生物倍增工艺在生猪养殖废水处理工程中的应用

陆人春,倪燕霞,胡文坚,吴硕涛,刘兴利,王长智,梅荣武

(1.中煤科工集团杭州研究院有限公司,浙江 杭州 311200;2. 浙江省环境保护科学设计研究院,浙江 杭州 310007)

0 引 言

在浙江省,生猪养殖业作为农村居民收入的重要来源和城镇居民菜篮子工程的重要组成部分,一直保持着快速发展的势头,生猪养殖污染问题也日趋突出。

生猪养殖废水具有有机质、氨氮浓度高,水力冲击负荷大等特点。目前浙江省多采用厌氧-好氧处理模式和自然处理模式相结合的方法处理生猪养殖废水后外排周边水体[1]。

生猪养殖废水厌氧处理单元(如黑膜沼气池、UASB反应器、IC反应器等)可有效去除废水中的可溶性有机质,COD去除率可达到85%左右[2],但厌氧处理对废水中氨氮的去除效率不佳[3],甚至由于含氮污染物氨化分解,会释放出更多氨氮[4],导致厌氧处理后的废水碳氮比较低,可生化性差[2],增加了后续处理难度。以一个万头猪场为例,其日排粪尿污水高达100~150 t,废水净化技术难度可想而知。

近年来,我国引进了一种新的生化处理技术-生物倍增技术。该技术目前主要用于市政污水处理[1]、ABS废水处理[5],也有运用于石化工业污水处理[6],该技术运用后,可以有效减少废水处理占地面积、处理成本,提高处理效率[7]。

1 生物倍增技术

生物倍增工艺由德国Engelbart公司最先提出[7],是一种新型活性污泥法工艺,具备氧化沟循环流的特征,采取一体化结构布局,流程紧凑,占地节省。它最大的特点是池内高污泥浓度和曝气区低溶解氧的运行方式。该工艺以传统活性污泥法为基础,在生化池进水端将来水以内循环方式高倍稀释,污水的CODCr浓度越高,自动控制的稀释倍数越高,从而形成了平缓的降解梯度,使得活性污泥系统的驯化环境相对稳定,因而在特殊的控制条件下(低溶解氧、高污泥浓度),保证了生物处理池中所驯化培养的微生物数量最大化、菌群特殊化、降解高效化,从而有效降解水中的有机污染物。

生物脱氮的基本原理是在有机氮转化为氨态氮的基础上,先利用好氧段的硝化细菌和亚硝化细菌通过硝化作用将氨氮转化为亚硝态氮、硝态氮,再利用厌氧段的反硝化菌通过反硝化作用将硝氮转化为氮气。传统生物处理池中溶解氧浓度(DO)较高,异养菌增殖快,污泥絮体大,形成隔离水膜,生长缓慢的硝化菌只能被“包埋”在污泥絮体内。为了使硝化反应得以有效地进行,必须保持废水中较高的DO值。与之相比,生物倍增生物处理池中的活性污泥颗粒小,污泥活性相对较低,异养菌生长缓慢;活性污泥外表不易形成隔离膜,活性污泥可与氧及可溶性有机物直接接触,实现氨氮的短程硝化;在曝气池进口区,大量可溶性有机物将很快实现氧化降解;曝气区内的溶解氧也同时被迅速消耗降低趋于零,有利于后续的反硝化反应彻底进行。

因此,生物倍增工艺在有效去除水中有机污染物的同时,又创造了同步短程硝化反硝化脱氮条件,在曝气区中实现了脱氮过程。

2 试验组概况

试验选择了浙江省杭州市同一地方的2家规模生猪养殖场,均采用干清粪工艺,其中一家污水处理采用了生物倍增工艺,另一家污水处理采用现有传统A/O污水处理工艺作为对照组,本次试验就2家污水处理工艺的主要单元(生物倍增单元和A/O单元)进行比较。

(1)试验组生猪养殖场基本情况

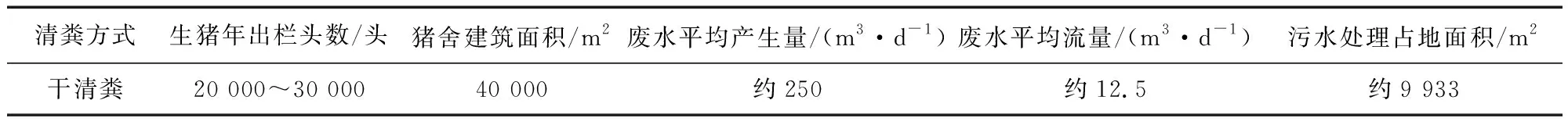

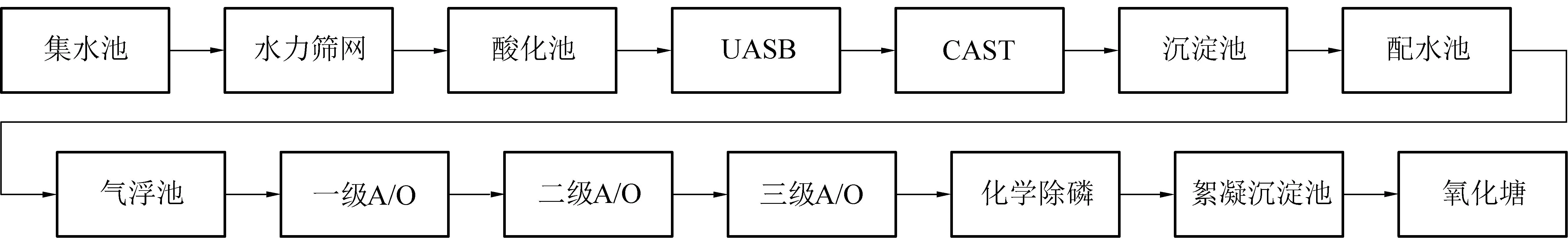

运用生物倍增工艺的生猪养殖场基本信息见表1。主要废水处理工艺如图1所示。

表1 试验组基本信息

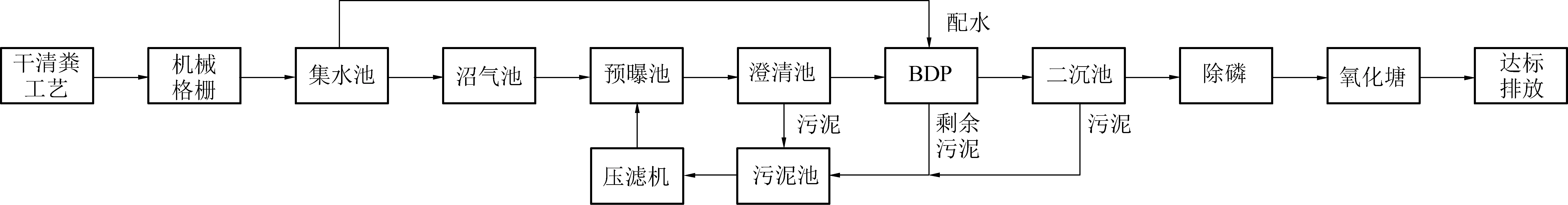

图1 试验组废水处理工艺图Fig.1 Wastewater treatment process diagram of the test group

废水通过管道收集、机械格栅进行固液分离后,进入集水池均质,再进入沼气池中进行厌氧发酵处理,经厌氧发酵处理后的沼液泵入预曝池后,再进入澄清池进行絮凝沉淀、固液分离,然后进入生物倍增反应池(BDP),去除CODCr、氨氮等污染物,出水进入二沉池,沉池上清液经加药混合后流入化学除磷池除去废水中残留的磷,出水最终进入氧化塘。

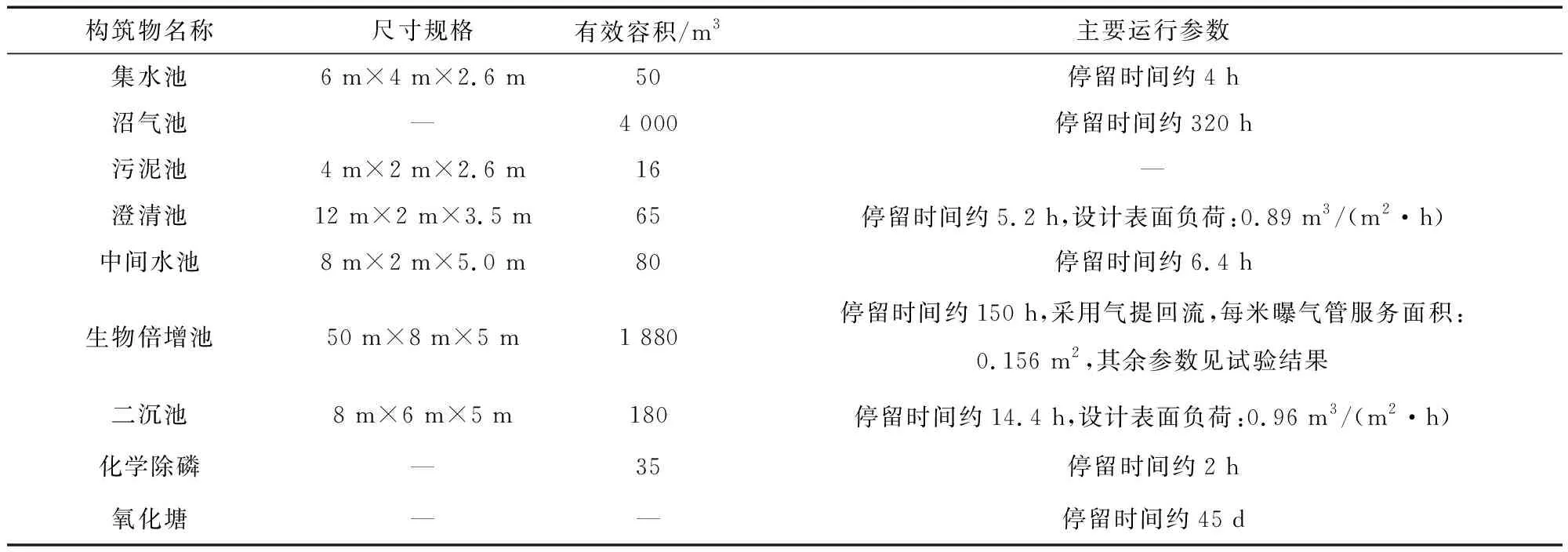

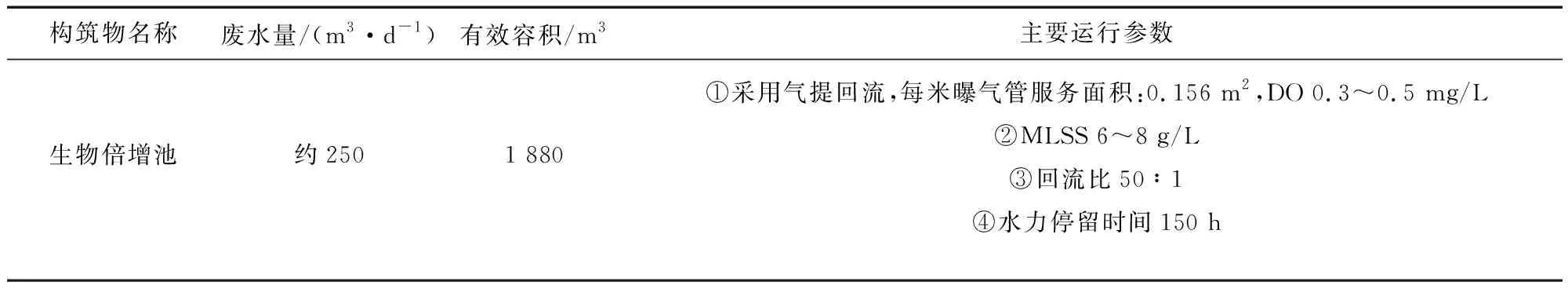

试验组提标改造后的污水处理系统主要运行参数见表2。

(2)对照组生猪养殖场基本情况

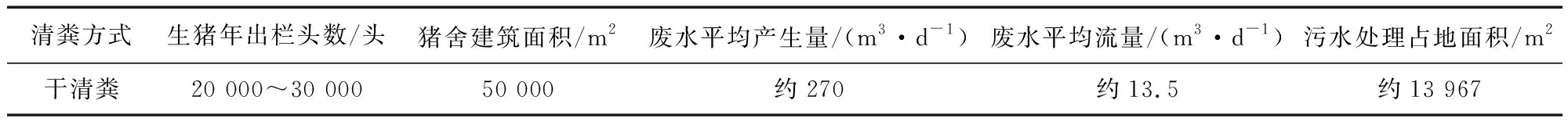

采用传统A2/O污水处理工艺的生猪养殖场基本情况见表3。

表2 试验组废水处理系统主要运行参数

表3 对照组基本信息

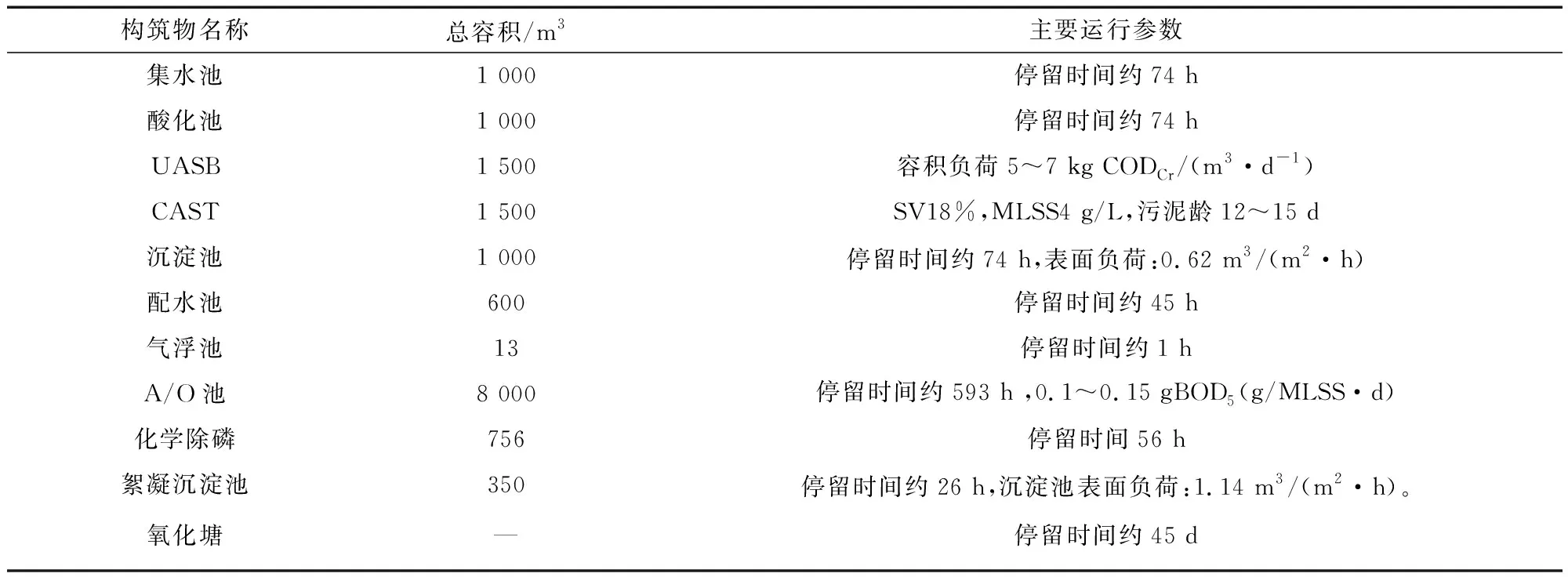

该生猪养殖场废水处理方案如图2所示。

图2 对照组废水处理工艺图Fig.2 Wastewater treatment process diagram of the control group

污水通过管道收集进入集水池,再通过水力筛网进行固液分离后进入水解酸化池,酸化好的污水再泵入厌氧反应器中经过厌氧发酵处理。经厌氧发酵处理后的沼液自流入沉淀池进行沉淀,进一步处理后进入调节配水池,配水池配好的水,经气浮后泵入三级A/O处理系统,其出水进入终沉池处理,沉淀后污泥部分回流至三级A/O池。终沉池上清液经加药混合后流入化学除磷池除去废水中残留的磷,然后排入氧化塘。

对照组污水处理系统主要运行参数见表4。

表4 对照组废水处理系统主要运行参数

3 试验主要内容及研究目标

4 处理工艺试验研究

4.1 溶解氧

根据生物倍增技术的特点,溶解氧浓度一般控制在0.3~0.5 mg/L,在该溶解氧状态下,可以使生物池同时实现水解酸化和短程同步硝化反硝化功能[8]。使得微生物对难降解有机物适应性更强,在曝气池就可以进行脱氮。因此,本次试验生物倍增工艺溶解氧控制在0.3~0.5 mg/L。

4.2 污泥浓度

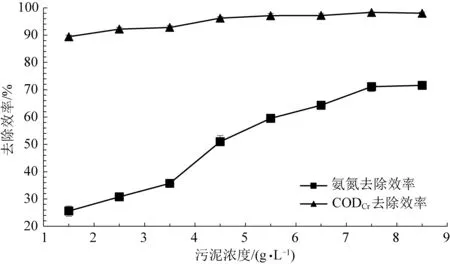

一般污泥浓度越高,有机物的去除效率越好,但污泥浓度过高,需氧量就会增大,对溶解氧浓度的控制具有一定的难度,反应环境可能存在缺氧状态,导致整体生化过程对有机物去除率下降。本次试验将溶解氧浓度控制在0.3~0.5 mg/L,保持低溶解氧环境下,进行污泥浓度对沼气池出水的氨氮、CODCr去除效率的影响,如图3所示。

图3 污泥浓度对氨氮和CODCr去除效率的影响Fig.3 Effect of sludge concentration on the removalefficiencies of ammonia nitrogen and CODCr

在试验条件下,污泥浓度达到4 g/L后氨氮去除率快速提升,但到8 g/L后,去除率提升缓慢;CODCr去除率也随着污泥浓度的提高保持提升趋势,污泥浓度8 g/L时CODCr去除率达到最高。综合考虑氨氮和CODCr的去除效率,本次试验在低溶解氧(0.3~0.5 mg/L)环境下,确定污泥浓度6~8 g/L较为合理。

4.3 回流比

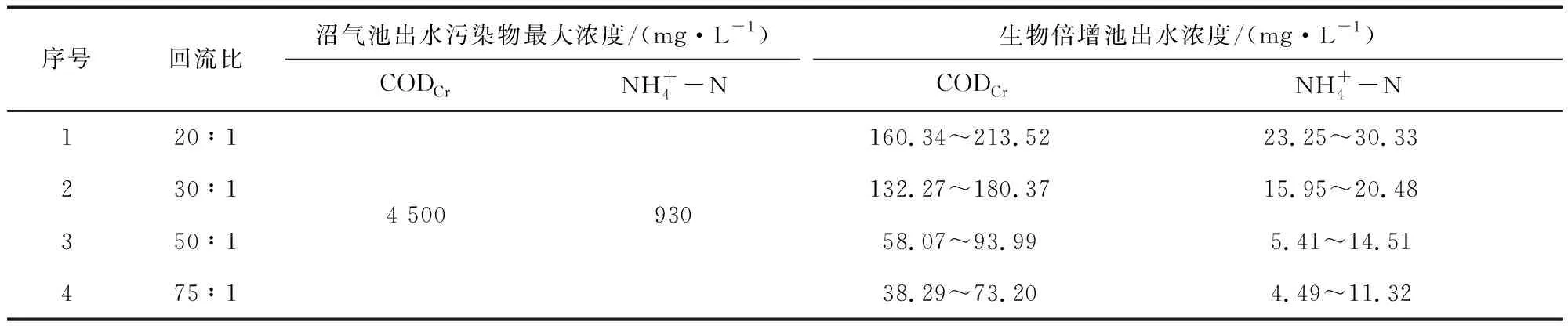

在上述参数基础上,本次试验模拟了试验组废水污染物浓度最大的情景,采用了4种回流比(20∶1、30∶1、50∶1、75∶1)进行循环稀释试验。每次试验在保证溶解氧浓度和污泥浓度的前提下进行,每次持续试验时间为2周。根据检测结果,生物倍增工艺出水CODCr、氨氮浓度见表5。

表5 不同回流比生物倍增工艺污染物出水浓度

经过一段时间的调整试验,回流比越大,处理效果越好,但考虑经济情况,在回流比50∶1的时候,既可以满足达标排放标准要求,也可以使经济相对实惠。

4.4 工艺参数确定

经过试验,最终确定生物倍增工艺参数见表6。

表6 试验组生物倍增池主要运行参数

5 工程运行效果与分析

5.1 运行记录统计

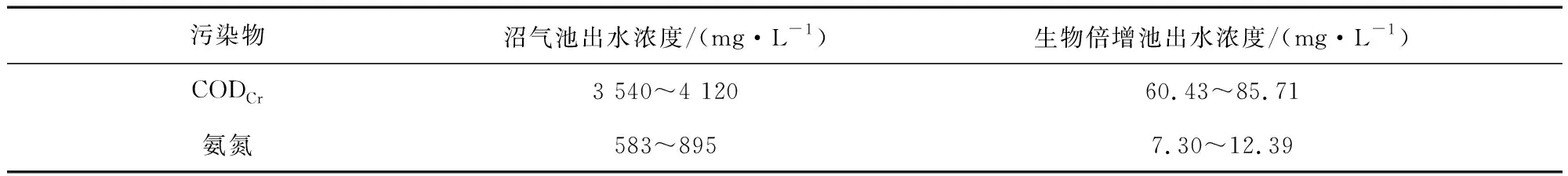

试验组2021年10月23日—2021年11月21日运行统计废水污染物浓度情况见表7。

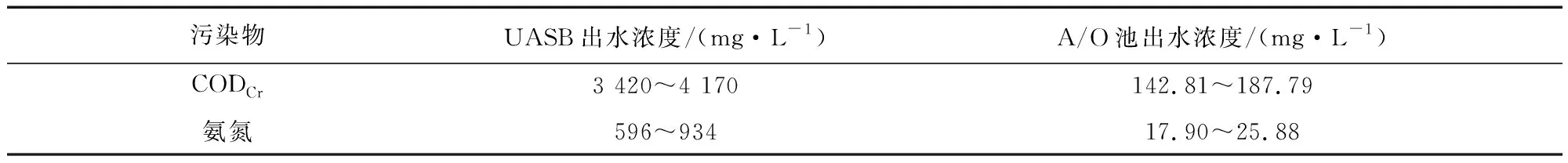

对照组2021年10月23日—2021年11月21日运行统计废水污染物浓度情况见表8。

5.2 数据对照分析

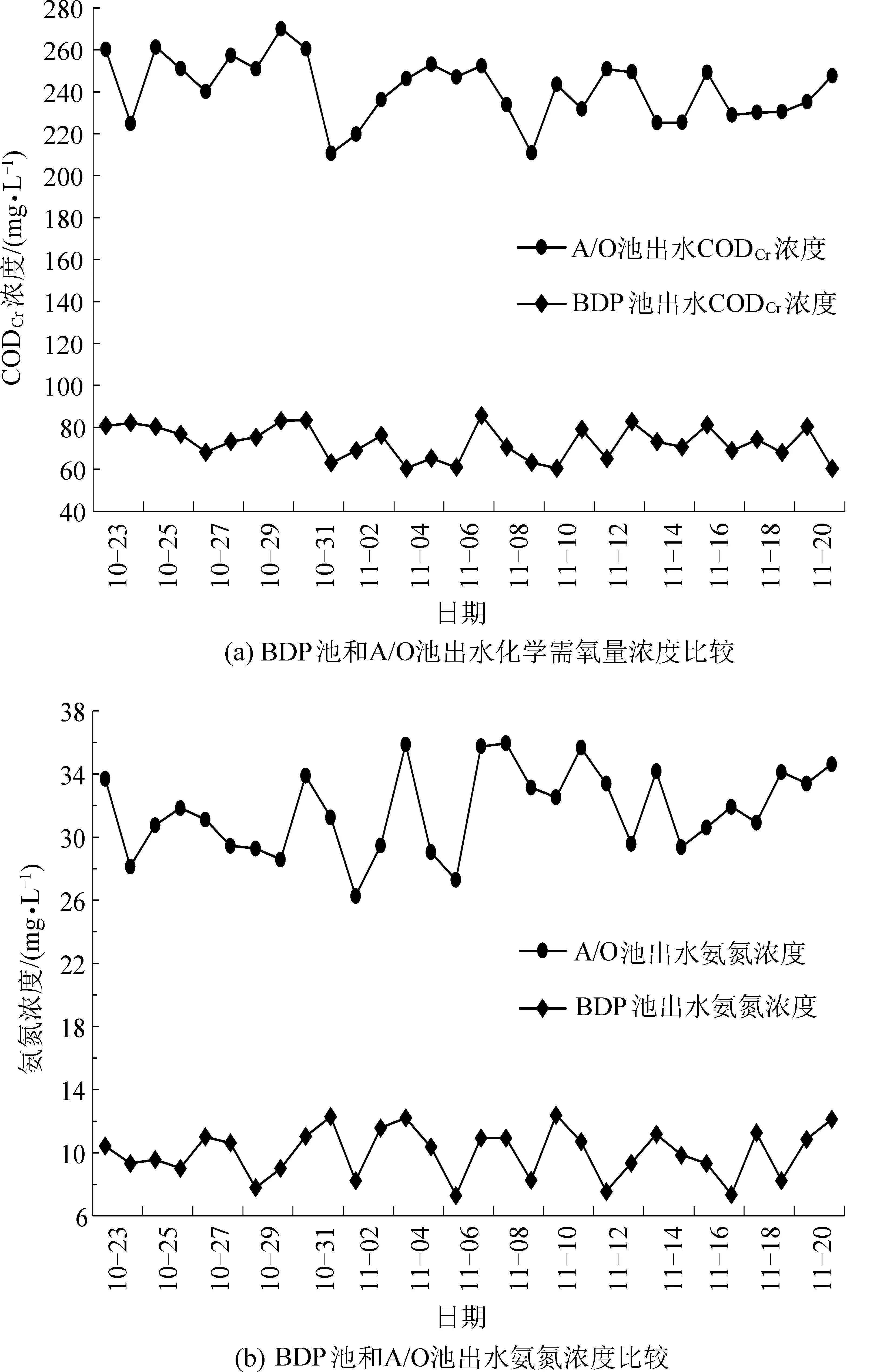

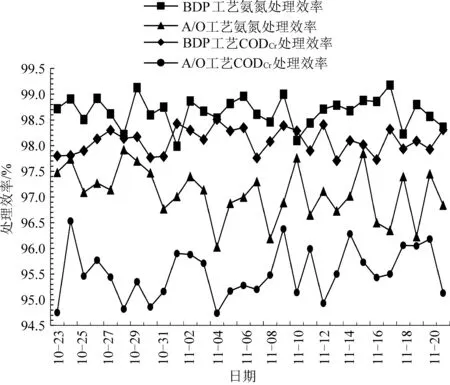

在厌氧处理出水浓度相对接近的情况下,生物倍增池和A/O池出水中化学需氧量和氨氮的浓度对比、化学需氧量和氨氮的处理效率对比分析如图4、图5所示。

表7 试验组废水污染物监测结果

表8 对照组废水污染物监测结果

图4 生物倍增工艺和A/O工艺出水COD和氨氮浓度对比Fig.4 Comparison of COD and ammonia nitrogen concentrationsbetween bio-doubling process and A/O process

图5 生物倍增工艺和A/O工艺COD和氨氮处理效率对比Fig.5 Comparison of COD and ammonia nitrogen removal efficiencies between bio-doubling process and A/O process

根据比较,在预处理出水浓度相近的情况下,试验组的生物倍增池出水污染物浓度比三级A/O池低,出水CODCr浓度可稳定控制在100 mg/L以下,氨氮浓度可稳定控制在15 mg/L以下。

5.3 生物倍增工艺与A/O工艺综合比较

(1)废水处理池占地面积

对照组A/O池占地面积约1 600 m2,以万头猪出栏量换算,每万头猪废水处理设施占地面积533 m2;试验组生物倍增池占地面积约400 m2,以万头猪出栏量换算,每万头猪废水处理设施占地面积160 m2,相比A/O工艺占地面积更小。

(2)用电情况

A/O池主要用电设施为提升泵、回流泵和鼓风机,最大电机功率约135 kW,平均每吨用电量约13 kW·h,电费约8.1元/t水;生物倍增池主要用电设施为提升泵和鼓风机,最大电机功率约45 kW,平均每吨水用电量约4.3 kW·h,电费约2.7元/t水,相比之下生物倍增池处理吨水的用电量不足A/O池的50%。

(3)人工管理、维护情况

A/O池占地面积较大,所需设备和管理人员较多,设备、曝气管等的更换、维护力度大;生物倍增池占地面积较小,所需设备及管理人员较少,曝气装置采用软管布置,可以实现不停机更换,相比A/O工艺,生物倍增工艺人工费用较少,设备及部件更换、维护力度较小。

(4)药剂投加情况

试验组和对照组的药剂投加主要体现在化学除磷上,两者废水量相似,废水污染物总磷浓度相仿,投加药剂量相差不大,药剂费用差距不大。

(5)溶解氧浓度

A/O池缺氧段DO浓度不大于0.2 mg/L,好氧段DO浓度 3~5 mg/L;生物倍增池DO浓度0.3~0.5 mg/L,相比A/O工艺,生物倍增工艺所需溶解氧浓度更小,鼓风机能耗可以降低约25%~40%。

(6)水力停留时间

对照组A/O工艺水力停留时间约593 h;试验组生物倍增工艺水力停留时间约150 h,比A/O工艺短。

(7)出水CODCr、氨氮浓度

相比A/O工艺,在进水水质类似的情况下,生物倍增工艺处理效率更高。

综上,运用生物倍增工艺主要呈现以下3个优势:

① 处理效率高,水力停留时间短

相比A/O工艺,生物倍增工艺节省了生化反应时间,水力停留时间更短,在类似的进水指标条件下,生物倍增工艺处理效率更高,尤其是氨氮处理效率。

② 占地面积小

相比A/O工艺,生物倍增工艺节约了约30%的占地面积。

③ 直接运行成本更低

相比A/O工艺,生物倍增工艺溶解氧浓度仅需0.3~0.5 mg/L,大大减少了鼓风机等设备能耗,维护简便,电费、人工费等直接运行成本较少。

6 结 论

根据废水处理规模相近、废水预处理工艺相似的两家养殖场对比试验结果,相比传统A/O工艺,采用生物倍增工艺处理生猪养殖废水,在保持“回流比50∶1,HRT 150 h,DO浓度0.3~0.5 mg/L,MLSS 6~8 g/L”的参数条件下,出水可以稳定达到《污水综合排放标准》(GB 8978—1996)一级标准要求;同时,生物倍增工艺可以节省生化反应时间,缩短水力停留时间,节约占地面积和直接运行成本。