关于大豆油抗冻性影响因素的研究进展

陈予君,魏 冰,孟 橘,杨 敏,唐佳芮

中粮工科(西安)国际工程有限公司 (西安 710082)

油脂企业在生产大豆油期间,发现了一个亟待解决的问题。0 ℃以下储运过程中的大豆油,即便一级大豆油仍会出现浑浊现象,并有结晶析出,且随着温度下降,油脂流动性越来越差,形成胶体状态[1],使得油脂呈现不澄清的状态,这种现象是油脂抗冻性差的表现,被消费者误认为是添加了其他油脂导致油脂品质下降。对大豆油来说,从开始储存到析出结晶的时间越长,证明抗冻性越好。因此,抗冻性逐渐成为衡量大豆油质量的指标之一。 近些年来,长江流域除了一些大型油脂集团有专门设立研发机构对油品抗冻性等问题持续关注,其他中小油厂没有对此问题引起足够的重视[2]。根据国家粮食技术转移中心发布的“大豆油抗冻性能改善研究和措施”的需求显示,一级大豆油只能保持0 ℃条件下10~30 h左右完全凝固,而同环境条件下三级豆油冷冻性良好,基本可以保持0 ℃条件下100 h以上才完全凝固,采用一级豆油制作的各类调和油,在冬季投诉率也较高,影响市场推广。抗冻性一般具有两个衡量指标,析出结晶时间和完全凝固时间。在国内,油脂厂家生产的抗冻性最好的毛油在8 h左右析出结晶,完全凝固时间却超过了90 h[3],这种情况下的大豆油储藏温度一般在0 ℃。但是,现有研究表明,相同批次大豆油加工时,大豆油的抗冻性随着精炼程度的加深呈逐渐降低的趋势[1,3,5]。经过全精炼的一级大豆油在低温下的完全凝固时间随着精炼工序却逐渐下降至20到40 h不等,甚至更低。有些厂家将大豆油进行适度精炼,在保证油品颜色澄清的前提下,对抗冻性的影响则较小。例如在-1 ℃下,大豆油的凝固时间在50 h以上。随着温度的逐步降低(-1 ℃~-5 ℃),仅需几小时就会析出结晶[4]。但是因大豆来源不同、生产厂家不同、大豆油储藏温度不统一,目前没有办法将文献中的数据进行系统性归纳,从而判断大豆油储藏时间与抗冻性关系是否具有线性相关 。

本文主要就大豆原料组成与大豆油加工工艺两方面对抗冻性影响因素进行系统阐述,以期为研究提高大豆油凝固点,提升油脂抗冻性能提供相关技术参考。

1 影响大豆油抗冻性的因素

1.1 大豆原料来源对大豆油抗冻性的影响

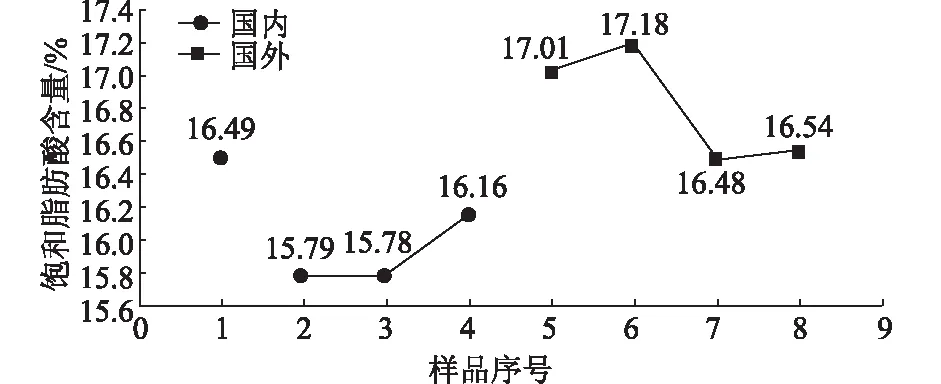

1.1.1脂肪酸组成

原料不同,脂肪酸组成种类和分布就有差异,影响着大豆油的抗冻性。一般而言,原料油加工过程中脂肪酸组成几乎不变,饱和脂肪酸含量呈少许增加的趋势,不饱和脂肪酸较不稳定,易氧化分解。但脂肪酸组成与大豆油抗冻性之间的规律却并不明晰[6],同领域内研究人员对其解释不一[3,5]。图1是同等级脱胶大豆油饱和脂肪酸含量的数据,1~4号为国产脱胶大豆油,5~8号为进口脱胶大豆油。进口脱胶大豆油的饱和脂肪酸的含量均明显比国内数值要高,冷冻试验的结果显示,国产大豆油的抗冻性比进口大豆油的抗冻性要好。

图1 同等级脱胶大豆油饱和脂肪酸含量

吕瑞[1]和王华林[7]也指出,在所检测的市售一级大豆油中,脂肪酸含量与抗冻性并无明显规律可循。大豆油抗冻性与脂肪酸组成、含量关系不大。通过用胰酯酶水解法来测定4种不同品牌一级大豆油甘三酯sn-2位的脂肪酸组成,并分析sn-1和sn-3位的组成是否对抗冻性产生影响,结果发现4种油样的脂肪酸种类及含量基本相同,因此可大致推断,大豆油抗冻性差异,不是大豆油中脂肪酸种类、含量以及甘三脂含量所致。

然而,徐爱军[3]则持有不同的观点,脂肪酸组成的分布情况对一级大豆油抗冻性影响很大,规律在于饱和脂肪酸含量与凝固时间有较好的相关性。在其测定东北大豆油的脂肪酸组成时发现,含量为16%的较高饱和脂肪酸大豆油的抗冻性非常好。

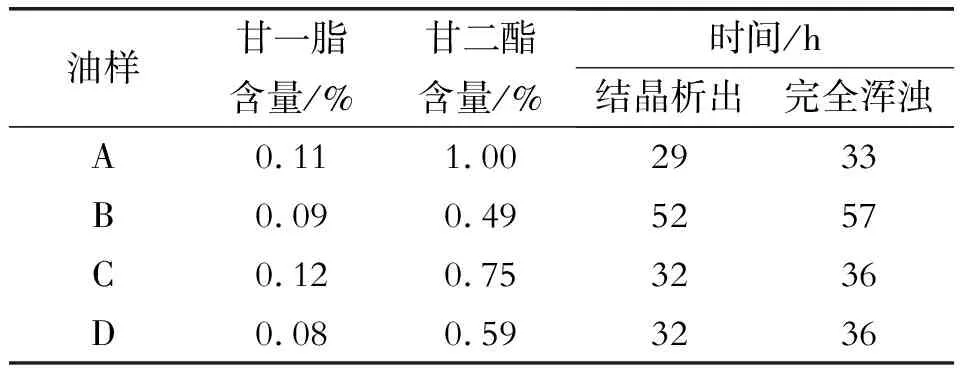

1.1.2甘油酯组成

油脂的主要成分是甘三酯,其次是甘二酯、甘一脂和游离脂肪酸。甘三酯对抗冻性起到不可忽视的作用。甘三酯是由不同种类和含量的脂肪酸组成,脂肪酸在甘三酯上的位置组成也就影响到油脂的各种性质。在吕瑞[1]的研究中,甘三酯含量(97.34%)最高的市售一级大豆油A,在0 ℃下出现浑浊的时间均大于等于16 h,符合国标冷冻试验5.5 h澄清的要求,但相较于其他4类一级大豆油,大豆油A却是最先析出结晶的油脂。

大豆油出现结晶多是因榨油用的大豆中未成熟粒和青豆占比较高[1,7]。这些原料中的酶和磷脂在协同作用下,将油脂水解,又生成为甘一脂和甘二酯,这类物质存在于相同温度下,但却因为熔点不同,因而产生结晶析出的现象[5]。通过冷冻后对大豆油进行离心分离发现,油脂下层结晶中的甘一脂和甘二酯总含量明显增加[1]。但是,目前没有方法证明这两种物质与大豆油抗冻性是否有确切相关性。初步推测,甘一脂和甘二酯含量可能会对一级大豆油的抗冻性造成一定影响。从表1可知,甘一脂和甘二酯含量高的一级大豆油,越容易析出结晶[7]。

表1 冷冻试验下4种一级大豆油甘二酯含量与低温表现

1.1.3反式脂肪酸

脂肪酸异构体的熔点存在较大差异,油脂中反式脂肪酸的存在也会对油脂抗冻性造成影响[8]。实验发现,反式脂肪酸是油脂精炼过程中脱臭温度过高,脱臭时间过长的产物。反式脂肪酸的熔点要高于顺式脂肪酸的熔点,反式酸含量的增加,也会导致油脂的抗冻性下降[6]。

1.2 大豆油品质量(理化指标)

1.2.1碘值

碘值是用来衡量油脂不饱和度的指标。一些研究显示,碘值越高,不饱和脂肪酸程度越高,油脂从冷冻开始到析出结晶的时间也较长[1,4]。但王化林[7]的实验结果显示,一级大豆油的抗冻性与碘值则没有太大相关性。在4种被测油样中,抗冻性从强到弱依次为2、3、4、1号,而碘值由高到低排序为3、1、2、4号,且4种油脂碘值之间的数值相差较小,分别为124.7、125.5、126.3、124.6 g/100 g。

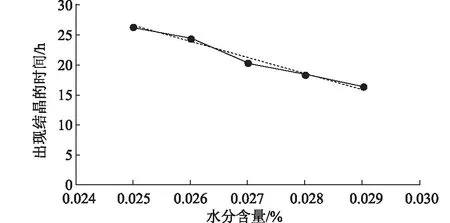

1.2.2酸值、过氧化值和水分

酸值是反应油脂酸败程度的指标,但是酸值含量的高低与油脂抗冻性并没有明显的规律和相关性,也间接证明游离脂肪酸含量与一级大豆油抗冻性并无直接相关性[1]。但也有人认为,适量的游离脂肪酸有利于油脂的结晶。酸价最高的大豆油冷冻试验确实容易结晶,并不一定就是抗冻性最好的油品。关于过氧化物会增大油脂粘度,延缓油脂结晶的说法也已被证实是错误的。但是随着大豆油储存时间的延长,过氧化值会逐渐升高,油脂抗冻性反而减弱[7,9]。因此这两种指标与油脂抗冻性之间或许无显著关系。

另有试验显示,水分含量与大豆油的抗冻性呈负相关性(如图2所示),推测水分含量是影响抗冻性的因素之一,但是油脂中的水分本身占比十分微小,对抗冻性的影响还需做进一步的考察。

图2 水分含量与一级大豆油抗冻性的关系

1.3 大豆油加工工艺

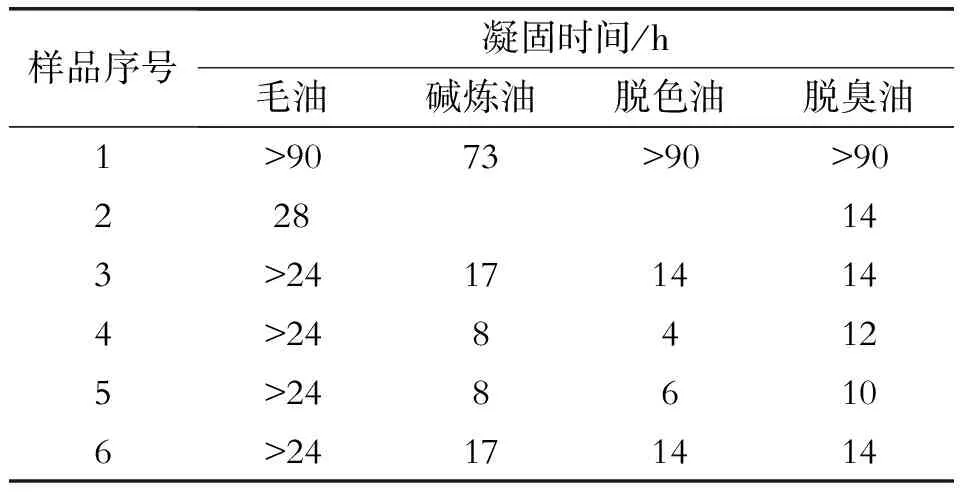

大豆油基本精炼工序有脱胶、碱炼、脱色和脱臭4个阶段。但对抗冻性影响较大的是脱酸、脱色和脱臭3个阶段,该工段处理下的大豆油抗冻性会明显降低,如表2所示[1,8,9]。但是本质上是受到加工过程中工艺参数和所添加辅料影响。通过统计炼油厂对不同工艺阶段油脂抗冻性的表现,从中可以得出随精炼程度加深,大豆油完全凝固时间变短,抗冻性逐渐下降的结论。

表2 0 ℃~-1 ℃下不同精炼阶段一级大豆油的凝固时间

1.3.1碱炼油

值得注意的是,毛油因含有胶溶性杂质如色素、磷脂等,对油脂抗冻性往往发挥着错综复杂的作用,因此研究毛油的抗冻性较为困难[3]。 碱炼干燥工艺后的脱酸油,除去了磷脂和胶质以及绝大部分游离脂肪酸,但保留下的色素和胶质使其相较于其他油具有较好的抗冻性,之后精炼过程中磷脂含量逐渐减少,抗冻性下降。因此磷脂含量是控制大豆油抗冻性的重要因素。

为防止抗冻性变差,尽量避免磷脂含量的下降以及适当增加磷脂含量是可以选用的两种手段。第一,磷脂是大豆油中本身具有的一种物质,对抗冻性起到一定的积极作用。有文献指出[10],在摸索大豆毛油碱炼水洗工艺中,不同影响因素和条件对含磷量也有不同程度的影响,同时进行了正交试验。在条件为8%的水洗废水添加量,反应时间30 min,脱胶温度70 ℃和搅拌速率70 r/min时,磷脂含量下降最少。第二,另有研究显明,添加一定量的磷脂可以一定程度上促进大豆油的抗冻性,但是超过一定范围则会形成拐点[1]。磷脂添加量在16 mg/kg(初始值是52.62 mg/kg)时,即磷脂添加量与初始磷脂含量的比例是3∶10,油样表现出较好的抗冻性,再继续添加磷脂达到拐点,油脂的抗冻性开始呈现下降趋势。

1.3.2脱色油

脱色过程所使用的的白土微粒促进了油脂低温时的结晶形成速率,因此使脱色油抗冻性急剧下降。随着白土添加量的增加,磷脂含量减少[3]。未添加白土的大豆油在-2 ℃下出现浑浊的时间为5 h,添加后呈现逐渐下降的趋势。这是因为残余白土作为油脂中的微量杂质,吸附在晶核表面,促使结晶成核速度加快[1],而白土与凹凸棒比例1∶1配比对大豆油抗冻性影响能够降到最低。精炼菜籽油脱色过程中运用相同配比白土与凹凸棒土进行脱色,菜籽油的凝固时间在97 h[8],充分证明调整脱色剂配比的重要性。甘光生[11]表示,最佳脱色条件在80 ℃,25 min下,白土用量2.4%可保证大豆油抗冻性效果最佳。

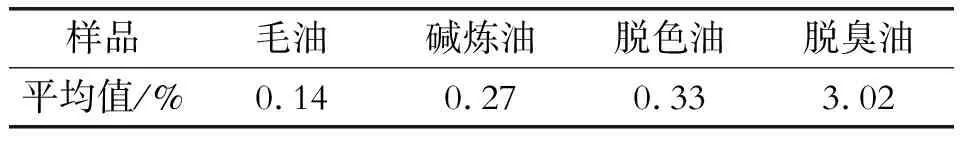

1.3.3脱臭油

脱臭过程通常是高温、负压、通入直接蒸汽,其中高温脱臭时间过长会导致油脂副反应和风险因子反式脂肪酸的产生。脱臭阶段是最容易产生反式脂肪酸的(如表3所示)。在大豆油生产实践时就指出[6,9,12],油温达到250 ℃或更高的时候,油脂中的反式酸含量增加,反式酸增加则促进油脂结晶的快速析出,从而导致抗冻性变差。不仅限于大豆油,关于精炼菜籽油抗冻性的文章表示[8],脱臭温度设定为245 ℃为宜;在高于一定温度时,如大于250 ℃会造成反式脂肪酸增加,间接影响到大豆油的抗冻性。

表3 各精炼工序中油脂反式脂肪酸含量平均值(n=6)

2 改进大豆油抗冻性的对策

目前,大豆油抗冻性的影响因素并不明晰,如脂肪酸组成分布与含量,酸值、过氧化值以及碘值的变化。但是,大豆油本身甘二酯的含量、磷脂的含量、白土的添加量以及精炼工艺的逐步深入,都会一定程度上影响抗冻性,并呈现相关性。

研究精炼工艺的相关参数,控制精炼工艺中的对抗冻性有影响的因素至关重要。工厂目前也从精炼工艺入手,改变辅料添加量的同时,还能够节省精炼损失造成的成本。例如,精炼前对于储存过冬的原料油,将油罐底部的毛油加热到20 ℃左右待高熔点油熔化后搅拌,从而使原料油质量均一,避免出现冷冻时间长短不一的现象。 将冷冻时间不同的毛油进行混合,从而保证成品油冷冻时间合格。将冷冻时间不同的成品油进行混合,从而使成品油冷冻时间合格。精炼过程中,每小时从毛油罐取样测定酸值;对不同品种的油品,观察皂脚形成,调整酸碱配比。碱炼时避免使用浓碱,碱炼后的油在系统内部维持在负压状态。在脱色中降低使用活性白土的比例,采用活性白土与凹凸棒土比例1∶1。尽可能选择优质活性白土,降低添加量。经常性检查各级过滤器,如有损坏立即更换滤袋或滤网。 预复脱色,即在脱色工艺中,安排一个过滤步骤。即先直接进入已形成一定厚度的滤饼、即将进行蒸汽吹饼的叶片过滤机中过滤,再进行加热脱色反应以及过滤等常规反应。该工艺有效节省白土用量20%以上[13]。

3 总结

综上所述,通过对大豆原料组成、大豆油加工工艺过程中影响大豆油抗冻性的因素进行系统性分析,确定并总结出影响大豆油抗冻性的主要因素和各影响因素之间的相互关系,确定精准精炼工艺。接下来,考虑从以上因素入手,改善辅料添加,进行大豆油精准脱色技术或预复脱色,同时算出液碱精准添加公式并对脱臭阶段进行优化,以达到提高大豆油抗冻性的目的。