某全泥氰化选矿厂碎磨流程考查及技术改造实践

付玉平

(山东黄金归来庄矿业有限公司,山东 临沂 276000)

山东某全泥氰化-炭浆吸附提金选矿厂设计处理能力2000t/d,碎磨采用一段开路破碎和两段一闭路磨矿工艺流程,磨矿产品细度要求-0.074mm含量≥95%。因原矿含泥含水量较高、矿石黏度大,为防止颚式破碎机在粗碎作业过程中噎料堵塞,将破碎机排矿口宽度调整为16cm,不仅增加了磨矿作业电耗,而且导致磨矿产品细度降低、旋流器返砂量大、球磨机负荷重,与“多碎少磨”理论相背离[1-2]。为降低碎磨电耗、提高磨矿产品细度,对碎磨系统进行了流程考查[3-5],并针对流程考查中发现的问题对碎磨设备结构和工艺流程进行了技术改造,取得了较好的效果。

1 碎磨工艺流程及取样点布置

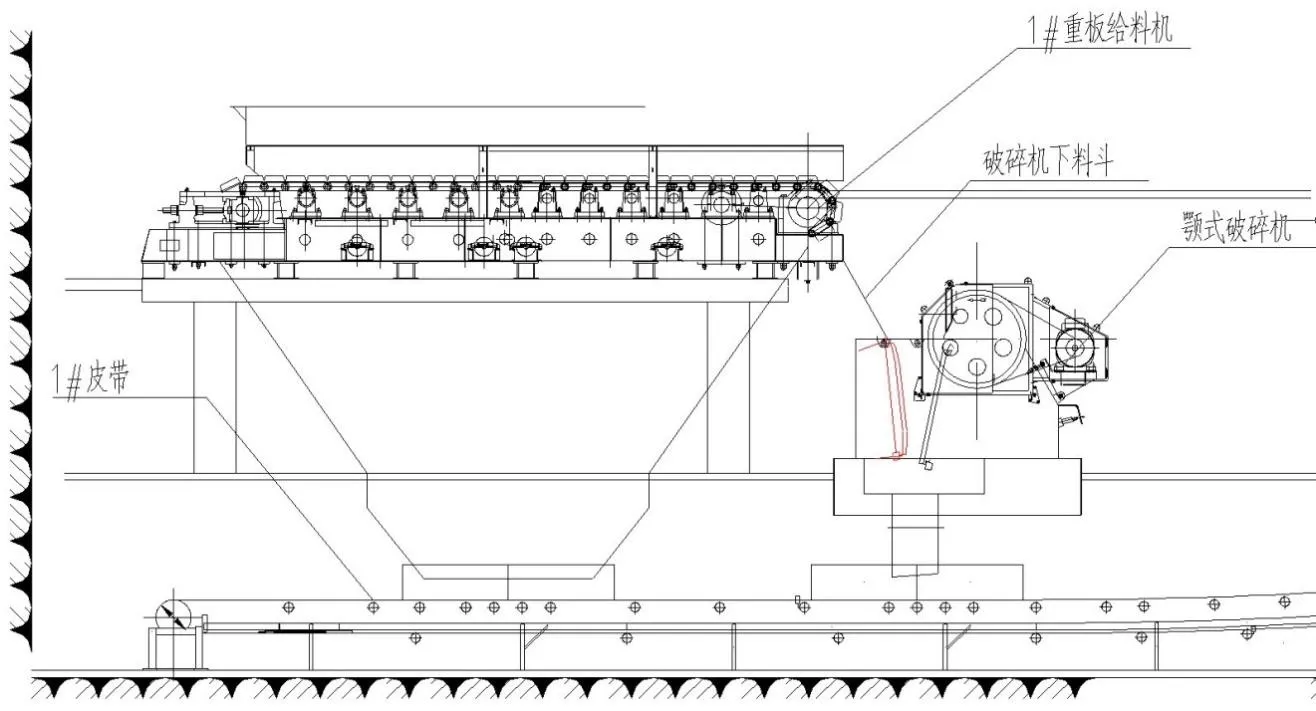

该选矿厂破碎工艺采用一段开路破碎流程,原矿经格筛预先筛分后通过美卓C100颚式破碎机进行破碎,破碎后物料经皮带运送至粉矿仓存储;磨矿采用两段一闭路工艺流程,一段磨机为一台Φ5.5m×3.5m半自磨机,二段磨机为一台MQY4060溢流型球磨机,配套FX350-pu×10旋流器组成闭路磨矿系统,最终磨矿细度要求-0.074mm含量≥95%。

碎磨工艺流程及取样点布置见图1。

图1 碎磨工艺流程及取样点布置图

2 流程考查结果与分析

2.1 破碎作业流程考查

破碎产品取自碎磨工段#2皮带,取样时C100颚式破碎机松边排矿口宽度16cm。破碎产品水分含量7.96%,粒度分析结果见表1。

表1 破碎产品粒度筛析结果

由表1数据可知:破碎产品中最大粒度约为200mm,其中+160mm粒级产率8.76%;-60mm+15mm粒级最多,产率为26.48%,其次为-15mm+6mm粒级产率16.60%;-0.074mm粒级细泥含量10.89%。

2.2 磨矿作业流程考查

2.2.1 取样筛分分析结果

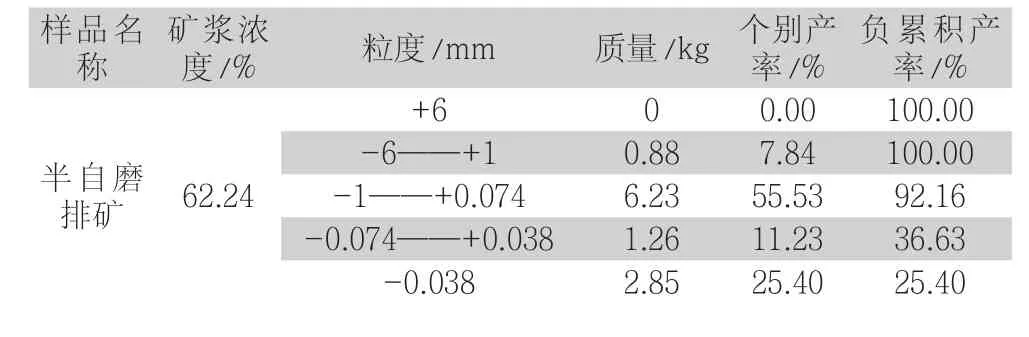

考查期间磨机处理量90.11t/h,磨矿作业流程考查各取样点样品粒度筛析结果见表2。

表2 磨矿作业流程考查粒度筛析结果

由取样筛分数据可知:半自磨机磨矿浓度较低,排矿浓度62.24%,产品中-1mm+0.074mm粒级含量最高,-0.074mm粒级含量34.25%;经过二段闭路磨矿,系统中-1mm+0.074mm粒级含量由旋流器沉砂中的77.46%降至球磨机排矿中的68.57%,-0.074mm粒级相应由20.88%升至30.84%;旋流器溢流中-0.074mm粒级产率94.37%,与磨矿细度-0.074mm粒级≥95%的要求稍有差距。

2.2.2 旋流器分级效率及磨机负荷

磨矿作业流程考查过程中一段半自磨机充球率11.64%,二段球磨机钢球充填率29.28%。旋流器分级效率及返砂比见表3,磨机负荷见表4。

表3 旋流器分级效率及返砂比

表4 磨机负荷

通过考查分析可知,一段磨矿半自磨机按新生-200目含量计算磨机利用系数仅为0.27t/m3·h,流程考查期间其实际功率平均825kW,为额定功率的63.46%。二段闭路磨矿中旋流器分级量效率及质效率分别为43.67%和42.46%,分级效率仍有较大提升空间;旋流器分级返砂比达到583%,球磨机按新生-200目含量计算磨机利用系数仅为0.75t/m3·h;流程考查期间球磨机实际功率平均1310kW,是额定功率的87.33%。

2.3 流程考查结论

(1)原矿含泥含水量较高、矿石黏度大,该部分泥料在破碎过程中无需破碎即可进入磨矿系统,进入破碎系统后反而增加了破碎机堵塞的概率。为防止颚式破碎机在粗碎作业过程中噎料堵塞,将破碎机排矿口宽度调整为16cm,导致半自磨给矿粒度较粗,半自磨机磨矿电耗、球耗均居高不下。

(2)二段闭路磨矿系统中由于旋流器给矿较粗,同时溢流产品粒度要求较细,导致旋流器循环负荷一直维持在600%左右,大量不合格粒级矿石经旋流器分级后又返回二段闭路磨矿系统,矿浆快速通过球磨机,造成球磨机磨矿时间相对缩短,新生-200目含量仅为0.75t/m3·h,恶化了球磨机的磨矿效果,磨矿细度很难保证-200目含量达到95%。

(3)由于采用两段一闭路磨矿工艺,旋流器与球磨机组成闭路磨矿系统,旋流器沉砂直接进入球磨机进行再磨,旋流器返砂量的增加直接增加了球磨机负荷,而对半自磨负荷无任何影响,实际运行过程中一段半自磨有效负荷偏低,效能利用不足,而二段球磨机有效负荷较高,球磨电机温度偏高,容易造成设备事故。

3 碎磨技改方案及实施

为解决流程考查中查明的问题,对破碎系统及闭路磨矿系统进行了技术改造。

3.1 增加破碎预先筛分

原矿重型板式给料机链条与破碎机进料口之间原为钢板溜槽(如图2)连接,原矿通过溜槽全部进入颚式破碎机进行破碎,由于原矿含泥含水且黏度较高,破碎过程中易堵塞排矿口。为将原矿中不需破碎的泥料预先去除,将破碎机给料溜槽更换为筛缝15cm固定条筛,使<15cm合格粒级原矿不经破碎直接落至#1皮带,减少进入破碎机内合格粒级及含泥原矿量,缩短破碎时间。

图2 颚式破碎机给料溜槽

3.2 减小破碎机排矿口宽度

依据“多碎少磨”理论并结合现有工艺流程,在增加破碎预先筛分的基础上,对破碎机排矿口宽度进行了调节,将排矿口宽度由16cm逐渐调整至11cm,每一排矿口宽度下碎磨作业稳定运行后对半自磨及球磨机功率进行跟踪记录,通过对排矿口宽度与破碎运行时间、磨机电耗分析找出最佳排矿口宽度,最终确定破碎机排矿口宽度为12cm。

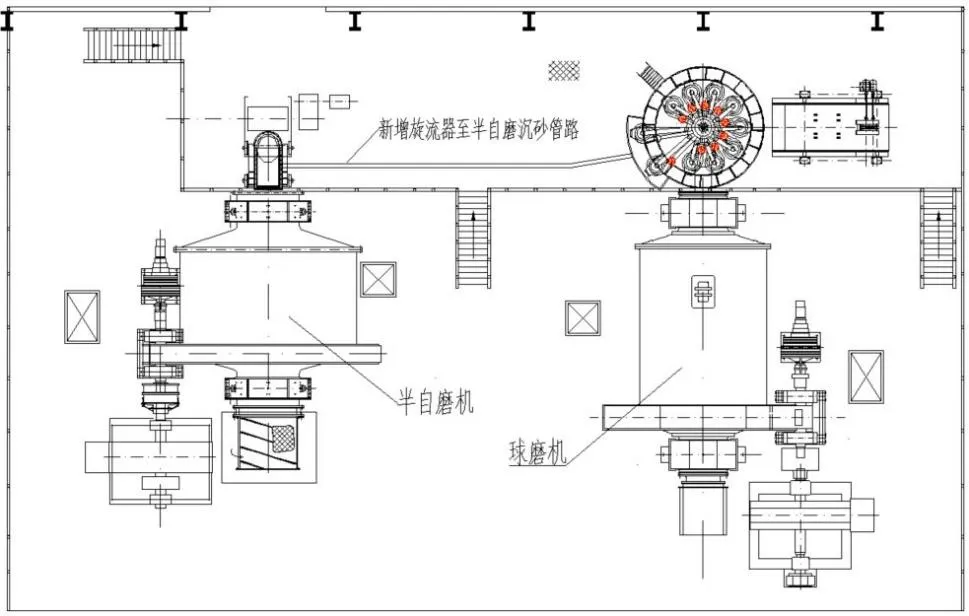

3.3 调整两段磨矿负荷

磨矿工序FX350-pu×10旋流器组开启7台即满足生产需要,其余3台作为备用,旋流器沉砂全部自流进入溢流型球磨机进行二段磨矿作业。为调节半自磨机-球磨机负荷分配,将旋流器组中#5、#6旋流器外移,并单独加装沉砂箱,将其沉砂通过管道自流引入半自磨进料端,技改后磨矿-分级系统如图3所示。通过技术改造,正常生产中有2台旋流器沉砂进入半自磨进行磨矿,其余5台旋流器沉砂进入球磨机进行再磨,不仅有效降低了球磨机负荷,增加物料在球磨中的磨矿时间,而且充分利用半自磨富余能力进行磨矿,使整体磨矿效果得以提高。

图3 技改后磨矿-分级系统示意图

3.4 技改效果

3.4.1 破碎作业时间及产品粒度

技改后由于泥料经预先筛分直接给入#1皮带,破碎物料以石矿为主,颚式破碎机不再因矿黏含水而堵塞,大大缩短了破碎机运行时间,统计数据表明破碎机每天运行时间由改造前的579分钟缩短为改造后的363分钟,平均减少上料时间216分钟。破碎产品粒度分析见表5。

表5 技改后破碎产品粒度分析

由表5可知,调整破碎机排矿口宽度至12cm后,破碎产品中+100mm粒级含量由技改前的15.31%下降至3.43%,-60mm+15mm粒级含量由技改前的25.44%提高至30.07%,破碎产品P(80)由改造前的84.15mm下降至59.92mm。

3.4.2 磨矿流程取样筛析

技改后对磨矿流程进行了取样筛析,取样过程中磨矿处理量94.84t/h,旋流器开启7台,其中2台沉砂进入半自磨。半自磨排矿粒度筛析结果见表6,旋流器分级效率见表7。

表6 技改后半自磨排矿粒度筛析结果

表7 技改后旋流器分级效率

由取样数据可知,在处理量提高4.73t/h的情况下,半自磨排矿中-0.074mm粒级含量由技改前的34.25%增加至36.63%;旋流器分级量效率及质效率分别由技改前的43.67%、42.66%提高至54.68%、53.37%;返砂比由技改前的583%下降至433%。磨矿产品由技改前的-0.074mm含量94.37%提高至95.32%。

3.4.3 磨机负荷变化

技改后磨机负荷变化情况见表8。

表8 技改后磨机负荷变化

通过将旋流器沉砂分配至半自磨机,半自磨运行功率由825kW上升至939kW,球磨机运行功率由1310kW下降至1092kW,有效负荷由87.33%降至72.80%,彻底解决了球磨机因负荷过重造成的电机发热等问题。

4 结论

山东某全泥氰化选矿厂通过增加原矿预先筛分、减小破碎机排矿口宽度、合理分配两段磨矿负荷等技改措施,解决了因原矿含泥含水带来的破碎机堵料、碎磨电耗高、磨矿负荷分配不均、球磨电机发热等问题,处理量由90.11t/h提高至94.84t/h,碎磨总电耗由31.52度/t下降到29.13度/t,磨矿细度由-0.074mm含量94.37%提高至95.32%,实现了提产降耗的目标。