烧结烟气出口压力对生产过程的影响实践

滕国刚

(白银有色集团股份有限公司第三冶炼厂,甘肃 白银 730900)

某厂采用“ISP”工艺冶炼铅锌,该方法的第一步是鼓风烧结焙烧,主要目的是氧化脱硫,并使粒度较小的精矿烧结成块,得到具有多孔和一定强度的烧结块。这个过程中需尽可能的提高烟气中SO2的浓度,以利于制酸,同时力求富集原料中易挥发的有价金属,以便于综合和回收。烧结焙烧过程非常复杂,但基本原理是:将制备好的炉料送入烧结机,点火加热到1050℃~1150℃,在有氧气参与的情况下,物料中的金属硫化物便发生氧化反应,生成金属氧化物和二氧化硫,其反应式为:2MeS+3O2=2MeO+2SO2+Q。该反应是放热反应,产生的热量足够使焙烧过程的一切反应继续进行,不需要加任何燃料,另外各种金属氧化物也会部分相互反应,生成各种复杂盐类,其中铅的硅酸盐和亚铁酸盐熔点较低,在烧结焙烧过程中起粘结作用,将脱硫后的氧化物料粘结成具有一定强度、硬度和孔隙度的烧结块。

近年来该厂鼓风炉核心工艺改造后,鼓风炉烧结块处理量逐年增加,烧结块产量提升势在必行,但是在烧结正常生产工艺条件下烟气出口压力较工艺技术控制标准微负压差距逐年升高,最高达到500Pa以上。2008年技改以来该厂硫酸系统已运行长达近12年之久,电收尘运行维护跟近难度较大造成收尘效率下降,大量含尘烟气进入后部系统,日积月累造成各部塔体、管路等堵塞,正常生产时系统整体抽力不足,造成烧结烟气出口压力在长期处于400Pa以上,2020年5月份通过年度检修,全面梳理检修硫酸系统设备设施,疏通各工艺塔体、管道等设施,年度检修结束恢复生产后,烧结烟气出口压力大幅降低,最好水平达到50Pa,烧结生产控制条件得到进一步改善,烧结块产量、精矿处理量均不同程度提高。因此通过选取检修前2020年4月1日至4月6日和检修后2020年9月15日至9月20日两个正常烧结生产周期数据进行研究、对比、分析烧结机烟气出口压力对烧结生产过程控制和烧结块产量的影响,制定改善维护措施,稳定烧结过程控制条件,从而进一步提高烧结块产量,满足鼓风炉生产需要。

1 烧结机操作控制条件分析

1.1 烧结机风机压力控制分析

烧结焙烧过程需要氧气的参与,因此烧结机的供风十分关键。烧结机供风主要考虑焙烧过程能否均匀顺利进行以及环保因素等。目前烧结机供风形式有两种,一种是直接鼓入新鲜空气,另外一种是返烟。所谓返烟,是将烧结机部分低浓度SO2烟气通过收尘后鼓入烧结机参与焙烧,生产实践中烧结机供风一般同时采用两种形式。烧结风机压力在很大程度上能表征出烧结焙烧过程的好坏,通常正常生产情况下,鼓风机压力越高说明整体床层压力高,焙烧效果不理想,相反风机压力越小,焙烧效果越理想(特殊非正常生产情况除外)。

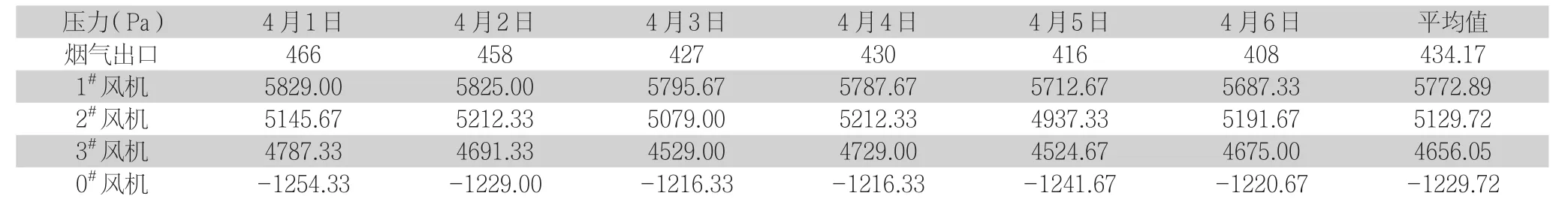

从表1、2对比可以看出,2020年大修检修恢复生产后,烧结烟气出口压力较检修前平均下降255.50Pa,在相同鼓风总量前提下,烧结机1-3号风机鼓风压力平均下降195~337Pa,因此可以判断烧结烟气出口压力大小与烧结鼓风压力在一定条件下成正比关系,烟气出口压力越高相应鼓风压力在同等条件下也越高,因此较高的烟气出口压力就会造成烧结过程有效鼓风量较低,漏风率增加,从而影响烧结焙烧过程。

表1 4月1日-4月6日烧结风机压力控制表

表2 9月15日-9月20日烧结风机压力控制表

1.2 烧结机穿点温度控制分析

床层温度是指烧结机料层中的实际温度(也称料层温度)。床层温度在烧结机的不同位置及料层的不同高度均不相同,在烧结过程中,铅和铁的硫化物容易氧化,但硫化锌的氧化则较困难,因而烧结过程中要有较高的温度才能使硫脱除。有关研究表明,温度较低时ZnO的晶格化过程也不能发生,因此,控制较高的床层温度对烧结过程的脱硫和提高烧结块强度是很必要的。床层温度通常是难测定的,一般通过床层阻力和烟气温度来判断,床层温度高,熔融液相层厚,床层阻力相应增加。

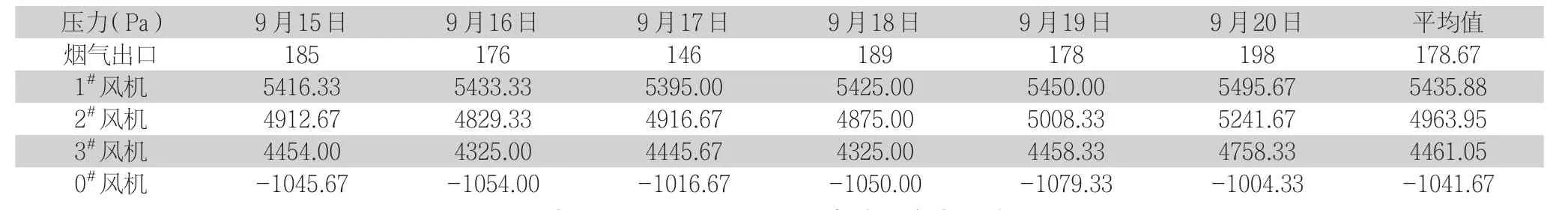

大修前期机尾烟气温度长期制约烧结生产工艺条件控制,由于机尾温度过高造成收尘器布袋频繁烧损,一方面尾气排放颗粒物超标,另一方面布袋更换劳动强度大且布袋成本较高,因此大修前期控制烧结机尾部烟气温度在180℃以内,造成烧结机车速、精矿处理量、鼓风量等操作条件受限,烧结机产能无法进一步释放提升。从表3、4对比可以看出,烟气出口压力由大修前平均434.17 Pa下降至大修后178.67Pa后,穿点温度整体提高32℃~51℃,烧结焙烧效果明显好转,相反机尾烟气温度则下降20℃,很大程度上拓宽了烧结机操作条件,为烧结机产能提升提供了前提和保障,主要原因还是随着系统抽力提高,烟气出口压力下降后,大量的高温高浓度二氧化硫烟气通过工艺管道进入硫酸系统。

表3 4月1日-4月6日烧结机穿点温度

表4 9月15日-9月20日烧结机穿点温度

2 烧结生产效果分析

2.1 垂直烧结速度分析

垂直烧结速度是指炉料从开始燃烧到烧穿点出现,烧穿料层的平均速度,就是料层厚度除烧结焙烧时间之商,而焙烧时间是指点火到烧穿点的有效长度除以小车运行速度。在生产生产实践中,通常是根据垂直烧结速度的大小来确定小车的速度,而小车的速度又决定着烧结机处理量和烧结块产量,因此垂直烧结速度在烧结过程环节十分重要,在其它条件不发生变化的前提下,研究烟气出口压力变化对垂直烧结速度的影响十分必要。下面选取检修前2020年4月1日至4月6日烟气出口压力≥400Pa和检修后2020年9月15日至9月20日烟气出口压力≤200Pa正常烧结生产周期数据进行对比分析研究。

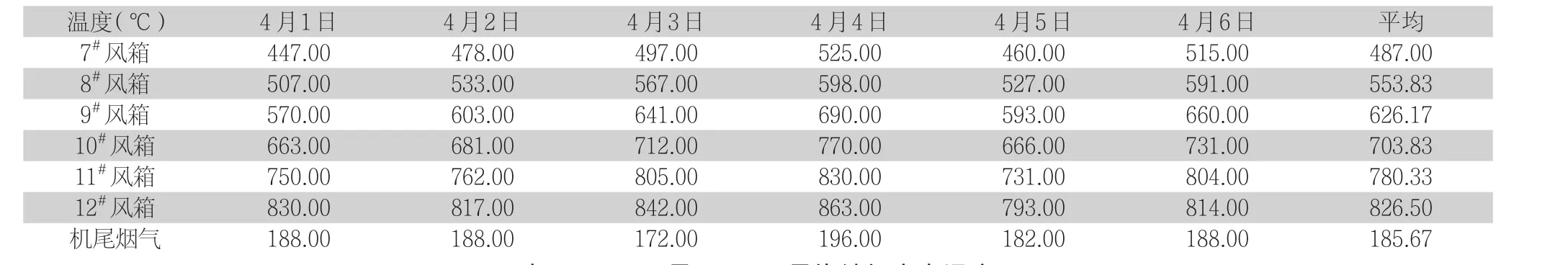

(1)4月1日至4月6日烧结正常生产平均烧穿点温度在13#风箱,因此依据表2-1数据可计算的垂直烧结速度:

V1=h×v1/L1

=420×1.03/38.5

=11.24mm/min

(h:料层厚度,v:小车速度,L:点火到烧穿点小车运行的距离)

(2)9月15日至9月16日烧结正常生产平均烧穿点温度在12#风箱,因此依据表2-1数据可计算的垂直烧结速度:

V2=h×v2/L2

=420×1.18/35.5

=13.96mm/min

(h:料层厚度,v:小车速度,L:点火到烧穿点小车运行的距离)

从以上计算结果可以得出,烟气出口压力≤200Pa时的垂直烧结速度比烟气出口压力≥400Pa的垂直烧结速度快2.72 mm/min,因此烟气出口压力的大小直接影响垂直烧结速度,主要原因是烟气出口压力下降后,烧结鼓风压力相应下降,有效鼓风量提高,空气向料层运动的速度加快,同时接触面积也增大,垂直烧结速度则相应提高。

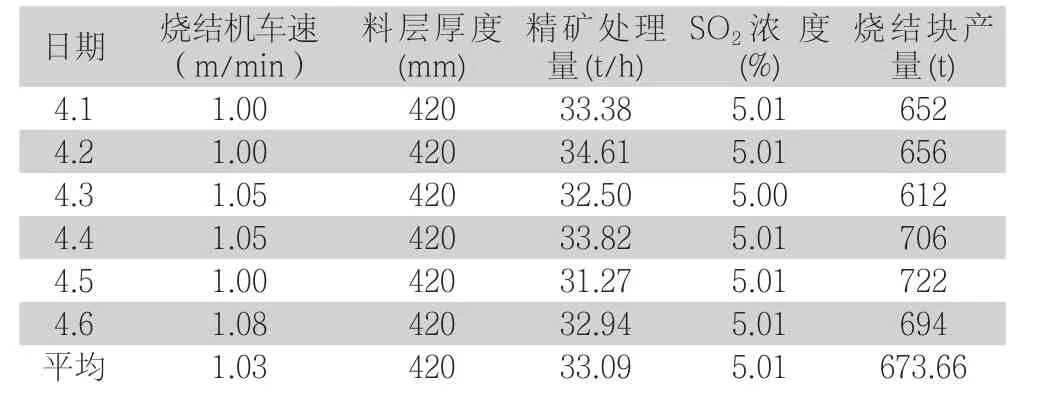

2.2 精矿处理量及烧结块产量

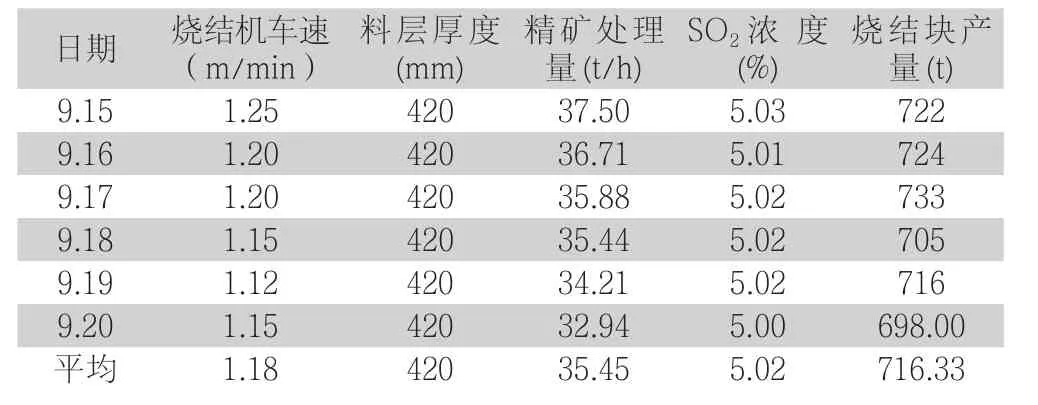

从表5和表6数据计算可得出,4月1日至4月6日烧结机小时产块产量平均为673.66/24=28.07吨/小时,9月15日至9月20日烧结机小时产块产量平均为716.33/24=29.85吨/小时。

表5 4月1日至4月6日烧结生产效果数据

表6 9月15日至9月20日烧结生产效果数据

从图1可以直观的看出,在正常生产周期内,烟气出口压力≤200Pa时烧结机精矿处理量和小时块产量明显高于烟气出口压力≥400Pa时的生产周期,计算可得烧结机小时块产量平均提高1.78吨/小时,精矿处理量平均提高2.36吨/小时。

图1 精矿处理量及烧结块产量

3 结论及措施

通过选取两个烧结生产相对稳定,烧结烟气出口压力变化较为明显的生产阶段,对烧结生产过程控制、精矿处理量、烧结块产量等生产要素进行对比分析,得出烧结烟气出口压力大小直接影响烧结焙烧过程反应速度,影响烧结块产量和精矿处理量的提升,烧结烟气出口压力越高对生产流程影响越大,相反烟气出口压力越接近工艺标准微负压越有利于烧结过程控制和烧结块产量的提高。

控制烧结烟气出口压力接近工艺控制标准,必须坚持以下措施:

(1)保证硫酸系统风机开度稳定,在要求工艺条件范围内。在正常生产过程中,严格控制二氧化硫风机开度在控制范围内,严禁由于人为操作习惯进行频繁调整,造成烟气出口压力波动,整体抽力减弱,烧结控制难度增加,烧结机整体环境变差,机头、机尾收尘压力增加,从而束缚烧结生产过程控制,被迫调整烧结机操作条件,造成生产流程波动,烧结块产量、二氧化硫浓度变差,整体工艺流程出现恶性循环,因此必须严格监控风机开度稳定。

(2)定期检修疏通硫酸系统各部塔体和管线。充分利用每次修风扫除机会对硫酸体统各部塔体、换热器等工艺设施进行冲洗、清理、疏通,保证各部塔体通畅。同时对电收尘入口水平管道进行彻底清理,并及时清理运输送电收尘灰斗积灰。在年度检修过程中仔细梳理硫酸系统检修项目,尤其对一个大修生产周期内影响生产流程较大的工艺设施必须进行彻底的更换和检修,保证大修后生产系统的整体平稳性。

(3)定期系统检查疏通烧结烟气输送管线。同样利用每次修风扫除机会对烧结系统烟气输送管线进行彻底检查清理和疏通,通过沉降斗积灰清理拉运、人字管道振打器清理管壁、放炮清理管道等方式对烟气输送管道进行彻底清理疏通,降低管道输送阻力。

(4)杜绝烧结硫酸系统工艺管线、塔体等泄压漏风。在日常生产过程中加强工艺设施的巡检和维护工作,尤其针对烧结烟气输送管道放灰人孔门、硫酸电收尘放灰系统、塔体和净化系统等进行仔细检查,发现漏风泄压情况及时处理,保证系统抽力和出口压力稳定。

(5)稳定控制烧结生产流程,为硫酸系统提供浓度合格稳定的二氧化硫烟气。强化日常生产过程精细化管理,从源头精细化配料工作入手,确保混合精矿的均匀性和稳定性,控制混合精矿含硫在技术指标范围内,同时根据生产流程实际生产情况,合理匹配鼓风量、烧结机车速、精矿处理量等关键控制环节,及时与硫酸系统沟通,在产出合格烧结块的同时保证二氧化硫烟气浓度,为硫酸系统创造条件,稳定二氧化硫风机开度,烧结硫酸系统形成良性循环,有效提高烧结机产能。