基于激光超声的金属增材制造在线检测技术研究*

白 雪,马 健,许万卫,王 贺

(齐鲁工业大学(山东省科学院)激光研究所,济南 250104)

航空航天高端装备的服役性能在很大程度上取决于构件的性能,高性能构件多服役于极端严苛环境中,具有超强承载、极端耐热、超轻量化和高可靠性等特性,对构件的材料、结构、工艺和性能等提出了严峻挑战。近年来,增材制造技术正成为工程、制造、材料、光学等学科的研究热点,基于增材制造技术可实现复杂结构金属构件的材料–结构一体化净成形,为航空航天高性能构件的设计与制造提供了新的工艺技术途径。增材制造已发展成为提升航空航天设计与制造能力的一项关键核心技术,其应用范围已从零部件级(飞机、卫星、高超飞行器、载人飞船的零部件打印)发展至整机级(发动机、无人机、微/纳卫星整机打印)。

与锻造、铸造等传统等材制造工艺相比,金属增材制造过程中金属粉末材料会经历移动式点热源瞬时加热熔化后快速冷却的过程,成形过程涉及复杂的传热及组织相变过程,且熔池与基板之间会出现较大的温度梯度,层与层之间也存在相互影响,从而造成最终成形件的组织及缺陷特征与传统减材制件有明显区别。组织特征主要表现为组织的不均匀性、明显的各向异性、晶界组织的微小化[1–2];缺陷特征主要包括气孔、未熔合和裂纹等,其形成机理复杂,多为典型尺寸10~500 μm小缺陷,且多为层间分布[3,4–7]。这些组织缺陷极大阻碍了金属增材制造技术在航空航天等高精尖领域的深入应用[3,8–9]。实际上,与传统的铸锻造加工方式不同,影响增材制造成形质量的因素繁多,且打印过程中易形成层内或层间缺陷,导致增材制件的修复成本较高或者无法修复。增材制造工艺逐层搭建的特性为打印过程中无损在线监测提供了可能,因此对金属增材制造过程进行无损在线监测甚至是过程修复,是提高增材制造成形件质量的重要途径之一[10–11]。

本文针对亟待解决的金属增材制造过程冶金质量在线实时监测与评价问题,首先简要介绍了金属增材制造超声在线检测技术的国内外研究现状及进展;随后以齐鲁工业大学(山东省科学院)激光研究所(简称“激光所”)无损检测团队自主研制的激光超声在线检测系统为基础,重点阐述了激光超声多冶金特征同步在线检测系统的设计原理及组成,并采用该系统开展激光熔融沉积(LMD)工艺制备的TC4/B4C金属基复合材料组织晶粒度表征和AlSi10Mg铝合金表面缺陷成像研究工作。本文研究成果有利于实现金属增材制造过程中组织及缺陷的在线原位检测及工艺闭环调控,有利于提高航空航天领域增材制造关键构件的可靠性,降低增材制造产品的报废率。

1 金属增材制造超声在线检测 技术国内外研究现状及进展

近年来,在金属增材制造材料中超声传播机理研究方面,国内外学者针对增材制造件组织及缺陷等冶金特征的超声声学响应规律及两者关联性进行了探索。以色列Ben-Gurion大学Sol等[12]利用脉冲回波法对激光选区熔化(SLM)制造的AlSi10Mg样品进行超声检测,结果表明超声横波在成形层内的传播速度比在层间的传播速度略慢,证明了增材制造的AlSi10Mg合金组织的各向异性。爱荷华州立大学Hossain等[13]给出了增材制造不锈钢材料在激光烧结冷却过程中激光激励超声波的有限元模拟结果,研究发现激光光束空间轮廓和脉冲特性的变化会影响激光超声声场传播规律,从而影响层间缺陷的在线检测结果。中国航发北京航空材料研究院杨平华等[14]对激光增材制造TC18钛合金制件组织特征的水浸超声声学响应特征进行了研究,发现激光和电子束增材制造钛合金超声波声速、衰减以及检测灵敏度在不同的成形方向上差距较大,其中超声声速差值可达160 m/s,灵敏度差值可达12 dB。西北工业大学阮雪茜等[15]发现由LMD工艺制成TC4钛合金试件中超声声速小于锻件,而衰减系数则与之相反。华中科技大学Ma等[16]发现激光超声衰减系数与电弧增材制造钛合金制件晶粒尺寸呈线性拟合关系,且超声定量表征结果与电子背散射衍射(EBSD)结果高度一致。

对于金属增材制造件中典型孔隙、熔合不良等缺陷的超声检测及定量表征技术方面国内外学者也进行了初步探索。法国GeM实验室Chabot[17]等基于相控阵超声回波幅值,实现了LMD铝合金试件中人工缺陷尺寸和位置的定量表征,可检测缺陷尺寸0.6~1 mm。印度理工学院无损评价研究中心Davis等[18]基于激光超声技术,检出了SLM铝硅合金试件中半径1 mm,深度2~20 mm的平底孔人工植入缺陷,但作者发现激光超声不能清楚地识别孔隙率,需要继续优化分辨率和测试参数,并且试件表面粗糙度会影响信号的穿透性。北京航空航天大学李文涛等[19]采用环阵超声换能器,结合全聚焦算法对LMD制造钛合金试件反射回波进行C扫描成像,发现环阵换能器比传统线阵超声换能器缺陷成像精度更高。中南大学Song等[20]对SLM制成的316L不锈钢试件进行水浸式C扫描检测,采用极值统计方法计算结构噪声的试验置信区间,并将其作为时变阈值对超声C扫描图像进行分割,与固定阈值的传统C扫描成像相比,该方法可以有效地将缺陷回波和结构噪声区分开来,从而降低了漏检率和误检率。武汉大学Zhang等[21–23]采用无监督机器学习的智能去噪算法,实现了SLM零件粗糙表面上微缺陷的激光超声成像,且基于高信噪比图像实现了直径50~100 μm表面孔洞缺陷的定量表征。南京航空航天大学Zeng等[24]基于变分模态分解和粒子群优化算法对信号进行降噪,基于回波信号实现缺陷特征B扫描成像。

在金属增材制造在线检测技术研究方面,相较于传统压电超声检测技术,激光超声检测由于无需液态耦合剂,更适用于金属增材制造高温、高压、粉尘等恶劣环境下材料快速自动化扫描、远距离、非接触式检测;与涡流、红外热成像、视觉等无损检测方法相比,激光超声检测技术具有较好的穿透性,对材料内部缺陷及显微组织特征检测表现出明显优势,因此在金属增材制造在线检测方面有较大应用前景。国内外学者针对激光超声可视化在线检测技术展开了一系列研究,并有团队形成了打印检测一体化装备。意大利巴勒莫大学Cerniglia等[25]采用激光超声表面波检测出LMD试件表面和近表面不连续性缺陷。法国能源专家委员会Millon等[26]采用激光超声技术对增材制造316L不锈钢试件进行B扫描在线检测,成功检测出0.5 mm深,0.05 mm宽和0.1 mm深,0.05 mm宽的表面裂纹缺陷。英国诺丁汉大学Pieris等[27]基于空间分辨声谱(SRAS)技术,利用激光超声表面波声速实现了SLM打印过程中材料弹性特征的可视化在线检测。韩国先进科学技术研究所增材制造无损检测中心Park等[28]利用飞秒激光超声和激光抛光技术将在线检测空间分辨率提升至微米级,实现激光熔覆材料杨氏模量和泊松比等机械性能的逐层在线评价。国内武汉理工大学Jiang等[29]搭建了固定于机械手上的激光超声试验检测系统,提出了用表面波透射法检测表面裂纹和用横波脉冲回波法检测内部孔洞的激光超声检测方法,试验研究发现表面粗糙度对内部通孔检测的信噪比有显著影响,表面波纹度对表面裂纹检测的灵敏度有显著影响。西安增材制造国家研究院有限公司基于激光超声及红外测温仪研制了增材制造及检测一体化设备,并采用小波分解及信号重构技术实现材料缺陷特征成像。东南大学Dai等[11]基于激光多点激励全场分析法的逐层超声检测、激光超声跟随扫描的微区检测等关键技术,开发了基于共享振镜协同扫描的粉末床打印检测一体化装备,以及基于同步跟踪扫描的直接能量沉积打印检测一体化装备。

复杂工业制造环境及在线快速实时监测的技术需求均对激光超声在线检测技术的工程化应用提出了挑战,目前金属增材制造激光超声在线检测一体化装备主要存在以下问题:(1)检测系统与打印系统一体化集成度低;(2)大多针对缺陷特征的在线检测,未涉及组织的实时在线检测;(3)材料粗糙表面导致超声检测信噪比低;(4)缺陷特征成像质量差;(5)高温、粉尘及振动等复杂工业环境对检测系统干扰大。针对以上问题,本文基于激光超声激励模块与振镜扫描装置协同控制,研制了金属增材制造激光超声多冶金特征同步在线检测系统,可实现金属增材制造组织晶粒度的超声评价及制造过程表面缺陷特征成像。

2 激光超声多冶金特征同步 在线检测技术

激光一次激励可以同时激发超声表面波和体波,沿工件表面传播的声表面波可以携带表面/近表面组织、缺陷及应力特征信息;向工件内部传播的体波在缺陷边界或晶界处会发生反射、衍射及散射等复杂物理现象,导致超声声速、衰减及背散射系数等特征参量发生变化,从而可以利用超声特征参量的变化实现内部组织及缺陷特征的无损检测及评价。同时组织、缺陷及应力等不同冶金特征所使用的超声检测原理及方法有所区别,例如,不同组织晶粒间弹性模量及密度的差异会引起晶界处超声散射,导致超声体波能量衰减、中心频率向下偏移以及引起背散射结构噪音等,从而可以利用衰减法、中心频率偏移法或背散射噪音法实现组织晶粒尺寸评价。而表面残余应力主要引起超声表面波声速变化,从而可以利用表面波声速变化实现表面残余应力检测。值得注意的是,不同超声检测方法需集成不同的激发光源或检测方式,而不同冶金特征的同步并行检测易导致检测光路复杂化、检测技术互相干扰、检测时间显著增加等突出问题,严重降低增材制造的整体效率及检测系统的稳定性。

本文充分利用激光可同时激发多种模式超声波的优势,根据不同冶金特征的检测需求,基于振镜扫描与激光超声激励模块的协同控制,实现激励激光光斑可无限接近检测激光光斑直至二者同心,简化激发光路,排除检测技术间横向干扰,易于实现表面波及体波信号的同步检测,从而实现打印当前层和内部特征的同步检测和评价,且检测效率高,易于缺陷定位。同时将超声激励探头和激光超声检测探头共同集成到六轴机械手上,采用振镜式激励脉冲激光束扫描及连续探测激光固定的方式,可实现激光超声激励探头、激光超声检测探头、增材制造加工头三者的协同运动控制,及增材制造件表面快速遍历扫描检测。同时该系统采用双波混合干涉技术实现高频超声的激光探测,其特点在于参考光与由样品表面散射的信号光经光折变晶体(PRC)衍射后实现波前匹配,可消除由于粗糙表面引起的参考光、信号光失配。此外,由于PRC对高频声扰动不敏感,但可对低频扰动补偿,使得双波混合干涉仪特别适用于高频超声探测,且不需要任何附加的主动稳定装置以克服环境噪声。系统设计原理如图1所示。

图1 激光超声多冶金特征同步在线检测系统光路设计原理图Fig.1 Schematic for optical path of laser ultrasonic system for multi-metallurgical feature synchronous online detection

该系统主要包含超声波激励、超声波检测、信号采集、扫描运动控制及上位机显示等功能模块( 图2)。整个系统以工控机内部时钟为时间基准,首先扫描振镜控制软件,根据预设扫描点的坐标信息控制扫描振镜到达偏转角度,并发出脉冲触发信号输送至脉冲激光器的灯泵驱动单元,灯泵经500 μs延迟后响应工作并同步输出触发信号,该信号经延迟模块(延迟时间为100~300 μs)后再次输入至脉冲激光器的调Q开关,从而触发脉冲激光器输出激光。延迟模块可以调节延迟时间,从而控制脉冲激光出射能量。其中,脉冲固体激光器波长为1064 nm,最大脉冲能量50 mJ;传能光纤接头的数值孔径0.22 mm,芯径1 mm;场镜距离工件约280 mm,扫描幅面200 mm×200 mm,扫描精度为0.1 mm,扫描频率0~1 kHz之间可调,扫描模式包括矩阵栅格扫描、随机或者指定点扫描。超声探测光源采用基于自主研发的分布式反馈激光种子源和主振荡功率放大技术的瓦级1550 nm连续单频光纤激光器,输出功率约为2 W,线宽<10 kHz。采集卡含有2个同步模拟输入通道,采样率高达200 MHz,可实现14位高分辨率模数转换功能。系统采取区域检测的方式,即将待检测区域划分成若干个检测子区域,对于每个检测子区域固定一个接收点,使用扫描振镜控制脉冲激光在检测子区域中快速扫描检测,可降低增材制造材料粗糙表面对激光超声探测信号稳定性的影响,同时可以提高检测效率。系统采用电动保护机构保护激光超声激励和检测探头,水循环冷却系统给激光超声激励探头冷却降温,从而屏蔽了增材制造成形过程中高温、粉尘等复杂环境对超声检测系统性能与稳定性的干扰。

图2 金属增材制造激光超声多冶金特征同步在线检测系统Fig.2 Laser ultrasonic system for multi-metallurgical feature synchronous online detection

3 增材制造组织及缺陷特征 的激光超声信号识别及表征

3.1 增材制造钛合金跨尺度组织 评价理论及方法

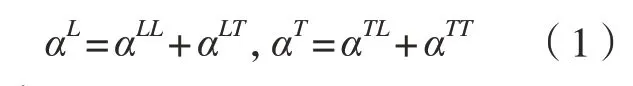

金属晶粒尺寸的超声无损评价主要基于晶界处超声散射机理,激光所无损检测团队针对多晶体金属材料冶金特征与超声信号的相互作用机理进行了研究,基于Stanke–Kino统一散射衰减理论模型框架,提出在弱散射非均匀介质中位移场可以近似等于等效均匀介质中的位移场,即引入伯恩近似,推导并提出了多晶体材料中超声散射衰减系数显式理论模型[30]。该模型将超声散射衰减系数α表示为格林张量和空间相关函数的显式积分形式,且将纵、横波衰减系数αL、αT表示为同类波型散射和不同波型模态转换引起的衰减系数之和,即

其中,

式中,上标L、T分别为纵波及横波相关物理量,βγ=LT,LT为模态转换导致的晶界散射,而βγ=LL,TT为与同类波型在晶界处反射和透射导致的波能量衰减。本文公式使用了爱因斯坦求和约定。Im代表复数的虚部。<·>表示平均,对于非均匀介质,可以通过考虑其弹性张量C(x)与等效均匀介质弹性张量C0的偏差来量化其非均匀性程度,即δC(x) =C(x)–C0;<δCijklδCmnij>为弹性张量自相关函数;上下标 “0”为等效均匀参考介质;G(r)为格林张量;k0β为等效均匀介质的传播常数;r=x–x'为空间任意两点x与x'之间的方向矢量;W(r)为两点空间相关函数,描述任意两点x与x'落在同一个晶粒内的概率。

事实上,晶粒取向、形貌及尺寸均会对超声衰减产生影响,其中晶体取向对衰减的影响通过项<δCijkl δCmnij>来计算;而晶粒尺寸和形貌的影响是通过两点空间相关函数W(r)来计算。值得注意的是,只要计算出弹性张量自相关函数<δCijkl δCmnij>,上述公式适用于任何对称类型的多晶体材料。不过由于使用了伯恩近似,该公式不适用于几何散射区域,即晶粒尺寸远大于波长的情况。该理论的建立有助于更好地理解多晶材料中的晶粒散射机制以及晶粒尺寸、形貌及取向对超声波衰减的影响,为复杂增材制造材料冶金特征的超声无损检测及实时在线定量评估提供了理论基础。

实际上,对于特定非均匀介质,将弹性张量自相关函数、空间相关函数以及格林函数代入式(1)和(2)可以得出,晶粒散射引起的超声衰减与频率的n次幂和平均晶粒尺寸的(n–1)次幂成正比,即

式中,b为与多晶体材料弹性性能与密度相关的线性比例系数;为材料的平均晶粒尺寸;指数n的取值由材料的散射机制决定,通常在0~4之间。

在超声无损评价晶粒尺寸时,超声衰减法对几何衍射、反射和超声回波振幅测量准确性等问题较为敏感,从而影响晶粒尺寸的无损评价精度。基于此,激光所无损检测团队提出了基于激光超声中心频率偏移的多晶体材料晶粒尺寸无损评价方法[31]。实际上,工业无损检测中,超声检测信号的幅值或者功率谱一般符合高斯分布,且信号频谱在多晶体介质传播过程中会一直保持为高斯形状,但由于高频超声波能量在传播过程中比低频分量衰减得更快,从而导致中心频率和频率带宽的减小。在入射信号给定并且已知衰减和频率相关性,即已知指数值n的情况下,可以通过反演回波频谱中心频率偏移和带宽变化来估计衰减系数,进一步可以根据衰减系数和平均晶粒尺寸之间的关系实现材料平均晶粒尺寸的定量评估。

其中,

式中,fi、fr分别为入射波及反射/透射回波信号频谱的中心频率;σi为入射波频谱带宽;z为波传播距离。由于激光超声激励过程会产生噪声,因此入射波的中心频率可能不易测得。此外,激光超声激励系统的不稳定性也可能导致超声信号频谱的中心频率发生偏移。因此对于激光超声检测试验研究,可以基于连续两次底面回波信号中心频率之比来评估平均晶粒尺寸,这有利于减小由于激光产生系统的不稳定性而带来的试验误差。设连续两次底面回波的中心频率为fr1和fr2,方差为和,分别对应的传播距离为z1、z2(z2>z1),当衰减与频率呈平方相关(n= 2)时,反射回波的中心频率之比与晶粒尺寸呈线性关系,即

因此,平均晶粒尺寸可以由连续两次回波频谱中心频率之比定量表征,即

式中,c0为中心频率偏移与晶粒尺寸间线性函数的截距常数,根据式(7)可得其理论值为1,但试验中需要对该常数进行预试验标定,且其准确性会影响晶粒尺寸评价精度。

钛及钛合金具有低密度、高强度、耐高温及耐腐蚀等优良特性,广泛应用于航空航天领域。研究表明,激光增材制造Ti6Al4V合金微观组织由贯穿多个熔覆层且呈外延生长的粗大柱状晶组成,柱状晶的生长方向沿着沉积方向。由于激光增材制造成形过程中熔覆层间温度梯度的影响,远离基材区域的晶粒尺寸大于靠近基材区域的晶粒尺寸,宽度可达100~500 μm,长度可达1~2 mm[32]。近年来,基于增材制造工艺参数及凝固条件的主动控制可以得到全柱状粗晶、全等轴粗晶和柱状粗晶–等轴粗晶混合的凝固组织晶粒形态[33]。这些粗晶内部微观组织一般由具有优先晶粒取向的细针状α相晶粒(简称“细晶”,其尺寸一般小于10 μm)组成,因此又称为粗大微织构团簇(简称“粗晶团簇”)[34]。本文将上述细小α相晶粒和具有择优晶体取向的粗晶团簇组成的复杂双相组织简称为双相跨尺度组织。

钛基复合材料具有比钛合金更高的比强度和比模量,优异的高温性能和蠕变性能被认为是能够改善钛材性能和扩展钛材应用的新一代材料。TiB和TiC的密度、泊松比都与钛合金差不多,但弹性模量是其4~5倍,比较适合用于钛基复合材料的增强体[35]。向TC4粉末中分别加入质量分数分别为1%、3%和5%的纳米级B4C粉末,利用激光熔融沉积工艺制备了3种TC4/B4C钛合金复材试样。每种试样各制备2个试件,一个试件用于标定截距常数c0,另外一个试件用于晶粒尺寸评价。由于B4C粉末的加入,晶界析出TiB和TiC增强相,这些增强相刺激了狭长α相晶粒和柱状粗晶团簇向等轴晶过渡,因此得到了细晶和粗晶团簇均为近似等轴形状的增材试件。EBSD和金相显微组织观察结果如图3所示,结果显示3种试样中α相细晶尺寸差异较小,分别为1.8 μm、2.1 μm、2.2 μm;根据国标GB/T 6394—2017,对金相组织观察结果采用截点法计算得到粗晶团簇尺寸分别为11 μm、15 μm、50 μm。

图3 LMD制造TC4/B4C金属基复合材料显微组织EBSD(上图)及金相观察(下图)结果Fig.3 EBSD (Top) and metallographic observations (Bottom) for microstructures of laser melting deposited TC4/B4C composites

组织观察结果显示试验制备的增材样品宏观上可视为无织构各向均匀介质,因此该种介质中超声波的散射总衰减可以看成α相细晶引起的超声散射衰减α细晶和由粗晶团簇引起的超声散射衰减α粗晶进行线性加和,且两者对总衰减的相对贡献由材料晶粒取向分布宽度σ决定[36]。

式中,ααTi为宏观各向同性且均匀无织构的α相纯钛合金中超声衰减值;系数M(σ)为材料晶粒取向分布对超声衰减的影响,可以用弹性张量相关函数除以其渐近值来计算,即M(σ)= (δC3333δC3333)/limσ→∞<δC3333δC3333>。当σ→0时,粗晶团簇中的α相细晶具有相同的晶粒取向,因此粗晶团簇可以看作单个α相晶粒,此时α相细晶引起的超声衰减消失,即M(σ)= 0;而当σ→∞时,粗晶团簇中的α相细晶具有任意随机的晶粒取向分布,此时可以认为材料内部不存在粗晶团簇,因此材料的超声散射衰减完全是由细小α相晶造成,即M(σ)=1。系数M(σ)与晶粒取向分布宽度σ的关系曲线如图4所示。随着晶粒取向函数分布宽度的增加,M(σ)单调增加;当σ≤0.02时,M(σ)远小于0.001,这意味着,在晶粒取向函数分布较窄的金属增材制造材料中,α细晶所导致的衰减与粗晶团簇所导致的衰减相比可以忽略不计。在[0.02,1)范围内,M(σ)迅速增加,说明α细晶对总衰减的贡献越来越显著,与粗晶团簇的贡献相当。而当σ≥2时,M(σ)趋向于1,表明α细晶对总衰减起主要作用,粗晶团簇的贡献可以忽略不计。

图4 M (σ) 与晶粒取向分布函数宽度σ的关系曲线Fig.4 M(σ) as a function of grain misorientation distribution width σ

利用归一化的类高斯函数ecos(θ)/(2σ)/ e1/(2σ)对EBSD得到的晶粒取向差角θ的分布直方图进行拟合,拟合得到织构 参 数σ= 7.5×10–4,M(σ)= 2.31×10–6。表明所研究的复合材料具有极窄的晶体取向分布宽度,即粗晶团簇具有很强的各向异性,因此粗晶团簇对散射诱导的总衰减做主要贡献,而细小α相晶粒的贡献则可忽略不计。由于频谱中心频率偏移也是由晶界散射衰减引起,因此粗晶团簇对频谱中心频率偏移做主要贡献,可以根据激光超声试验获取的回波信号频谱中心频率偏移,在已知线性比例系数b的情况下,根据式(8)反演计算粗晶团簇的平均晶粒尺寸。

由Han等[37]的研究可知α相晶粒为面心立方对称晶体,其弹性模量理论值为C11= 154.24 MPa,C12= 86.76 MPa,C13= 63.62 MPa,C33= 174.45 MPa,C44= 44.30 MPa,C66= 33.74 MPa。根据类高斯拟合获得的σ值,参考Xu等[36]的研究可以计算得到所研究材料的粗晶团簇弹性模量与α相细晶几乎相同,分别为C11=154.23 MPa,C12=86.69 MPa,C13=63.69 MPa,C33=174.43 MPa,C44=44.32 MPa,C66=33.77 MPa。根据上述弹性模量值计算弹性模量自相关函数[38],因粗晶团簇可近似看作等轴晶,两点空间相关函数W(r)= e–2r/D[30],随后将弹性模量自相关函数和两点空间相关函数分别带入式(1)和(2),在给定平均晶粒尺寸和频率的情况下,可以计算得到TC4/B4C增材制造样品内粗晶团簇引起的超声衰减系数理论值。

例如,在[10,50] μm范围内等间隔取10组晶粒尺寸(D=5 μm、10 μm、15 μm、20 μm、25 μm、30 μm、35 μm、40 μm、45 μm、50 μm),分别计算[11,29] MHz有效频率范围内各晶粒尺寸对应10组频率f0下粗晶团簇的超声衰减系数α。对给定频率f0,可以获得超声衰减系数与晶粒尺寸的函数对应关系(图5),对该函数关系进行线性拟合发现,拟合可决系数R2均大于0.945,表明在[11,29] MHz有效频率范围内,超声衰减系数近似与晶粒尺寸成线性相关,与频率呈平方相关(n= 2),从而可以根据式(3)计算材料线性比例系数b。利用10组数据得到线性比例系数b的计算结果如表1所示,其平均值为b=1.74e–10 S2/m2。

图5 给定频率f0 = 19 MHz处超声衰减理论计算值与晶粒尺寸关系曲线Fig.5 Theoretical ultrasonic wave attenuation as a function of grain size at the given frequency f0 =19 MHz

表1 线性比例系数b及线性拟合可决系数R2 Table 1 Linear proportionality coefficient b and linear fitting determination coefficient R2

采用第2节所述激光超声检测系统对待测试件进行检测,利用双波混合干涉仪获取含有连续两次回波脉冲纵波信号的32次平均后的原始波形图(图6(a)),其测得的电压值反映所测点的振动位移情况。信号分析过程分为5步:(1)对原始波形图求有限差分(图6(b)灰线),对应所测点的振动速度;(2)采用软阈值小波降噪方法,以“sym7”作为小波基函数,分解层数为3,对差分后的波形图进行小波降噪处理,随后以降噪后第1次脉冲回波信号最大值为基准对试样多点测量波形进行归一化处理(图6(b)红线);(3)以矩形窗截取一次及二次脉冲回波信号(图6(c)),进行傅立叶变换获取回波信号频谱幅值;(4)在7~30 MHz的置信频率范围内,利用高斯函数模型对各脉冲回波的幅值频谱进行拟合,获取一次及二次脉冲回波信号中心频率fr1及fr2(图6(d));(5)计算连续两次回波脉冲信号中心频率偏移比值fr1/fr2,如表2所示。

图6 激光超声纵波波形及其分析Fig.6 Laser ultrasonic waveform for longitudinal wave and its processing

表2 LMD制备TC4/B4C复合材料中激光超声纵波信号频谱中心频率偏移及晶粒尺寸的激光超声评价结果Table 2 Spectral centroid frequency shift of laser ultrasonic longitudinal wave and grain size characterization by laser-ultrasonics in laser melting deposited TC4/B4C composites

根据式(8)计算3种试样晶粒尺寸,其中一次回波信号带宽σr1=8.86 MHz,截距常数c0= 1.034,得到晶粒尺寸的激光超声测量值及与金相组织观测值相比的测量相对误差(表2)。由测量数据可知,晶粒尺寸最大的样品,其组织晶粒度的超声评价精度最大,约为–0.4%,证实了基于中心频率偏移的激光超声晶粒尺寸评价方法的有效性。不过随着增材制造材料晶粒尺寸逐渐变小,超声评价精度逐渐降低,最大测量误差为–10.9%,对应样品晶粒尺寸为11 μm。

3.2 缺陷可视化在线检测理论及方法

考虑到增材制造材料表面粗糙会对激光超声探测信号的稳定性产生影响,本文采用探测激光固定,振镜式激励激光束遍历扫查的方式进行缺陷检测。图7(a)为振镜式脉冲激励激光束二维扫查示意图。扫描步进的设置会同时影响检测分辨率和检测效率,扫描步进越小,检测分辨率越高,但检测时长变长,检测效率变低,反之亦然;本研究根据气孔和横向裂纹缺陷的尺寸,取1/5最小缺陷尺寸为扫描步进。具体地,所检测气孔缺陷直径为0.5 mm,深度为3 mm,扫描步进为0.1 mm,扫描幅面为3 mm×3 mm,幅面中心为气孔缺陷圆心;水平裂纹宽度为0.5 mm,长度为10 mm,深度为3 mm,长度方向扫描步进为0.5 mm,宽度方向扫描步进为0.1 mm,扫描幅面为16 mm(沿裂纹长度方向)×4 mm(沿裂纹宽度方向)。如图7(b)所示,双波混合干涉仪探测到的激光超声信号存储于三维数组(x,y,t)中,其中x、y分别为激励激光束的扫查方向,t为波传播时间。提取不同激励点在同一时刻t0探测到的激光超声信号振幅,便可以得到时刻t0激光超声表面波信号在待测试验样品表面的传播情况。

图7 在线扫描方案设计Fig.7 Online scanning scheme design

以含有孔洞缺陷的LMD工艺制备的AlSi10Mg铝合金样品为例,t= 17.375 μs、17.90 μs、18.125 μs和18.5 μs的传播图像如图8所示。其中的颜色标度条表示的是各检测点电压信号幅值,V。在t= 17.375 μs时,点源脉冲激光激励出的表面波在样品表面平稳传播(对应图9中激励点A)。t= 17.90 μs,表面波到达缺陷,其缺陷内及其周围质点振动位移大幅度减小,导致其波形在缺陷处被截断。实际上,当激励脉冲激光束落在缺陷中,或与缺陷部分重叠时,脉冲激光能量不能够完全转换为超声波,从而导致表面波幅值的降低(对应图9中激励点B)。t= 18.125 μs及18.5 μs,扫描激励点已经越过缺陷,此时可以观察到完整波形,表面波幅值比激励点落在缺陷处时增大。但由于此时缺陷处于扫描激励点和检测点中间,表面波传播至缺陷处会发生反射,只有一部分能量透射至检测点,因而与没有缺陷时相比,表面波幅值略微降低(对应图9中激励点C)。

图8 LMD AlSi10Mg铝合金中不同时刻激光超声表面波传播情况Fig.8 Laser ultrasonic surface wave propagation in laser melting deposited AlSi10Mg aluminum alloy at different time

图9 不同激励点相对位置示意图及其对应表面波形图Fig.9 Diagram for the position of different excitation points and the corresponding surface wave pulse signals

金属增材制造成形腔内部往往充满各种极端干扰源,包括强电磁辐射、高温、粉尘、振动、强光散射等,同时金属增材制造过程中打印当前层表面往往粗糙度较大,诸多因素的共同作用导致在线实时采集到的激光超声信号信噪比较低,大大影响超声成像精度,进而导致缺陷位置和尺寸等信息表征精度降低。因此,为实现金属增材制造过程中的表面缺陷的激光超声成像检测,准确判断扫描区域内表面缺陷的位置、形状与大小,采取单点多次激励求平均和平均后信号降噪相结合的方法来优化缺陷在线检测成像效果。

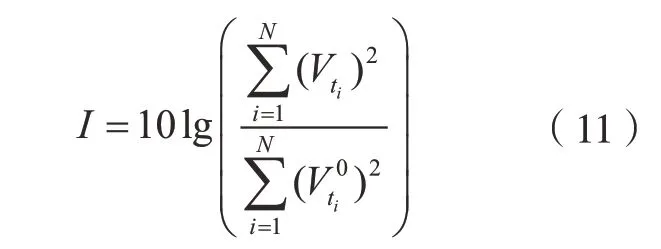

单点多次激励求平均,即对单个测量点进行多次脉冲激光激励超声表面波形,对表面波进行实时采集后求平均。实际上随着平均次数N的增高,信号信噪比(SNR)也会随之增高。如图10所示,黑色实心圆为N(N为整数,且1≤N≤100)与SNR的散点关系图,其中SNR为单点N次激励求平均后表面透射脉冲信号与噪音的功率之比,单位为dB。

式中,P为功率,为时域声压振幅平方累加求平均,下标“pulse”和“noise”分别表示脉冲信号和噪音。采用幂律函数SNR=aN m对散点关系图进行最小二乘拟合,如图10所示。拟合结果显示线性比例系数a= 5.196, 幂指数m= 0.2792,拟合可决系数R2= 0.977,表明信噪比SNR与平均次数N近似成幂律函数关系。然而当增大平均次数时检测扫描时间会显著增加,因此为了在不影响检测效率的情况下,采取对10次平均后的波形进一步降噪的方法提高信号信噪比。单点单次激励实时采集超声表面波形及10次激励求平均后超声表面波形如图11(a)所示。

图10 平均次数N与信噪比SNR的散点关系图及幂律函数拟合曲线Fig.10 Scatter diagram and power law function fitting curve of the signal-to-noise ratio SNR as a function of the average time N

图11 激光超声表面波形及其降噪处理Fig.11 Laser ultrasonic waveforms of surface wave and its denoising processing

针对激光超声在线实时检测信号信噪比较低的问题,本文采用改进小波阈值降噪和变分模态分解相结合的两步信号降噪方法,具体地:(1)利用小波分解将初始信号分解为一系列的小波系数,利用改进的小波阈值函数对小波系数进行处理后,结合小波逆变换得到一次降噪信号(图11(b)和(c));(2)将一次降噪信号利用变分模态分解算法分解为多阶本征模态分量(IMF),利用各IMF的能量密度与其自身平均周期之积的数值是否突变,确定噪声主导模态分量和有效信号主导分量的分界点。将噪声主导模态分量舍弃,利用剩余有效信号主导分量重构出二次降噪信号(图11(c))。

由上文分析可知,当激励点落在缺陷内或与缺陷部分重叠时,脉冲激光能量不能完全转换为超声波,从而导致表面波能量大幅降低,因而可以利用信号降噪处理后表面波能量变化实现水平裂纹和孔洞类缺陷在线检测成像。其原理是根据扫描幅面中心获得检测点的坐标参数,而激励点的坐标信息则有扫描软件给出,由此求得表面波到达探测点的时刻t1。根据所检测材料激光激发的超声表面波周期T,确定表面波信号的截止时刻t2=t0+T。对[t1,t2]时间段内每个采样点的电压信号幅值平方后求和,并以无缺陷且与探测点距离最近点的探测信号为参考进行归一化处理得到比值I,即

式中,Vti为检测点采样时刻ti处电压信号幅值;为参考点采样时刻ti处电压信号幅值。比值I与声强级(检测点声强J与基准参考声强J0的比值,即10lg(J/J0))成正比,dB。将二维坐标系下各扫描点的I值绘制成彩图便可直观地观察到缺陷位置及大小。

图12为样品表面孔洞和水平裂纹缺陷的超声成像图, 其中的颜色标度条含义与图8中相同。对于孔洞缺陷,可以在图12中明显观察到在x= – 0.4 ~ 0.3 mm和y= – 0.2 ~ 0.5 mm的位置出现了一个直径大约为0.7 mm的圆形凹陷区域,这与试验样品中的孔洞缺陷的位置、形状和大小大致相同,同理对于横向裂纹缺陷的超声成像图,在x= –5 ~ 4.5 mm和y= – 0.3~0.2 mm的位置出现了一长条形的凹陷区域,成像结果同样与水平裂纹缺陷的位置、大小和形状大致吻合。 因此激光超声在线检测可以实现对激光熔融沉积制造铝合金样品表面孔洞和水平裂纹缺陷的可视化成像。

图12 LMD AlSi10Mg铝合金样品表面缺陷的激光超声扫描成像图Fig.12 Laser ultrasonic scanning images of surface defects of laser melting deposited AlSi10Mg aluminum alloy

4 结论

针对金属增材制造过程冶金质量在线实时监测与评价问题,激光超声技术提供了一种非接触、远距离、适用于高温高压等复杂成形环境的金属增材制造过程质量在线检测新方法。本文介绍了金属增材制造激光超声在线检测装备研发及集成、组织晶粒度评价及缺陷可视化成像等方面的研究工作。

(1)通过模块化、集成化设计,将光斑整形扩束与扫描振镜融合形成激光超声激励探头,并将其与激光超声检测探头通过光纤传输共同集成到六轴机械手上,实现了激励光斑在检测平面内任意轨迹的三维快速扫描,以及激励探头、检测探头、增材制造加工头三者的协同运动控制,可实现组织晶粒度、缺陷及应力等多冶金特征的同步实时检测及信息反馈;且系统抗干扰性高,对增材制造粗糙表面的可适用性高。

(2)LMD制备的TC4/B4C复合材料组织由细小等轴α晶及具有择优晶体取向的粗大晶粒团簇组成。理论研究表明,其粗晶团簇各向异性明显,晶粒取向分布宽度σ远远小于0.01,因此粗晶团簇对材料超声散射衰减及中心频率偏移起决定性作用,而细晶的贡献可以忽略不计。激光超声试验结果表明,纵波信号频谱中心频率偏移与晶粒尺寸近似成线性相关,基于纵波频谱中心频率偏移可以实现11~50 μm范围内晶粒尺寸的定量评价,且样品晶粒尺寸越小,超声评价误差越大。与金相组织观察结果相比,超声评价结果的最大相对误差为–10.9%。

(3)对LMD制备的AlSi10Mg铝合金表面缺陷进行检测,对扫描检测幅面内各测量点进行多次激励求平均,并结合改进小波阈值和变分模态分解两步降噪处理提高在线实时检测信号信噪比,基于表面波信号能量变化实现了直径为0.5 mm的孔洞和宽度为0.5 mm的水平裂纹可视化成像。

目前,金属增材制造的激光超声检测技术研究已经取得一定进展,但仍有一系列的问题亟待解决:(1)打印成形腔内高温、粉尘、振动等复杂制造环境及材料粗糙表面等导致激光超声信噪比低,内部微缺陷反射信号难以识别和提取,从而导致微缺陷特征表征精度低;(2)激光超声在线检测信号数据处理量大、信号提取及分析算法复杂等导致遍历扫描高精度成像效率低;(3)将激光超声技术与红外热成像、机器视觉等其他非接触式在线检测技术相结合,基于多源信息融合及深度学习实现金属增材制造过程熔池尺寸特征、温度场分布特征以及组织、应力及缺陷等冶金特征的质量在线检测及工艺闭环调控。