SPERF 环向场线圈脉冲电流源设计

关键,凌文斌,马勋,李洪涛,佟为明,鄂鹏

(1.哈尔滨工业大学电气工程及自动化学院,哈尔滨 150001;2.中国工程物理研究院流体物理研究所,绵阳 621900;3.哈尔滨工业大学空间环境与物质科学研究院,哈尔滨 150001)

在实验室中模拟磁重联是研究磁重联现象的重要手段[1]。空间等离子体环境模拟与研究系统SPERF(Space Plasma Environment Research Facility)作为由哈尔滨工业大学承建的国家重大科技基础设施建设项目“空间环境地面模拟装置SESRI(Space Environment Simulation and Research Infrastructure)”的一个重要分系统,将首次开展非对称三维磁重联的地面模拟研究[2-3]。目前,世界上模拟磁重联现象的装置主要有加州大学洛杉矶分校LAPD(Large Plasma Device)装置[4-7]、洛斯阿拉莫斯国家实验室RSX(Reconnection Scaling Experiment)装置[8]、中国科学技术大学的LMP(Linear Magnetized Plasma)装置[9]、东京大学TS-3/TS-4(Tokyo University Spherical Torus Device No.3/ No.4)装置[10-14]、美国斯沃斯莫尔大学SSX(Swarthmore Spheromak Experiment)装置[15-18]、普林斯顿等离子体物理实验室MRX(Magnetic Reconnection Experiment)装置[19-20]、麻省理工学院VTF(Versatile Toroidal Facility)装置[21]。

由于本文的研究属于磁重联装置中磁体的脉冲电流源PCS(pulsed current source)设计,下面简要介绍各装置中脉冲电流的参数:LAPD 装置的磁体为亥姆霍兹线圈对,线圈的脉冲电流为100 A,脉宽为47 μs;RSX 装置的磁体系统由12 个环绕在真空室外壁上的环形线圈组成,流过每个线圈中的电流为1 kA,脉冲电流的上升时间在16 ms 左右;LMP 装置的磁体线圈由两个平行放置的金属板组成,脉冲电流的峰值在2.5 kA 左右,上升时间在45 μs 左右;TS-3 装置的两个极向场线圈电源的总储能为15 kJ,TF 线圈脉冲电源的总电流达250 kA,储能为43 kJ;SSX 装置的磁体系统由一对关于中平面对称的偶极磁场线圈组成,流过线圈的总电流为5 kA;MRX 装置磁体系统的电源包含3 组电容器,每组的容量为96 kJ,通过不同的电源配置,可使脉冲电流的上升时间在20~100 μs 内变化;VTF装置中极向场线圈的电流高达200 kA,欧姆线圈的最大电流为5 kA。

在SPERF中,为了模拟磁层顶磁重联过程中的太阳风等离子体,采用TF 线圈通过感性耦合的方式产生等离子体,磁重联实验[22-23]需要TF 线圈在小圆截面的中心在100 μs 左右产生磁感应强度大约1 T的磁场,其目的是在线圈周围产生密度约为1012~1013cm-3的等离子体。为了实现上述实验目的,需要使用脉冲电流源为TF 线圈提供激励电流来产生实验所需的磁场幅值和位形。本文将研究TF 线圈脉冲电流源的设计和关键技术,由于SPERF 装置借鉴了普林斯顿离子体物理实验室FLARE(Facility for Laboratory Reconnection Experiments)装置,故借鉴其电源系统的设计经验[24],研制模块化电容储能型的脉冲电流源。基于电源的设计需求,通过仿真计算确定脉冲电流源的主要参数,设计脉冲电流源模块,研制电源的核心部件——晶闸管开关组件,解决开关组件的触发、保护和同步导通性等关键技术问题,并对晶闸管开关组件进行测试,同时对脉冲电流源整机进行测试,以验证脉冲电流源的设计,使其满足物理实验的需求。

1 脉冲电流源设计

1.1 TF 线圈和连接电缆的电参数

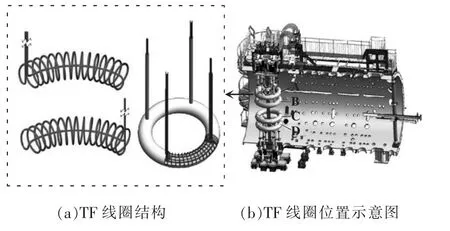

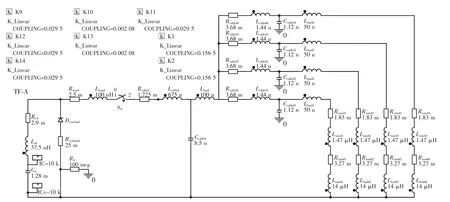

SPERF 中有4 个相同的TF 线圈,它们的结构和在装置中的位置如图1 所示,TF 线圈从上到下分别标记为A、B、C、D,每个TF 线圈由4 个15 匝缠绕1/4 圆周的子线圈组成,子线圈的引线两两一组分别从两个对称的支撑管引出。TF 线圈的每个子线圈结构相同,具有相同的电阻和电感,分别为3.27 mΩ 和14 μH。4 个子线圈的互感系数分别为:C12=0.029 5,C13=0.002 08,C14=0.029 5,C23=0.029 5,C24=0.002 08,C34=0.029 5,每个TF 线圈之间的互感忽略不计。根据TF 线圈在装置中的位置分布,TF-A和TF-D 线圈的引线具有相同的电阻和电感,分别为1.83 mΩ 和1.47 μH,引线之间的互感系数为0.156 5;TF-B 和TF-C 线圈的引线具有相同的电阻和电感,分别为2.1 mΩ 和1.7 μH,引线之间的互感系数为0.158 8。

图1 TF 线圈的结构及其在装置中的位置Fig.1 Structure of TF coil and its position in the infrastructure

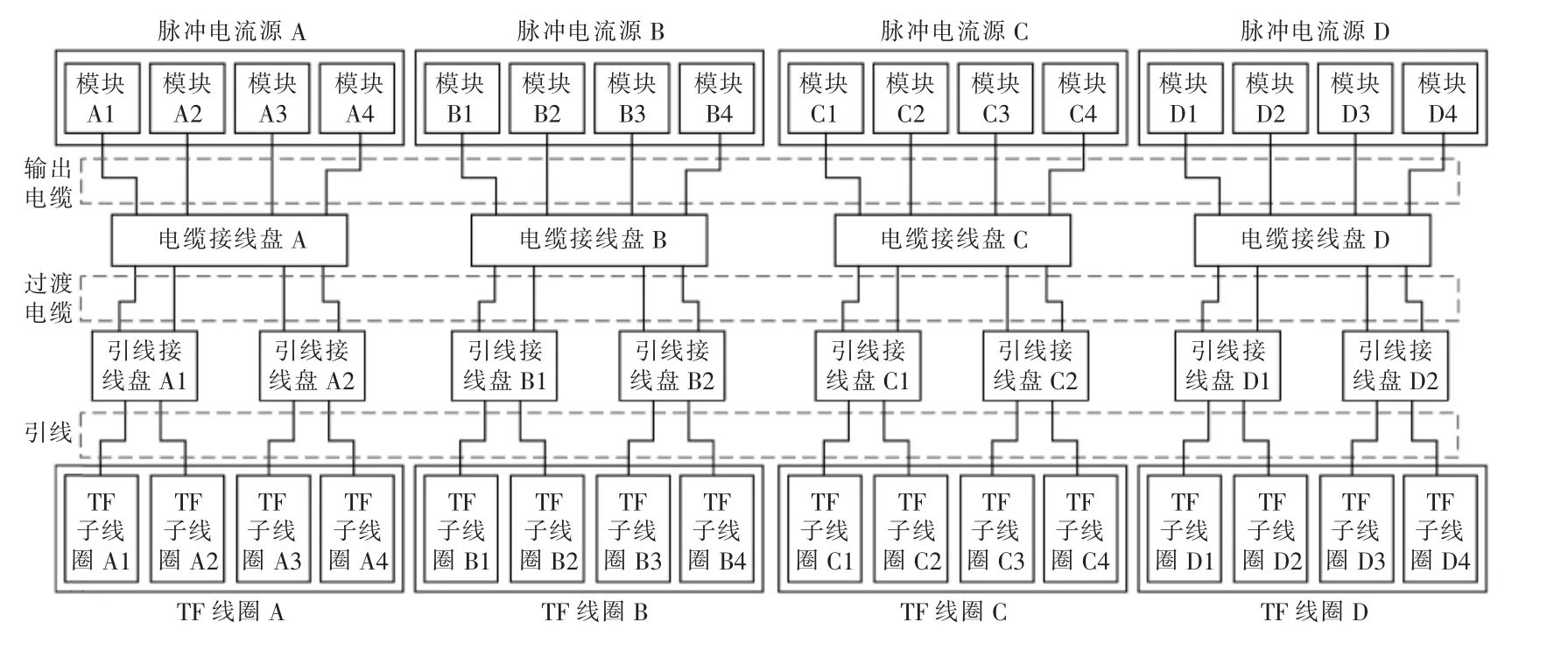

每套脉冲电流源与对应的TF 线圈具有相同的连接方式,整个TF 线圈电源系统的结构如图2 所示,每个电流源中的模块并联连接,每个TF 线圈中的子线圈按照典型工作模式的要求也采用并联连接,输出电缆将每个模块的输出电流汇流至电缆接线盘,4 根过渡电缆将电流从电缆接线盘输出至各引线接线盘,再由引线将电流输入到各TF 子线圈。所有输出电缆和过渡电缆的型号相同,其单位长度的电阻和电感分别为0.46 mΩ/m 和0.18 μH/m,按照电源的实际布局,TF-A/D 线圈和TF-B/C 线圈脉冲电流源的输出电缆长度分别为15 m 和14 m,每根过渡电缆的长度为8 m。

图2 TF 线圈脉冲电流源结构Fig.2 Structure of PCS of TF coils

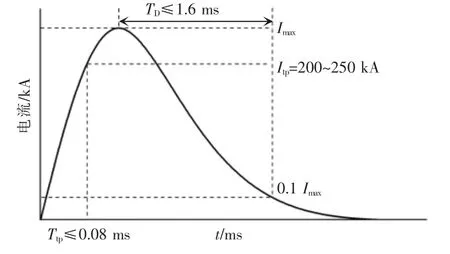

1.2 脉冲电流源的设计

为产生实验所需的磁场,根据TF 线圈的运行需求和工程实施条件,要求TF 线圈的脉冲电流源在充电电压不大于20 kV的条件下,在典型时刻Ttp≤0.08 ms 时产生的电流为Itp=200~250 kA,并且电流从峰值Imax降低到峰值的10%所需的时间TD≤1.6 ms,对TF 线圈脉冲电流波形的需求如图3 所示。

图3 TF 线圈脉冲电流源的输出电流波形需求Fig.3 Output current waveform required by PCS of TF coils

由前所述,目前世界上各磁重联装置中脉冲电源的参数分为两类:一类脉冲短(<50 μs)、电流大(>250 kA);一类脉冲长(>10 ms)、电流小(~5 kA)。本文要设计的脉冲电流源要求在脉冲时间为100 μs的条件下,产生大于200 kA的电流。由于这一参数的脉冲电流只能由电容器放电产生,而电容器型脉冲电源的脉冲上升时间、电流峰值、电容和充电电压之间存在着制约和矛盾,要实现100 μs、200 kA的电流存在着较大的技术挑战。

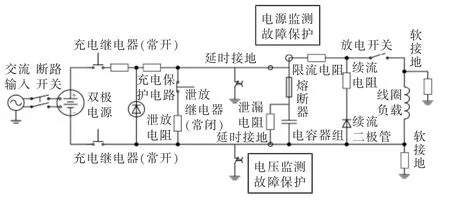

每套TF 线圈脉冲电流源的基本电路原理如图4 所示,它利用高压电容器组储能,通过放电开关使其对线圈负载放电,产生脉冲电流,为了防止电流振荡、减小电容器组上的反向电压,并调节脉冲下降的时间,使用续流支路控制电流的波形。脉冲电源放电前,首先打开泄放继电器、闭合充电继电器,充电电源为电容器组充电。当电容器组电压达到设定值时,打开充电继电器,然后控制放电开关闭合,电容器组向线圈放电,续流支路由二极管串联电阻组成,当电容器组两端的电压反向时,续流支路的二极管导通,负载电流开始沿续流支路下降,串联的电阻可以调整负载电流下降沿的波形,同时消耗掉负载中的大部分磁能,减轻负载的热负荷。放电结束后,闭合泄放继电器,确保电容器上的电荷完全泄放掉,电容器电荷完全泄放后,闭合接地开关,将电容器组的两端接地。

图4 每套脉冲电流源的基本电路原理Fig.4 Schematic of basic circuit for each set of PCS

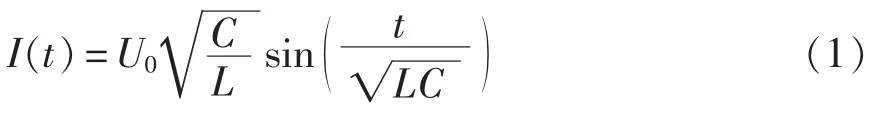

在确定脉冲电流源的参数时,由于放电回路中的电阻很小,可以假设脉冲电流源连接负载的放电回路为无损电路来估算电容器电容值和续流电阻阻值的范围。在无损电路中,任意时刻的电流I(t)与电容器初始电压U0、电容C、放电回路中总电感L、时间t的关系[25]可表示为

在典型的运行模式下,4 个TF 子线圈并联,根据电磁计算的结果,各TF 线圈子线圈之间的互感可以忽略,回路的总电感L 约为5.802 μH。为了减小脉冲电流的上升时间,电容器初始电压U0使用工程上所允许的最大值,本设计中U0=20 kV。由式(1)的计算可得:当负载电流在典型时刻Ttp=80 μs处达到200~250 kA时,所需的电容器组电容值C=611~1911 μF,考虑到4 个TF 子线圈之间的互感会延长电流的上升时间,放电回路中的电阻会减小电流的幅度,以及实际的产品规格,最终电容器组的电容值被确定为1.28 mF。

续流电阻的取值应使得续流回路呈现过阻尼状态[26],此时续流电阻Rc满足

式中,R为每套脉冲电流源放电回路的总电阻,R≈6.42 mΩ。代入电容C 和电感L,可得Rc<33.7 mΩ。此外,续流电阻的取值还要满足对负载电流下降时间的要求。根据文献[26],电流从峰值减小到峰值的10%的时间TD由两部分组成:tpz——电流从峰值时刻到电容电压过零点时刻的时间;tc——电流从电压过零点的时刻到10%峰值时刻的时间。通过理论计算[26],可得电流到达峰值的时刻为0.117 9 ms,电容电压过零点的时刻为0.125 3 ms,因此,tpz=7.4 μs。设计要求负载电流从峰值Imax降低到峰值的10%所需的时间TD≤1.6 ms,所以tc≤1.592 6 ms。由于续流回路为LR 电路,tpz≈ln(10)τ,则

式中,τ为时间常数。

由式(3)可知,续流电阻Rc越大,时间常数τ越小,电流下降得越快。当Rc≥8.4 mΩ时,可满足TD≤1.6 ms。综上所述,续流电阻的取值范围为:8.4 mΩ≤Rc<33.7 mΩ。

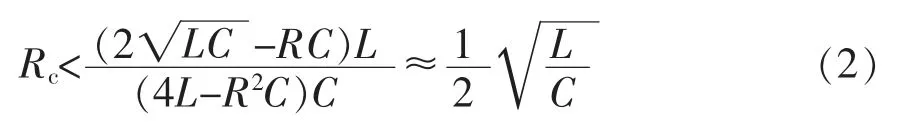

根据调研设备的商品参数,结合以上参数计算的范围,在PSpice 中逐个选择合适的电容值和续流电阻值来计算脉冲电流源的放电波形,直到满足设计指标要求。为提高电流源的运行和维护效率,并降低其故障风险,脉冲电流源的结构采用模块化设计,即每台电流源由几个电源模块组成。模块化的另一个优势是:在实际运行时,可以根据实验需求选择投入运行的模块数量,控制已选择模块之间的放电时序,实现对线圈输出电流波形的调控,提高物理实验的灵活性。根据实际工程需求和产品元器件的规格,每套电流源由4 个模块组成,主要参数的设计结果见表1。

表1 脉冲电流源主要参数设计结果Tab.1 Design results of main parameters of PCS

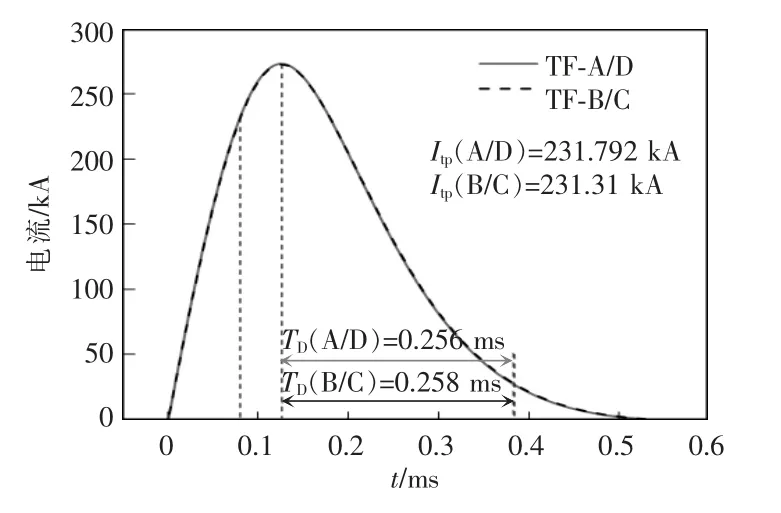

考虑每个TF 线圈4 个子线圈之间的耦合效应、引线电感、引线电阻、引线之间的互感以及其他的电路分布参数,在PSpice 中建立的电路仿真模型如图5 所示,由于除引线参数不同外,各TF 线圈脉冲电流源的电路模型都相同,故以TF-A 线圈的脉冲电流源为例。脉冲电流源在TF 线圈典型工作模式下输出电流的仿真波形如图6 所示,U0=20 kV的条件下,在Ttp=80 μs时,每个TF 线圈电流源的输出电流都大于200 kA,电流的下降时间都小于1.6 ms,满足电源的设计需求,并且各台TF 线圈电流源的输出电流同时到达峰值。

图5 TF-A 脉冲电流源PSpice 仿真模型Fig.5 PSpice simulation model of TF-A PCS

图6 TF 脉冲电流源同时放电输出电流波形Fig.6 Output current waveform of TF PCSs when they simultaneously discharge

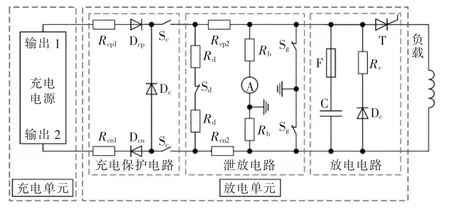

1.3 电源模块的设计

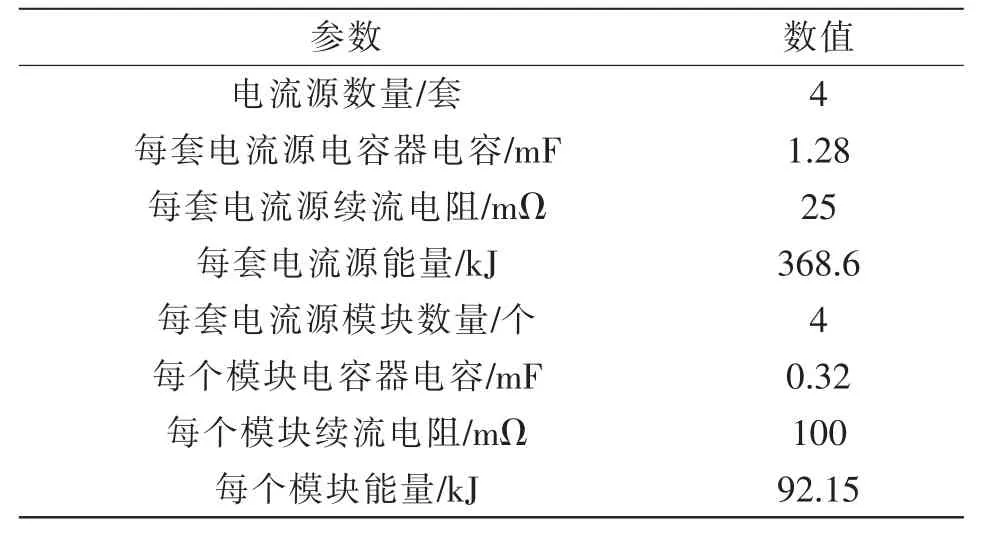

每个电源模块由充电单元和放电单元组成,其电路原理如图7 所示。充电单元由一台程控充电电源组成,该充电电源能输出双极性电压,输出电压、电流可通过程序进行控制,在120 s 内可将电源模块内的电容器充电至20 kV。此外,充电电源具有负载开路和短路输出保护等功能。

图7 电源模块原理Fig.7 Schematic of power module

电源模块的放电单元由充电保护电路、泄放电路和放电电路组成,充电保护电路集成在放电单元中。闭合常开式充电开关Sc后,充电电源为储能电容器充电,待电容器电压达到预设电压后,断开Sc使得充电电源和放电模块物理隔离。电阻Rcp2(3.6 kΩ)和Rcn2(3.6 kΩ)是充电限流电阻,限制充电电流的大小,Rcp1和Rcn1是充电电源的保护电阻,主要作用是限制充电电源短路电流的大小,由于它们也在充电回路中,为减小对充电电流的影响,Rcp1和Rcn1应远小于Rcp2和Rcn2,本设计中,Rcp1和Rcn1均为560 Ω。若充电过程中放电开关误触发或放电过程中Sc出现故障使得充电、放电隔离失效时,如果电容器的对地电压为负,则充电电源两端将被施加一个较高的反向电压,电源有可能被损坏,此时,使用高压硅堆Dc保护电源。当电源两端出现反向电压时,Dc将导通,充电电源两端的电压被限制到Dc的导通压降,电阻Rcp2和Rcn2将限制高压硅堆中的电流,防止高压硅堆Dc因大电流冲击而损坏,同时,Rcp1和Rcn1将限制充电电源内部保护二极管的上的电流。在极端的条件下,如果Dc被大电流冲击损坏,造成充电电源短路,Rcp1和Rcn1将限制短路电流的大小,防止短路电流对充电电源造成冲击。

如果在充电过程中放电电路的接地电位发生浮动,导致电容器组两端的正负电压不均衡,使得电容器两端的电压高于充电电源电压时,高压硅堆Dcp和Dcn将反向截止,防止充电电源产生损伤。此外,如果充电电源的输出端接反,高压硅堆Dcp和Dcn也将反向截止,从而保护放电单元,使其不被充电。泄放电路由泄放开关Sd、泄放电阻Rd、泄漏电阻Rb和接地开关Sg组成。当电容器C的电压为20 kV,常闭泄放开关Sd无动作时,电容器C的电压可在30 s 内通过14.4 kΩ的泄放电阻Rd泄放至安全电压,电容器的两端和地之间分别串联泄露电阻Rb(5 MΩ),电容器C的电压可在12 小时内通过Rb泄放至安全电压。电容器阳极侧的Rb上串联了1个电流表,通过测量Rb上的漏电流可实现对电容器电压的测量,当电容器电压为20 kV时,阳极侧的对地电压为10 kV,流过电流表的电流为2 mA。接地开关Sg使用常闭触点,在电容器电压低于36 V后吸合,确保在电源不工作时电容器上没有残留电荷。此外,需要注意的是所有带常闭触点的开关在电源模块充、放电之前需要打开,待电源模块放电完成后闭合。放电电路由电容C 储能,在其上串联熔断器F,当电源发生负载短路故障时,电容器的输出电流非常大,熔断器熔断动作,以防止大电流对脉冲电源造成损伤。放电开关T 使用晶闸管组件,续流电阻Rc采用S 型对折镍铬合金电阻,续流支路的续流二极管Dc使用二极管组件,由5 只二极管串联组成并配有二极管组件保护电路和故障检测电路。

2 放电开关

物理实验对脉冲电流源放电开关的可靠性和使用寿命提出了较高要求,所以本方案的放电开关采用可靠性高的固态开关——高功率大电流晶闸管,由于单只晶闸管(MKP120-065)的断态和反向不重复峰值电压为6.5 kV、最大脉冲电流为120 kA(脉宽3 ms),不能承受本电源要求的20 kV的耐压,故放电开关由5 只晶闸管串联组成,并且为它们设计了触发电路、保护电路和检测电路,检测电路包括驱动状态检测电路和短路故障检测电路,从而进一步提高放电开关的可靠性。

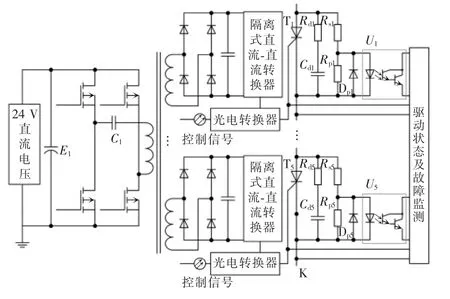

2.1 晶闸管组件设计

晶闸管组件的基本原理如图8 所示,触发电路的供电方案如下:全桥逆变电路将24 V 直流电压变换为45 kHz的交流电压,输出端接高压导线作为原边,依次穿过5 个磁环构成磁环变压器,磁环变压器的变比为1∶5,因此,在负载等值的情况下,每个原边分得的电压为4.8 V,每个副边电压为24 V,通过整流及电源变换将该电压转换为标准的15 V,为每个电位隔离的触发电路供电。触发电路的主要部件为光电转换器,控制信号由放电模块上的控制板经光纤下发到触发电路上,由光电转换器转换为电信号来触发晶闸管,通过调整触发信号的时序可以确保各串联晶闸管触发的一致性。

图8 晶闸管组件基本原理Fig.8 Basic schematic of thyristor stack assembly

由于对串联的各晶闸管的开关同步性有较高要求,在装配组件前需要对所有晶闸管进行导通性能测试,选择开通特性一致的晶闸管串联组成一个晶闸管组件。为了防止触发电路不同步导致某个晶闸管瞬间过高压,同时抑制由于在关断状态时断态阻值不同引起的晶闸管分压不均,为晶闸管设计了并联保护电路[27-28],其包括由Rdi、Cdi组成的动态均压电路和由Rsi、Rpi、Dpi以及光耦Ui(i=1,2,…,5)组成的静态均压电路,Rpi的电阻值远小于Rsi,且光耦Ui工作时Rpi被箝位至2 V 左右,所以静态分压电阻以Rsi为主。

晶闸管组件的驱动状态检测电路用来检测各开关驱动脉冲输出是否正常,检测原理如下:将触发各路晶闸管的电脉冲转换为光信号传送到低压侧,再转换为电信号对它们进行逻辑与,当5 路驱动脉冲均正常时,则向放电模块控制器发送光信号,表示驱动状态正常。为防止由于5 只晶闸管导通延时略有差别使参与逻辑与的信号时间不一致而导致驱动状态判断错误的情况,逻辑与延迟2 μs接收转换的触发信号且接收信号脉宽为20 μs,在实际导通测试中,2 个晶闸管导通延迟之间的差异最大为150 ns 左右,逻辑与采用这种接收方式可以避免驱动状态由于导通延迟不一致而产生误判。晶闸管组件的损坏一般为过压击穿,击穿的晶闸管呈现短路状态,而故障检测电路主要用来检测晶闸管组件中的晶闸管两端是否有短路现象从而判断晶闸管是否有击穿损坏。当组件两端存在一定电压,且Rpi上的分压达到发光二极管光耦输入侧的导通电压(约2 V 左右)时,光耦动作将Rpi旁路,该电路中光耦的最小工作电流为40 μA,而每个晶闸管的静态均压电阻为2 MΩ,则光耦工作时每个晶闸管两端的电压为80 V,整个组件两端的电压达到400 V 即可判断是否有击穿呈短路状态的晶闸管,随后将光耦输出端通过电/光转换电路由光纤送至低压侧电路进行逻辑与,再通过光纤送给控制器,由于需要达到400 V 时才能检测组件状态,为了防止组件中全部晶闸管击穿而导致组件两端无电压的情况,控制器中设置10 s 时间作为检测的最长时间范围,根据实际测量的充电速度,10 s 时间充电电压远远大于400 V,如果10 s 后仍检测不到信号则判断晶闸管组件故障。

2.2 晶闸管组件同步导通测试

串联晶闸管各阳极的电位不同,依次相差4 kV左右,在晶闸管动态导通过程中,如果串联工作的各晶闸管导通时间不一致,就会出现动态分压不均的现象。由于晶闸管导通状态和阻断状态的电阻相差非常巨大,如果出现导通不一致的现象,先导通的晶闸管两端的电压降是其通态压降,而没有导通的晶闸管会承受较高的过电压,甚至可能过压击穿导致损坏,所以在晶闸管组件保护电路的基础上,需要对晶闸管组件进行同步导通测试,以验证其是否满足作为放电开关的使用需求[29-30]。

晶闸管组件的实物、同步导通测试电路及现场测试见图9。由于受到所使用示波器通道数量的限制,无法满足同时测量5 只晶闸管的电压降,所以采用逐级测试的方法测试晶闸管组件的同步导通性。5 只晶闸管由近地端开始编号,分别为1、2、3、4、5,首先将示波器两个通道的高压探头分别接到1 号和2 号的阳极,然后电容器在20 kV 下进行充电,待充电完成后控制晶闸管组件开关对负载进行放电,记录两个晶闸管的压降曲线。按照如上方法继续对2 号和3 号、3 号和4 号、4 号和5 号进行测试,使用这种两两测试的方法可以逐个对比5 只晶闸管的压降趋势,确定它们的导通一致性。

图9 晶闸管组件实物、测试电路及现场测试Fig.9 Photo of thyristor stack assembly,diagram of test circuit,and photo of field test

经过多次测试后,测试结果如图10 所示,每条曲线分别代表各自编号的晶闸管在接收到触发信号后阳极相对接地端的压降。

图10 逐级测试压降曲线Fig.10 Curves of step-by-step test for voltage drop

由图10 可知,在20 kV的条件下,5 只晶闸管的同步导通延时与单只晶闸管的导通延时几乎相同,从收到触发信号到导通的时间在1 000 ns 以内,并且各晶闸管的开通时间基本一致,成功实现了5 只晶闸管的同步导通,这说明晶闸管组件满足作为放电开关的使用需求。

3 脉冲电流源测试

组装完成的脉冲电流源模块需要通过逐步增加充电电压的方式来观察模块是否会出现短路、断路、打火等现象,以此来验证装配工艺的正确性,待所有模块一切正常后,需要并联所有模块进行放电测试。本文采用单套脉冲电流源对模拟负载放电的方式对其进行放电测试,以检验脉冲电流源在TF 线圈典型工作模式下(每个TF 线圈的4 个子线圈并联)的输出电流是否满足引言中所提出的设计需求。

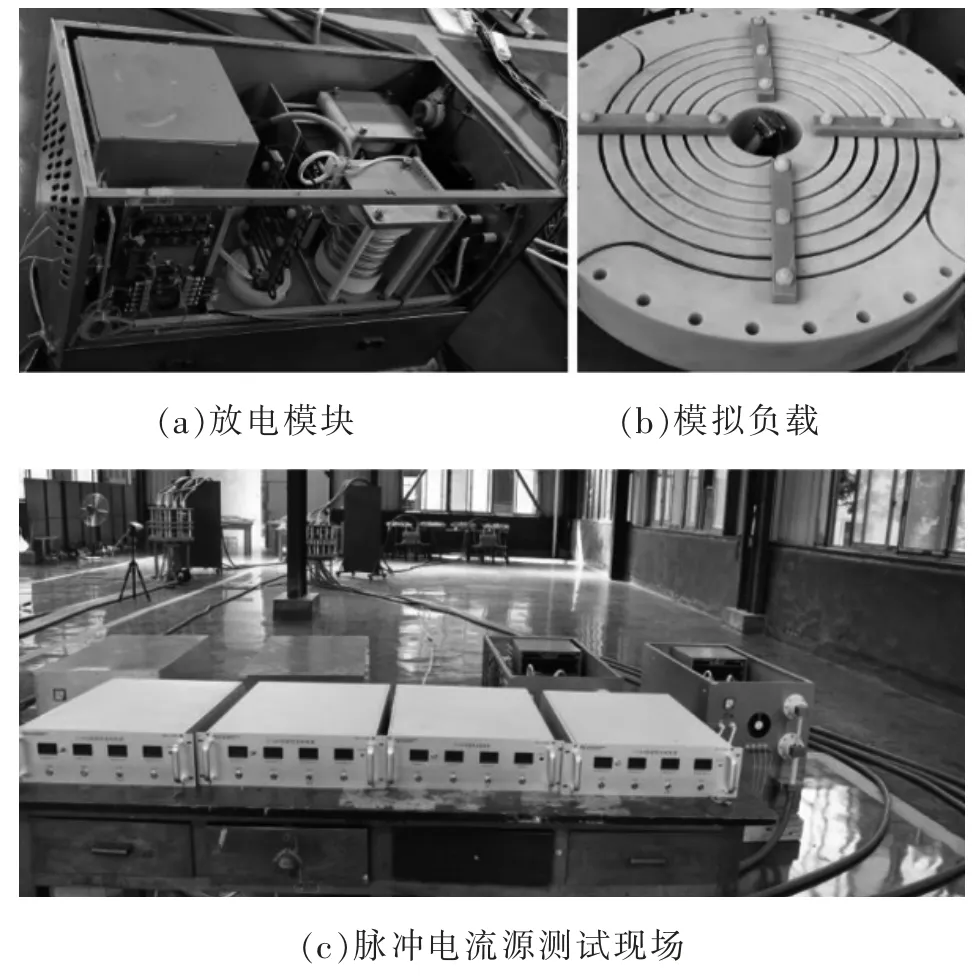

放电模块、模拟负载及现场测试如图11 所示。脉冲电流源4 个放电模块的输出电缆经过电缆接线盘汇流,再通过过渡电缆与引线接线盘连接,并最终与4 个并联的模拟负载连接,4 个模拟负载与TF 线圈的4 个子线圈具有相同的电参数。示波器电流探头的磁环分别夹在模块输出电缆和引线接线盘输出端,用来测量单个模块的输出电流和模拟负载的输入电流。示波器及控制装置距离电流源10 m 以上保证操作安全,启动充电机对电容器充电到20 kV,充电开关自动断开,即可进行放电测试。

图11 放电模块,模拟负载和脉冲电流源测试现场Fig.11 Discharge module,simulated load and test field of PCS

在电容器额定电压为20 kV的条件下,单套脉冲电流源及每个模块的输出电流波形如图12 所示,多次测试的输出电流波形结果基本一致。由图可知,单个电源模块的输出电流在0.143 ms 时达到峰值66.3 kA,电流从峰值Imax降低到峰值的10%所需的时间为0.474 ms,TF 线圈脉冲电流源在典型时刻Ttp=0.08 ms 处产生的电流为Itp=203.24 kA,电流从峰值Imax降低到峰值的10%所需时间TD=0.474 ms,脉冲电流源的输出电流满足设计要求。

4 结语

本文研究了TF 线圈脉冲电流源的设计和关键技术。为提高电源的运行效率和可靠性,电源采用模块化设计,阐明了充电保护电路、泄放电路和主放电电路的功能。为提高放电开关的可靠性和使用寿命,研发了晶闸管组件,它由5 只串联晶闸管、触发电路、保护电路、驱动状态检测电路和短路故障检测电路等组成,并测试了晶闸管组件的同步导通特性,测试结果表明各晶闸管的开通时间基本一致。脉冲电源的放电测试采用对模拟负载放电的方法,结果表明脉冲电流源在典型时刻Ttp=80 μs 处产生的电流为Itp=203.24 kA,电流从峰值Imax降低到峰值的10%所需时间为473.6 μs,满足TF 线圈脉冲电流源的使用需求。未来,本文研制的TF 线圈电流源将与其他线圈的脉冲电流源一起组成SPERF 装置的磁体电源系统,在相关物理实验中承担重要角色。