冶金氧化铝灼减含量的分析方法优化

徐 豪

(1.上海中储材料检验有限公司,上海 200000;2.中国物流与采购联合会金属材料质量监督检验测试中心(上海),上海 201900)

中国是全球最大的氧化铝生产国,2021年全国氧化铝产量为7747.5万吨,同比增长5%,产量持续增长。工业氧化铝是由铝矾土(Al2O3·3H2O)和硬水铝石制备的。根据国标GB/T 24487-2009,氧化铝按化学成分分成三个牌号:AO-1、AO-2、AO-3,灼减是其中规定的化学杂质含量中的一个指标。氧化铝灼减含量,简称LOI,其定义是指氧化铝在300℃排除了吸附水后,在1000℃灼烧后的质量损失。本文介绍灼减含量在冶金氧化铝产业、电解铝产业中的影响,再从实验室的角度分析灼减实验中的影响因素,并考虑以瓷坩埚替代铂金坩埚以节约成本的可行性,最终得到准确并且经济的结果。

1 LOI的意义

1.1 来源分析

氧化铝生产原料中含有大量的水分、碳酸盐、硫酸盐及有机物。焙烧就是将原料在高温下脱去附着水和结晶水,并使其发生晶型转变,制得符合电解所要求的氧化铝的工艺过程,是生产氧化铝产品的最后一道工序。经过焙烧,原料中的二氧化碳、硫化气体、有机物和绝大部分的水分均已经挥发,但因为受到焙烧温度和焙烧时间的影响,氧化铝中的结晶水并不能够百分百的消除,从而造成了氧化铝的灼减。

1.2 衡量氧化铝质量和焙烧程度

灼减含量能够衡量氧化铝品质和焙烧程度,原因是在焙烧过程中发生了以下化学反应:

Ⅰ附着水的脱除

Ⅱ结晶水的脱除(分两个阶段)

Ⅲ氧化铝的晶型转变

从上述的方程式可以看出,焙烧不仅仅是氧化铝的脱水过程,还存在氧化铝的相变过程。因此氧化铝在焙烧过程中发生不同的相变,会导致氧化铝产品中α-Al2O3、γ-Al2O3的比例不同(β-Al2O3很少见),它影响着产品流动性、安息角、比表面积、吸附能力等物理性质。若在1200℃下焙烧4h,γ-Al2O3就可以全部变成α-Al2O3。

α-Al2O3、γ-Al2O3性质如下:

α-Al2O3:性质稳定,比重3.9g/cm3~4.0g/cm3,熔点:2050℃,沸点:2900℃,硬度大。氧化铝中α-Al2O3含量反映了氧化铝的焙烧程度,焙烧程度越高,α-Al2O3含量越多。氧化铝的吸湿性随着α-Al2O3含量的增多而变差。故电解用的氧化铝要求含有一定的α-Al2O3,但α-Al2O3在电解质中的溶解性能较γ-Al2O3差。

γ-Al2O3:性质活泼,真密度为3.42g/cm3,氧化铝中γ-Al2O3含量越多,氧化铝吸水性越强、比表面积越大,γ-Al2O3具有较大活性,对氟化氢吸附能力强。

表1为焙烧温度对氧化铝指标的影响。

表1 焙烧温度对氧化铝指标的影响

1.3 电解铝产业对灼减的要求

氧化铝大部分是供电解炼铝用,其反应方程式如下:

主反应:Al2O3+2C→2Al+CO2↑+CO↑

副反应:4Al+3C→Al4C3

4NaF+C→4Na+CF4

前文提到α-Al2O3在氧化铝中的比例越高,氧化铝在电解质中的溶解性越差、吸水性越低、比表面积越小、对氟化氢的吸附能力越低。所以单从物理性能来看,α-Al2O3含量低有利于电解,但是随着α-Al2O3的含量低,灼减势必变大,氧化铝的结晶水变多。

水则是电解过程中的有害成分,它不仅会分解电解质中的氟化物,产生HF,造成F的损失,还会使劳动条件恶化。但是,为了兼顾氧化铝在电解质中溶解速度等性质,电解铝厂一般会放宽氧化铝的灼减含量,因为在电解槽结壳上预热氧化铝时,可将其吸附的水分全部脱除,烟气中的氟化氢也可通过收尘系统加以回收。

综上所述:灼减(LOI)因其实验方法简单,实用性强,对电解铝过程有着重要的影响,能侧面反映氧化铝的焙烧程度和部分物理性质,是衡量氧化铝质量的一项重要指标。

2 测定方法优化

2.1 依据标准

GB/T 6609.2-2009《氧化铝化学分析方法和物理性能测定方法第2部分:300℃和1000℃质量损失的测定》

2.2 仪器设备

(1)电子天平。型号:ME分析天平,仪器编号:TA43-70。用于称重量,允差:±0.1mg。

(2)电热鼓风干燥箱。型号:DHG-9070B,仪器编号:TA43-93,用于300℃样品灼烧。

(3)陶瓷纤维炉。型号:SXW-3-12,仪器编号:TA43-94,用于1000℃样品灼烧。

(4)真空干燥器。以活性氧化铝作为干燥剂,能抽真空,配套湿气阱,湿气阱分两组一组为活性氧化铝干燥剂,另外一组为变色硅胶。

2.3 测定步骤

(1)将铂坩埚和盖至于预先加热到1000℃±10℃的马弗炉内灼烧15min,取出后迅速放置于真空干燥器内冷却10min,缓慢排真空后迅速称重m1。

(2)向坩埚中称取氧化铝试样5g±0.5g,盖上铂盖,称取总重m2,本次研究中样品氧化铝均为干燥后试样。

(3)将带样铂坩埚和盖子送入预先加热到300℃±2℃的电热鼓风干燥箱的恒温区,立即关上箱门,温度回到300℃后计时,准确加热120min,取出后迅速放置于真空干燥器内冷却10min,缓慢排真空后迅速称重m3。

(4)将带样铂坩埚和盖子送入1000℃±10℃的陶瓷纤维炉的恒温区,立即关上炉门,温度回到1000℃后计时,准确加热120min,取出后迅速放置于真空干燥器内冷却30min,缓慢排真空后迅速称重m4。

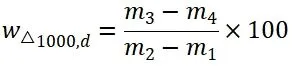

(5)按以下计算氧化铝灼减含量:

式中:m1—带盖铂坩埚的质量,单位为克(g);m2—盛有试样的带盖铂坩埚的质量,单位为克(g);m3—在300℃烘干后盛有试样的带盖铂坩埚的质量,单位为克(g);m4—在1000℃灼烧后盛有试样的带盖铂坩埚的质量,单位为克(g)。

3 测量中影响要素分析

经分析,影响灼减测量准确度的来源如下:①是否需要空气平衡;②是否需要干燥样品;③试样称取方式和迅速性;④干燥剂的选择,真空干燥器、湿气阱的使用;⑤铂坩埚是否可被瓷坩埚替代。

3.1 是否需要空气平衡

标准提出空气平衡的概念是因为空气平衡能够提升样品分析的精度,但是通过附录A的内容可以知道,随着暴露时间也就是空气平衡的时间加长,LOI显著变大了,延长300℃的灼减时间也不能对结果进行修正,可以说空气平衡水分与氧化铝结合成结晶水,已不是300℃去除附着水所能解决的了。而实验室测定的氧化铝灼减含量,必须是此时此刻当下唯一的,既不能使用二次取样样品,也不能使用重新混合样品容器中的样品。所以实际检测氧化铝灼减含量时,若非特殊说明,否则不考虑空气平衡。

3.2 是否干燥样品

GB/T 6609.2规定1000℃的质量损失分为干燥样品的1000℃灼烧质量损失和未干燥样品的1000℃灼烧质量损失。但是GB/T 24487-2009和YS/T 803-2012都规定了化学成分按在300℃±5℃温度下烘干两小时的干基计算,因此原则上实验室出具的灼减含量是干燥样品的1000℃灼烧质量损失。为了探究样品干燥与否对1000℃灼烧质量损失是否产生影响,取2家不同生产厂家的氧化铝样品,分别进行灼减含量测定,结果详见表2干燥样品结果和未干燥样品结果比对。从表2看出,未干燥样品的样品灼减要整体大于干燥样品的灼减含量,原因是未干燥样品在300℃干燥过程中剩余了一部分水分含量没有去除,此部分的水分在1000℃下挥发了,导致1000℃的质量损失变大,灼减含量也变大。

表2 干燥样品结果和未干燥样品结果比对

3.3 试样称取方式和迅速性

氧化铝样品称量时要求是迅速取5g±0.5g于铂金坩埚中,盖上盖子放入天平中称量计数。不建议称重时发现铂金坩埚内氧化铝质量不在4.5-5.5g之间后,再次加样或减样,因为多次称样不可避免的将样品更多时间暴露在空气中,可能成称量数据不准确。比较优良的做法是定制一定尺寸的定量勺,一满勺即5g左右,这样能增加称样效率,也减少样品的暴露时间。氧化铝需要快速称样的原因是跟其成分组成有关,前文提到冶金氧化铝由于其中γ-Al2O3的含量占绝大多数(一般α-Al2O3含量仅为2%~10%),导致氧化铝吸水性很强,若称量速度不够迅速,那么样品暴露在空气中的时间越长,越有可能因为吸取周围空气中的水分,从而导致称量数据不准确,影响灼减含量结果。

如果天平室湿度因天气原因特别潮湿且天平间无除湿机的(湿度>65%时),这里建议用小烧杯装些变色硅胶干燥剂于天平角落,在称量前5min防置即可。

3.4 干燥剂的选择,真空干燥器、湿气阱的使用

标准里规定了三种试剂作为干燥剂:五氧化二磷、活性氧化铝、高氯酸镁,三种干燥剂的优缺点如下:

五氧化二磷其受热或遇水分解放热,放出有毒的腐蚀性烟气,具有强腐蚀性,价格贵且不可再生;高氯酸镁呈白色多孔颗粒,是冶金领域分析仪器的理想干燥剂,实验室不建议自行烘干再生,特别是在烘箱内有爆炸风险,而且价格很高使用成本不菲;活性氧化铝,稳定性高吸水不发热,实验室可循环活化再生,时间成本较高。综合吸水能力、安全性、价格成本,建议使用活性氧化铝。

真空干燥器和湿气阱的作用是相同的,都是防止样品在干燥过程中吸水。真空干燥器能减少干燥器内空气含量,减少甚至避免吸收空气中水分的可能性;湿气阱则是释放真空前,将空气中的水分吸收,防止样品吸收进入干燥器内空气中的水分。但是要注意释放真空速度要缓慢,因为释放速度过快,湿气阱来不及吸收空气水分就直接进入干燥器,可能会造成坩埚重样品吸收水分造成质量变化。

3.5 铂坩埚是否可被瓷坩埚替代

(1)坩埚性能对比。铂坩埚:熔点高达1774℃,导热性能优良,化学性质稳定,在空气中灼烧后不发生化学变化,也不吸收水分,大多数化学试剂对它无侵蚀作用。铂在高温下有较小的挥发性,900℃以下使用基本不挥发,100cm2面积的铂在1200℃灼烧1h约损失1mg。铂坩埚价格昂贵,因此对它的领取、使用、消耗和回收都有严格的制度。瓷坩埚:标准QB/T 1991-2014《化学瓷坩埚》中规定了其性能,价格便宜,实际上是上釉的陶器,它的熔点为1410℃,可耐高温灼烧,最高可加热至1200℃使用,灼烧后其质量变化很小。

(2)可替换的理论分析。目前的国标GB/T 6609.2-2009主要引用了ISO 806∶2004,而此标准替代的GB/T 6609.2-2004则是非等效的采用了ISO 806∶1976。

ISO 806∶1976作为氧化铝灼减的第一份检测标准,规定了1000℃和1200℃两种不同温度的质量损失,以当时的情况来看,瓷坩埚不具备长期测定1200℃的条件,铂坩埚是比较合适的选择。ISO 806∶2004更新后,1200℃的质量损失去除,只保留1000℃这一个测试温度,此时限制瓷坩埚使用的瓶颈已经没了,以这个温度测定灼减含量,瓷坩埚是极其合适的。

(3)准确性测试。分别用瓷坩埚和铂坩埚,按照标准操作要求分别对三个国家标准样品进行测试,结果见表三准确性测试结果(标样预先300℃干燥)。

GSB 04-1819-2005的SDYAl2O3-1

GSB 04-1820-2005的SDYAl2O3-2

GSB 04-1822-2005的SDYAl2O3-4

从表3结果可以看到瓷坩埚代替铂坩埚的灼减含量结果,在方法允许的误差范围内。

表3 准确性测试结果

(4)重复性分析。用瓷坩埚对标样再连续测试5次,对总共6次结果进行重复性分析,结果见表四重复性测试结果。从表4可得出精密度RSD(n=6)满足实验室≤5%的要求。

表4 重复性性测试结果

(5)瓷坩埚自身的稳定性。铂坩埚之所以适合用于测定氧化铝灼减,就是因为其本身材质在高温下稳定,坩埚质量不会因为灼烧发生比较大的变化。为了验证瓷坩埚是否做到,挑选5个表面光滑、无裂纹、无破碎的坩埚,记录灼烧过的空坩埚重量,加入氧化铝样品5g左右,置于1000℃±10℃的马弗炉内灼烧2h,干燥器内冷却到室温后将样品倒出,重复此步骤20次后将瓷坩埚清里后再次测定空坩埚质量。结果见表5坩埚质量稳定性。

从表5可以看出,瓷坩埚在1000℃重复灼烧后质量变化较小,性能稳定可以替代。

表5 坩埚质量稳定性

(6)冷却时间的变化。铂坩埚是热的良导体,实验标准中规定的几个冷却时间点是根据铂坩埚的特性设计的,瓷坩埚的导热性能相比于铂坩埚较差,因此改成瓷坩埚后再用这个冷却时间肯定是不适用的。合理的冷却时间是让坩埚和坩埚内的样品温度和环境温度相同。由于测试过程中真空干燥器和湿气阱的使用,坩埚和样品在干燥器内吸收水分的影响基本可忽略不计,通过红外测温枪来测定拿出瓷坩埚的表面温度和样品表面温度来确定合适本实验室的冷却时间:空瓷坩埚1000℃灼烧后冷却15分钟左右;带样瓷坩埚300℃烘干后冷却时间为15分钟左右;带样瓷坩埚1000℃灼烧后冷却时间为40分钟左右。综上所述,只要将瓷坩埚的冷却时间适当延长,从数据的准确性、重复性,瓷坩埚的稳定性来说,用瓷坩埚代替铂坩埚进行灼减测试完全是可行的。同时将单价从2w一个的铂坩埚改成2元一个的瓷坩埚,将给实验室和生产厂家节约大量的成本。

4 结论

综上所述,氧化铝灼减含量对氧化铝生产企业以及电解铝产业都是极其重要的,实验室可以从多个方面提高分析结果的准确性:不能长期将样品暴露在空气中;样品测试前要进行干燥;尽可能的减少取样次数加快取样速度;使用合适的干燥剂,配合湿气阱。同时实验室就还可以用瓷坩埚替代铂坩埚进行灼减含量测试,在适当延长冷却时间后,实验的准确性和重复性均能达到要求,得到更准确更经济的氧化铝灼减结果。