预应力混凝土连续刚构桥施工方法探讨

杜 洪 亮

(中国电建集团成都勘测设计研究院有限公司,四川 成都 611130)

0 前 言

连续刚构桥是目前工程应用较多的一种桥型,其常用的施工方法是悬臂挂篮施工[1]。悬臂挂篮施工借助多个能自行前进的挂篮来提供钢筋绑扎、模板架立、混凝土施工、预应力张拉等工序的平台。挂篮可采用锚固于已成型的梁体上。

常规的悬臂挂篮施工主要步骤为:在已达到龄期的下部结构顶部侧面设置扇形托架,在墩顶及托架上安设模板、绑扎钢筋及浇筑0号块梁段;在成型的0号块梁段顶部组装施工挂篮;对挂篮进行预压;以挂篮为平台施工1号块梁段的模板、绑扎钢筋、浇筑混凝土等工作;待1号块梁端达到设计龄期并张拉完成预应力钢束后挂篮前移;按同样方法循序前行,直至悬臂梁段浇筑完成。

1 预制吊装钢筋存在问题及解决方案

1.1 存在的问题

常规的悬臂浇筑施工工艺中钢筋绑扎占用的工期较长、操作工人多、操作空间狭窄,且属高空作业,危险性较高。

1.2 预制吊装钢筋设计

为解决上述技术问题本方案,可采用提供一种桥梁悬臂浇筑的施工方法,可以缩短施工工期,提高施工安全。具体为将箱梁钢筋在工厂或预制场利用长线法或者短线法预制,后利用箱梁顶部的提升装置吊装就位。

1.3 施工方案

下面结合附图及实施例对本方案作进一步说明。如图1所示,本方案包括如下步骤:

图1 预制钢筋笼

(1)常规工艺施工桥墩及0号块梁段,桥墩施工完成后,在墩顶侧面设置扇形托架,在墩顶及托架上架立模板、绑扎钢筋及浇筑0号块梁段。

(2)在0号块梁段顶部拼装挂篮及提升装置纵梁。

(3)在工厂或预制场利用长线法或者短线法绑扎箱梁钢筋。

(4)利用运输工具将1号块梁段的箱梁钢筋运送至1号块梁段正下方;运输工具通常采用车辆或船舶的方式。

(5)利用提升装置将箱梁钢筋安放就位;提升装置可采用卷扬机。

(6)纵向移动挂篮至1号块梁段处;移动模板并调整模板,将箱梁钢筋放置于模板上。

(7)将1号块梁段的箱梁钢筋与0号块梁段的相应纵向钢筋连接;钢筋绑扎牢固,应保证钢筋在浇筑过程中不发生移位,从而保证纵向钢筋连接顺利。

(8)安装预应力管道及内模。

(9)浇筑混凝土并养护。

(10)张拉预应力钢筋。

(11)前移提升装置纵梁,提升2号块梁段的箱梁钢筋。

(12)重复上述步骤,直至全桥合拢。

1.4 结论及建议

本方案的有益效果是:将钢筋绑扎的大部分工作转化为地面工作,减少了高空作业,提高了施工安全;有利于常规机械的使用,提高了机械化程度;提高了工作环境的舒适性;减小了天气对工期的影响;减少了防护成本;缩短了施工工期;同时采用预制场预制箱梁钢筋的方式提高了质量,方便了验收。建议加强地面成果的验收,确保所有构件吊装过程中不发生变形。

2 填注混凝土连续刚构桥存在问题及解决方案

2.1 存在的问题

大跨度连续刚构桥通常修建在高山峡谷地区,而桥墩通常采用高墩来适应路线及桥梁自身温度变位[2]。山区恶劣多变的气候条件和狭窄的工程场地条件给山区桥梁建造带来了很大的挑战[3]。山区连续刚构桥的常用施工方法为:(1)根据施工总体布置,选定并修建大型混凝土搅拌站,布置泵送设备,根据地形及墩高铺设泵送管道;(2)利用大型搅拌机进行混凝土生产;(3)利用大型混凝土搅拌运输车将混凝土运送至混凝土泵送设备;(4)泵送设备将混凝土通过泵送管道泵送至连续刚构桥箱梁节段施工处。

常规施工方案成熟可靠,但全过程设备投入很大,且到达工作面的混凝土质量受外界气候影响很大。拌制、运输及泵送全过程中管道的因素影响最大,因地形条件限制,管道一般均需要多次弯折,导致泵送阻力加大,泵管气密性遭破坏,进而工程中常见泵送口和出管口处混凝土性能变化很大、出现泵管被混凝土堵塞等现象。

混凝土成品的质量与混凝土的性能密切相关[4-5]。混凝土结构最常见的病害是蜂窝麻面,而此种病害的直接决定因素是混凝土的水泥浆用量。水泥浆在凝固前的的混凝土中起到润滑作用,水泥浆占比高,则混凝土拌合物的塌落度大,和易性也好,混凝土浇筑易密实,混凝土成品不易产生蜂窝麻面,但水泥水化产生的热量大,收缩量大,产生裂缝多;反之则易产生蜂窝麻面。

2.2 填注混凝土连续刚构桥设计

为解决上述技术问题,本方案所采用的技术方案是将连续刚构桥箱梁的混凝土采用填筑的方式进行施工,操作方便且能在提高施工质量的同时降低工程投资。

2.3 施工方案

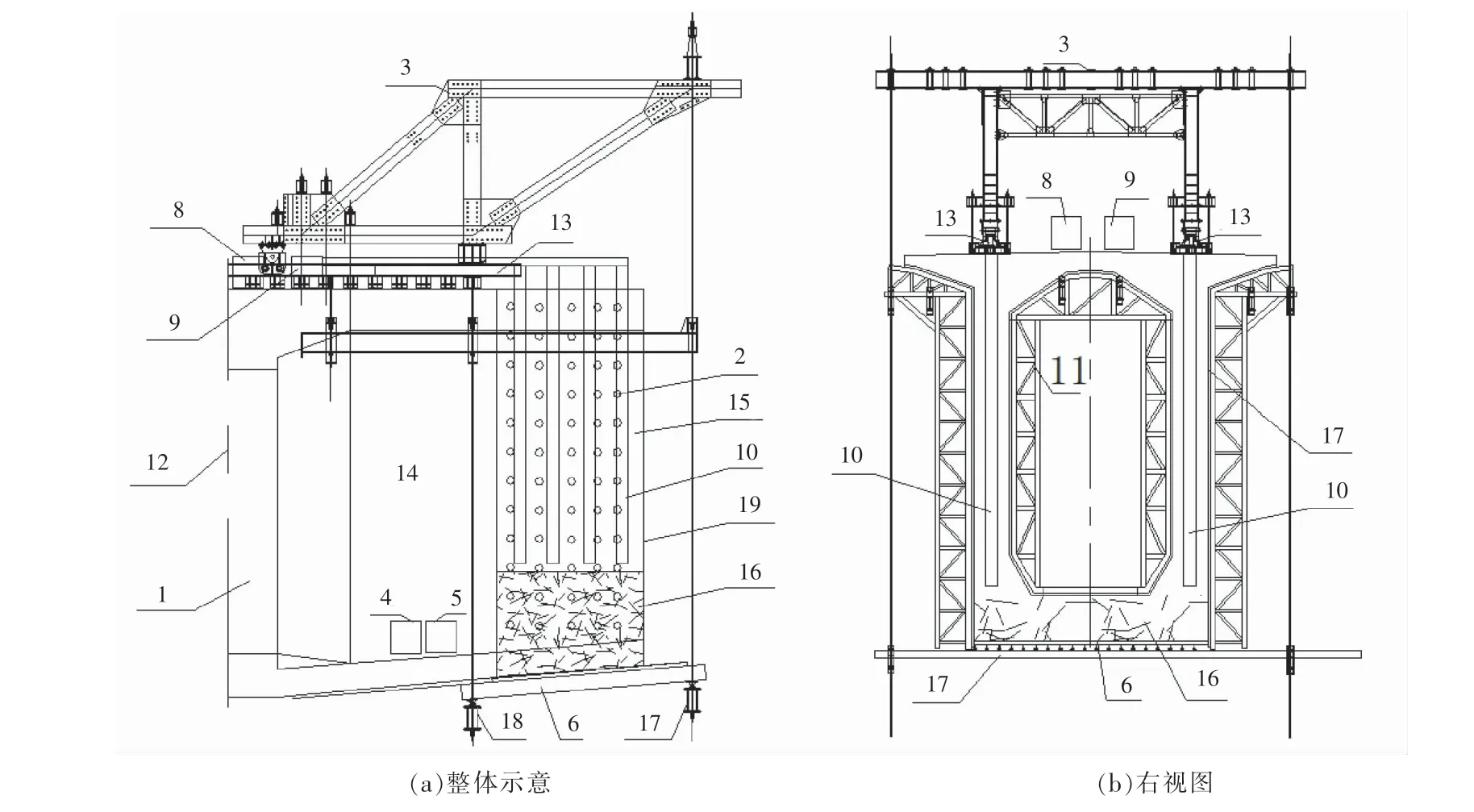

为便于理解和说明填注混凝土连续刚构桥,选本方案的优选实施例结合附图作进一步说明。如图2所示,本方案的主要施工步骤简述如下:

图2 填注混凝土连续刚构桥

(1)采用爬模施工工艺对下部结构1进行施工,随即搭设支架施工0号块。

(2)工厂内加工箱梁封闭模板。封闭模板组成有:端模板19、侧模板7、底模板6、顶面模板及设置于模板上的水泥浆压浆嘴2;在工厂内应进行试拼装并应进行气密性检测。

(3)在墩顶及0号块上组装挂篮3和安装压浆机4、真空泵5;并预留注浆料运输通道。

(4)在挂篮上安装底模板6和侧模板7,制安钢筋;在模板上安装振捣器。

(5)在墩顶及0号块上安放小型混凝土搅拌机8和布料机9;并将配合比及含水率等工艺参数均符合设计要求的混凝土骨料吊运到0号块顶储存备用。

(6)在1号梁节段内安放下料管10;下料管的不知间距及位置应进行方案比选,确保施工质量并有益于施工效率的提高;同时下料管下口的倾倒混凝土拌合料高度应满足规范要求。

(7)将混凝土搅拌机8搅拌出的混凝土骨料利用布料机9均匀散布在1号梁节段内至规定厚度;填铺参数根据拉筋、预应力钢束布置位置和数量及内模板11的特点相协调,并结合试验数据设定;根据需要上提下料管10。

(8)利用模板上振捣器对已填铺混凝土骨料进行振捣,必要时可以在已填铺混凝土骨料顶面加平板振捣器。

(9)根据设计文件设置拉筋、预应力管道,最后安装内模板11。

(10)重复(7)~(9),直至混凝土骨料填筑至箱梁顶面。

(11)安装顶模板。

(12)注浆并同时利用振捣器进行全梁段振捣。对节段进行压浆前,应利用真空泵5对1号节段进行真空处理,梁段内的真空度应达到设计值;再利用压浆机4对1号梁段进行压浆并用振捣器振捣。

(13)养护及拆模、张拉预应力钢筋。

(14)前移挂篮3,施工下一梁段。

(15)重复上述步骤,直至全桥合龙。

真空泵5与压浆机4可以布置在0号块内部;其他节段施工时可以根据梁顶场地情况择优布置。

2.4 结论及建议

(1)连续刚构桥梁体的大部分作业均可在梁顶完成,避免了混凝土长距离输送,避免了泵送堵管导致梁体不能顺利浇筑的情况。

(2)采用骨料填筑方案可以降低混凝土中的水泥浆用量,降低混凝土中水泥的水化热,降低了自然条件对成桥过程的不利影响。

(3)真空辅助压浆技术提高了混凝土的密实度,改善了混凝土的成品质量,减少了蜂窝麻面等病害。

(4)混凝土可以按照不考虑施工成型过程的影响,仅按照理论上混凝土强度需求进行配置水泥浆用量。从而可以减少因提高施工和易性而增加的水泥浆量,降低造价。

(5)与常规做法相比,可以避免预应力管道与浇筑混凝土所用下料筒空间冲突问题。

3 结 论

通过本文所述的填注混凝土连续刚构桥和预制 吊装钢筋2个方案,可以有效改善连续刚构桥结构体系在特殊条件下的应用难度,节省工期,减少投资,保证安全。