Pt-Pd/SiO2-Al2O3催化剂芳烃加氢饱和性能研究

张孔远,杨 光,何金康,纵秋云,马 亮

(1.中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580;2.青岛联信催化材料有限公司)

近年来,随着交通运输和制造业的发展,市场对高质量润滑油的需求量越来越大[1]。以煤制合成气为原料生产的费-托合成油具有低硫、低芳烃、低氮等特点,是生产高端润滑油基础油的理想原料。费-托合成油经加氢处理-减压蒸馏-异构脱蜡-后加氢(补充)精制可以得到满足API Ⅲ+要求的润滑油基础油[2]。其中,后加氢精制过程主要用于异构脱蜡油中的少量芳烃的饱和,改善产品颜色及氧化安定性,提高基础油质量。

芳烃加氢饱和催化剂的载体主要有γ-Al2O3、无定形硅铝、B2O3-Al2O3、TiO2、TiO2-Al2O3、SiO2等非分子筛类载体和USY、HY、H-丝光沸石等分子筛类载体[3]。分子筛类载体的酸性位以B酸为主,且其酸性较强,因而耐硫性强,同时也因其酸性较强,导致裂解产物量和结焦量增加,催化剂寿命缩短。弱酸性或非酸性载体的酸性位以L酸为主,且酸强度较弱,因而其耐硫性差,但其对液体产物的选择性较高,裂解活性和结焦率较低。该类载体的孔径一般较大,可满足大分子芳烃的加氢要求[4]。但对于重质馏分油中芳烃的饱和反应也需要一定数量的B酸,催化剂载体中适量的B酸中心有利于吸附油品中的芳烃分子,提高催化剂芳烃加氢活性[5]。扈林杰等[6]制备了不同酸性载体Al2O3、F-Al2O3、无定形硅铝及Y分子筛负载的Pd催化剂,以甲苯-正己烷为模型化合物考察催化剂的加氢活性和耐硫性能,发现载体的B酸酸量从Al2O3、F-Al2O3、无定形硅铝到HY分子筛依次增加,而L酸酸量变化方向相反;催化剂的芳烃加氢活性和耐硫性能与 B酸酸量存在明显的正相关关系,与 L酸无关。

作为芳烃加氢饱和催化剂载体,无定形硅铝具有较大的比表面积、孔体积和孔径,同时具有较适宜的酸性,可以提高重质馏分油加氢催化剂的芳烃加氢活性和耐硫性能。但无定形硅铝的Al2O3/SiO2摩尔比对催化剂的孔结构性质、酸性质和加氢活性有较大的影响。Venezia等[7]考察了不同Al2O3含量(质量分数为0,8%,14%,28%,100%)的无定形硅铝负载的Au-Pd双金属催化剂的甲苯加氢活性和耐硫性,发现有S存在下,由Al2O3质量分数14%的载体制备的催化剂具有较高的甲苯加氢转化率。孙国方等[8]采用 SiO2质量分数分别为5%,10%,20%,30%,40%的无定形硅铝制备了Pt-Pd/SiO2-Al2O3催化剂,发现SiO2质量分数为30% 时催化剂的中强酸酸量最大,芳烃加氢效果最好;以中海油惠州炼化分公司加氢裂化尾油脱蜡油为原料对该催化剂进行了芳烃加氢效果考察,油品中芳烃质量分数可从原料的3.55%降到0.38%。

润滑油基础油后加氢精制催化剂一般选用贵金属Pt-Pd作为加氢活性组分。Pt-Pd前躯物种类和浸渍液性质对Pt-Pd/SiO2-Al2O3催化剂的性质同样有较大的影响。蔡烈奎等[3]以硝酸钯和氯铂酸铵为Pt-Pd前躯物,考察了浸渍液pH对Pt-Pd/SiO2-Al2O3催化剂橡胶填充油加氢活性的影响,发现pH为9.0~9.5时制备的催化剂具有更好的橡胶填充油加氢精制活性。王建伟[9]分别以氯钯酸、二氯四氨合钯、醋酸钯制备Pd/SSY催化剂,考察了钯前躯物对催化剂甲苯加氢活性的影响,发现以氯钯酸为前躯物制备的催化剂具有较好的加氢活性和耐硫性能。

综上所述,载体性质、Pt和Pd前躯物种类、浸渍液性质和Pt/Pd比例等对催化剂的润滑油基础油后加氢精制性能有较大的影响。本研究选取无定形硅铝和氢氧化铝干胶为主要原料制备不同SiO2含量的SiO2-Al2O3载体,以氯铂酸和氯化钯为Pt、Pd前躯物配置浸渍液,采用等体积浸渍法制备Pt-Pd/SiO2-Al2O3催化剂,考察SiO2含量以及浸渍液中盐酸浓度对Pt-Pd/SiO2-Al2O3催化四氢萘加氢活性的影响。

1 实 验

1.1 试 剂

盐酸、四氢萘、十氢萘、异辛烷、浓硝酸、氯铂酸、氯化钯,均为分析纯,国药集团化学试剂有限公司产品;无定形硅铝,工业纯,SiO2质量分数为40%,Sasol(德国)化学有限公司产品;氢氧化铝干胶,工业纯,山东烟台恒辉化工有限公司产品。

1.2 催化剂制备

1.2.1不同SiO2含量Pt-Pd/SiO2-Al2O3催化剂制备

将一定量SiO2质量分数为40%的无定形硅铝和氢氧化铝干胶按不同比例混合均匀,在双螺杆挤条机上挤出直径为1.2 mm的三叶草条,经120 ℃干燥4 h、550 ℃焙烧4 h,制得SiO2质量分数分别为20%,25%,30%,35%,40%的SiO2-Al2O3载体,分别记为SA-20,SA-25,SA-30,SA-35,SA-40。以六水氯铂酸和氯化钯作为Pd、Pt前躯物,控制催化剂中Pd质量分数为0.30%、Pt质量分数为0.15%配制Pt-Pd浸渍液,采用等体积浸渍法浸渍制得的SiO2-Al2O3载体,经120 ℃干燥6 h、450 ℃焙烧3 h,制得Pt-Pd/SiO2-Al2O3催化剂,分别记为CAT-20,CAT-25,CAT-30,CAT-35,CAT-40。

1.2.2不同浓度盐酸浸渍液下Pt-Pd/SiO2-Al2O3催化剂制备

选取载体中SiO2质量分数为40%的SiO2-Al2O3载体,控制Pt-Pd浸渍液盐酸浓度分别为0,0.1,0.5,1.0 mol/L,浸渍SiO2-Al2O3载体,其他条件同1.2.1节,制得的Pt-Pd/SiO2-Al2O3催化剂分别记为HCl-0,HCl-0.1,HCl-0.5,HCl-1.0。

1.3 催化剂表征

采用美国Micromertics公司生产的ASAP2020型自动吸附仪分析催化剂的孔结构性质;采用荷兰Panalytical B.V公司生产的X’Pert PROMPD型X射线衍射仪分析催化剂的晶相组成(XRD);采用美国惠普公司生产的Chem3000型吸附仪,以NH3为探针分子,分析催化剂的酸量和酸强度(NH3-TPD);采用ZEISS Axio Scope A1 pol显微镜对催化剂活性组分分布进行分析;采用日本JEOL公司生产的JEM-2100型透射电子显微镜观察催化剂的活性组分粒径大小;采用美国Thermo Nicolet公司生产的Nexus傅里叶变换红外光谱仪分析催化剂的表面酸性质。

1.4 催化剂预还原

在反应压力为2 MPa、氢气流量为100 mL/min的条件下,将催化剂床层以2 ℃/min的速率升温到120 ℃,干燥2 h,再以2 ℃/min的速率升温到350 ℃,还原4 h。

1.5 催化剂的活性评价

催化剂活性评价采用10 mL固定床反应器,催化剂装量为5 mL,评价原料为2%(w)四氢萘+10%(w)十氢萘+88%(w)异辛烷的混合物。催化剂还原后降至反应温度,在反应压力为2 MPa、体积空速为4 h-1、氢油体积比为300、反应温度为60~80 ℃的条件下进行反应,到达反应条件后稳定6 h,取2 h累计液体样,采用安捷伦科技(上海)有限公司生产的Agilent GL 7890气相色谱仪分析加氢产物的组成。

以四氢萘转化率来评价催化剂的芳烃加氢活性,反应中四氢萘加氢生成十氢萘。

2 结果与讨论

2.1 SiO2含量对Pt-Pd/SiO2-Al2O3催化剂性能的影响

2.1.1SiO2含量对Pt-Pd/SiO2-Al2O3孔结构性质的影响

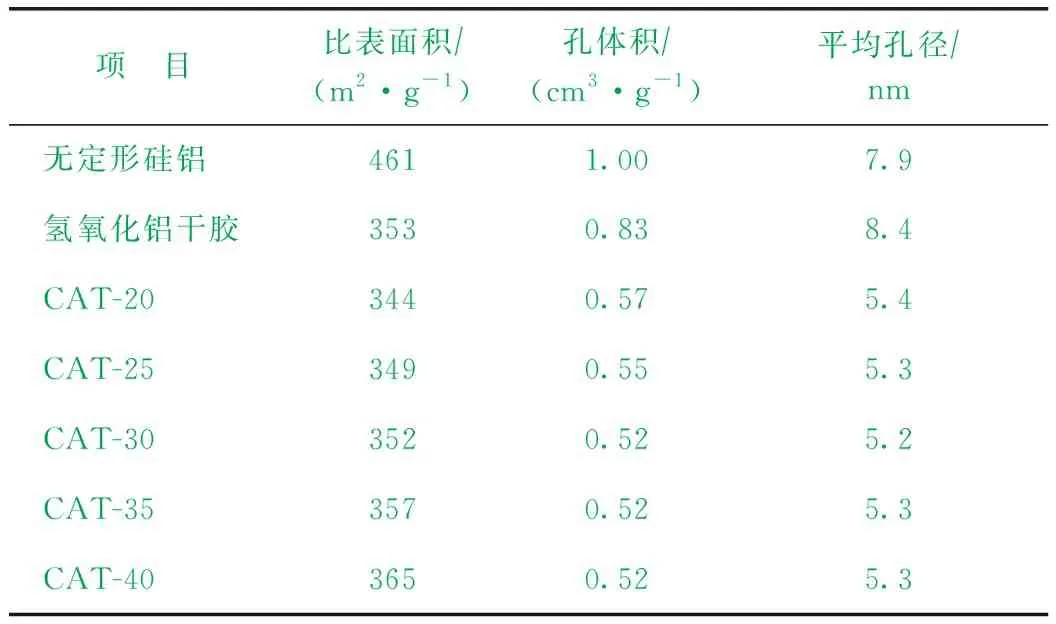

表1为不同SiO2含量Pt-Pd/SiO2-Al2O3催化剂的孔结构性质。从表1可以看出:随着SiO2含量增加,Pt-Pd/SiO2-Al2O3催化剂的比表面积逐渐增大,孔体积和平均孔径减小,SiO2质量分数大于30%后催化剂的孔体积和平均孔径基本没有变化;随着SiO2含量增加,载体和催化剂中无定形硅铝占比增加,氢氧化铝干胶占比减小,载体和催化剂的比表面积增加,孔体积减小,平均孔径减小。与无定形硅铝和氢氧化铝干胶相比,催化剂的比表面积、孔体积和平均孔径均有所降低,这是因为载体制备过程中加入的硝酸黏结剂对无定形硅铝和氢氧化铝干胶的孔结构有一定的破坏;同时氢氧化铝干胶在制备载体焙烧过程中转化为γ-Al2O3,催化剂经载体成型和浸渍活性组分后两次焙烧,使部分孔坍塌和熔结;此外,浸渍过程中活性组分沉积到催化剂的孔道中,造成催化剂孔径减小,由于金属含量相同,不同SiO2含量催化剂的平均孔径相差不大。

表1 不同SiO2含量Pt-Pd/SiO2-Al2O3催化剂的孔结构性质

2.1.2SiO2含量对Pt-Pd/SiO2-Al2O3催化剂晶相组成的影响

图1为不同SiO2含量Pt-Pd/SiO2-Al2O3催化剂的XRD图谱。从图1可以看出:催化剂均在2θ为66.8°,46.2°,39.1°,36.8°,22.0°处出现特征峰。其中2θ为22°附近的宽峰对应无定形SiO2的峰,2θ为66.8°,46.2°,39.1°,36.8°处的峰对应γ-Al2O3的特征峰,没有产生新的硅铝化合物的衍射峰;随着SiO2含量的增加,无定形SiO2特征峰的信号强度逐渐增强,γ-Al2O3特征峰的信号强度逐渐减弱;未观察到Pt、Pd的特征峰,主要是由于其负载量较低且分散度高。

图1 不同SiO2含量Pt-Pd/ SiO2-Al2O3催化剂的XRD图谱—SiO2; ★—γ-Al2O3

2.1.3SiO2含量对Pt-Pd/SiO2-Al2O3催化剂酸性质的影响

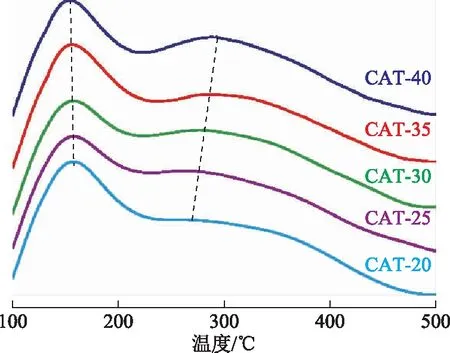

图2为不同SiO2含量Pt-Pd/SiO2-Al2O3催化剂的NH3-TPD曲线。从图2可以看出:Pt-Pd/SiO2-Al2O3催化剂存在2个NH3脱附峰,另一个为150~220 ℃的弱酸峰,一个为220~350 ℃的中强酸峰;随着催化剂中SiO2含量增加,弱酸处吸附NH3的脱附峰逐渐向低温方向移动,中强酸处吸附NH3的脱附峰逐渐向高温方向移动,并且脱附峰面积逐渐变大。这说明随着催化剂中SiO2含量增加,弱酸酸性减弱,中强酸酸性增强,且中强酸酸量增加。这是由于随着SiO2含量的增加,催化剂中能提供中强酸中心的Si—O—Al键增加[10]。

图2 不同SiO2含量Pt-Pd/SiO2-Al2O3催化剂的NH3-TPD曲线

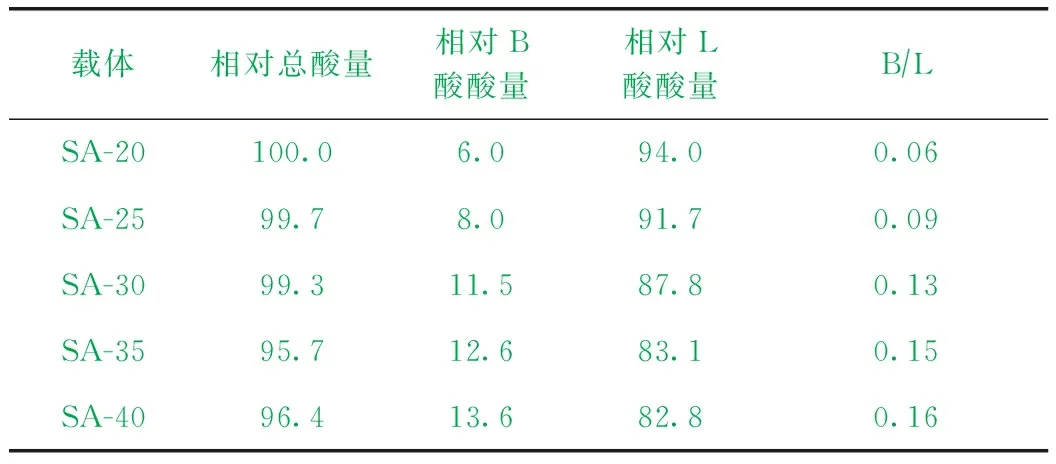

表2为不同SiO2含量SiO2-Al2O3载体的酸分布。从表2可以看出:SiO2-Al2O3载体中的酸中心主要是L酸中心,B酸中心的数量较少;随着SiO2含量增加,载体中L酸中心的数量不断减少,B酸中心的数量不断增加,同时B酸和L酸的酸量比(B/L)不断增大。由于Pt-Pd/SiO2-Al2O3催化剂中Pt、Pd含量很低,催化剂的表面酸性质主要由SiO2-Al2O3载体提供。

表2 不同SiO2含量SiO2-Al2O3载体的酸分布

2.1.4SiO2含量对Pt-Pd/SiO2-Al2O3催化剂中Pt-Pd分散性的影响

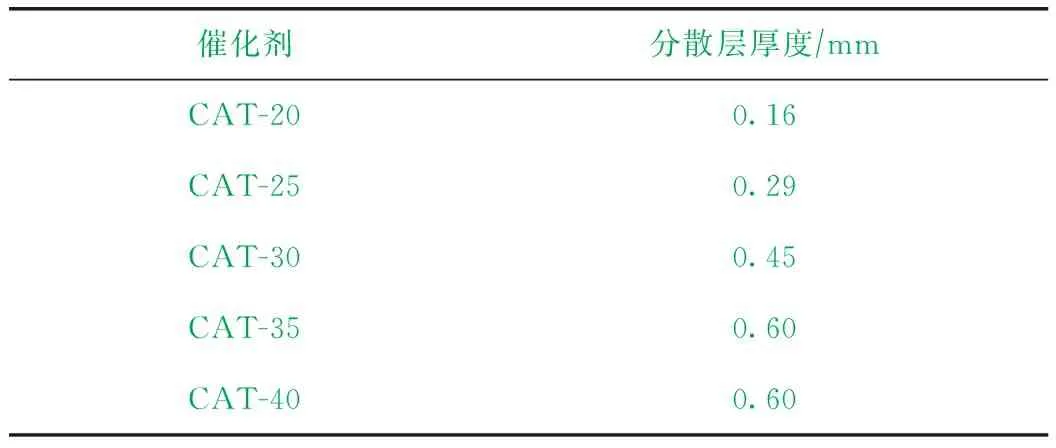

将Pt-Pd/SiO2-Al2O3催化剂还原后,切取断面,采用ZEISS Axio Scope A1 pol显微镜进行金相分析,催化剂的截面照片见图3,紫色部分为活性组分还原后的颜色,白色部分为SiO2-Al2O3载体的颜色。表3为Pt-Pd在不同SiO2含量Pt-Pd/SiO2-Al2O3催化剂上的分散层厚度。

图3 不同SiO2含量Pt-Pd/SiO2-Al2O3催化剂的横截面金相显微镜照片

表3 Pt-Pd在不同SiO2含量催化剂上的分散层厚度

从图3可以看出,随着载体中SiO2含量的增加,紫色沿载体逐渐由外至内扩散,内部白色逐渐消失。从表3可以看出,随着载体中SiO2含量的增加,催化剂中的活性组分分散层厚度逐渐增大,并逐渐由蛋壳型变成均匀型,在SiO2质量分数达到35%时,催化剂上的Pt-Pd呈均匀分布。

界面化学理论认为,活性离子可以与载体表面羟基发生相互作用形成一种表面配合物[11],以Al2O3和[PdCl4]2-为例:

由于Al的金属性比Si强,所以Al2O3与活性组分前躯体之间形成的配位键较强,会阻碍活性组分进一步进入载体内部。SiO2与活性组分前躯体间形成的配位键较弱,所以对于SiO2含量高的载体,活性组分更易进入载体内部。但是并不是SiO2含量越高越好,SiO2含量越高活性组分与载体间的结合越弱,活性组分在焙烧、还原过程中更易发生烧结,导致活性组分的晶粒变大,从而导致催化剂活性下降[12]。

2.1.5SiO2含量对Pt-Pd/SiO2-Al2O3催化剂中Pt-Pd分散度的影响

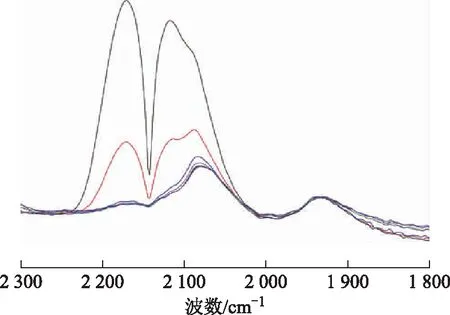

Pt-Pd负载量低,分散度好,可以通过研究催化剂表面吸附物种的红外光谱对催化剂的活性中心进行研究[13]。采用CO吸附原位红外分析方法,考察不同SiO2含量Pt-Pd/SiO2-Al2O3催化剂对CO化学吸附的差异。将还原好的Pt-Pd/SiO2-Al2O3催化剂在180 ℃下用N2吹扫1 h,除去催化剂上吸附的氢气,降至室温,通入CO吸附0.5 h,停止通CO,开始通入N2,用N2将物理吸附的CO去除,测量催化剂表面吸附CO的红外光谱信号。图4为N2吹扫过程中CAT-35催化剂红外光谱中CO吸附信号随吹扫时间的变化情况,其他4个催化剂样品结果类似。

图4 CAT-35催化剂红外光谱中CO吸附信号随N2吹扫时间的变化N2吹扫时间,min: —3; —10; —20; —35; —40; —50; —60

从图4可以看出:在N2吹扫前,Pt-Pd/SiO2-Al2O3催化剂的CO吸附红外光谱中出现了3个峰,峰位分别为2 170,2 117,1 933 cm-1,其中波数2 170 cm-1和2 117 cm-1处的峰归属于CO的一种弱吸附,波数1 933 cm-1处的峰归属于CO的桥式吸附[14];在N2不断吹扫的过程中,波数2 170 cm-1处的特征峰逐渐消失,波数2 117 cm-1处的特征峰逐渐向低波数方向移动,同时强度不断减弱,最终剩下波数2 078 cm-1处的线式吸附峰;整个吹扫过程中,桥式吸附峰的强度并未随N2吹扫而减弱。经过N2不断地吹扫,催化剂表面的CO吸附趋于稳定,包括波数1 933 cm-1处的桥式吸附峰和2 078 cm-1处的线式吸附峰,归属于CO化学吸附。

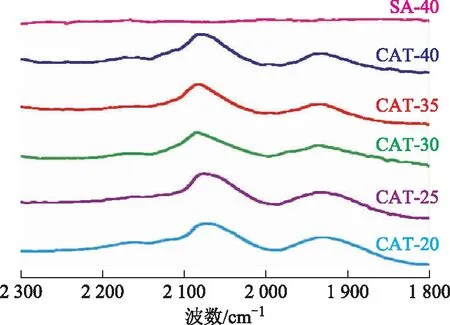

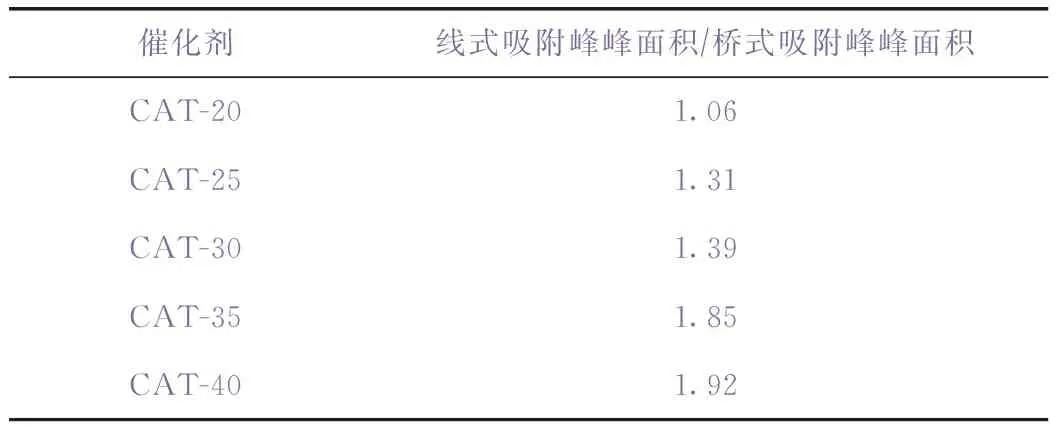

图5为SA-40载体和不同SiO2含量Pt-Pd/SiO2-Al2O3催化剂表面化学吸附CO的原位红外光谱。从图5可以看出:SA-40载体在N2吹扫过后并未出现CO的化学吸附峰,而Pt-Pd/SiO2-Al2O3催化剂都存在CO的线式吸附峰和桥式吸附峰,说明红外谱图中出现的CO的线式吸附峰和桥式吸附峰是由活性组分Pt和Pd吸附CO产生的,载体并不对CO产生明显的化学吸附;并且Pt-Pd/SiO2-Al2O3催化剂的CO线式吸附峰强度明显大于桥式吸附峰强度,说明催化剂上负载的活性金属具有较好的分散性。对不同Pt-Pd/SiO2-Al2O3催化剂的线式吸附峰与桥式吸附峰的面积比进行计算,结果见表4。

图5 不同SiO2含量Pt-Pd/SiO2-Al2O3催化剂表面化学吸附CO的原位红外光谱

从表4可以看出,随着催化剂中SiO2含量的增加,CO线式吸附峰峰面积与桥式吸附峰峰面积的比值不断增大。线式吸附峰占比大从一定程度上可以说明催化剂上有相对较多的处于边、角位上的Pt、Pd原子,说明其具有更好的分散度。

表4 不同SiO2含量Pt-Pd/SiO2-Al2O3催化剂的线式吸附峰峰面积/桥式吸附峰峰面积

2.1.6SiO2含量对Pt-Pd/SiO2-Al2O3催化剂四氢萘加氢活性的影响

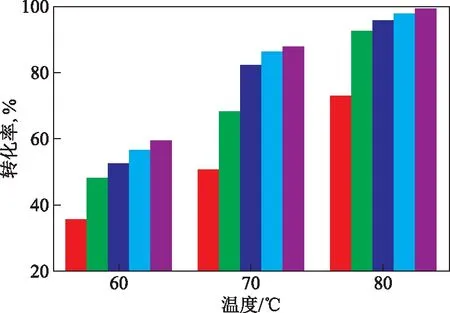

在反应压力为2 MPa、体积空速为4 h-1、氢油体积比为300、反应温度分别为60,70,80 ℃的条件下,对不同SiO2含量Pt-Pd/SiO2-Al2O3催化剂进行四氢萘加氢活性评价,结果见图6。

图6 不同SiO2含量Pt-Pd/SiO2-Al2O3催化剂的加氢活性■—CAT-20; ■—CAT-25; ■—CAT-30; ■—CAT-35; ■—CAT-40

从图6可以得出,在相同温度下,随着Pt-Pd/SiO2-Al2O3催化剂中SiO2含量的增加,四氢萘转化率由高到低的顺序为:CAT-40>CAT-35>CAT-30>CAT-25>CAT-20。催化剂的芳烃加氢活性与其比表面积和酸性质随SiO2含量的变化规律以及活性组分分散度的变化规律一致。随着SiO2含量的增加,催化剂比表面积和B酸酸量增加,活性组分Pt-Pd的分布由CAT-20,CAT-25,CAT-30的蛋壳型变为CAT-35与CAT-40的均匀型,CAT-40上活性组分的分散度比CAT-35高,活性略高于CAT-35。

2.2 浸渍液盐酸浓度对Pt-Pd/SiO2-Al2O3催化剂性能的影响

2.2.1不同盐酸浓度配制浸渍液的pH

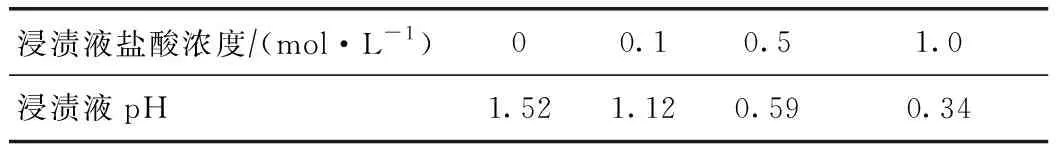

测定不同盐酸浓度配制浸渍液的pH,结果见表5。从表5可以看出,随着浸渍液中盐酸浓度的增加,浸渍液的pH不断降低。盐酸作为强酸,可以电离出大量的H+,盐酸浓度增加,浸渍液pH降低。

表5 不同盐酸浓度配制浸渍液的pH

2.2.2浸渍液盐酸浓度对Pt-Pd粒子粒径分布的影响

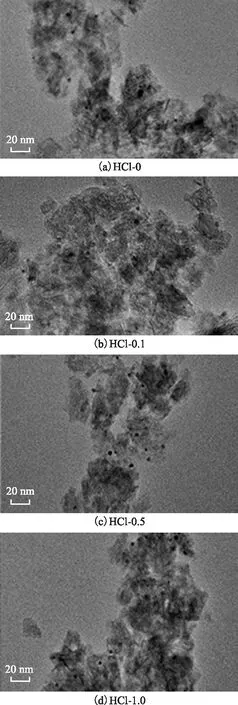

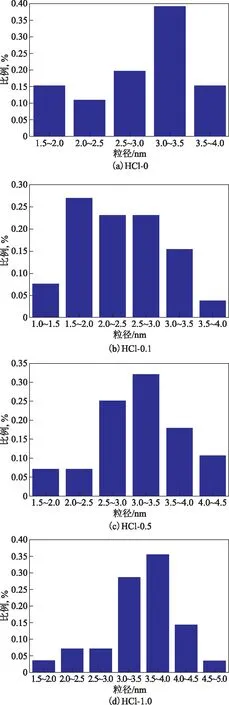

由于所制备的Pt-Pd/SiO2-Al2O3催化剂中Pt-Pd总负载量(w,下同)为0.45%,试验过程中发现透射电镜很难观测到Pt-Pd粒子,所以将Pt-Pd的总负载量同比例放大至0.72%(0.24%Pt、0.48%Pd),采用透射电镜进行拍照,观察不同盐酸浓度浸渍液制备催化剂中Pt-Pd粒子粒径的分布情况。图7为不同盐酸浓度浸渍液制备Pt-Pd/SiO2-Al2O3催化剂的透射电镜照片,图8为Pt-Pd粒子粒径的统计结果。

图7 不同盐酸浓度浸渍液制备催化剂的透射电镜照片

图8 不同盐酸浓度浸渍液制备催化剂的活性组分粒径相对数量分布

结合图7和图8可以看出,随着浸渍液中盐酸浓度的增加,催化剂上负载的活性组分Pt-Pd粒子的平均粒径先减小后增大,HCl-0.1催化剂中活性组分的平均粒径最小。盐酸作为强酸,其浓度的增加时会在浸渍液中电离出大量的H+,H+会与载体表面的羟基结合形成OH2+,对[PtCl6]2-和[PdCl4]2-起静电吸附作用的正电荷数量增多,Pt、Pd更易进入载体内部,在载体上的分布变得更均匀。随着盐酸浓度的进一步增大,载体表面的OH2+进一步增多,导致更多的Pt-Pd前躯物吸附在载体表面并发生配位交换反应,导致Pt-Pd分散度下降。

2.2.3浸渍液盐酸浓度对Pt-Pd/SiO2-Al2O3催化剂四氢萘加氢活性的影响

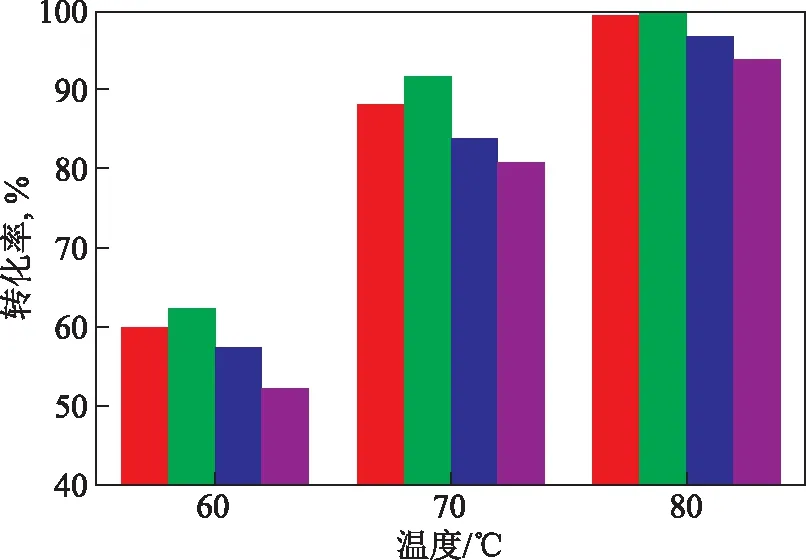

图9为不同盐酸浓度浸渍液制备Pt-Pd/SiO2-Al2O3催化剂在反应压力为2 MPa、体积空速为4 h-1、氢油体积比为300、反应温度分别为60,70,80 ℃条件下的四氢萘加氢活性评价结果。从图9可以看出,随着浸渍液中盐酸浓度的增加,四氢萘的转化率先增大后减小,浸渍液中盐酸浓度为0.1 mol/L时,所制备催化剂的四氢萘加氢活性最高,在反应温度为80 ℃时,四氢萘转化率达到99.6%。四氢萘加氢活性与Pt-Pd在催化剂上分散规律一致,Pt-Pd分散性越好,催化剂的芳烃加氢活性越高。

图9 不同盐酸浓度浸渍液制备催化剂的四氢萘加氢活性■—HCl-0; ■—HCl-0.1; ■—HCl-0.5; ■—HCl-1.0

3 结 论

(1)随SiO2含量的增加,Pt-Pd/SiO2-Al2O3催化剂的比表面积逐渐增大,孔体积和平均孔径减小;SiO2质量分数大于30%后孔体积和平均孔径基本不再变化。SiO2含量对Pt-Pd/SiO2-Al2O3催化剂的晶相组成基本没有影响。

(2)SiO2含量会影响活性组分在Pt-Pd/SiO2-Al2O3催化剂上的分散形式和分散度,在SiO2质量分数20%~40%的范围内,随着SiO2含量的增加,活性组分更易扩散至载体中心,活性组分分散形式逐渐由蛋壳型变为均匀型,分散度逐渐增大。

(3)在SiO2质量分数20%~40%的范围内,随着SiO2含量的增加,Pt-Pd/SiO2-Al2O3催化剂的四氢萘加氢活性逐渐增大;载体中SiO2质量分数为40%时催化剂的四氢萘加氢活性最高。在反应压力为2 MPa、体积空速为4 h-1、氢油体积比为300、反应温度为80 ℃的条件下,四氢萘转化率可达99.6%。

(4)浸渍液中,低的盐酸浓度有利于小粒子Pt-Pd的生成;当盐酸浓度大于0.1 mol/L时,Pt-Pd分散度降低。由0.1 mol/L的盐酸浸渍液制备的Pt-Pd/SiO2-Al2O3催化剂四氢萘加氢转化率最高。