SMA-13沥青路面施工技术在道路改造提升工程中的应用

何荣林

(福建恒安达建设发展有限公司,福建 漳州 363000)

0 引言

SMA-13沥青混合料是由稳定剂、粗细集料、改性沥青和填料等组成的嵌挤密实型沥青混合料,其具有良好高温稳定性、水稳定性和低温抗裂性等优点[1],被广泛地应用于重交通道路路面。但是SMA-13沥青混合料属于热拌沥青混合料,粗集料、改性沥青、填料多,细集料少,在施工过程中容易受到外界因素的影响,易导致材料质量不符合施工要求。SMA-13沥青混合料对配合比设计、工序步骤和施工要求等要求较高,施工技术较为复杂,施工质量控制难度较大。为确保SMA-13沥青路面施工质量,本文结合工程实例对SMA-13沥青路面施工技术进行探讨。

1 工程概况

漳州西湖生态园道路工程——胜利西路道路改造提升工程,起始于上坂路,终于惠民路,线路呈南北走向,道路等级为城市主干路,道路全长约1.4km,实施长度为1.34km,实施红线宽度为51m,设计时速为50km/h,设计使用年限为15年,属于重交通路面。路面类型为沥青混合料,上面层为4cm厚的SMA-13沥青路面,横坡坡度为2.0%。

2 沥青路面原材料的确定

2.1 填料

SMA-13沥青混合料的填料采用消石灰粉和石灰矿粉,填料按照规定抽样送检。其中消石灰粉的试验结果如下:颗粒等级为0.075mm滤网通过量占99.3%,含水率为0.15%,钙镁含量约为65.6%。石灰矿粉的试验结果如下:亲水系数为0.5,塑性指数为3.1%,含水量为0.4%。填料的试验结果均满足技术标准要求。

2.2 改性沥青

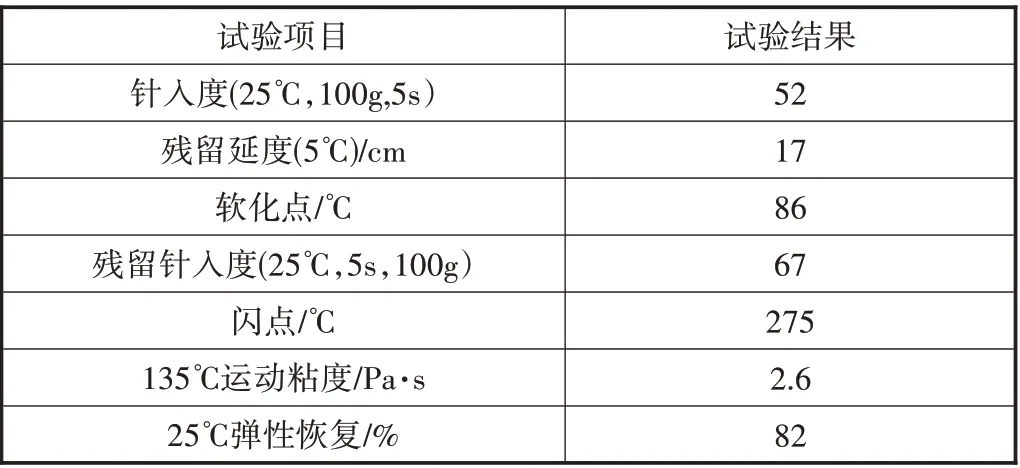

SMA-13沥青混合料所采用的改性沥青型号为SBS(I-D),改性沥青的试验结果如表1所示,试验结果满足技术标准要求。

表1 改性沥青试验结果

2.3 稳定剂

SMA-13沥青混合料的稳定剂选用木质素纤维,其试验结果如下:平均长度为3mm,灰分含量占16.1%,吸油率与纤维质量之比为6.8,含水率为0.5%,试验结果满足技术标准要求。

2.4 粗集料

粗集料采用棱角分明的碎石,岩质为玄武岩,颗粒粒径范围为4.75~9.5mm的列为A料,颗粒粒径范围为9.5~16mm的列为B料。根据要求送检试验,试验结果如下:压碎值为12.6%,针、片状含量为7.6%,含泥量为0.2%,磨光值为43%,沥青的粘附性级别为5级,洛杉矶磨耗损失为16.8%,粗集料的试验结果满足技术标准要求。

2.5 细集料

细集料选用颗粒粒径范围为0~2.36mm的机制砂,列为C料,机制砂试验结果如下:砂当量为73%,亚甲蓝值为1.3g/kg,坚固性指标为9.9%,试验结果满足技术标准要求。

3 配合比设计优化与验证

3.1 配合比设计优化

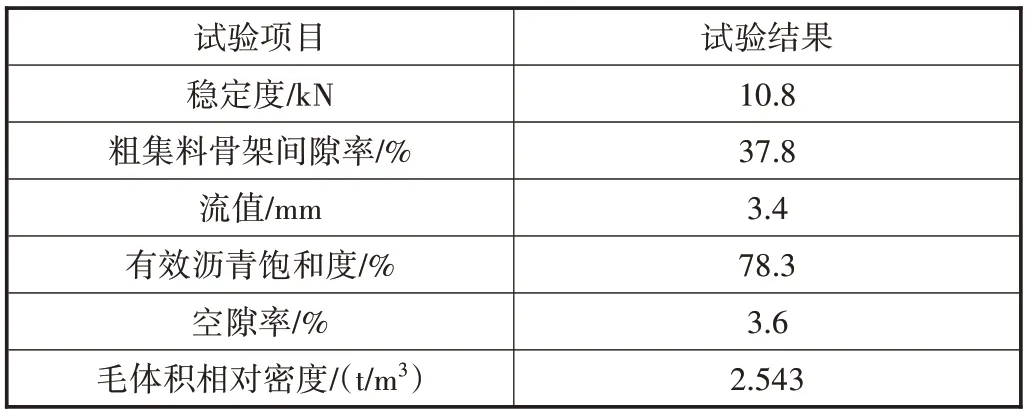

结合SMA-13沥青混合料设计要求和漳州市天气情况,根据类似项目相关设计经验和数值模拟推算,最后确定了SMA-13沥青混合料优化后的配合比设计为A料∶B料∶C料∶稳定剂∶消石灰粉∶石灰矿粉=35∶42∶13∶0.3∶1.5∶8.5。根据试验规程制作马歇尔试件,设置油石比分别为5.6%、5.9%和6.2%,试件制作时应严格按照配合比设计称重下料搅拌,然后按照试验流程进行马歇尔试验,根据试验获得的相关性能指标来选择最佳油石比[2]。经过对3组试件马歇尔试验数据进行综合分析与比较,得出油石比为5.9%的试件试验性能最佳,因此确定最佳油石比为5.9%。其对应的试验结果如表2所示,试验结果满足规范要求。

表2 SMA-13沥青混合料马歇尔试验结果

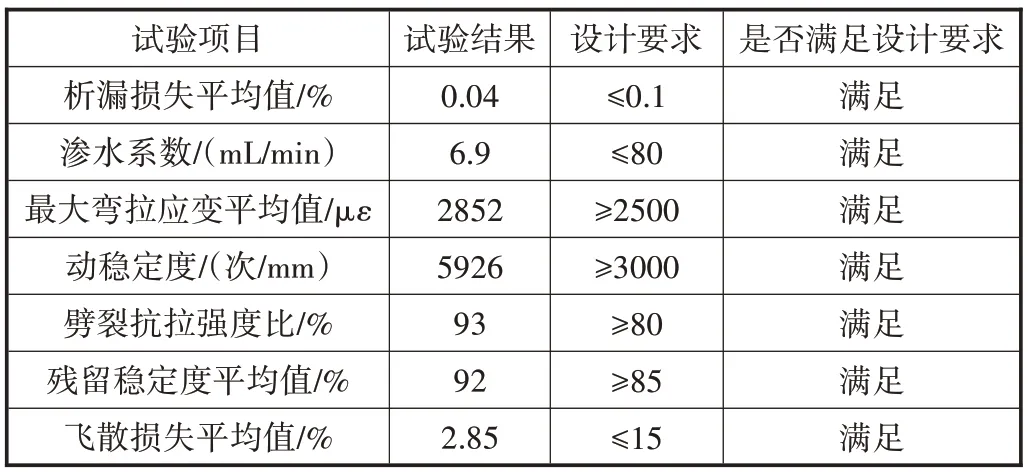

3.2 路用性能验证

为了更好地了解与验证SMA-13沥青混合料的相关路用性能,严格按照试验规程与标准对试件进行试验,试验结果如表3所示,试验结果均满足设计要求。

表3 SMA-13沥青混合料路用性能验证

4 施工工艺控制

4.1 施工温度控制

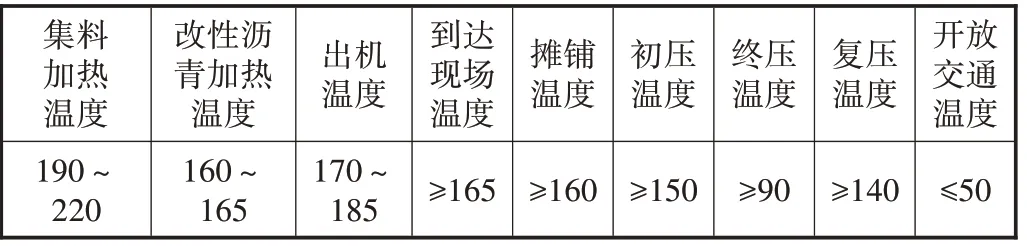

众所周知,SMA-13沥青混合料整个施工过程都应严格按照规范要求做好施工温度控制工作,主要是因为组成材料中的改性沥青对温度较为敏感,温度容易影响沥青混合料的质量,从而影响到沥青混合料的施工质量[3]。施工温度控制值具体如表4所示,如果沥青混合料开始摊铺时温度低于140℃,或者运至现场时温度值与出机温度值相差≥10℃,或者出机温度值大于195℃,可以判定沥青混合料为废料。

表4 SMA-13沥青混合料施工温度控制表(单位:℃)

4.2 拌和

沥青混合料拌和设备采用间歇式的拌和机,该设备为全自动化装置,拌和开始前检查搅拌设备、保温设备和所有仪器仪表等工作性能是否符合拌和要求,计量仪器的检定是否符合要求,拌和系统的运行是否稳定。拌和设备系统能够实现自动根据控制端输入的配合比设计对集料级配进行识别,接着根据既定的设计程序进行称重与投料,对集料与沥青的加热温度进行严格控制,使得沥青混合料能够按照规范要求进行搅拌[4],搅拌时间应符合规范要求的70~75s,拌和系统能够根据运行情况来收集沥青混合料的集料级配、拌和过程温度、油石比并自动计算出标准差与变异系数等数据,从而能够直观地在操作屏幕上显示沥青混合料的拌和情况与质量,沥青混合料颜色应均匀,无花白料。

4.3 运输

根据作业面开展情况、施工现场所需混合料的供应计划和拌和站的生产能力等因素来合理地确定自卸汽车的数量。经过计算可知,本工程SMA-13沥青混合料需要6辆车进行供应。自卸汽车的车厢应清理干净后按照规定涂刷均匀的隔离剂,为了防止装料出现粗细集料离析现象,分三次进行装料,使得沥青混合料呈“品”字形装车[5],在汽车顶部和侧面设置篷布,防止沥青混合料失温和被雨水淋湿。由于需要随时对车厢内沥青混合料的温度进行量测,所以在车厢底部安设温度量测孔[6],要求温度计插入车厢内的深度不小于15cm。鉴于沥青混合料对温度比较敏感,应严格按照施工方案要求对到达现场的沥青混合料温度进行仔细量测,温度符合要求方可投入使用,对于质量不符合要求的沥青混合料应及时做好退场的工作。沥青混合料质量检查合格后,应将自卸汽车停靠在摊铺机前面进行等待,一般情况下,要求自卸汽车的等待数量为3辆,停靠位置则为摊铺机前10~30cm,从而确保摊铺的连续性。

4.4 摊铺

该工程选用2台摊铺机,前后联合进行摊铺,熨平板按照规定加热至100℃以上,根据技术规程调整自动料位器的位置及高度,选择合适的振动频率,待摊铺机准备就绪后即可开始卸料,注意料斗内的沥青混合料的高度应占据到布料器高度的2/3[7]。根据前面试验段得到的施工参数,比如松铺系数和摊铺速度等,从而确定松铺厚度。摊铺速度根据摊铺情况合理调整,一般为1.5m/min,保持摊铺匀速平稳。摊铺过程中应安排专人检查摊铺段路面的厚度、坡度和平整度等技术指标,使得摊铺质量符合设计及规范要求。

4.5 碾压

摊铺约30m时即可开始碾压施工,采用2台双钢轮压路机从低处往高处进行碾压,压路机启动应平稳和缓慢,防止出现鼓包现象。严格按照初压、复压和终压等步骤进行施工,除了复压为振动碾压外,其余2个工艺的碾压均为静压,其中振动碾压5遍,静压2遍。严格按照规范要求合理地调整碾压速度,相邻轮迹的重叠宽度为20~30cm,碾压应均匀和有序,工艺之间应衔接紧密,终压后路面应无轮迹。鉴于碾压工序质量的重要性,在碾压质量检查中,应严格按照设计要求的平整度和压实度进行核查,如果压实度不足,则应增加碾压遍数,直至压实度符合设计要求。

5 结束语

综上所述,SMA-13沥青路面大面积施工前,应按照规定进行试验段施工,根据试验段的成果来指导沥青路面正式施工。加强沥青混合料原材料质量控制,在传统配合比设计的基础上进行优化,并按照规定进行路用性能验证,确保配合比设计能够符合施工要求。沥青混合料拌和时,按照配合比设计,由拌和设备自动下料与搅拌,拌和质量应符合设计要求。根据现场沥青混合料的需求合理安排运输车辆,运输时注意保温与防雨。本工程沥青路面采用2台摊铺机联合进行摊铺,摊铺应平整,摊铺厚度应符合设计要求。严格按照工艺要求进行碾压,沥青路面应碾压密实和平整。本工程沥青路面施工完成后,按照规定进行压实度、渗水系数、平整度、弯沉值、厚度和构造深度等项目的检测,检测结果均满足设计要求,取得良好的施工效果。