中部槽BTW中板平面加工的创新研究

刘燕鹏

(山西焦煤 汾西矿业集团设备修造厂, 山西 介休 032000)

BTW是一种新型耐磨钢,能承受较大的冲击载荷而不断裂,抗剥落及抗破碎性能是其它耐磨合金钢2倍以上,加工性能及焊接性能良好,焊前无需预热,焊后无需热处理,是目前国内外其它耐磨板所不具备的特点[1]. 使用 BTW耐磨钢板,可降低能源消耗,节省原材料和设备的投资,降低工人的维修强度,减少因中部槽更换带来的间接经济损失。BTW 耐磨钢板已广泛应用于刮板输送机中板上,由于耐磨板硬度太高,中板接口处利用传统的铣削加工,效率低、成本高,制约了刮板输送机的生产周期。在制造刮板输送机的过程中,为满足使用要求,必须在中板两端各加工出一个台阶方便两节中部槽进行衔接[1-3].

目前BTW耐磨板台阶都是利用铣床加工,由于该材料具有强烈的形变诱导硬化特性,在冷加工过程中加工硬化严重,使得刀具损耗快,生产效率低[4]. 为此,需要进行中部槽BTW中板平面加工工艺创新研究。

1 工艺分析与方案制定

1.1 工艺分析

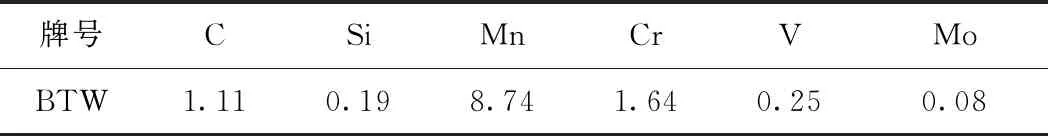

BTW耐磨板属于高锰钢,其化学成分及力学性能见表1,表2.

表1 母材的化学成分表 /%

表2 BTW常规力学性能表

通过表1,2可以看出,BTW耐磨板含碳量较高,导致该材料在冷加工的过程中硬度超过了450 HB. 同时该材料具有强烈的形变诱导硬化特性即越磨越硬,所以不适合批量加工生产。

1.2 方案制定

面对BTW耐磨板在冷加工中遇到的问题,提出采用热加工的方法进行平面加工,即采用碳弧气刨或等离子弧刨刨槽、清根的原理进行粗加工,留下2~4 mm的余量,再通过铣削进行精加工。

通过对比两种刨削方法,发现碳弧气刨的碳棒损耗比较大、烟尘比较多且碳弧气刨容易夹碳。而等离子弧刨成本低、电弧稳定且电弧温度高,是一种理想的热加工方法[5].

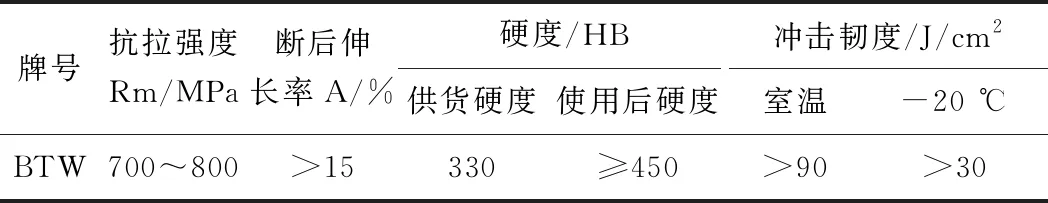

为了使等离子弧刨的直线运动实现连续循环运行,借助OTC机器人火焰切割的运行机构,把刨枪固定在机器人手臂上,利用火焰切割的点火系统与等离子弧的引弧开关进行整合,通过机器人稳定的往复运行,最终形成有一定深度且平整度较高的平面。其设备的组成部分及运行轨迹见图1.

图1 加工轨迹图

2 试验方法

2.1 设备准备

OTC机器人火焰切割手、ESP-150等离子切割/气刨电源、压缩空气机等辅助工具。

2.2 定位措施

为了保证工件的加工平面与机器人手臂的运行轨迹相互平行,设计一种可调节的定位装置,通过三点定位来满足工艺要求。

F1=-0.018X1+0.298X2-0.259X3-0.271X4-0.087X5+0.249X6-0.049X7+0.139X8-0.009X9+0.054X10+0.113X11

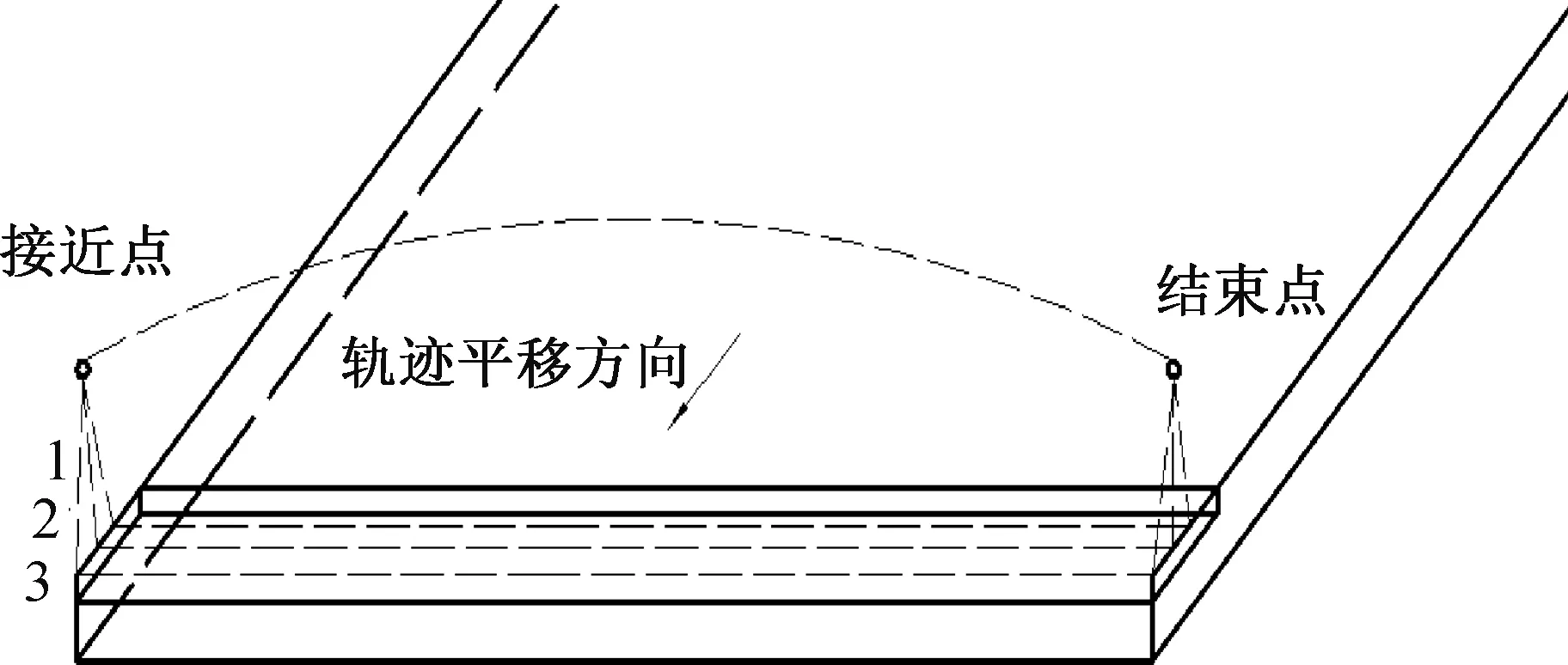

2.3 加工尺寸

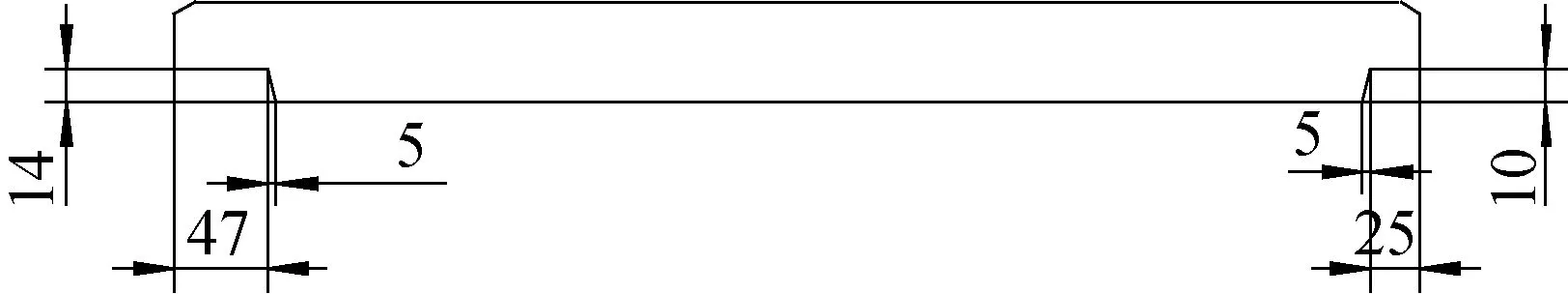

选取刮板输送机中任一规格的中部槽中板作为加工对象进行实验。其加工尺寸见图2.

图2 试验加工尺寸图

2.4 加工过程及效果

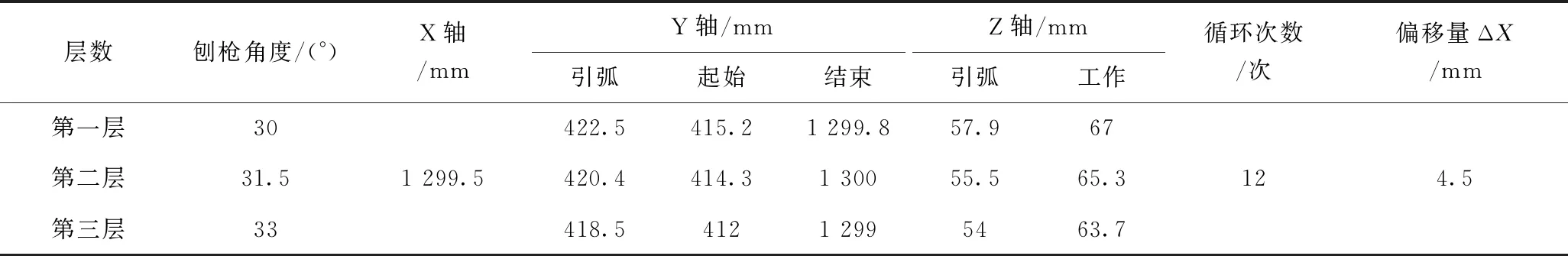

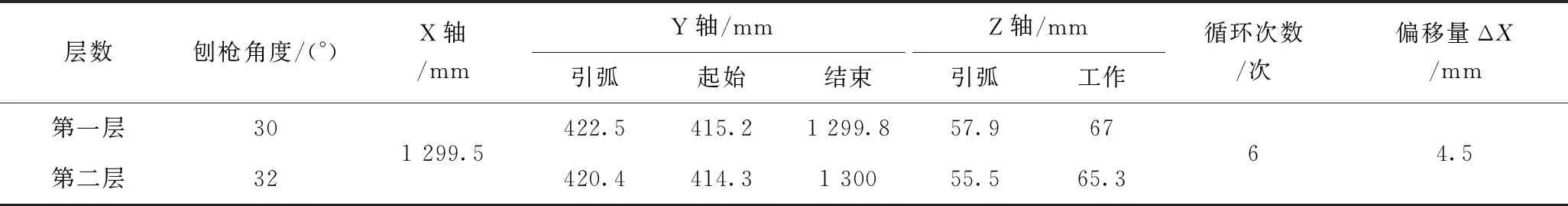

BTW耐磨板的加工参数见表3,4.

表3 b=(47+5) mm的加工参数表

表4 b=(25+5) mm的加工参数表

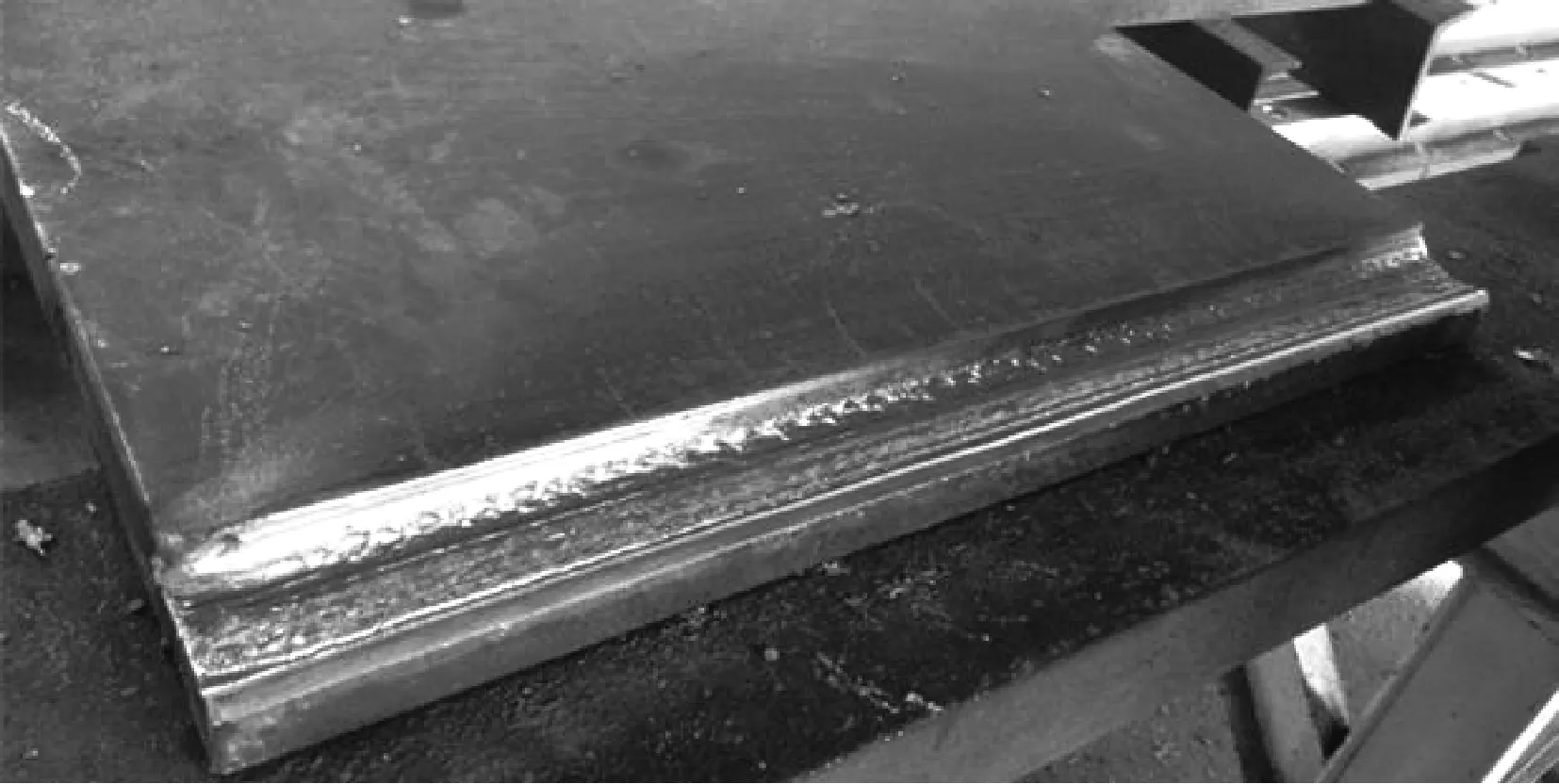

BTW耐磨板粗加工效果图见图3.

图3 工件粗加工效果图

3 试验方法

通过对喷嘴倾角、电流大小、刨削速度、偏移量以及排渣情况反复试验与研究,经过不断的尝试与调整,最终成功完成了BTW耐磨板平面的粗加工。同时,对加工出的平面进行了相关的测试与分析,以便进一步验证此加工工艺的可行性。

3.1 金相组织分析

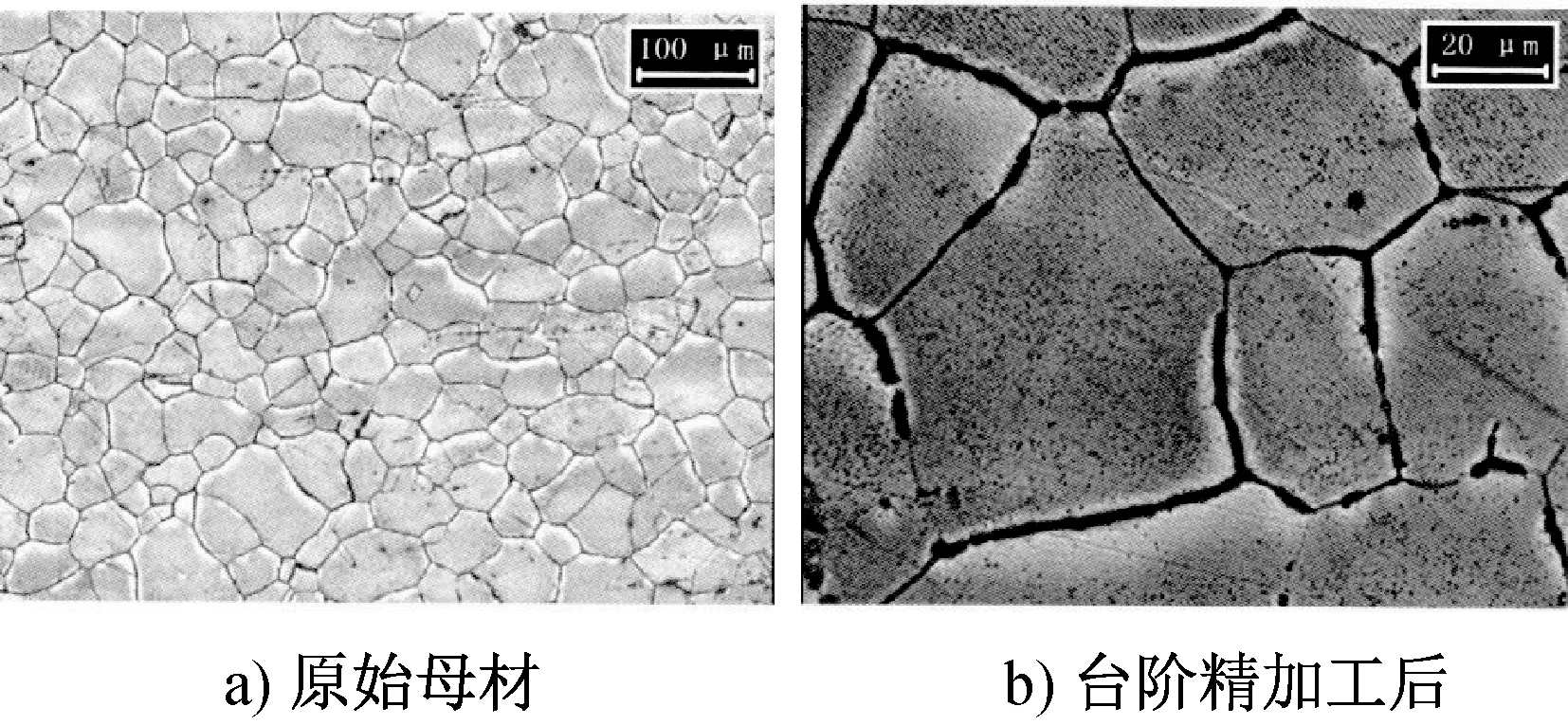

BTW耐磨板台阶采用热加工后,影响母材的组织,所以预留了3 mm加工量。经过铣床精加工后,原始母材和台阶的金相组织见图4.

由图4a)可知,母材原始组织由等轴状的多边形晶粒组成,晶粒内有孪晶,晶粒边界趋向平直化,其组织为奥氏体组织,其母材没有磁性。图4b)是台阶精加工后在20 μm下的显微组织,也是由多边形晶粒组成。晶粒内分布着均匀的弥散碳化物,晶粒边界趋向平直化,其组织与母材组织类似,表面没有磁性,表明采用热加工工艺,不会影响母材的综合性能。

图4 母材和台阶的显微组织图

3.2 硬度检测

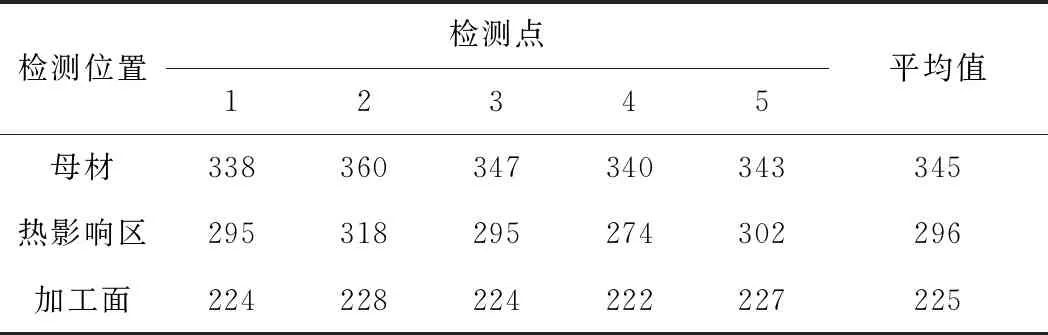

为了保证铣削精加工顺利进行,对已加工的平面、母材以及热影响区进行硬度检测,检测数据见表5.

表5 硬度检测结果表 /HBW

由表5可知,加工面的硬度值比母材低120 HBW,在后续的精加工中,减少了铣刀刀片的消耗量,延长了机床的使用寿命。

3.3 尺寸控制

3.4 效率对比

以一次切削深度4 mm,宽度50 mm,长度820 mm的台阶平面为例,如采用铣床加工大约需要20 min,而采用OTC机器人等离子刨工艺大约需要7 min,生产效率可提高3倍左右,缩短了刮板输送机的制造周期。

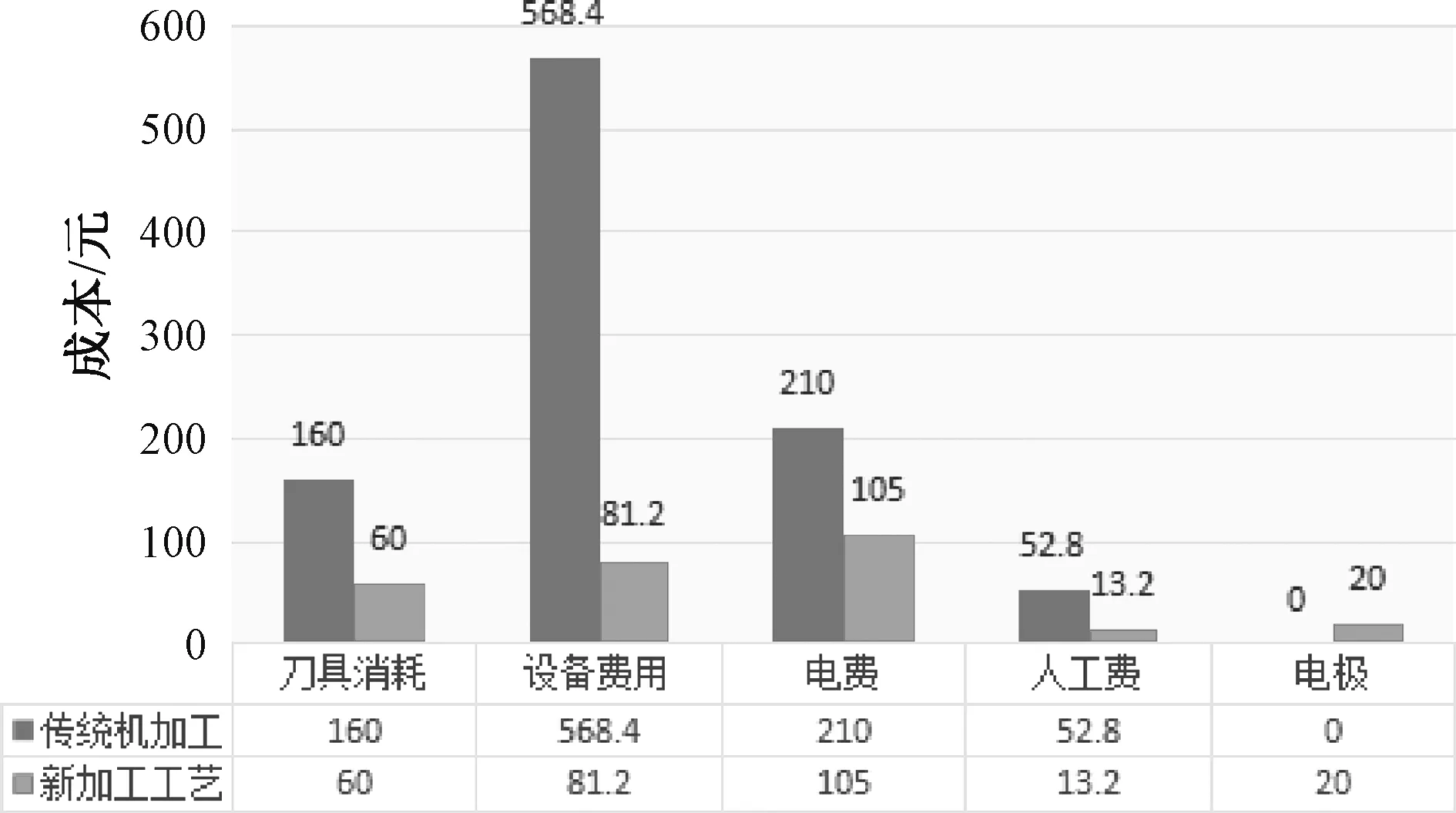

3.5 成本对比

为了能够更加直观地显示出此加工工艺的可行性,与传统机加工的生产成本进行比较。对图3的加工尺寸进行成本计算,具体数据见图5.

图5 加工成本对比表

采用新加工工艺后,加工一件中板可节约生产成本711.8元。一台刮板机约由156节中部槽对接而成,按照实际加工能力测算,中板台阶的加工周期为25天,可节约成本11万元左右。

综合上述分析结果表明,机器人与等离子刨联合应用于BTW耐磨板的平面初加工,实现了机器人智能化稳定性和等离子刨工艺高效性的优势互补。其将等离子刨清焊根,开沟槽的功能,扩展到可以进行金属平面加工,经过OTC机器人改装和程序联动整合,拓宽了OTC机器人的应用领域,提高了设备利用率。

4 结 论

提出对BTW耐磨板台阶采用热加工方式进行初加工,由铣床进行刀校完成最后加工,即通过OTC机器人智能化操作,在中板待加工位置建立起一个三维空间,这个空间通过连续循环的往复运行轨迹,把单道直线运动轨迹按照机器人的程序要求逐条排列,形成有一定深度且平整度较理想的平面,经过多层叠加,可以得到满足要求的工件尺寸。

1) 热加工后的平面硬度值比母材低120 HB,在后续的精加工中,减少了铣刀刀片的消耗量,延长了机床的使用寿命。

2) 母材原始组织为奥氏体组织,初加工后保留3 mm的加工量,在精加工后,台阶的组织仍为奥氏体组织和弥散的碳化物且都没有磁性,不影响母材的综合性能。

3) 采用热加工工艺,加工一个台阶大约只需7 min,生产效率提高了3倍以上。