浅谈轮胎厂设备维保

焦全文,庞永亮

(北京橡胶工业研究设计院有限公司,北京 100143)

轮胎是橡胶工业制品的一种。通过将橡胶、炭黑、白炭黑、辅助添加剂、芳烃油等原材料,混合密炼成胶料。胶料经过挤出、压延、裁断、成型、硫化等多个工序流程,制成各种规格的轮胎。见图1。轮胎厂的设备大体可包括:油料、粉料、炭黑和上辅机控制系统,密炼机设备,开炼机设备,胶片冷却设备,挤出设备,压延设备,裁断设备,成型设备,硫化设备,检测设备,实验设备,公用工程设备。维保工作,是保养、润滑、校准设备,解决设备故障,以保证设备精度,保障设备正常工作运行,延长设备寿命。

图1 轮胎生产流程示意图

从事轮胎厂维保多年,参与了轮胎厂全部设备的维修保养和故障排查。解决过设备电气故障,气动故障,油压故障,甚至是部分机械故障。较为全面的深入了解整套生产流程体系的设备。此处以本人曾经经历过的设备维修案例,按时间顺序展开,以电气自动化工程师视角浅谈整厂设备的维保工作。

1 设备维保的工作内容

轮胎厂设备众多,可按功能划分为密炼段,挤出压延段,裁断成型段,硫化检测段,实验室,公用工程。每一个功能段都应配备固定的维保班组。每一组成员有多人,包含机械和电气两个工种。人员应能够满足三班倒,每一班组都能有一名电气维修人员,多名机械维修人员。维保分工厂招聘培养相关人才或外包。招聘培养自己的维保人员,虽然耗费成本较高,但对工厂设备熟悉,解决问题快,且有长期规划。外包则总体费用低,能解决基本的设备问题,性价比较高。但是外包团队不会对工厂做到尽心尽力毫无保留,一切以利益最大化为目标。现在国内轮胎厂的维保团队严重缺少电气工程师,甚至个别工厂无电气维保人员,其原因为工资少且无法照顾家庭。现今轮胎厂多为新建不久,利益导向,无力或不愿培养自己的维保团队。维保团队多为解决现场发生的较小故障。如电器类的开关跳闸、电器件损坏更换,机械的润滑,液压气动部件的调压。若维保人员无法找出故障原因,则求助设备厂家进行协助排查故障。甚至存在维保人员不愿自行解决故障直接咨询厂家的现象。维保的人员日常工作应该是巡视检查,维护保养,采用事前预防设备故障的措施。维保力量不足的轮胎厂,多为故障发生后紧急处理,这将大大减少设备使用寿命。维保工作非常重要,设备缺少维保,就容易小故障拖成了大问题,大问题最后演变为绝症。

2 维保阶段划分

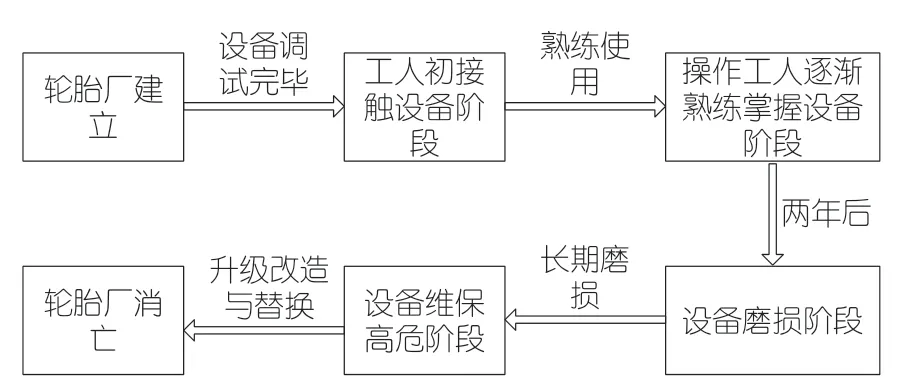

自轮胎厂建立至消亡,橡胶设备维保可分为如下几个阶段。见图2。

图2 维保阶段划分示意图

(1)工人初接触设备阶段。

此阶段设备刚调试结束,设备操作工人初次接触设备。虽然经过培训,面对全新的陌生设备,操作工人不熟悉操流程,各种软件和触摸屏使用不熟练,不知道部分操作按钮和旋钮的功能。在实际工作过程中,多发生工人操作按钮(旋钮)错误产生设备不工作的故障。本人经历的一个轮胎厂,在投产后的一段时间内,上辅机控制系统的碳黑、粉料和油料无法称量的故障轮流交替出现。经连线PLC查看程序,与厂家进行沟通交流,发现是主控柜上的一个手动/自动旋钮选择为手动模式,所以不能自动称量,设备不工作。安全拉绳开关导致的问题亦是频繁碰到。设备保护措施众多,操作工人初期因不注意而误碰。拉绳动作标识不明显,不易察觉已经动作。有的设备的安全拉绳开关有多条,故障信息未提示何处安全拉绳开关动作。而像开炼机甚至没有故障提示。每一次解决设备不工作故障,首先都要检查一遍所有安全拉绳开关,其次对急停开关等各种安全装置进行复位,故障基本能够恢复。

(2)操作工人逐渐熟练掌握设备阶段。

工人长时间使用橡胶设备,逐渐熟练掌握了设备工作流程,熟知了各按钮、旋钮的作用。此阶段,误操作等简单设备故障会逐渐消失,设备多发为各种电气故障,如传感器信号故障,继电器跳闸,按钮或旋钮失效。设备前期调试遗留的问题逐渐爆发。如光电传感器紧固不到位,位置不合适易被遮挡。各种线路接触不良所引起的形形色色的奇怪故障。例如本人曾碰到密炼机上顶栓,有升栓动作信号却没有相应升栓动作。经查找是控制上顶栓上升动作的液压先导电磁阀的无信号,电磁阀电源信号接头松动。解决过程中我们多次拔插电磁阀的电气接头,故障却并未消失。与厂家多次讨论查找故障,用万用表测量各种线路通断,测试液压先导电磁阀动作线圈是否正常,排除各种故障可能后,最终还是判断为电磁阀电气接触不良。又经多次拔插甚至矫正接头插片后,故障终消除。机械故障多为动作不正确,如机械行程不能达到设定位置。机械部件多由液压或气动的气缸、皮带和齿轮驱动,由各种传感器和PLC控制。例如硫化机就碰到过机械臂不到位,抓取装置开合不到位的故障。调整气缸上磁性开关的位置,可调整机械的行程位置。部分气缸的行程有多种位置,虽然控制灵活复杂,但容易出现位置不精确的故障。需要配合以各种机械卡位顶死。

(3)设备磨损阶段。

此阶段时间最长,多以机械故障为主。随着设备的不断运转,机械部件磨损,开始出现各种元器件的损坏,且设备精度下降。一般设备经过两年就开始进入故障频发期,不时有设备的元器件损坏。此时的元器件损坏,逐渐由小部件变成大部件甚至贵重部件。例如压延机压辊因胶料中混入金属而未检测出,造成压辊表面产生压痕。密炼机转子磨损也是不可避免的故障,转子突棱磨损使密炼效果下降。有次转子突棱断裂掉落,但为了不影响生产,设备并未停止运行。直到过年工人放假的空闲时间进行更换。时间紧任务重,提前做好预案计划并报备审批。转子备件,施工工具,吊装工具,施工人员提前就位。在3~5天内更换完毕并测试成功。传送皮带类的故障亦是常见问题,皮带跑偏是日常维护重点,皮带损坏断裂也偶尔发生。如成型机输送皮带的运动精度问题是较难解决的,国产设备的皮带精度调试频繁却简单,国外设备皮带较少调整却调整困难。

(4)设备维保高危阶段。经长时间运转,设备老化磨损,进入高危期。设备的有形磨损使得设备的价值降低,维保的费用甚至可能高于其现有价值,维修得不偿失。有些设备的生产精度已经严重下降,维修调整后也不能满足产品质量要求。此时维保工作起到的效果已不理想。聘请设备厂家对设备进行升级改造或是更换性能更优秀的设备,可提高设备生产效率。

3 各阶段的经验总结

(1)不同时期设备故障特点不同,维保的工作重点不同,处理的方式不同。

在第一阶段,维保人员应与工人一起参与设备的操作培训。

做到懂结构,懂用途,会操作。维修人员必须也是一名合格的操作工。这样才能像熟悉自己的手一样,熟悉设备的各个方面。同时参与设备验收,向设备厂家收集电气程序、设备使用维护说明书、电气元件的使用说明书。查看设备的元器件构成,检查设备标识是否清楚表明各个电气元器件和机械部件的名称。电缆是否有吊牌指明来源和去向。收集足够多的资料,有助于后面设备故障的解决,有助自行解决设备故障或能够清楚而高效的与厂家进行沟通交流,而不是一问三不知。本人曾遇到国外设备的上位机软件的问题。WINCC应用发生故障,卡住在过程画面。由于设备是国外的,国内是通过设备总经销商沟通,与厂家的沟通交流存在时差,且设备的电控部分属于外包。花费了三天时间进行沟通。而解决方案也非常简单,点击电脑桌面上厂家预留的另外一个小软件进行重置。若是维保人员参与设备的培训,对这种故障提前了解,则可避免如此长的等待时间。

(2)在第二阶段,随着误操作故障减少消失,元器件接触不良和传感器位置偏移等故障增多。

此时若能够定期紧固配电柜内接线,紧固设备螺丝,调整各种传感器的位置,按照规定要求进行润滑,可减少全厂90%以上的设备故障。钢丝压延机设备曾发生后储布移动小车突然下坠故障,后储布装置失去张力,帘布粘连在一起。也曾发生过压延辊西门子伺服驱动报警停机,故障代码F31860或F31885。此二者的故障原因皆为通讯故障,网线的水晶接头与网口接触不良造成。若是在设备安装阶段,使用专用网线接头,网线选择从上往下插入方式,并留有余量,则可避免此类故障。若定期紧固网线接口,也能有效避免此类故障。此阶段有的轮胎厂为追求生产效率,减少等待时间,会取消某些设备的保护措施。这种行为不可取且具有危险性,可能造成设备的损坏,减少设备寿命,我们应该避免这种事情发生。

(3)在第三阶段,设备磨损,元器件损坏较多

为了避免长时间的停工,轮胎厂应该存储一部分易坏的电气元件和机械元件的备件,尤其是那些高频使用且具有寿命的元器件。这样可以减少因采购时间而造成的停机等待。何种元器件容易损坏,应与厂家进行沟通交流,获得初步的资料。在后期维修过程中应总结经验,更新易损件清单。高压变频柜的变频单元,存在损坏的可能,故工厂每种不同类型单元各采购了一个做为备用。在实际生产过程中确实发生了变频单元的损坏故障,及时更换后,设备恢复运行,解决问题只花费了半天时间。但由于工厂未重新购买该变频单元,导致隔一段时间再次发生同样故障后,无可替换原件,设备停机数天。因此得到经验是若某一元器件曾经损坏,那么就必须准备一个新的备件。大部分工厂具备机修车间,配备车床、线切割、钻床等设备。可以自行制作一些金属部件,对损坏的金属机械部件进行修补和替换,提高了维修效率,降低了维修成本。

在第四阶段,对那些高龄磨损的老化设备,评估他们的使用价值。若已经失去相应的价值或有更好更高效的设备能够替代他们,则应做出评估分析报告向厂里进行汇报,并在讨论中提供自己的意见。轮胎厂设备多为长时间磨损而失去设备精度,部分设备可通过更换部件和重新安装校正恢复精度。大多数是设备老化生产效率不足,远落后现今同类型先进产品,但仍能维持使用。维保的工作是尽可能挖掘其潜力,改造升级,使之恢复青春。

4 结语

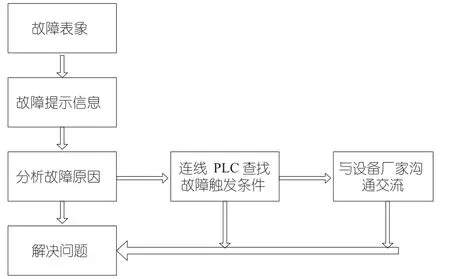

作为一个电气自动化工程师参与维保工作,应该尽可能的多掌握设备信息。除电器知识外,还应掌握气动控制原理、液压控制原理,甚至是机械工作原理。能够全面的考虑问题,而不应存在严重的知识盲区。维保人员的知识与经验往往宽泛,面面俱到,却不能做到精益求精。这是工作性质所决定。我们应总结设备出现的问题,形成自己的解决思路。见图3。还应更进一步的要求自己,选择一台设备进行更深入的学习,了解设备的各个方面,成为该设备的专家。工厂则应将所有的故障进行汇总,整理分析总结。一是用来有针对性的对设备故障进行提前预防。二是形成资料库,当遇到相同故障,提供解决方案。遇到新的、相类似的故障则能够提供解决思路。这有利于新的维保人员的培训和成长,增强全厂的设备的维保能力。

图3 设备问题解决思路