钢渣烧制硅酸盐水泥熟料的减碳效果分析

甘万贵,赵青林

(1.宝武环科武汉金属资源有限责任公司,武汉 430081;2.武汉理工大学材料科学与工程学院,武汉 430070)

2015年12月12日在巴黎气候变化大会上通过的《巴黎协定》,各国的长期目标是将全球平均气温较前工业化时期上升幅度控制在2 ℃以内,并努力将温度上升幅度限制在1.5 ℃以内。习近平主席在第75届联合国大会一般辩论性发言中提出:应对气候变化《巴黎协定》代表了全球绿色低碳转型的大方向,是保护地球家园需要采取的最低限度行动,各国必须迈出决定性步伐。中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和[1]。自此我国各行各业均加速推进绿色低碳转型发展。水泥是碳排放重点行业,碳减排任务艰巨,采用非碳酸盐原料是水泥行业碳减排重要方向之一。钢渣不含碳酸盐,用于制备水泥熟料时不但可以替代铁矿石,还可以提供钙质、硅质和铝质[2],具有较好的碳减排效果。为明晰钢渣应用过程中的碳减排具体效果,在此基于LCA (Life Cycle Assessment)全生命周期评价从水泥生产的角度分析钢渣制备硅酸盐水泥熟料的减碳效果。

1 钢渣作铁质校正材料用于水泥的生产技术路线

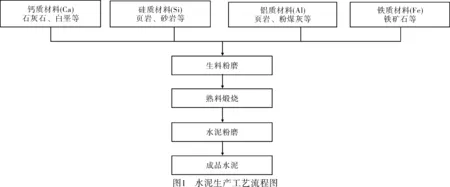

目前水泥熟料生产工艺以主流新型干法工艺为主,其流程主要包括原料开采、破碎、生料粉磨、均化、熟料煅烧和粉磨等[3]。钢渣作铁质校正材料用于水泥生产具体工艺流程见图1。

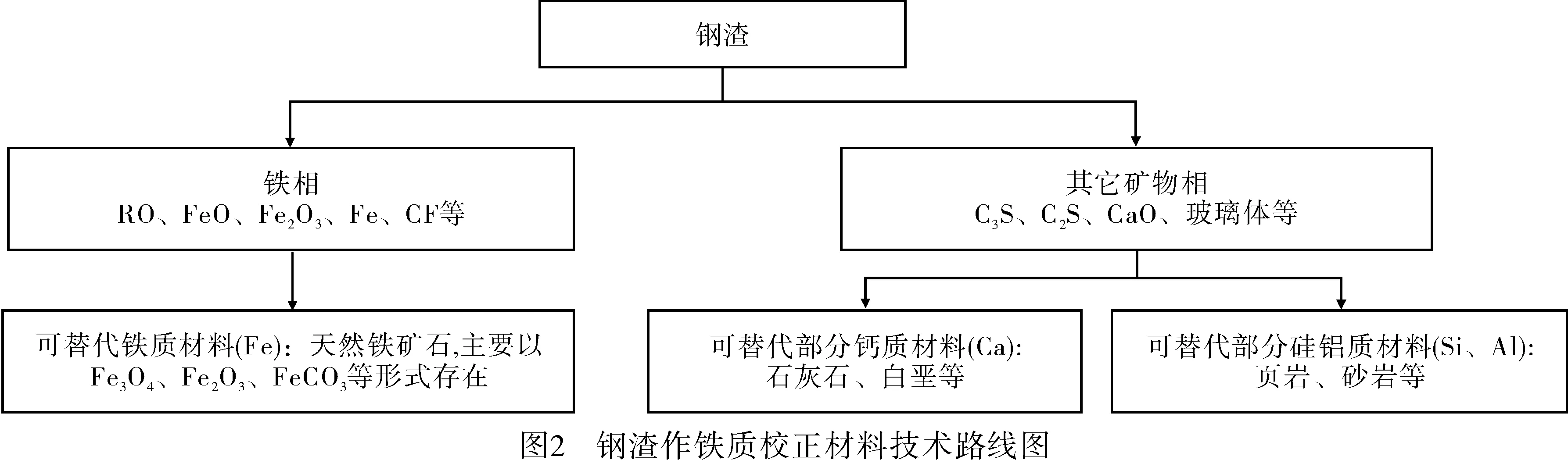

由图1可见,水泥的主要原材料为钙质材料、硅质材料、铝质材料和铁质材料,各原材料通过高温固相反应形成水泥熟料矿物相。从钢渣的化学组分、矿物特性和显微结构可以看出,钢渣也含有RO、FeO和Fe2O3等铁相,从而具备取代铁质校正材料的条件。加之钢渣中还含有CaO(含量大部分在40%~50%之间)等水泥烧成原材料所需要的钙、硅、铝等,可节省部分钙质、硅质和铝质原材料,鉴于此钢渣作铁质校正材料技术路线示于图2。

由图2可知,一般水泥用铁质校正材料的矿物组分为赤铁矿Fe2O3,而钢渣中的铁相主要以RO、FeO、Fe2O3、Fe、CF等形式存在。钢渣作原材料时,不论铁以何种形式存在,其高温固相反应中铁相均能提供铁组分形成水泥熟料所需的C4AF矿相。

2 钢渣熟料制水泥边界内碳排放源识别

从钢渣熟料生产工艺可知,工业生产中碳排放的来源可分为直接排放和间接排放。直接排放包括化石燃料燃烧和碳酸盐矿物煅烧分解,间接排放则是生产消耗的某项能源所带来的排放,如电能、柴油等。

鉴于水泥并不是终端消费品,其实际应用过程十分复杂繁琐,因此将钢渣制备水泥的全生命周期碳排放边界设定为从“摇篮”到“使用大门”[4],即从能源上游的开采、生产及运输阶段算起,到成品水泥运输至使用企业大门为止(见图3)。

从图3可知,水泥全生命周期碳排放的来源主要包括五个方面,即能源材料的开采、生产及运输能耗;原料开采、生产及运输能耗;碳酸盐分解;生产能耗和产品运输能耗。

3 碳排放计算

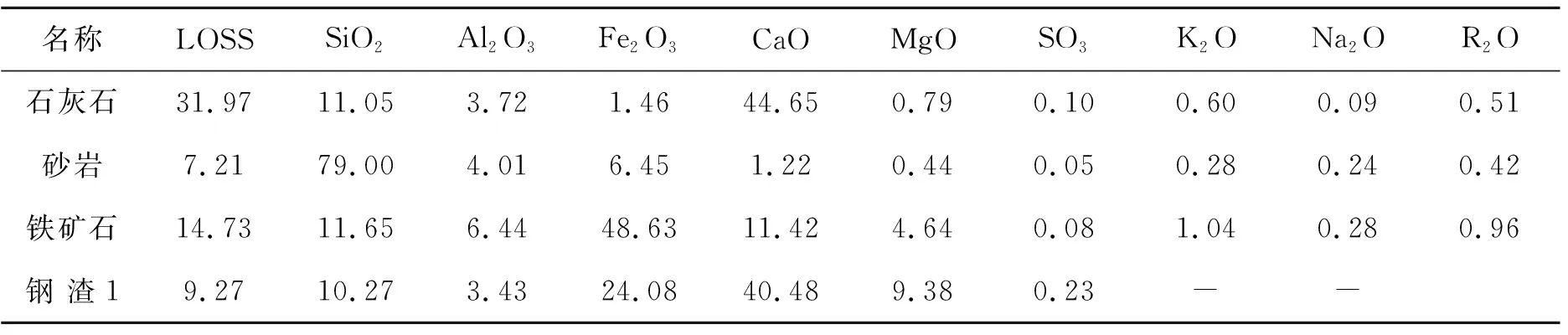

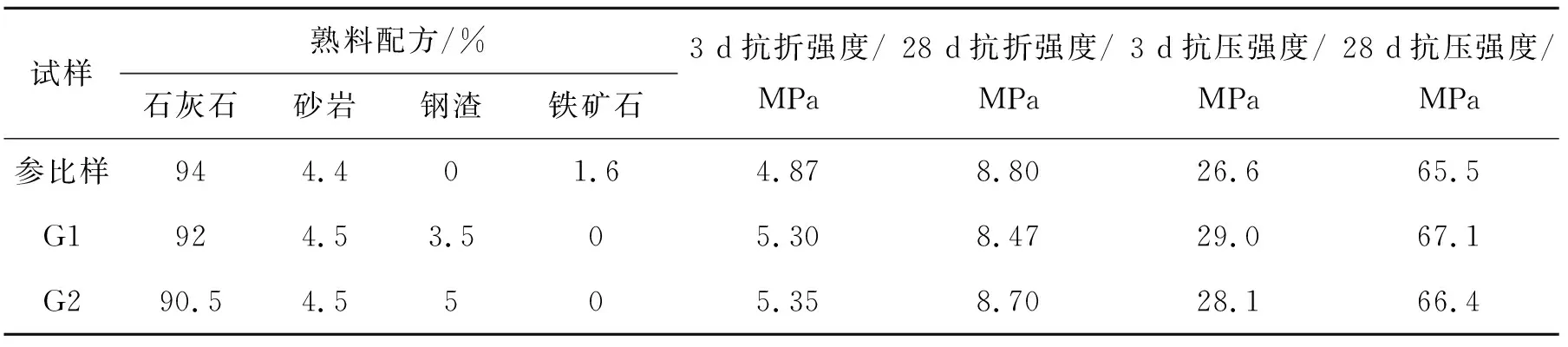

水泥全生命周期碳排放计算的功能单位为1 t P·I型硅酸盐水泥。结合生产实际,以武钢钢渣运输至长江沿线的某水泥有限公司用于烧制水泥熟料为例,钢渣熟料目标值为:KH=0.91±0.02,SM=2.5±0.1,IM=1.5±0.1。其原材料组分及熟料生产配方如表1和表2所示。

表1 原料化学成份 /%

表2 熟料生产工艺配方

3.1 原材料开采、加工及运输阶段产生的碳排放

水泥生产过程中使用的矿物原材料主要包括石灰石、砂岩、黏土、钢渣和二水石膏。由于钢渣是冶金工业产生的固体废弃物,其在高温过程中不再排放二氧化碳,因此不考虑其碳排放。参照文献[4]提供的几种非金属资源开采的生命周期碳排放的数据,表3为计算的钢渣煅烧熟料在原材料开采、加工阶段的碳排放量。由于原材料开采生命周期碳排放已包含过程中使用能源的碳排放,在此不再单独计算此阶段能源产生的碳排放。

表3 钢渣煅烧熟料在原材料开采、加工阶段碳排放量比较

据此可得生产1 t P·I型硅酸盐水泥时,对于参比样,在原材料开采和加工阶段每吨熟料产生的碳排放为

1 382·0.017 2+47·0.014 2+19·2.91×10-4=24.44 kg

以此类推,3.5%掺量的G1在原材料开采和加工阶段每吨熟料产生的碳排放为23.95 kg,5%掺量的G2为23.57 kg。分别节省碳排放0.50 kg和0.88 kg。

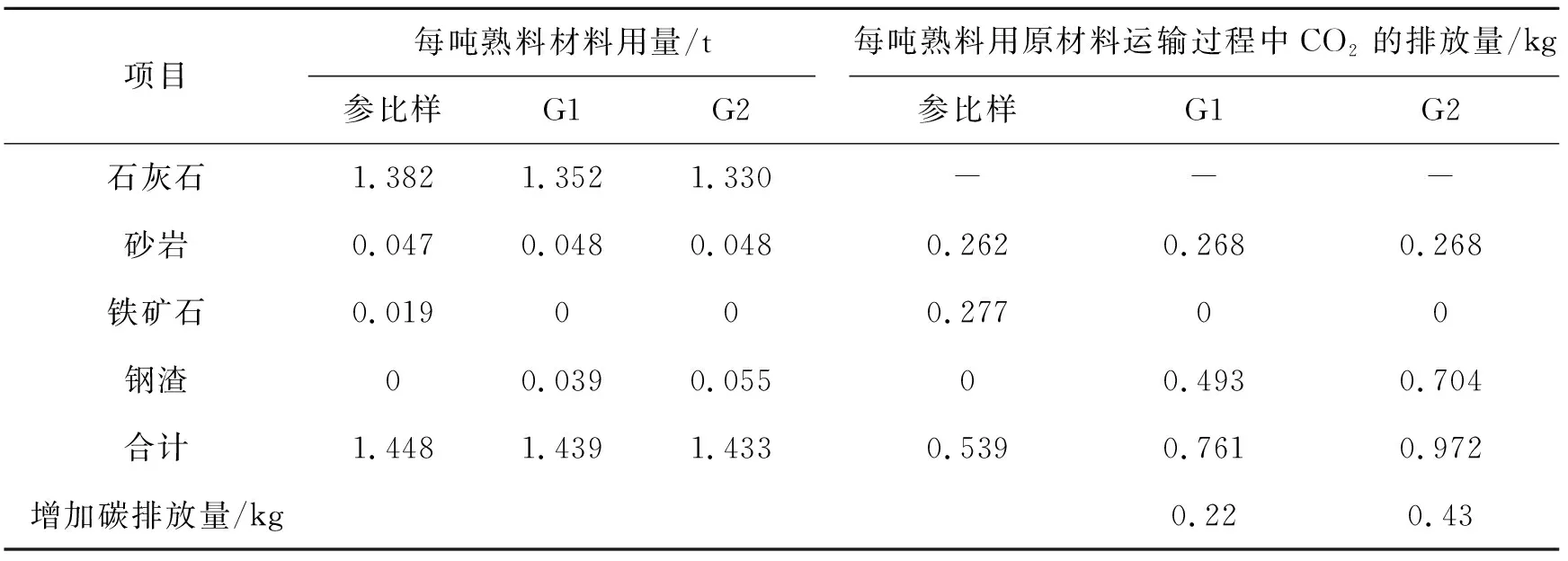

一般水泥有限公司生产水泥的原材料除石灰石不需要运输外,其他均需要运输。钢渣采用水运,其他材料均采用陆运。湖北省交通运输能耗采用陆运时按7.5 kgce/百吨千米计,采用水运时按6.5 kgce/百吨千米计。原材料中粘土来自当地,运输路程为30 km,运输方式为陆运;铁矿石外采,铁矿石和钢渣一样,运距都按80 km计算。相应计算结果见表4。

表4 运输过程中CO2产生量

由表4可见,根据国家发改委公布的每公斤燃煤碳排放系数2.4567 kg CO2及上述运输路程假定,按参比样配方生产1 t硅酸盐水泥,在原材料运输阶段产生的碳排放为0.539 kg;对于3.5%掺量的G1配方,其对应碳排放为0.761 kg;5%掺量的G2配方,其对应碳排放为0.972 kg。和参比样相比,两种钢渣配料均增加原料运输碳排放,分别增加了0.22 kg和0.43 kg。

3.2 生料煅烧过程中矿物分解产生的碳排放

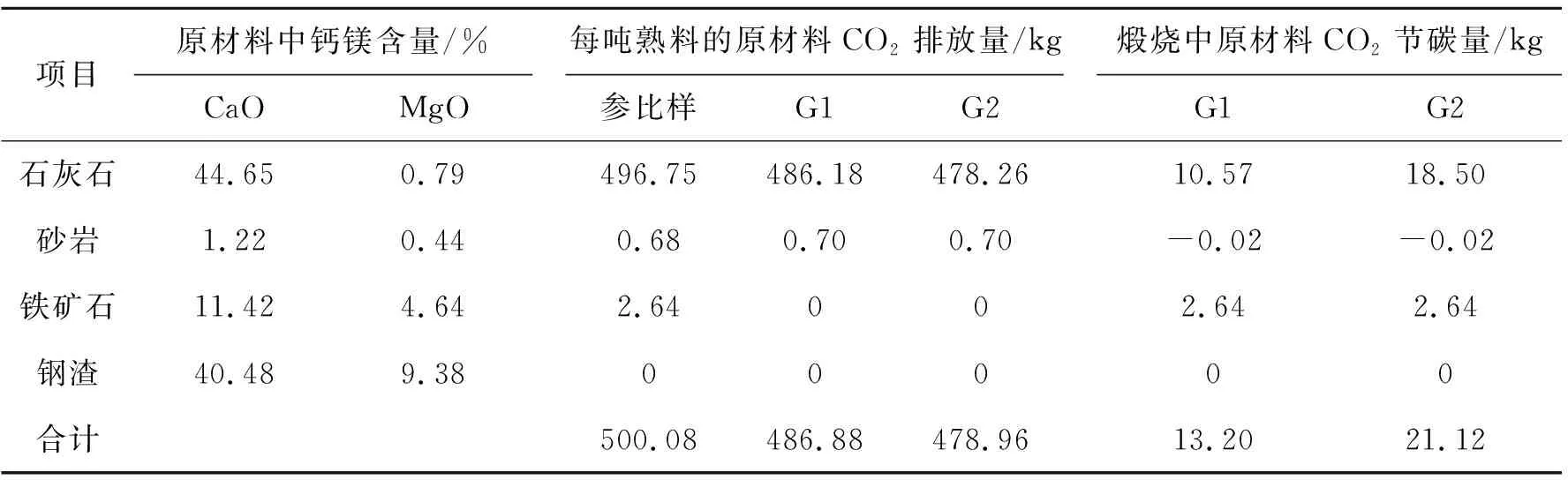

原材料按照生产配料经过预均化、粉磨和均化的流程后,进入回转窑煅烧。生料中各种矿物含有的碳酸钙、碳酸镁成分在回转窑的高温环境下将发生分解,释放大量二氧化碳。假定表2水泥生产工艺配方中所示各原材料(由于钢渣是高温冶炼废弃物,故不考虑其贡献)的CaO 含量和MgO含量均来自于矿物原材料中的CaCO3和MgCO3,且煅烧过程中两种碳酸盐均完全分解。根据物料平衡,可得生产1 t P·I型硅酸盐水泥时,各配比在生料煅烧过程中由矿物分解产生的碳排放见表5。

表5 矿物分解产生的CO2量

据表5可知,生产1 t P·I型硅酸盐水泥时,对于参比样,每吨熟料在生料煅烧过程中产生的碳排放为500.08 kg,3.5%掺量G1的碳排放为486.88 kg,5%掺量G2的碳排放为478.96 kg。钢渣的掺入分别节省碳排放为13.20 kg和21.12 kg。

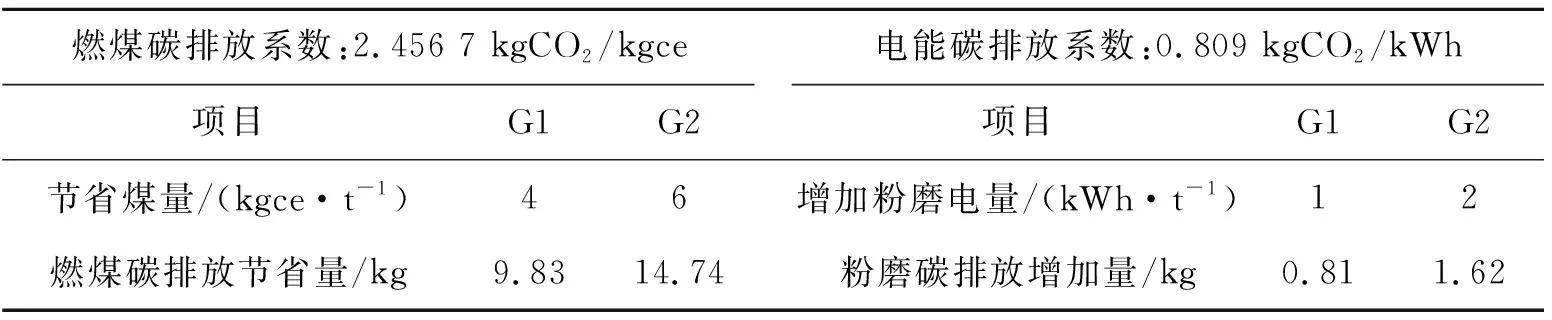

3.3 熟料煅烧过程中燃煤及粉磨电耗产生的碳排放

水泥生产过程中的能耗主要包括煤耗和电耗。为了推动水泥行业节能降耗,指导行业绿色发展,国家和地方相继出台了水泥限耗标准。表6列出了熟料煅烧过程中燃煤及粉磨电耗产生的CO2量。

表6 熟料煅烧过程中燃煤及粉磨电耗产生的CO2量

3.4 全生命周期碳排放情况总体情况

综合上述各项数据,对比3种不同的熟料配方,可见采用钢渣配料时,配入3.5%钢渣时,每吨熟料可减少碳排放为

0.50-0.22+13.20+9.83-0.81=22.48 kg

可见配入3.5%钢渣时则每使用1 t钢渣的碳减排贡献可达642 kg。同理可计算出配入5%钢渣时,每吨熟料可减少碳排放 34.69 kg,使用吨钢渣的碳减排贡献达694 kg。

2021年全国水泥产量23.8亿t[5],估算水泥熟料约20亿t,如果全部按5%钢渣掺量测算,可减排约7 000万tCO2/年。

4 结 论

a.对水泥行业来说,钢渣是一种非常好的低碳材料,既可以减少自然资源的开采,还可以大幅减少碳排放。

b.基于LCA全生命周期评价方法,在水泥熟料烧制过程中,配入3.5%钢渣时,每吨熟料可减少碳排放22.48 kg,每吨钢渣的碳减排贡献达642 kg;配入5%钢渣时,每吨熟料可减少碳排放 34.69 kg,每吨钢渣的碳减排贡献达694 kg。

c.钢铁、水泥是碳排放重点行业,具有较好的协同减碳潜力。