管式微滤膜在电厂脱硫废水处理的应用研究

张净瑞

(盛发环保科技(厦门)有限公司,福建 厦门 361021)

0 引言

火力发电是我国电力结构的重要组成部分,2018年全国燃煤火电发电量约占全年总发电量的62.4%[1]。随着环保形势日益严峻,国家对火电厂硫氧化物的排放要求愈发严格,烟气脱硫成为火电厂烟气治理的重要环节之一。石灰石—石膏湿法脱硫工艺由于具有脱硫剂原料廉价易得、脱硫效率高、技术成熟、运行可靠等优点,在燃煤电厂得到了广泛的应用[2]。全世界约有90%的电厂采用石灰石—石膏湿法脱硫[3]。在烟气脱硫过程中,为了维持脱硫系统的稳定运行,通常需要从系统中排放一定量的废水,即脱硫废水[4]。脱硫废水主要含有氯离子、亚硫酸根、硫酸根、钙镁离子、悬浮物以及少量重金属,直接排放会对环境造成严重污染。随着国家环保要求的不断提高,脱硫废水的治理逐渐由简单的达标排放向深度处理、零排放处理转变[5,6]。

目前,脱硫废水零排放处理工艺主要包含预处理、浓缩减量和固化等技术单元[7-9]。其中,固化单元是零排放处理的关键,蒸发结晶和旁路烟道蒸发是脱硫废水固化的主要技术手段,但直接蒸发固化的投资和运行成本较高,因此需要首先对脱硫废水浓缩减量[10]。为了减缓浓缩工艺的结垢和堵塞,脱硫废水需要进行软化和固液分离,以去除钙、镁和悬浮物等,使其满足浓缩系统的进水水质要求[11]。

常用的脱硫废水软化处理技术主要是化学沉淀法,沉淀物的固液分离主要是澄清池工艺,但该技术存在沉淀效果差、停留时间长等问题[12]。管式微滤膜(TMF)在固液分离方面,具有处理效率高、占地面积小、膜通量大、出水水质好、且易于实现自动化控制等技术优势[13,14],但目前管式微滤作为脱硫废水预处理工艺的研究较少,脱硫废水水质参数对管式微滤膜的稳定运行影响也鲜有报道。本文以电厂脱硫废水为原料液进行中试实验,采用管式微滤膜对不同加药软化方式处理后的混合液进行固液分离,探究不同Ca2+浓度、Mg2+浓度和悬浮物浓度对管式微滤膜运行的影响。同时开展连续运行实验,摸索管式微滤膜稳定运行的边界条件,为管式微滤膜在电厂脱硫废水零排放中的实际工程应用提供设计及运行指导。

1 实验条件

1.1 实验水质

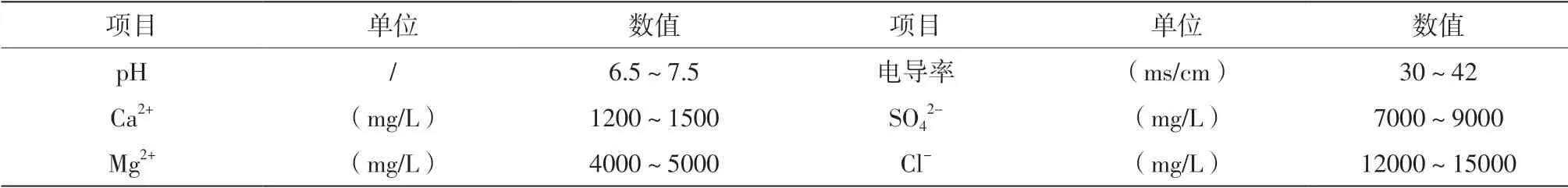

实验废水为某电厂石灰石石膏湿法脱硫系统排放的脱硫废水,水质指标如表1所示。

表1 山西省某电厂脱硫废水水质

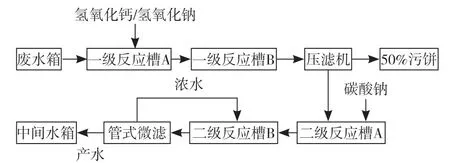

1.2 工艺流程

本实验预处理主要采用“双碱法”软化工艺,使钙、镁离子形成难溶性沉淀物达到去除效果,然后利用压滤机和管式微滤进行固液分离,以满足后续系统的进水要求。具体的工艺流程如图1所示:脱硫废水排入废水箱进行均质调节,通过废水泵依次进入一级反应槽A和一级反应槽B,在一级反应槽A中加入氢氧化钙或氢氧化钠碱液,与废水中的Mg2+和SO42-反应生成难溶性沉淀物析出。一级反应后的废水通过压滤机进行过滤,生成50%左右含水率的污泥滤饼外运处置,滤液进入二级反应槽A。在二级反应槽A中加入碳酸钠溶液,和废水中的Ca2+反应生成碳酸钙沉淀,废水经二级反应槽B进一步反应后,通过循环泵打入管式微滤系统,利用管式微滤膜进行固液分离,微滤浓水回流到二级反应槽B,部分悬浮物浓水回流至一级反应槽A,避免管式微滤膜进水的悬浮浓度过高;微滤产水进入中间水箱,通过pH回调至6.5~7.5后进入后续系统。

图1 脱硫废水预处理工艺

1.3 实验方法

1.3.1 镁离子浓度影响实验

保持原水Ca2+浓度不变(1200 mg/L左右),采用单独“氢氧化钠”加药方案调节Mg2+浓度:在一级反应槽中加入不同剂量的氢氧化钠,将压滤出水Mg2+浓度控制在180~1500 mg/L范围;设定 11组浓度梯度实验,每组维持8 h连续运行,以探究Mg2+浓度对管式微滤运行的影响。

1.3.2 钙离子浓度影响实验

因原水Ca2+较低(1500 mg/L左右),采用“氢氧化钙—碳酸钠”联合加药方案,调节Ca2+浓度:在一级反应槽中加入氢氧化钙提高Ca2+浓度,同步降低Mg2+浓度以控制Mg2+浓度对管式膜运行的影响;固定一级反应氢氧化钙的加药量,将压滤出水Mg2+浓度维持在800 mg/L左右,此时Ca2+浓度维持在6000 mg/L左右;通过调节二级反应槽碳酸钠的加药量,将Ca2+浓度控制在1500~6000 mg/L范围;设定9组浓度梯度实验,每组维持8 h连续运行,以探究Ca2+浓度对管式微滤运行的影响。

1.3.3 悬浮物浓度影响实验

通过控制二级反应槽B中悬浮物浓缩液的排出频率,来控制管式微滤膜进水悬浮物浓度,将悬浮物浓度维持在20000~90000 mg/L范围,设定 7组浓度梯度实验,每组维持8 h连续运行,以考察悬浮物浓度对管式微滤运行的影响。

1. 3 .4 连续运行实验

根据离子浓度和悬浮物浓度实验结果,控制管式微滤的进水水质,进行7 d的连续运行实验,探究管式微滤的连续运行效果及清洗周期。

1.4 实验设备

实验设备分为加药软化系统和管式微滤系统两部分,加药软化系统设计处理量为2 t/h,主要包含:废水箱、废水提升泵、一级反应槽A、一级反应槽B、压滤机、二级反应槽A、二级反应槽B和加药系统。

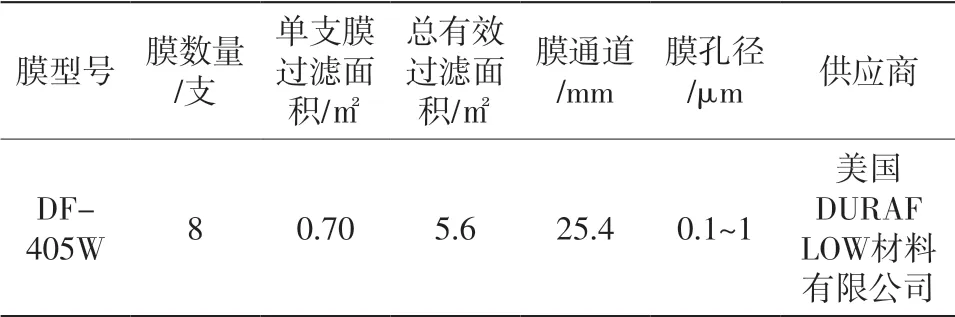

微滤系统包含微滤循环泵、管式微滤膜、空压机和自动化控制柜等。其中,管式微滤膜采用1.8 m长的PVDF微滤膜,膜壳直径114 mm,膜壳内8支5芯膜串联,设有自动气水混合反洗装置,运行30 min反洗1次,每次反洗时间30 s,具体参数见表2。

表2 微滤设备参数

2 结果与讨论

2.1 镁离子浓度的影响

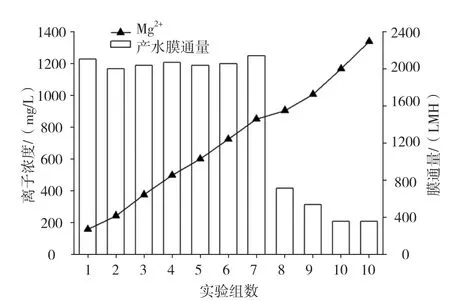

通过调节氢氧化钠加药量改变进水Mg2+的浓度,探讨不同Mg2+浓度对管式微滤运行的影响情况。实验过程中,管式微滤进水Mg2+浓度从 158 mg/L增加至1338 mg/L,分别进行11组实验,测定产水膜通量如图2所示。由图可知,随着进水Mg2+浓度的增加,微滤产水膜通量从2000 LMH左右降至357 LMH;在进水Mg2+低于800 mg/L时可保持产水膜通量稳定在2000 LMH左右,当进水镁离子超过800 mg/L时,产水膜通量急剧下降。

图2 进水Mg2+浓度对管式微滤膜产水通量的影响

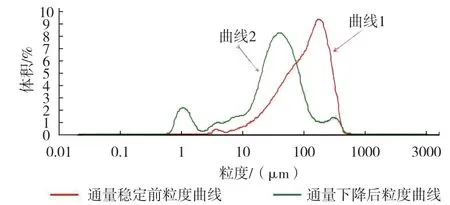

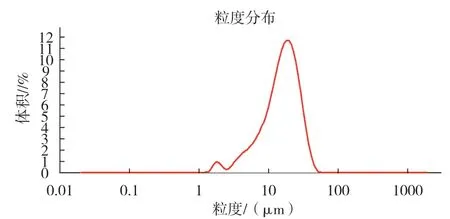

为了分析膜通量急剧下降的原因,对微滤膜通量下降前后的进水进行取样分析,通过激光粒度分析仪测定溶液中颗粒粒径分布曲线,如图3所示。图中曲线1为通量下降前的微滤进水溶液颗粒粒度分布曲线,曲线2为通量下降后的微滤进水溶液颗粒粒度分布曲线。由图可知,通量下降前后颗粒粒度的分布出现明显的偏移,膜通量下降伴随着进水溶液颗粒粒径的减小,尤其是粒径在0.5~1 μm的颗粒出现新的波峰;而管式微滤膜的孔径为0.1~1 μm,膜通量下降的原因可能是进水中0.5~1 μm的颗粒附着在膜孔上,导致膜孔堵塞。

图3 管式微滤膜进水中的颗粒粒度分布曲线

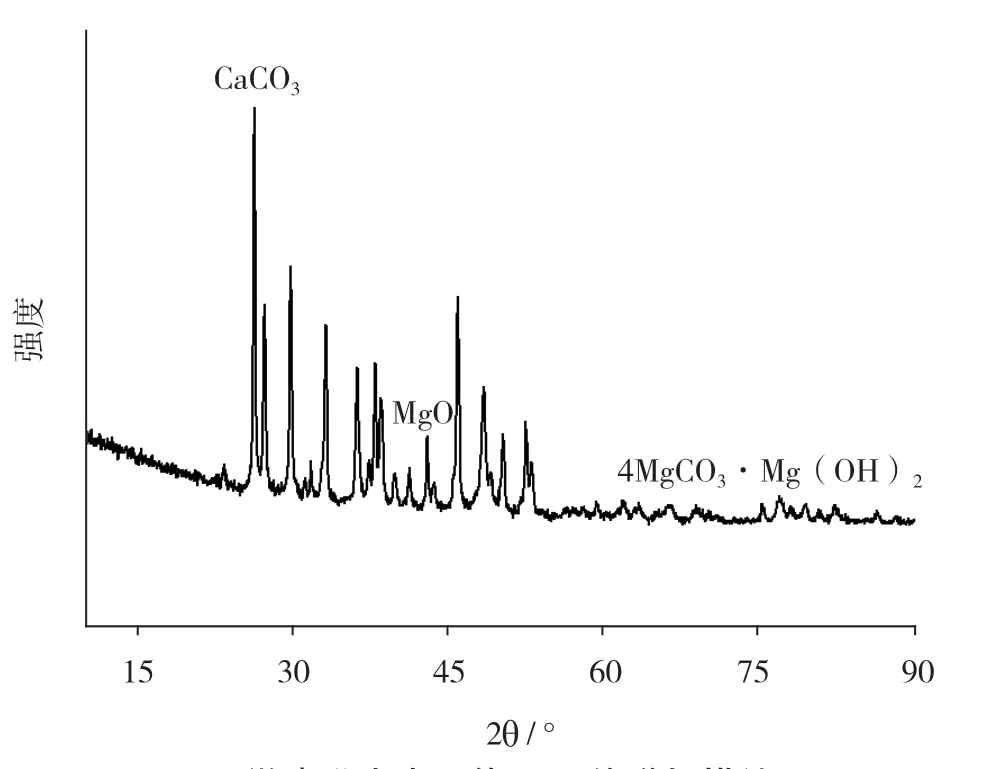

为了进一步确定造成管式微滤膜通量下降的原因,对微滤进水进行过滤、蒸干,对固体物进行XRD扫描,其结果如图4所示。通过与XRD标准谱对比可知,进水中颗粒物主要有碳酸钙、氧化镁和碱式碳酸镁;其中氧化镁是氢氧化镁的热解产物。钱海燕等[15]水化条件对氢氧化镁颗粒尺寸的影响研究表明,溶液中生成的氢氧化镁颗粒平均粒径在0.46~0.85 μm,这与图3中曲线2上0.5~ 1 μm颗粒的波峰重叠。张黎黎等[16]不同热解条件对碱式碳酸镁晶体形貌的影响表明,碱式碳酸镁的粒径为2~40 μm;该粒径范围与图3曲线2有大范围重叠。由此分析,当进水Mg2+超过800 mg/L时,碱液的加入会产生大量的Mg(OH)2,Mg(OH)2粒径范围在管式微滤膜的孔径内,膜通量下降的原因应该是Mg(OH)2附着在膜表面造成膜孔污堵。

图4 微滤进水中固体XRD能谱扫描结果

2.2 钙离子浓度的影响

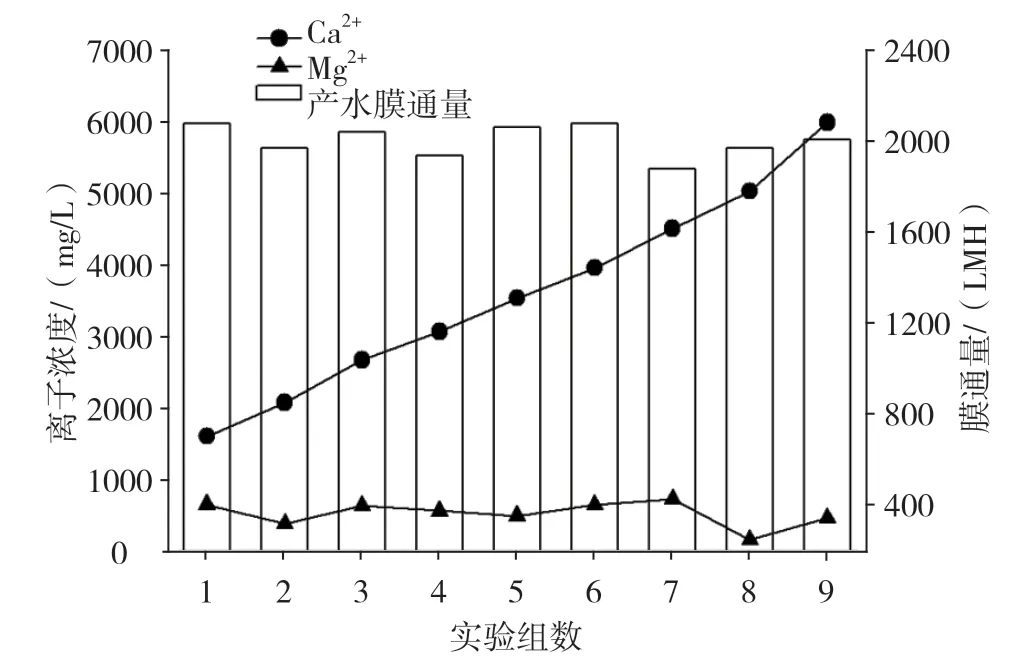

通过调节碳酸钠的加药量将管式微滤进水Mg2+浓度控制在800 mg/L内,Ca2+浓度从1595~5972 mg/L分别进行9组实验,考察钙离子浓度的变化对管式微滤膜通量的影响,结果如图5所示。由图可知,进水Ca2+浓度从1595 mg/L升至5972 mg/L的过程中,微滤产水膜通量呈现的波动较小,基本稳定在1900~2100 LMH,说明6000 mg/L以下的Ca2+浓度对管式微滤通量影响很小。随后选取进水Ca2+浓度为3000 mg/L实验组的水样进行粒径分析,结果如图6所示。由图可知,进水粒径范围主要集中在6.1~30.4μm,大于管式微滤膜孔径。该结果与刘亚鹏等[17]的研究结果类似:由于二级反应A槽主要成分为碳酸钙、碱式碳酸钙和氢氧化钙等悬浮颗粒,这些颗粒的粒径大于管式微滤膜孔径,不易造成膜孔堵塞现象。

图5 进水Ca2+浓度对管式微滤膜产水通量的影响

图6 进水Ca2+浓度为3000mg/L实验组的水样粒径分析图

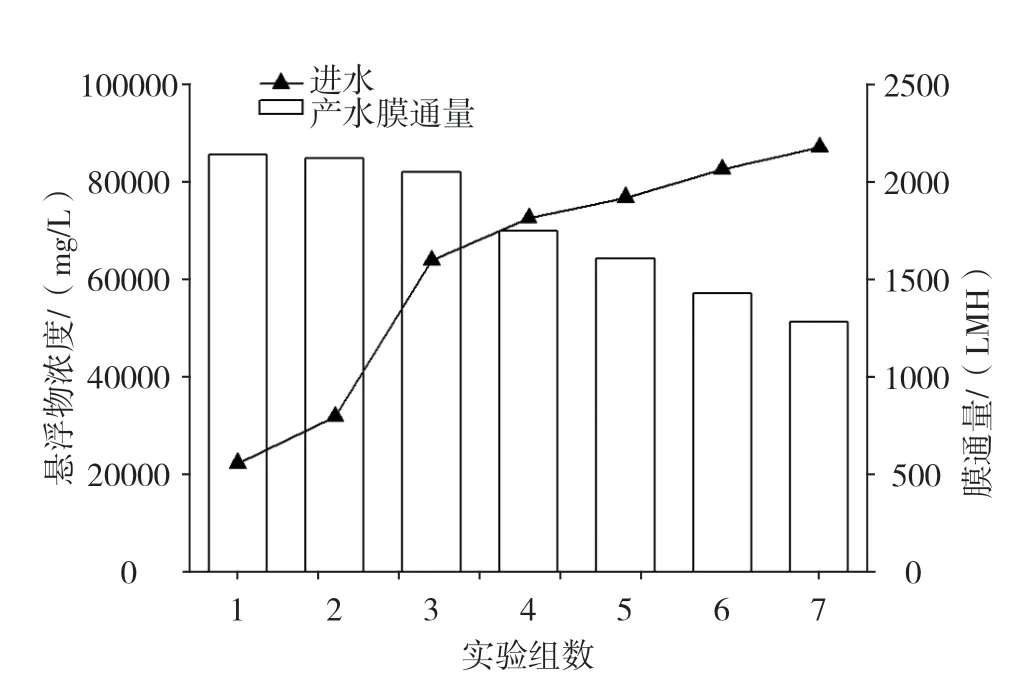

2.3 悬浮物浓度的影响

为了减缓管式微滤的污堵倾向,采用错流的方式,通过大循环、高流速对膜面进行冲刷。但进水中的悬浮物会在剪切力的作用下不断碰撞,随着运行时间的延长,悬浮物粒径逐渐变小,小于膜孔孔径时候引起膜孔堵塞[18]。通过控制管式微滤浓缩液的回流频率改变进水悬浮物的浓度,将悬浮物的浓度控制在22456 ~87184 mg/L,测试微滤产水通量的变化,如图7所示。由图可知,随着进水污泥浓度的不断增加,微滤产水通量从2143 LMH降至1286 LMH,且当进水悬浮物浓度超过72598 mg/L时,产水通量下降超过20%。刘亚鹏等[17]研究具有类似的结果,进水的悬浮物浓度为30000 mg/L,在管式膜运行初期,废水中的悬浮物颗粒粒径大于管式微滤膜的孔径,运行前期对于膜通量的影响较小。随着运行时间的延长,由于钙镁沉淀物在管式微滤膜内高速流动,不仅受到水流的剪切力,还受到颗粒物之间的碰撞、摩擦等作用力,将导致沉淀颗粒物的直径变小,导致膜孔的堵塞问题[19]。为了保证管式微滤的稳定运行,需要控制管式膜回流的悬浮物浓度在70000 mg/L以内,降低悬浮物对膜产水通量的影响。

图7 悬浮物浓度对微滤膜产水膜通量影响

2.4 稳定运行实验

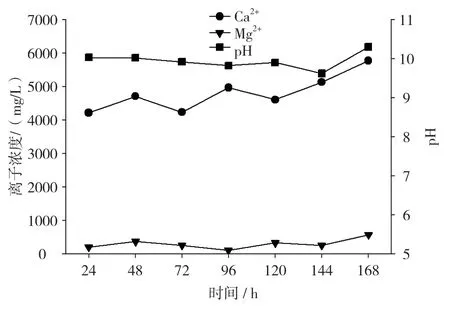

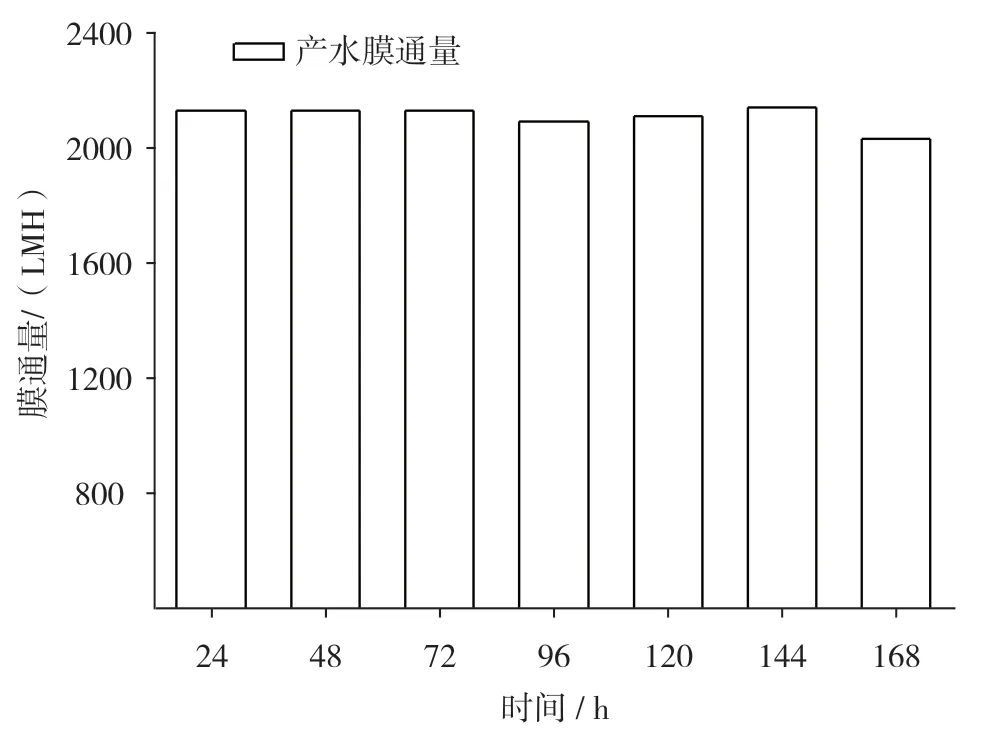

为了考察管式微滤膜的运行稳定性,分别将管式微滤进水的Ca2+浓度、Mg2+浓度和悬浮物浓度控制在6000 mg/L、700 mg/L和70000 mg/L以下,具体进水指标如图8所示。通过为期168 h的运行实验,实验结果如图9所示。连续168 h管式微滤的膜通量都稳定地保持在2000 LMH以上,产水中Ca2+和Mg2+浓度可分别达500 mg/L和100 mg/L以下,产水浊度在2 NTU以内,满足后续系统的进水水质要求。

图8 管式微滤膜进水水质

图9 管式微滤膜通量的变化情况

3 结论

本文探索了管式微滤膜进水中Mg2+、Ca2+和悬浮物浓度对其稳定运行的影响及相关边界条件,明晰了影响膜水通量变化的关键物质,为该技术的工程化应用提供理论依据和数据参考。主要的结论如下:

(1)进水Mg2+浓度对管式微滤膜的稳定运行存在较大影响:管式膜进水Mg2+浓度控制在 800 mg/L以内,产水膜通量可稳定在1200 LMH以上;进水Mg2+浓度高于800 mg/L,膜通量急剧下降;膜通量下降的主要原因是 Mg(OH)2颗粒附着在膜孔,造成膜孔堵塞。

(2)进水Ca2+浓度控制在6000 mg/L以内,产水膜通量可稳定在1900 LMH以上。

(3)进水悬浮物浓度控制在70000 mg/L以内,产水膜通量可稳定在2000 LMH以上。

综上,管式微滤膜技术应用到脱硫废水的预处理环节,具有实际应用的可行性,与软化处理技术结合,控制好进水水质指标,可实现高效固液分离和运行长期稳定。