四老沟煤矿1021 工作面巷道快速掘进工艺研究

任 俊

(晋能控股煤业集团安全生产指挥中心,山西 大同 037001)

1 概况

四老沟煤矿主采盘区1021 工作面煤层上覆临近煤层采空区,经探测采空区有积水,煤层稳定性低,煤层伪顶为0.7 m 的粉砂岩,直接顶为厚度6.2 m 的细砂岩。1021 工作面的运输顺槽经过8 号煤层,8 号煤层顶板存在砂质泥岩层,在水作用下容易膨胀、软化,稳定性降低,巷道掘进存在很大难度。基于以上原因进行工作面巷道快速掘进截割、支护等工艺以及工序研究[1-6],保证掘进安全的前提下,提升掘进效率。

2 快速掘进工艺

(1)综掘机截割工艺

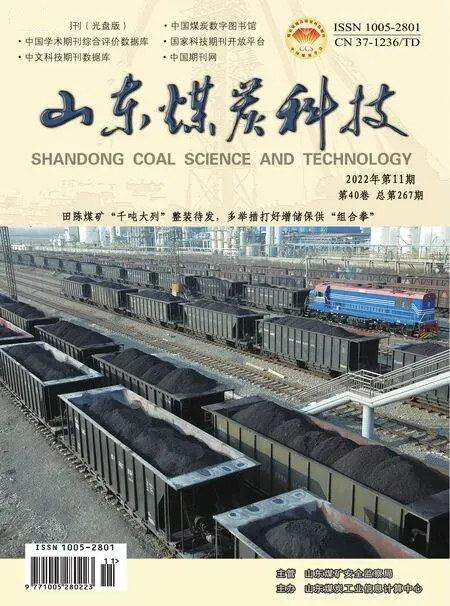

1021 工作面运输顺槽掘进采用EBZ300 型综掘机,掘进期间遇到岩质较为稳定、地质条件较好的掘进段,采用中心进刀、四周刷帮的快速掘进截割方式[7-10],截割路径示意图如图1(左);掘进遇到巷道顶部围岩稳定性下降、有破碎冒顶风险情况下,采用多段截割掘进的方式,即将掘进工作面分为左右两个部分,首先截割横截面的三分之一部分,然后掘进剩余部分,可以有效降低掘进空顶时间,对掘进巷道顶部岩层具有很好的保护作用,降低冒顶事故风险,截割路径示意图如图1(右)。

图1 不同岩层结构特点下的掘进截割路径示意图

(2)掘进支护工艺

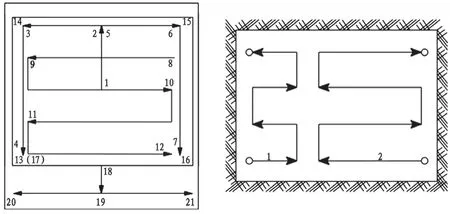

常规的锚网巷道掘进支护工艺多采用戴帽点柱临时支护,架棚支护巷道一般采用前探梁临时支护工艺,但这两种常规支护工艺复杂、施工繁复,支护效果虽能得到保证,但在支护施工中存在顶部空顶时间长和两帮暴露时间长的问题,无法适应1021工作面巷道岩层特点。结合对截割工艺和路径的分析,以降低支护施工用时以及保证支护效果为前提,采用配置机载液压前探梁的掘进支护工艺。前探梁布置如图2。

图2 机载液压前探梁布置示意图(mm)

通过采用机载液压前探梁支护,在1021 工作面巷道掘进过程中有效降低了空顶时间,而且支护强度增加,对锚网形成向上的托举力,使得施工作业复杂性减低。机载设备采用铰接轴联结,液压设备依靠两位三通阀实现控制,保证了掘进系统和支护系统的独立控制。通过对比发现,采用机载液压前探梁支护比传统的临时支护工艺节约时间成本约20%。

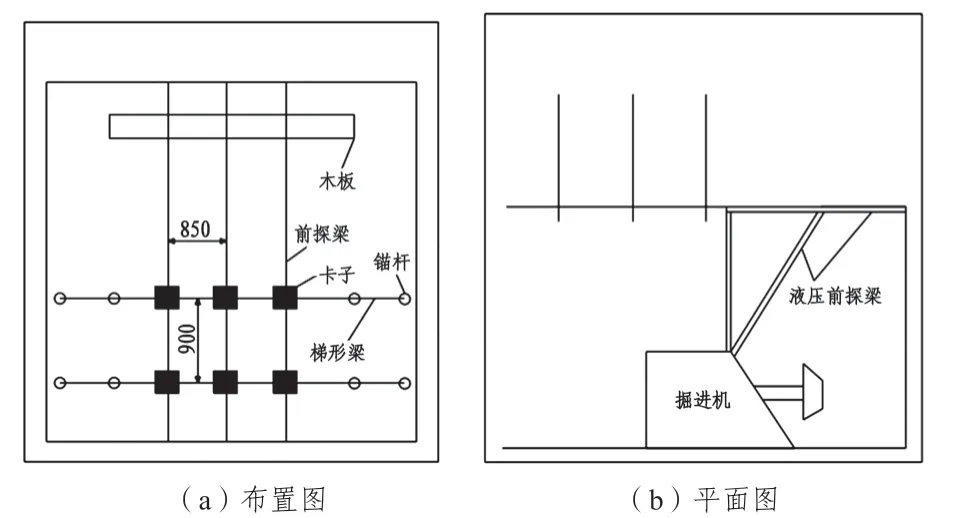

(3)掘进工序

掘进工序中,巷道支护工作需要占据一半左右的时间,通过调整辅助工序与支护工序的作业方式和顺序,提升掘进效率。1021 工作面巷道采用多工序平行作业掘进工序。首先,对容易失稳的巷道进行锚杆安装,其他锚杆则根据掘进段的地质特点在距离迎头20 m 左右的范围内待掘进机掘进通过后滞后安装。该工序调整,使得掘进工序和支护工序可以相对平行开展。另外,在滞后锚杆安装时间内,可以进行电机检修、设备维护等工作。平行工序作业图如图3。

图3 快速掘进平行作业工序

3 应用效果

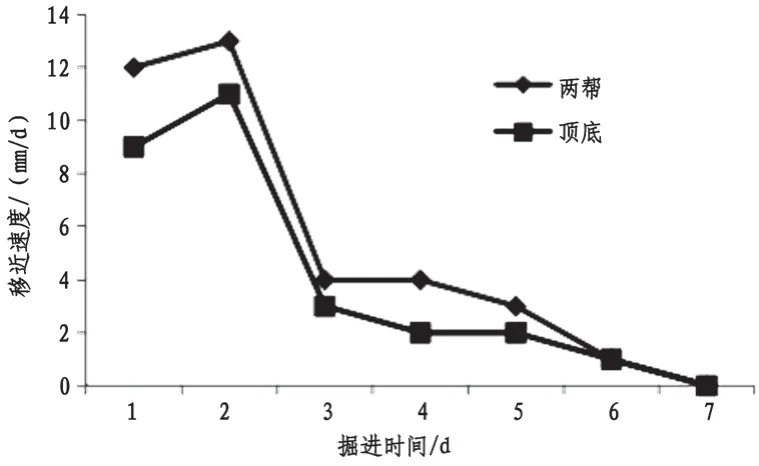

为了检验掘进截割、支护以及平行作业工序等快速掘进工艺效果,对1021 工作面运输顺槽的顶底板移近量和两帮移近量进行监测和统计,计算顶底板和两帮在掘进支护后的移近速度,如图4。

图4 掘进支护后顶底板和两帮移近速度图

从图4 可以看出,在掘进支护后,巷道顶底板和两帮的变形速度由大逐渐减小,变形阶段大致可以分为三部分:3 d 内的变形量较大,为急速变形阶段;3~6 d 内巷道变形量逐渐减小,变形幅度变化程度不大,为平稳变形阶段;7 d 之后巷道形变量非常小,为稳定阶段。相较而言,两帮的移近速度会大于顶底板的,说明巷道受力变形影响最大的是水平应力,但最大移近速度没有超过14 mm/d,总体变形量都没有超过40 mm,表明该快速掘进工艺的可操作性和支护效果可以满足1021 工作面巷道岩层特点。

4 结论

通过对1021 工作面的运输顺槽岩层特点研究,进行快速掘进工艺优化,结论如下:

(1)针对不同掘进段的岩层特点,分别采用中心进刀四周刷帮和多段截割掘进两种截割路径,保证不同条件下掘进巷道稳定性和掘进速度。

(2)配置机载液压前探梁支护工艺,有效降低了空顶时间,支护效果稳定,支护难度降低,掘进单位循环进尺量增加,掘进速度明显加快。另外掘进系统和支护系统的独立控制,极大地增加了掘进机械化程度以及支护强度,节约时间约20%。

(3)对容易失稳巷道进行顶板锚杆安装,帮部锚杆在距离迎头20 m 左右范围内待掘进机掘进通过后滞后安装的方式,大幅度降低整体掘进周期。

(4)通过对1021 工作面运输顺槽的移近量进行测量和实时记录,7 d 后巷道基本稳定,且最大移动量不超过40 mm,证明了快速掘进工艺的可实施性。