P110级管材在含氢储气库环境中的腐蚀行为

张 弘 袁光杰 万继方 张施琦 李景翠 刘天恩 庞宇晗

1.中国石油集团工程技术研究院有限公司 2.武汉科技大学耐火材料与冶金国家重点实验室

0 引言

21世纪以来,中国天然气年消费量增速超过15%,地区性、季节性天然气供需不平衡的矛盾日益突出。作为天然气调峰和战略储备的有效设施,地下储气库(以下简称储气库)的规划建设和安全平稳运行成为目前备受关注的议题[1-2]。与常规气井相比,储气库井服役周期长且承受注采交替引起的交变载荷,载荷产生的应力和管壁磨损对腐蚀起到明显促进作用[3-4],油套管柱在设计中要考虑管柱在长期腐蚀环境和交变载荷作用下的强度和密封性[5-6]。大张坨储气库实测腐蚀情况与设计前室内实验、生产过程的挂片实验数据相比有较大差异[7]。因此,研究低含水率下储气库管柱腐蚀机理和特征对于油套管柱选材具有指导意义。油套管是储气库注采气过程中天然气的主要传输通道,中国部分天然气储气库在注气管道中一般包含除天然气外的其他混合气,如氢气、二氧化碳等气体,另外由于井筒内发生化学反应也会产生少量氢气,如呼图壁储气库某井固井防气窜剂在碱性条件下反应产生氢气导致井口环空带压。盐穴储气库采气时还会吸入富含Cl-的盐腔残留水[8-9]。由于储气库设计寿命一般在30年以上,长期服役于腐蚀性介质和高应力环境中的油套管面临着较大的腐蚀和应力腐蚀开裂(Stress Corrosion Cracking,SCC)风险[10-12]。

目前对不同钢级的油套管在中国储气库实际运行环境中腐蚀积累的相关数据十分有限,因此,当前普遍采用实验室加速腐蚀试验手段来对比评价不同材质适用于储气库环境的可靠性和耐久性。丁磊等[9]选用慢应变速率拉伸(Slow Strain Rate Testing,SSRT)方法研究了13Cr油套钢管在含氢储气介质中的SCC行为,发现120 ℃含氢气、二氧化碳的高压水环境条件下套管发生应力腐蚀的倾向性最大(伸长率下降11.66%),而其他条件下均未发生明显的性能下降,并指出氢脆是油套管钢材在含氢天然气环境中SCC失效的主要机制。王建军等[13]则采用高温高压釜模拟了L80、P110等不同型号的管材在储气库环境中的腐蚀行为,指出对于生产套管应采用100%液体工况环境对耐蚀性进行对比评价。张智等[14]采用高温高压循环流动测试仪并辅以金相显微镜(Optical Microscopy,OM)、扫描电子显微镜(Scanning Electron Microscopy, SEM)及力学性能测试技术,评价了P110管材、G3镍基合金管材在生产及注酸工况下的腐蚀状况、腐蚀行为以及力学性能变化规律。邓洪达等[15]分析了P110套管钢在高含硫化氢和二氧化碳的酸性溶液中氢脆腐蚀行为和影响规律。然而,现有研究并未建立起储气库氢腐蚀条件下材料显微组织与SCC抗力之间的内在关联。为此,笔者选用SSRT和氢渗透技术,结合显微组织表征,对比两种不同的P110级油套管钢在模拟含氢天然气介质条件下的SCC行为,探究显微组织与SCC抗力之间的关联,从而为理解该条件下油套管的应力腐蚀机制提供理论依据,并为含氢天然气储气库和储氢库的井管柱选材和延寿提供指导。

1 实验材料和方法

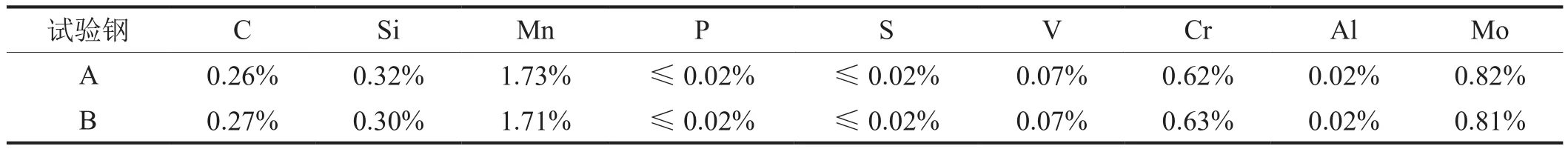

试验所采用的两种P110级油套管钢具有相似的化学成分(表1)。其热处理状态均为调质态。分别从两种钢管上切取金相试样(10 mm×10 mm×2 mm)进行打磨、抛光,随后利用4%的硝酸酒精侵蚀并使用VHX-5000显微镜观察。同样,从钢管上切取另一组尺寸为10 mm×5 mm×2 mm的试样用于晶体学特征分析,经10%的高氯酸酒精电解抛光后利用电子背散射衍射(Electron Back-Scattering Diffraction,EBSD)进行观察。

表1 试验钢的化学组成表

SSRT试验所需样品尺寸根据GB/T 15970.7—2000[16]选取,经电火花切割后,利用砂纸打磨至2 000号,随后用酒精清洗烘干。目前,针对含氢储气介质条件下的SCC加速腐蚀试验尚无统一标准,已有文献研究表明[9],相比其他条件,套管在120 ℃含氢气、二氧化碳的高压水环境条件下对SCC更敏感,据此确定实验条件为:120 ℃含氢气、二氧化碳的高压水溶液,其中氢气分压为1.0 MPa,二氧化碳分压为0.7 MPa,总压力10.0 MPa,应变速率为10-5/s。实验装置为慢应变高温高压应力腐蚀试验机(上海百若),包括高温高压釜试验容器、高温高压水循环回路和控制系统。通过光栅尺进行位移测量,通过气体质量流量控制器控制溶解气体含量。试验前,先装入试样,在高温高压釜内依次注入水、通高纯二氧化碳、氢气至相应的分压,当达到相应试验环境并稳定1 h后,开展慢应变速率拉伸试验,最后对数据进行处理得到相应的应力—应变曲线。为保证试验精度,对每种P110级油套管钢,均采用3个平行试样进行重复性试验,并将最接近于平均值的一组测试结果绘制成图,在统计数据表内标注误差值。拉伸完成后,利用SEM观察其断口,并依据下式对SCC敏感性(Iδ)进行评价[9]:

式中δ0和δ分别表示试样在空气环境和模拟含氢储气介质条件下拉伸时的延伸率。

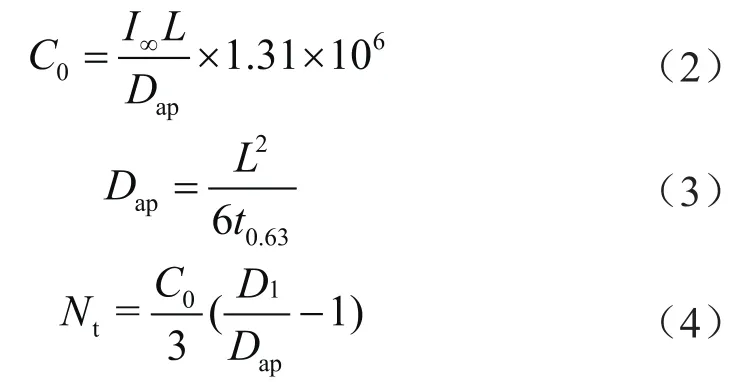

氢渗透实验采用Davanathan-Stachursky双电解池氢渗透装置依据ISO 17081标准[17]进行,所选用的试样为双面抛光的薄片样(20.0 mm×20.0 mm×0.8 mm)。主要步骤为:①在放氢槽内注入0.2 mol/L的氢氧化钠溶液并通入氮气除氧气;②施加250 mV相对于饱和甘汞电极的阳极电位,待背底电流下降至稳定值;③充氢槽内装入0.5 mol/L H2SO4+0.25 g/L CH4N2S溶液,施加10 mA/cm2的电流充H2;④充氢气过程中,记录阳极侧电流—时间曲线,直至电流达到饱和。实验结束后,可利用下式计算得到氢气扩散参数[18]:

式中C0表示阴极侧氢浓度,mol/cm3;L表示样品厚度,mm;I∞表示稳态电流,μA;Dap表示表观氢扩散系数;t0.63表示电流密度达到0.63I∞时的滞后时间,s;Nt表示氢陷阱密度,cm-3;D1表示点阵扩散系数,取值为 1.28×10-4cm2/s[18]。

2 实验结果与讨论

2.1 SCC敏感性和断裂机制

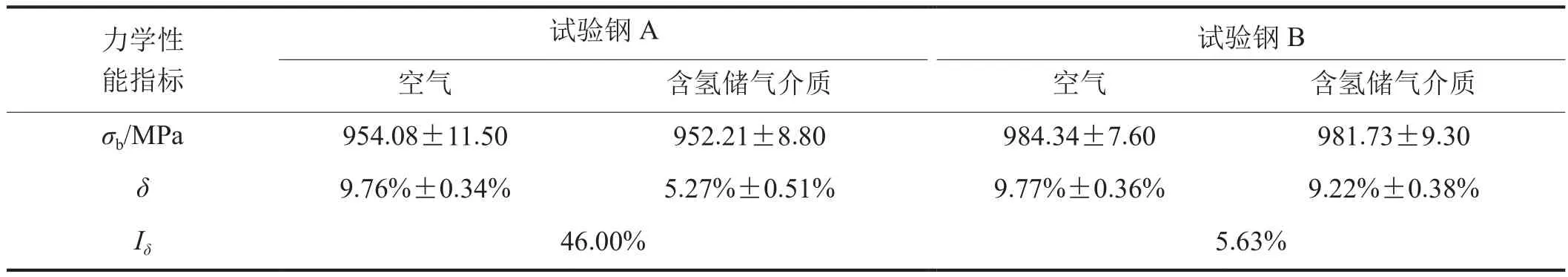

图1所示为两种P110级油套钢管在模拟含氢储气介质中和空气环境中拉伸的工程应力—应变曲线,相应的力学性能数据汇总于表2。由表2可以看出,在空气中拉伸时,两种试验钢显示出相近的力学性能,试验钢B的抗拉强度略高于试验钢A,而延伸率几乎一致。在模拟含氢储气介质中拉伸时,两种试验钢的力学行为表现出明显差异,试验钢A的延伸率下降明显,而试验钢B的延伸率仅略有降低,两者的SCC敏感性分别为46.00%和5.63%。这表明,试验钢B具有远高于试验钢A的SCC抗力,其对含氢储气介质并不敏感。

表2 试验钢A、B的力学性能汇总表

图1 试验钢A、B在空气和模拟含氢储气介质中的应力—应变曲线图

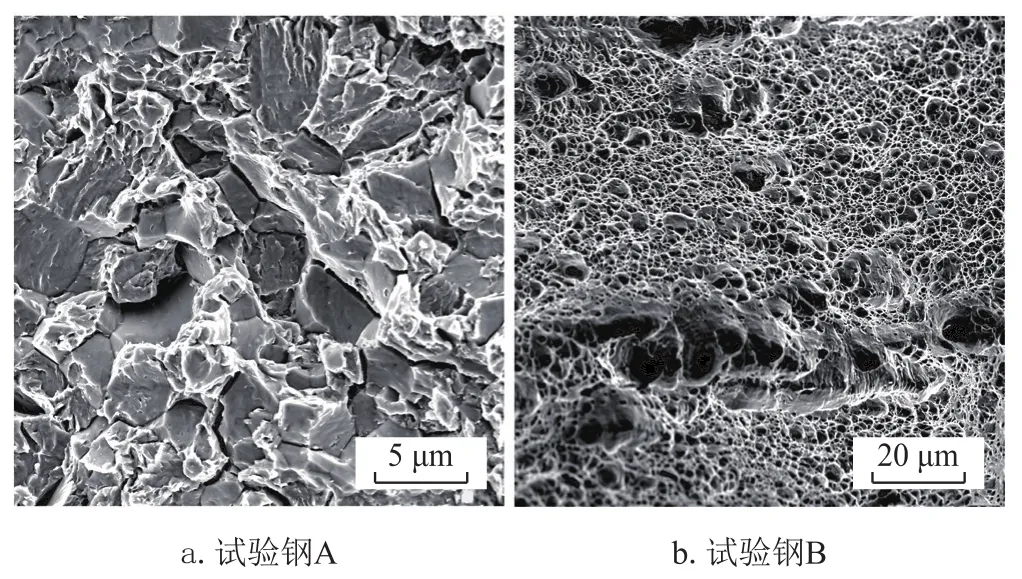

已有研究揭示,在含氢储气介质中,氢脆是油套管柱发生应力腐蚀的主要机制。为进一步确认试验钢的断裂机制,利用SEM对两种P110级油套管钢在模拟含氢储气介质中拉伸断裂后的断口形貌进行了观察,结果如图2所示。由图2-a可知,试验钢A显示出明显的沿晶脆性断裂特征:在断口表面观察到诸多沿原奥氏体晶界扩展的二次裂纹,以及多个光滑小平面,此外,还能观察到部分平行的板条状特征,这些板条状特征与马氏体板条具有相近的尺寸,表明马氏体板条可能也是SCC裂纹的择优扩展路径之一。这些断裂特征与马氏体钢氢脆断裂的特征高度一致[19],进一步证实了试验钢在模拟含氢储气介质中的SCC主要由氢脆引发。更进一步的,已有研究表明[19],马氏体钢的氢脆机制通常为氢致弱键(HEDE)和氢促进局部塑性变形(HELP)的混合机制。一般认为,沿原奥氏体晶界开裂和光滑小平面由HEDE引起,板条状特征由HELP引起。因此,图2-a的断口结果表明实验钢的氢脆机制与常规马氏体钢相似,为HEDE和HELP的混合机制。图2-b所示为试验钢B在模拟含氢储气介质中拉伸断裂后的断口形貌,其主要呈现出韧窝状,表明其断裂方式以韧性断裂为主,这与试验钢A显著不同。

图2 试验钢A、B在模拟含氢储气介质中的拉伸断口形貌图

2.2 组织和晶体学分析

为了探究两种P110级油套钢管的SCC性能存在显著差异的材料本质原因,选用OM对其显微组织进行对比观察。图3所示为试样钢的金相组织形貌,可以看出两种试验钢均为回火马氏体组织。但与试验钢A相比,试验钢B的组织明显细化。由于两种钢成分相近,这种差异可能由两者的轧制或热处理工艺不一致所造成。

图3 试验钢A、B的金相组织形貌图

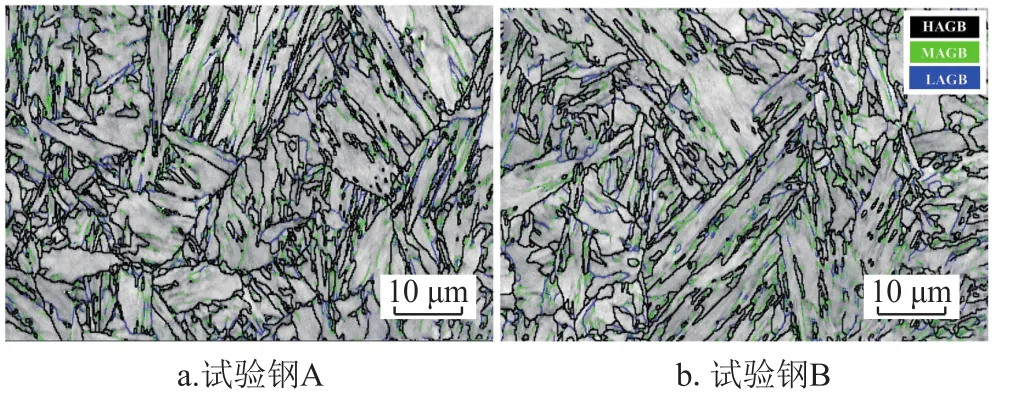

此外,晶体学特征也是影响试验钢SCC性能的关键因素。为此,利用EBSD对两种试验钢的晶体学特征进行了进一步观察。图4所示为试验钢的反极图(Inverse Pole Figure,IPF),可以看出两种试验钢均显示出随机取向,并无明显的织构。图5所示为试验钢的晶界分布图,图中小角度晶界(LAGB,2°<θ< 5°)、中角度晶界(MAGB,5°<θ< 15°)和大角度晶界(HAGB,θ≥15°)分别用蓝线、绿线和黑线表示。对各类晶界占比的统计结果(图6)表明,与试验钢A相比,试验钢B具有更高比例的LAGB和更低比例的HAGB,但两种钢的MAGB相差无几。Zhang和Ara fin等[18,20]的研究发现,LAGB可提高体心立方(BCC)钢的氢致开裂抗力,而HAGB起到相反作用。这是因为HAGB具有更高的能量,更易吸附和偏聚氢,从而导致界面更易弱化,促进氢致裂纹扩展,而LAGB与之相反,能量较低。因此,试验钢B中更高的LAGB比例是其具有更优异的SCC抗力的原因之一。

图4 试验钢A、B的EBSD反极图

图5 试验钢A、B的晶界分布图

图6 试验钢A、B的晶界占比统计图

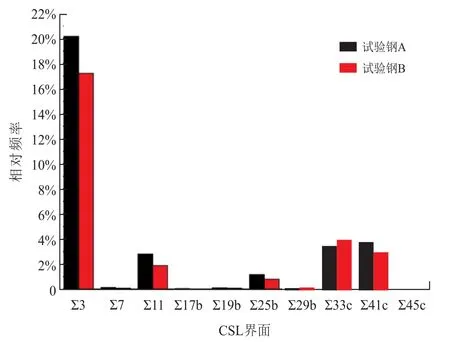

图7所示为两种试验钢的重位点阵(CSL)界面分布图,图8所示为两种试验钢重位点阵晶界占比统计结果。在两种钢中,Σ3重位点阵晶体界面占比均远高于其他界面,与试验钢A相比,试验钢B的Σ3界面占比更低。已有研究显示[11-12],在BCC钢中,Σ3界面并非由真实孪生产生,而是由马氏体相变导致,因此其作用不同于面心立方(FCC)钢中的孪晶。由于BCC钢中Σ3界面特征与HAGBs相似,界面两侧取向差角大且界面能量高,它起着类似于HAGBs的作用,即降低BCC钢的氢致开裂抗力。因此,试验钢B中更低比例的Σ3界面也是其具有更优异SCC性能的另一重要原因。此外,试验钢A和试验钢B的其他比例界面也略有差别,如Σ11和Σ25b重位点阵晶体界面,但由于其占比远低于Σ3界面,其影响可以忽略。

图7 试验钢A、B的重位点阵晶界分布图

图8 试验钢A、B的重位点阵晶界占比统计图

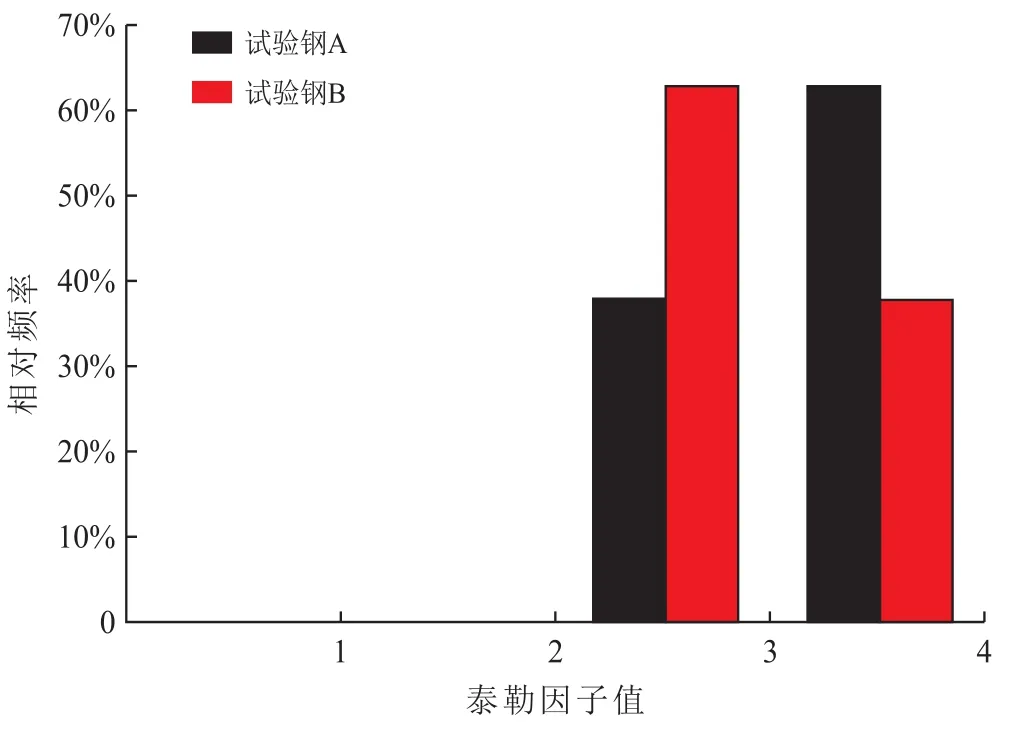

图9所示为两种试验钢的泰勒因子分布,图10所示为两种试验钢泰勒因子分布的统计结果。图9中高泰勒因子晶粒用红色表示,低泰勒因子晶粒用蓝色表示。由图10可知,试验钢B的平均泰勒因子比试验钢A更低。研究显示,泰勒因子的高低与抗SCC开裂能力密切相关[11]:泰勒因子越高,晶粒越不易滑移,SCC裂纹更易产生;而SCC裂纹扩展至低泰勒因子区域时,这些晶粒可通过滑移来吸收裂纹扩展的能量,从而抑制裂纹扩展。

图9 试验钢A、B的泰勒因子分布图

图10 试验钢A、B的泰勒因子占比统计图

2.3 氢扩散行为

由于试验钢的SCC以氢脆断裂机制为主,因此,有必要对试验钢的氢陷阱状态进行评价。图11所示为两种试验钢的氢渗透曲线。

图11 试验钢A、B的氢渗透曲线图

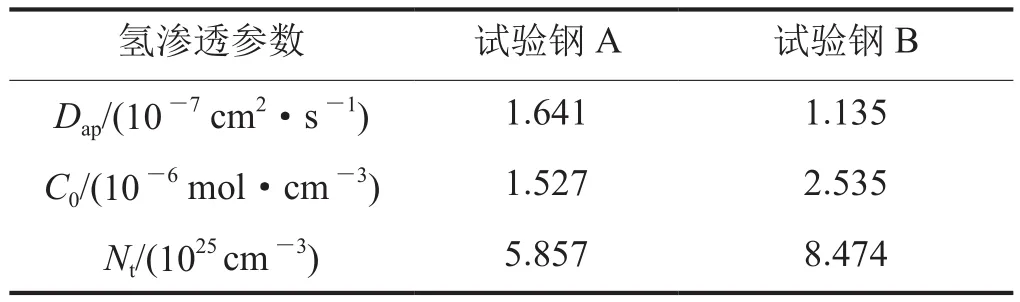

根据式(2)~(4)可求得钢的氢扩散参数(氢陷阱密度Nt、扩散系数Dap和C0),结果汇总于表3中。与试验钢A相比,试验钢B具有更小的Dap和更大的C0。Dap越小,氢原子越难向缺陷处扩散和富集;而C0越大,金属抵抗SCC的临界氢浓度越大。这与试验钢在模拟含氢环境中的SCC敏感性结果相一致。对比两种试验钢的Nt可知,试验钢B具有更高的氢陷阱密度,这表明其氢陷阱更多。这主要与试验钢B更细的回火马氏体组织有关。当回火马氏体组织越细时,原奥氏体晶界、马氏体板条和回火碳化物界面的有效面积均增加。由于此前的研究已经大量证实,这些界面均可以对氢起到捕获作用[19,21]。其中,细小的碳化物等是有益氢陷阱,而马氏体界、晶界等界面氢陷阱是否有害与钢中的氢浓度有关——钢中氢浓度非常高时,会填满界面氢陷阱,并可能使大角度界面处富集超过饱和浓度的氢而引起晶界开裂,从而起到有害作用;但钢中氢浓度较低时,氢不会填满界面氢陷阱而达到饱和浓度,相反,由于更大的有效界面面积所提供的更多氢陷阱,会使氢更均匀分布于钢内部各处,从而减少向夹杂等钢内部缺陷的偏聚,起到有利作用。已有研究表明[19],HELP机制仅发生在氢浓度水平不高时。因此,由试验钢的氢脆包含HELP机制可知,钢中氢浓度并非高水平,马氏体界、晶界等界面氢陷阱会起到有益作用。因此,细小的回火马氏体组织使进入钢中的氢分布更均匀,抑制了裂纹的萌生和扩展,从而降低SCC开裂敏感性。

表3 试验钢A、B的氢渗透参数汇总表

综上所述,P110级油套钢管在模拟含氢储气介质中的SCC断裂机制为氢脆(HEDE+HELP)机制。尽管两种试验钢的常规力学性能相似,但由于组织和晶体学特征存在差异,导致其SCC敏感性存在显著差异。试验钢B的SCC敏感性较低是多方面因素共同作用的结果:①其具有更低的Σ3界面比例、更低的平均泰勒因子,以及更高的LAGBs,这使得其抵抗SCC裂纹扩展能力较强;②其具有更细的回火马氏体组织,这增加了钢中氢陷阱密度和抑制缺陷处局部氢富集。因此,在P110级油套管生产过程中,可通过控制轧制工艺或热处理制度,实现钢的组织细化和晶体学特征的优化,从而提高储气库井筒管柱在含氢储气介质中的SCC抗力和使用寿命。

3 结论

1)对比研究了储气库两种P110级油套钢管在含氢储气介质中的SCC断裂行为,发现尽管两者具有相近的化学组成和常规力学性能,但氢导致的SCC敏感性存在显著差异。

2)显微组织和氢渗透结果表明,表现出优异SCC抗力的试验钢具有更细的回火马氏体组织,这增加了钢中氢陷阱密度,抑制了钢内部缺陷处局部氢富集,从而抑制SCC发生。

3)晶体学特征分析表明,表现出优异SCC抗力的试验钢还具有更低的Σ3界面比例、更低的平均泰勒因子,以及更高的LAGBs,这增加了SCC裂纹扩展抗力,从而进一步降低了其SCC敏感性。