螺旋焊管自动割管系统的应用

赵艺

(新疆八钢金属制品有限公司乌鲁木齐金圆螺旋焊管分厂,新疆 乌鲁木齐 830022)

0 引言

螺旋焊管行业割管工序是指在成型机组上由钢板卷制成钢管,到12 m定尺时用等离子切割,然后将钢管运送到下一个工序,一般采用手动割管,手动割管存在两个问题:一是工序复杂,用工量大,每次割管要完成调整、更换等离子枪嘴、电极、在钢管上书写管号、测量管径、割管、钢管分离、拨管拨、落、接管接、落、倒渣接、落、倒渣升、降、倒渣后拨出、落、输送辊道接管、落管等17个动作。二是手动割管切割口不齐,错口量5~20mm,错口量大会影响:(1)后道水压工序无法上压,水压工序采用平端轴向密封方式,两端用聚氨酯P型端封贴住钢管两端,注水后试压,钢管两端不齐有错口,会影响到P行端密封效果,导致无法试压;(2)后续平头工序使用的易损件平头刀片消耗量大,为15t/片。使用自动割管后,操作工动作可以减少到3个,且切口错口可以调整,错口尺寸在5mm以内,水压100%正常进行,平头刀片消耗量为22t/片,两种方式前者设备粗放,全靠人工调整,后者设备设计精准,靠程序控制。

1 自动割管结构改进

1.1 手动割管结构

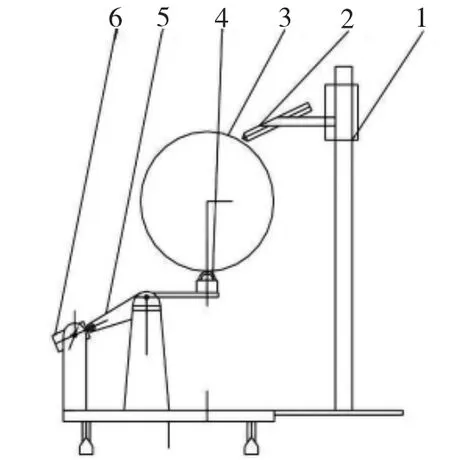

手动割管和自动割管一样均使用空气等离子弧切割法,手动割管时,钢管到12 m长度接近开关处发讯,割管小车上的气缸抬起,带动连杆和跟踪轮抬起,跟踪轮带动割管小车跟随钢管行走,同时人工操作等离子枪起弧割管,割管结束后人工将割管小车推回原位(图1)。割管的错口尺寸需要控制,手动割管通过调整跟踪轮来调节错口,因设备精度差,时常有错口出现且错口较大,水压P型端封封不住错口,试压压力不达标,需要先平头再试水压,P型端封消耗大,工艺流程不合理。

图1 手动割管小车结构示意图

1.2 自动割管结构

自动割管采用同步编码器,它可以将钢管旋转时的位移转换成一串数字脉冲信号,这些脉冲能用来控制角位移,编码器与切管小车伺服电机控制的齿轮条结合在一起,用于准确测量直线位移,编码器产生电信号后由数控制置CNC、可编程逻辑控制器PLC、控制系统等来处理,这些系统配合即可完成自动割管动作。

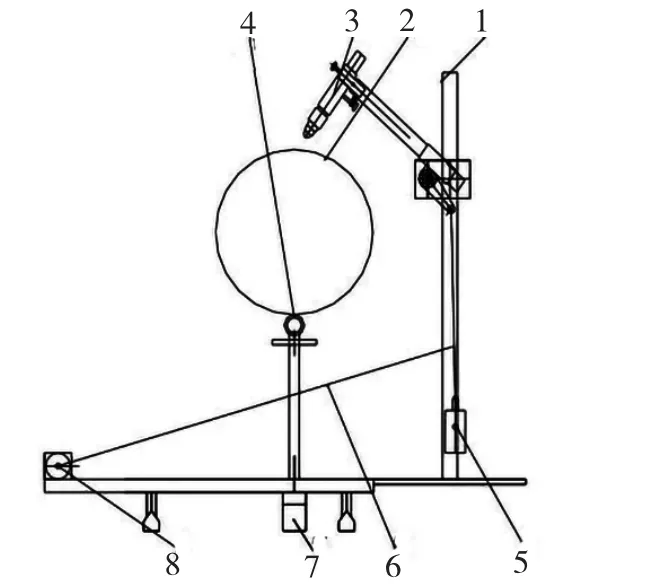

光电式旋转测量装置安装在割管和扶正器之间的活动架上,见图2,调型时按照钢管成型中角调整编码器上测距轮的角度,安装拉伸弹簧,使聚氨酯材料的测距轮一直与运转中的钢管软接触,通过测量运动的速度、角度、位移等物理量,将其转化为上位机可识别可计算的电信号,从而实现自动化控制功能。正常生产时,钢管运行到12 m,后桥的光电开关给出信号,PLC收到信号给伺服控制器,伺服控制器控制割管小车开始行走,割管小车行走距离由旋转编码器产生的电信号由数控制置CNC、PLC、控制系统等来处理实现直线位移,底部行走机构安装有齿条和齿轮,行走精确。小车行走同时PLC给出气缸抬起的信号,气缸抬起后钢丝绳拉动割枪接触到钢管上,5 s后给出等离子枪点火动作信号开始割管,割管结束后自动熄弧抬枪,小车自动归位。割管前,在触摸屏上输入板宽、管径、厚度信息,通过调整水平偏差值可以调整割管错口值,如错口为10 mm,调整水平偏差数+10 mm,自动匹配速度,管口错口问题即可解决,圆周方向偏差值一般输入20 mm,即钢管割管后圆周方向再走20 mm,以确保完全割除钢管(图2)。

图2 自动割管结构示意图

2 自动割管机械装置设计

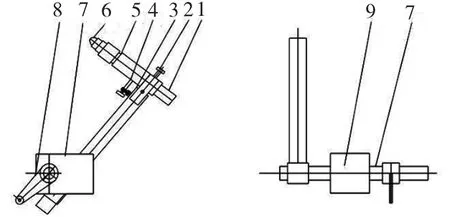

要实现自动割管,等离子枪自动抬起和落下是关键,钢丝绳牵动的方法为几种方法中最有效的,割管前割枪远离钢管,气缸在初始位置,钢丝绳用钢丝卡固定,钢丝绳一头穿过连杆,一头固定在卷扬机上,中间穿过气缸,生产1 020 mm钢管时,卷扬机到气缸的钢丝绳长度为1 615 mm,图3为割枪抬起时的示意图。长度限位发出讯号后,气缸活塞杆起升,卷扬机与气缸之间的钢丝绳拉长为1 634 mm,转轴与气缸间的钢丝绳缩短,带动割枪落下,延时5 s后,自动打火割管。

图3 自动割管割枪抬起时示意图

割枪固定座中间轴(图4)的一端连接一个连杆,轴的另一端安装割枪架,割枪安装在枪架上,方向与连杆平行。割管时要求割枪与钢管垂直,管径变化后需要调整割枪倾斜角和长度,调整螺栓起调整作用,操作方便。

图4 割枪固定座机构示意图

3 自动割管后续动作设计

自动割管动作完成后,需要启动快速分离器,后桥拨管器升起、落下,台架接管器升起、落下,倒渣车接管器升起、落下,倒渣车升起,倒渣车辊道旋转、落下,倒渣拨管器升起、落下和输送辊道接管器升起、落下,通过PLC设定程序,控制每个动作,每个动作之间用延时控制,一个动作完成后继续下一个动作,后续动作完全实现了自动控制。

4 总结

使用自动割管装置后,有两个优点:(1)管端切割错口质量得到很大提高,错口长度能控制在5 mm以内,大大保证了后道水压工序试压的一次成功率,平头刀片消耗数量减少了68%。(2)自动割管后,手工执行的动作只有调整、更换等离子枪嘴、电极,在钢管上书写管号、测量管径3个动作,其余14个动作均自动完成,操作人员工作量减少了75%,基本实现看护性操作,后续还可以安装自动在线喷码设备,实现在线喷管号,能结合其他岗位优化人员配置。