AM2 锚链断裂原因分析

袁霞光,何光富,张军刚,孙永权

(武昌船舶重工集团有限公司,湖北 武汉 430400)

锚链是连接船体与锚的钢质链条,它的主要作用是:连接锚与船,向船体传递锚的抓驻力;在锚泊时,因抛出的锚链有一定的重量,可在水中对船舶所受到的风流等外力起一定的缓冲作用[1];平卧水底部分的锚链对锚的作用力保持水平,有利于锚的可靠抓底,同时这部分锚链因受到泥土的阻滞作用,还能提供部分锚泊力。

1 锚链的生产工艺

备料→感应加热→弯环→闪光对焊→去毛刺→压档等[2]。

2 试验及结果分析

2.1 断裂锚链分析

2.1.1 化学成分分析

在断裂锚链上取样进行试验:化学分析试验结果见表1:

表1

从表1 可以看出,P 元素含量在上限,S 元素含量超标,其他元素含量在合格范围。

2.1.2 力学性能试验结果(见表2)

表2

表2 可以看出,锚链各项力学性能指标是合格的。

2.1.3 金相分析

断裂链环分析:链环断裂后呈翘曲的C 形,宏观见图1。

图1

取断裂面附近的样做金相微观分析,腐蚀前观察夹杂物含量,发现有害夹杂物硫化物含量严重超标,组织中发现超长硫化物,见图2,硫化物夹杂物评级为2.5 级,这与表1 中硫化学成分超标是相吻合的。

图2

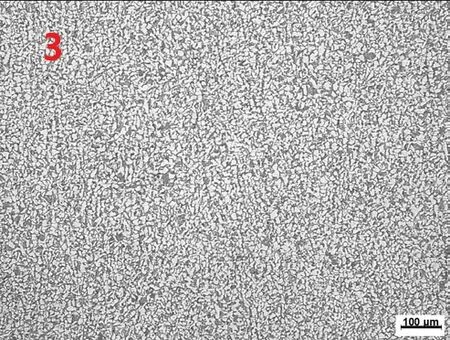

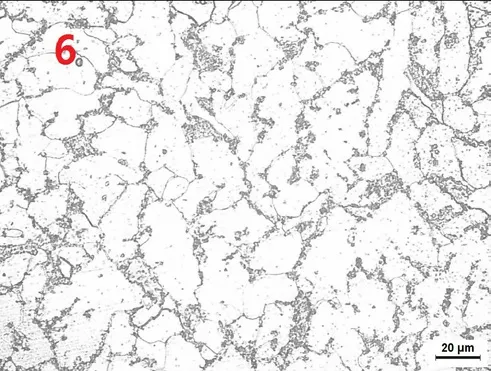

将试样腐蚀后发现基体组织正常,组织为铁素体+珠光体,呈带状分布,见图3;有些硫化物严重的地方,硫化物也顺着基体的带状分布,见图4;焊缝组织正常,为铁素体+珠光体+少量颗粒状碳化物,见图5;组织放大后见图6。

图3

图4

图5

图6

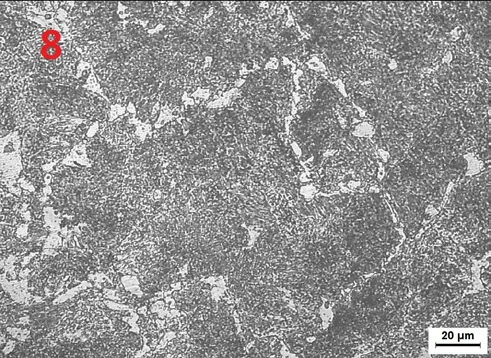

而在接近焊缝端头的位置组织异常,出现了过热的魏氏组织,组织为:珠光体+网状铁素体,见图7,放大后见图8。

图7

图8

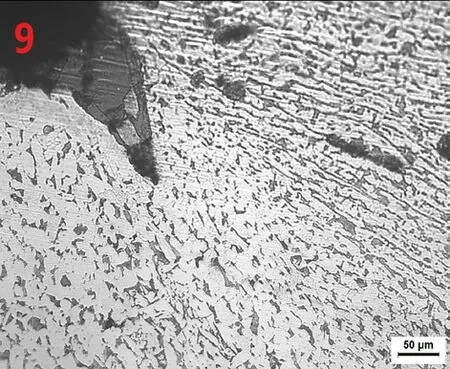

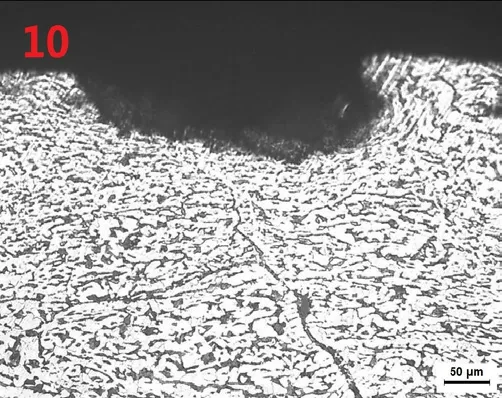

在焊缝表层有微裂纹、夹渣和坑洞,见图9 和图10。

图9

图10

综上所述,引起此环断裂原因如下:

(1)原材料中硫化物过多,很多硫化物沿着基体带状分布,裂纹很容易在这些部位产生。

(2)断裂位置在焊缝位置附近,断裂起源于锚链外侧、断口断面的边缘部位[3]。断裂源区焊缝表层存在很多的夹渣、凹坑和微裂纹,所在的凹坑处周围的金属流线消失,说明凹坑处曾受到高温影响,有过热的魏氏组织,分析认为焊接时焊渣残留在锚链表面,后在使用过程中焊渣脱落,形成凹坑、腐蚀性介质在凹坑处积存,导致该处在腐蚀与交变应力的共同作用下发生腐蚀疲劳断裂。

2.2 未断裂链环

为进一步探查锚链断裂原因,另取了未断裂的链环进行了分析。

该链环是在船上另取的一个未断裂链环,在该链环的焊接处取样进行了金相分析。

接头剖开后宏观试样见图11,从图11 可以清楚地看到焊接端部有裂纹。

图11

试样抛光后发现基体中硫化物含量同样存在超标现象,而且硫化物的方向是随着焊接挤压的流线向上隆起,具体见图12。除了硫化物,在焊缝表层还有一些疏松和孔洞,见图13。

图12

图13

端部裂纹处腐蚀后,组织中有多条硫化物顺着焊接受力隆起的方向开裂,见图14。纵观焊缝处从下到上的组织递变:最下面是正常的焊缝组织,正常焊缝往上有过热的魏氏组织,在正常组织和魏氏组织之间出现了裂纹,在魏氏组织的最上面部位则有一段未熔合的黑洞,整体见图15。

图14

图 15

链环虽然没有断裂,但已经存在多个断裂的隐患:

(1)硫化物含量超标,而且有些已经沿着基体形成了微裂纹;

(2)过热魏氏组织存在,在正常组织和魏氏组织已经有裂纹存在;

(3)焊缝表面有很多疏松和孔洞,而且有焊接缺陷未熔合存在,如果继续使用极有可能会断裂。

3 结论

(1)加强对原材料的检验:厂家对原材料的检验时采取的是抽查的方式,建议改为每批检验。

(2)原棒料下料时,两端的切除量要足以消除端部的各种缺陷。

(3)闪光焊时,要严格按链环焊接工艺执行,以免在接头处产生过热组织的魏氏组织,避免该组织与正常组织之间产生裂纹[5]。

(4)闪光对接焊时,焊高在允许的范围内要多预留些,以便在切除焊高时将接头处的夹渣和未熔合等缺陷都清除干净。

(5)切除焊高以后的表面要修磨,修磨方向要正确,修磨后的表面要平滑,不能留下很深的尖锐痕迹和凹坑,以免裂纹在磨痕处产生。