基于PLC的电气自动化仪器仪表故障检测系统

李春光

(重庆川仪控制系统有限公司,重庆 400707)

电气自动化仪器仪表领域当中有大量不同的设备型号,综合市场发展所呈现的多方面因素,致使绝大多数仪器仪表制造商难以取得相对完善的仪器仪表结构图,对应的核心技术也因此处于相对封闭状态,最终导致工作人员难以做好对仪器仪表零部件及电路元件等的故障检测。为此,本文提出基于PLC 技术的电气自动化仪器仪表故障检测系统。

1 基于PLC的技术原理

PLC 技术在功能运用上主要是依托内容存储的功能特性来全面协调相应数据、程序等内容,根据相关指令完成逻辑运算,高效执行命令以实现相关任务。合理应用PLC 技术,对相关内部指令进行综合分析,分析完成后,将控制信号有效地通过CPU 周期性地传送到执行端,以保证其运行的效率水平。

1.1 数据收集及输入采样

PLC 技术的应用,关键环节主要围绕数据采集和输入采样来展开,这些也是整个系统最重要和最基本的过程。PLC 可以对输入接口进行全面扫描分析,记录和存储数据,并放置在图像上。然后对存储区域进行综合处置分析,由此来切实保障数据本身的完整、独立及准确性,免受其他相关因素的直接影响。可见,PLC 技术本身属于相对高效的数据分析技术。针对所获取的信息数据进行综合分析的基础上,需科学合理地记录和存储基本信息,具有准确的特点。在这个过程中,PLC 技术还将依托综合分析设备的信息应用过程,来切实保障数字信息的有效应用,这对于改进和有效运行与用户相关的程序至关重要。此外,数据综合分析功能是在应用PLC 技术前提下实现的信息存储格式来对数据进行全面优化,具备极好的稳定性。

1.2 对执行程序进行有效分析

采用PLC 技术实施程序扫描的环节中,具体操作方式主要遵循从上到下顺序,充分结合固化的梯形图像通过左行进行数据传输,这也是数据传输的主要流程。具体而言,扫描工作从左到右,从上到下,可以有效地更新数据和程序操作。在这个环节,PLC 执行程序只收集和分析因改变逻辑运行方式而改变的数据,为执行程序的执行和优化提供重要的数据支持,有效更新相关的数字采集信息[1]。在实际过程中,电气设备的稳定持续运行将充分展现出执行程序与数据采集的全面优化,由此促使设备状态的梯形图随之产生明显的变化。主要因为程序运行的特点属于循环运行,为此就要求应当切实保证每次循环运行数据的统一性,这样才能切实有效地避免由于信息错误而导致的系统故障问题。

2 基于PLC技术的电气自动化仪器仪表运行控制方法

2.1 预先设定仪器仪表参数

运用PLC 技术来实现电气自动化控制的方式,本身具有能够监测周围环境并完成数据采集的重要功能。许多公司在制造产品之前需要测量相应的运行数据,实施的检测方式具体是借助信号灯来面向监控设备的运行状况进行检测,但这种检测方式难以对设备的实际运行情况进行准确分析。因此,提出设置相应的电气设备参数值,据此全面提升自动化设备的功能特性。并且由此明确采用PLC 技术采集相应的电气设备数据时,所需采集的模拟数据在内容上主要涵盖压力、温度等多种参数值。实际检测值按比例换算公式换算为实际物理量。转换公式为:

其中,P表示检测点的实际物理量,IN表示检测点实时变化数值。经转换处理后,可将预先设定好的参数值整体上传至PLC 控制站进行处理,然后再结合电气设备的运行参数进行运行趋势图的绘制,并由此来判定设备本身的实际运行状况。

2.2 基于PLC的电气自动化仪器仪表控制的实现

当修正电气设备的参数时,系统将会自动保存在计算机上。同时,系统将相关信息发送到相应的工作站,最后通过方便用户查看的Web 服务器将电气设备信息发送到局域网。基于PLC 技术的电气仪表自动控制方法是由很多部分组成的,其中电子部分是非常重要的部分。自动化元件的选择直接影响电气设备自动化控制的性能。只有选择合适的自动化组件,才能保证系统的长期稳定使用。电气设备的自动化控制过程需要对部件的耐久性进行实时监控,并实时传输设备的所有检测参数和各种运行状态数据。

3 基于PLC技术的电气自动化仪器仪表故障检测系统设计

3.1 硬件单元设计

3.1.1 数据采集单元设计

所设计的系统主要选取传感器探头来获取电气自动化设备运行数据。而传感器探头本身是一种半封闭的线圈,其在硬件操作状况下,一旦传感器探头确定之后,则所能检测取得的电压差与故障电流大小相关性呈正比,因此可由此得到更为准确的电气设备运行数据。同时,传感器探头所收集的仪器仪表电压数据源于泵电流。主要设计面向电压处理的系统,由此才能切实保障所采集数据的有效、准确性,从而为以后自动化仪器仪表故障检测工作稳定发展奠定了良好的基础。

3.1.2 PLC芯片选取单元设计

PLC 是一种可编程的逻辑控制器,其核心零件在于中央处理器(CPU),可结合所设计系统实际需求,在此基础上采取APM Cortex-M3作为中央处理APM Cortex-M3芯片,因此其具备性能高、成本低、高速运行等诸多特点。同时,其还涵盖了多种指令,例如可实际用在远程监控和电气测量等多样化场景下的Thumb2指令。最主要的APM Cortex-M3芯片本身引脚数量达100多个,这些都共同集合出功能相对完善的比较器与8个接口。此外,APM Cortex-M3芯片还具备电源数量达8组的接口,能够抵御多种不同形式的干扰。

3.1.3 通讯单元设计

根据功能因素,以太网控制器可细分为PHY 和Mac 两个分层。其中,系统所用LM3S8962 芯片的PHY 层本身具备解扰器、时钟恢复、自动支持等诸多功能特性。并且PHY 层的驱动振荡器处于XTALN PHY 和XTAL PPHY 之间。该层的LED 指示灯也可由此充分反映芯片内的LEDO/LED1引脚,由此可直接对应以太网控制器实时动态。然而,需注意PHY层只可借助软件编程处理才可驱动以上所述引脚并由此将LM3S8962 芯片经过网络接口实现与变压器的链接。

此外,LM3S8962芯片中Mac 层执行传输和收取以太网帧工作内容。这本身需要借助MII 接口来实现,并且通过MII 的内部管理接口来链接至MDIO信号和电源间的上拉电阻来最终达成。最主要的是,LM3S8962芯片可直接与隔离变压器连接使用,无需同步运行其他设备。

3.2 软件模块设计

3.2.1 上位机程序模块设计

设计上位机程序模块主要是为了充分启用以太网通信,在此基础上收取传感器探头来进行电气自动化仪器仪表运行数据的采集工作,并同步将最终所采集的数据内容通过波形图样式来呈现。此外,上位机可以自由放大和缩小波形图,据此可以清楚地看到设备的故障位置和故障等级方面的详细信息。

3.2.2 数据融合模块设计

数据融合模块运行的原理主要是把时间、空间层面的冗余信息数据,严格遵循预先设定的规则来实施有机结合,并由此来形成一致性的描述效果。数据融合模块运行的根本目的是为了依托数据组合来深入发掘出更多信息数据内容,从而据此不断提升电气设备的故障检测准确、有效性。一些传统的检测方式,所设计的模块当中主要采用了大量的传感器探针来促使数据内容融合,但融合的效果并不理想。因此,提出采用分层融合的形式来针对数据内容实施融合处理。

具体数据融合过程如下:

(1)数据级融合。针对数据级融合主要是将相应的原始数据层实施融合处理。过程中,被处理的各项数据内容属性不会遭受明显的改变,在此基础上合并处理相应的数据。这种数据融合的方式能够极大地保留一些相对敏感的信息,但本身存在明显的局限性。

(2)功能层面的融合。提取原始数据的特征,对特征数据进行综合分析、处理和融合。此类数据融合的方式不但极大提升了系统运行的效率水平,而且最大限度地保留了决策分析所需的特征数据集。

(3)决策层的融合。主要从相应决策问题方面展开,最大限度地利用功能级融合提取发现对象的信息,可以为最终的自动化控制和决策制定提供基础支撑。

3.2.3 仪表故障检测模块

以电气自动化的仪器仪表设备可能存在的故障问题类型和相应数据为基础,在此基础上建立其内容完善的故障树,并在此基础上针对每一类的故障类型实施有效的分类和编码处理。基于故障树的结构,载入前一模块的内容输出数据,并由此覆盖整个故障树,这样可有效、准确地检测出电气自动化仪器仪表设备是否产生了相应的故障问题。具体操作的流程包括:输入数据融合结果,依托故障表现确定下层故障节点,最后循环这一操作过程,找出设备故障原因,最终由此生成设备故障信息。

电气自动化仪器仪表的故障检测公式原理为:

在这个方程中,Kij表示电气自动化仪器仪表设备的实时运行数据,Si表示各类故障问题出现的主要原因。以上所呈现的硬件单元和软件模块的结构设计,为电气自动化仪表设备的故障检测工作提供了稳定支撑,真正为电气自动化优化与发展奠定了坚实的基础。

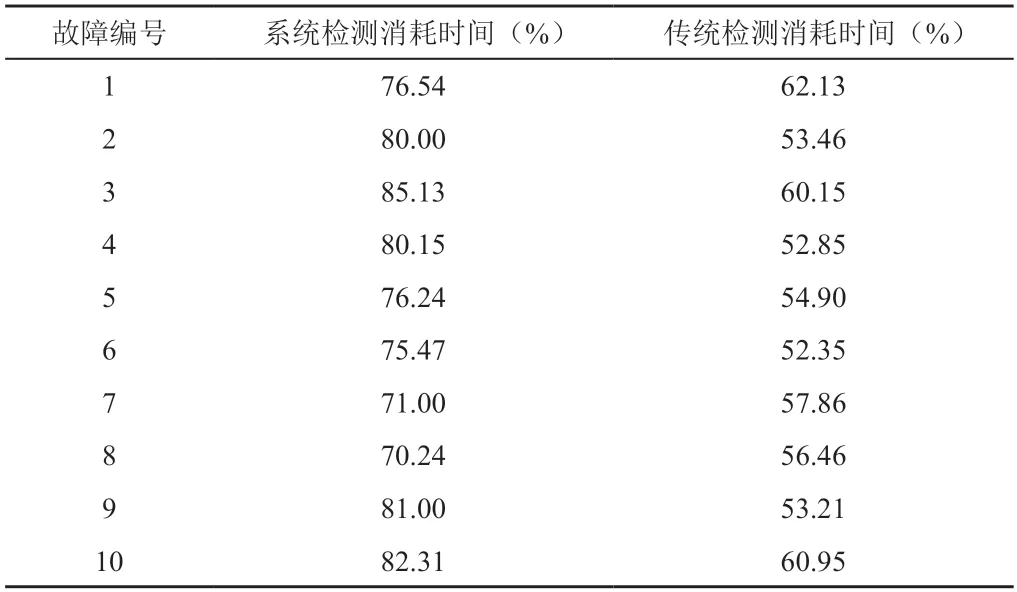

4 基于PLC的电气自动化仪器仪表故障检测系统运行实验分析

使用MATLAB 软件平台设计实验过程,主要是为了验证设计系统与传统检测之间存在的性能性差异。实际实验操作的全过程:为保障整个实验的稳步进行,选取一台测温仪器展开实验分析,由此来检测电气自动化仪器仪表设备的故障情况。表1和表2为选取的10种不同故障类型汇集整理得到的实验数据。如表1所示,所设计系统在故障检测中消耗的时间为8.24~10.40 ns,所检测的结果精度为70.24%~85.13%;传统故障检测时间为14.66~30.14 ns,故障检测结果的精度为52.35%~62.13%。通过对实验数据检验分析,发现所设计系统的故障检测时间更短,故障检测精度高于常规检测,由此可知该系统设计的可行性和有效性得到了充分的证实。

表1 故障检测消耗的时间对比

表2 故障检测消耗的时间对比

5 结语

电气自动化仪器仪表运用PLC 技术能够有效地解决传统电气自动化仪器仪表的问题,尤其是仪器仪表故障检测方面,运用PLC 技术设计出全新的电气自动化仪器仪表故障检测系统,全面缩短故障检测的时间,极大提升了故障检测的准确率,确保仪器仪表的稳定、有效运行。