矿用长距离胶带运输机自动张紧装置的设计

张学院,赵 兵,杨全立,王德堂

(山东信力工矿安全检测有限公司,山东邹城 273500)

胶带输送机在工业企业中应用广泛,是一种连续运输设备,主要使用摩擦力驱动连续运输物料,其中胶带不仅属于牵引机构,也属于承载机构,因此在启停和运行过程中对胶带张紧力要求有所差异,尤其是煤矿运输矿料过程中,由于质量、体积、数量等差异,对张紧力有不同要求。而在胶带运输机中,张紧装置作为主要运输设备,用以控制运输过程中的张紧力变化,但是实际生产中,张紧装置一般比较陈旧,受到安装质量、调试水平和自动化技术等因素影响,输送机使用缺乏可靠性,张紧力不符合要求,常出现跑偏、撕带等问题,对接质量不高,人工难以检测断带现象,对采掘运输作业高效运行产生影响,无法满足煤矿实际生产需求。本文设计了一种长距离胶带运输机自动张紧装置,针对当前胶带运输机使用中存在的技术问题,优化输送机张紧调节能力,实现自动张紧调节。

1 胶带运输机结构

胶带运输机由底座机架、皮带、滚筒、张紧和传动装置、托辊等结构组成。其中滚筒分为驱动滚筒和换向滚筒,前者用于带动皮带运动滚动,后者用于促使皮带转变运动方向。电动机和减速器相结合共同带动滚筒驱动,其与胶带间所产生的摩擦力是胶带所提供的牵引力。在托辊上移动的胶带和物料可以实现自动转动,由于彼此摩擦力较小因此可以做到长距离运输。胶带输送机是利用驱动滚轮接触胶带产生的摩擦力实现牵引的,使用拉紧装置拉紧皮带,确保皮带与驱动滚筒产生一定摩擦力,可以稳定牵引[1]。当前,胶带运输机中的张紧装置包括机械绞车张紧、重锤张紧、自动液压张紧等不同类型。其中机械绞车能够在匀速运输时实现自动张紧,但是绞车会长时间处于待机状态,调节效果不好[2]。重锤张紧反应慢,安装调修复杂。而液压自动张紧调节比较灵活,反应快,是本文主要研究对象。

2 自动张紧装置设计

2.1 系统架构

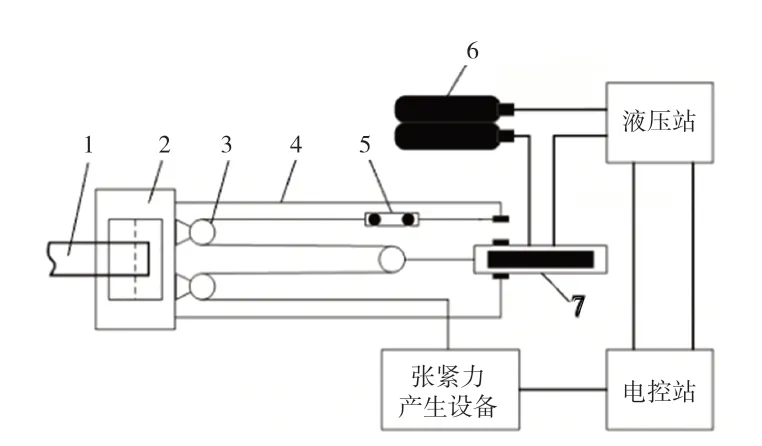

如图1所示,本研究以液压自动张紧装置为对象,该装置主要包括液压系统、电控系统、机械系统三部分。其中液压系统包括液压站、缓冲油缸、蓄能器、张紧电机、制动器以及慢速绞车等结构,缓冲油缸可以对传送带运行时的振动和松弛现象起到缓解作用,能够做到自动控制、手动控制。电控系统是利用PLC控制张紧电机输出转矩,利用张紧力传感器将张力值实时反映出来,使其能够在不同运行下动态调节张紧力[3]。该系统作为自动张紧装置逻辑判断、张力输出关键部分,可以在内部完成控制程序和算法的运算。机械系统包括张紧小车、钢丝绳、导向滑轮等结构,可以用于执行系统发布的张紧命令,能够调节大范围传送带张紧力,其中钢丝绳与导向滑轮能够将执行元件连接起来,而液压绞车通过钢丝绳正反向缠绕可以调节传送带松紧。

图1 液压自动张紧系统架构

2.2 控制原理

在胶带运输机运行过程中,运行状态不同,张力要求也不同,利用PLC 设定的张紧参数和程序可以动态调节运输机运行过程中的张力变化。上位机远程将操作命令发给控制器,同时也接受控制器发回的命令,对运输机运行动态和张力变化进行实时监测。而控制器在接收上位机的启动命令后会即刻控制张紧力将其调整成启动张紧力,其数值一般为正常张紧力1.5~2.0倍,关闭绞车制动器,电机正向转紧绳,并利用液压站将缓冲油缸填满油料[4]。在张紧力达到启动值后开启制动器,此时电机停转,液压站也处于空载运行状态中。PLC 在传送带达到正常数值时接收信号对张力进行自动控制,直到其达到正常运行张力要求。系统在接收停机命令之后由PLC 将控制信号发送出来使张紧力能够自动调节到停机状态下的张紧力,设定值一般为正常张力0.9倍,此时启动绞车制动器,而液压站则处于空载运行状态中,并关闭电磁阀,确保液压系统运行终止。另外,该系统中还设置了断带保护装置,其可以在传送机发生故障断裂时降低张力直到0,此时PLC 也会发送信号要求液压站停运,并启动制动器,连通蓄能器和油箱,卸掉缓冲油缸的负载,将缓冲油缸关闭使张紧小车减缓运行速度,避免其重装张紧装置,进而起到断带保护作用。

2.3 硬件设计

2.3.1 硬件结构

液压自动张紧装置中,硬件结构包括液压马达、电控箱、传感器、制动器等部分,也可以划分成机械结构、电气装置、液压装置。

(1)机械结构。该结构经由滚筒小车直接连接皮带,小车底部设置了专门移动轨道,摩擦力小,可以通过前后西东实现皮带张紧,而钢绳一侧连接小车,另一侧则连接液压绞车,中间使用导向滑轮可用于转变方向,钢丝绳可以运送液压绞车所产生的拉力。钢丝绳选择需要经过应力计算,其所设置的拉力传感器和采集装置能够监测钢丝绳拉力。

(2)电气装置。该装置包括传感器、电磁阀、控制器、通信线路等。其可以利用传感器对张紧钢丝绳拉力进行检测,并将检测结果反馈给控制中心,在控制程序下设置不同运行情况下的张紧力数值,评估张紧力。启动时,张紧系统能够识别判断皮带测速传感器检测信号,进而判断输送机运行情况,若是控制器判断系统处于启动状态则会驱动液压电机进行加速,使其增加到1.5倍张紧力大小[5]。若是皮带转速稳定,系统可以自动调节张紧力,使其处于正常设定值。若是检车处于停机状态则系统会自动降低张紧力,并启动紧急停机,通过迅速停机手动设置张紧力。

(3)液压装置。该装置包括液压油泵、马达、蓄能器、制动器等。其中液压马达用以驱动液压绞车,其介质来源液压泵。通过电气控制对先导式电液比例溢流阀进行动态调节,进而实现液压马达转向、转速、转矩等方面的控制,通过调节制动阀使液压绞车能够驱动小车移动,进而调整张紧力。而在小车轨道上则设置了蓄能站和缓冲油缸,同时系统通过控制电磁换向阀可以对小车滑动时的冲击现象进行平衡调整,确保设备运行稳定可靠[6]。另外,系统通过液压制动器和断带保护可以在发生故障时迅速制动,有效预防危险。

(4)通讯模块。电控箱控制器的控制中心是微处理器,其利用模拟量数据收集电路关于张紧力拉力传感器中的数据,并收集输送机测速传感器的放大、A/D 转换信息,将其传输到微处理器中,利用接口电路模块和电磁阀等设备将通信连接起来,进而控制执行元件。而控制器利用RS485串口通信则能够与上位机实现信息交互。另外,在输送点断裂或是出现裂缝情况下,X 射线扫描仪可以通过发射低频X 射线所形成的时间差确定输送带问题,将所收集的信息传输给PLC 端进行分析处理,之后显示器会将输送带问题位置显示出来,发布预警通告,并利用连锁开关将电机电源切断。

2.3.2 硬件系统

硬件系统是液压自动张紧装置设计的重要环节之一,本研究在上述原理和功能基础上设计方便操作且合理的硬件操作系统。该系统中,PLC 控制器属于核心部分,需要谨慎选择,本文综合考虑各种因素选择西门子S7-1200作为核心控制器,其结构紧凑,运算较快,能够安装成导轨模式,配置了大约10-24个高速I/O 接口,并采用了PM1207电源模块,电源输入和输出要求分别为120/20VAC、24VDC/2.5A,同时配置了MPI 等多个通信接口,并集成了PROFINET接口、RJ45 连接器,不仅可以提升信息传输速度,也能够满足装置实际需求。电机则选择三相异步电动机,其转速可以达到1 470 r/min,功率11 kW,额定电压在380 V。该系统中,针对油泵供应无法满足峰值或压力脉动这一问题,可以使蓄能器运行期间吸收压力动脉以便供给瞬时能量,完善系统性能。本装置蓄能器为囊式蓄能器,公称容积和压力分别为0.4 L、10 MPa,二者符合系统要求。液压油泵作为动力元件可以利用电机驱动将油箱中油直接输入到执行部件中,本系统采用液压油泵,其压力、功率和排量分别为12 MPa、3.2 kW、10 mL/r,基本能够满足系统要求。

该装置中,张力值实时采样系统包括张力传感器和变送器,前者位于钢丝绳上,可以实时采样运输机运行期间的张力数值,并由变送器将其放大,之后传输到PLC 模拟量输入模块中进行处理并采样数据上传到上位机,程序运算过程中通过上位机监控器将张力值实时展示出来,方便观察。本系统的张力传感器选择GAD10矿型安全传感器,其精度、量程、非线性度和工作电压分别为±3%、0~10 t、低于0.25%、DC 12 V。本系统选择的变送器是ZHZF-FD 型高精度变送器,其电压、温度、输入灵敏度、分辨率分别为DC 10~33 V、-5~50 ℃、0~30 mV、65 000分度,基本能够满足系统要求。

2.4 软件设计

胶带运输机启停和运行操作时,液压自动张紧装置会采集检测并反馈胶带张紧力,控制器和胶带运输机的专属、预设张紧力结合起来能够准确判断实际张紧力,而对于流量进行调整可以改变驱动电机转速,并控制缓冲油缸,进而改变张紧力。该装置软件程序主要针对钢丝绳张紧力进行信息采集、监测,判断张紧力,并按照转速、开关信号来判断工况运行,对策略进行调整、控制[7]。

3 矿用长距离胶带运输机自动张紧装置应用效果

长距离胶带运输机中应用自动张紧装置效果显著,该装置自动化程度高,利用PLC 控制器、传感器等设备自动调节张紧力,自动检查疏松带损伤,可以提高输送带自动化运行程度。同时,该装置也能够降低劳动强度,相对于传统输送机张紧装置而言,其凭借着自动感应装置可以实现全天候无人作业,大幅降低了人员工作压力。另外,该装置具有自动化控制功能,无需人工调节张紧力、检测输送带损失,可以按照疏松带运输物料自动对张紧力进行调节,既能够保证精度和误检率,同时也能够避免频繁启动电机,保护设备。但该装置在应用时也存在一些问题,例如输送机机头部位粉尘多,导致PLC 控制器出现粉尘堆积现象,对装置应用产生了影响;再比如张紧传感器中的感应弹簧由于压缩和复位动作比较频繁,因此弹簧容易出现严重变形,需要定期及时更换维修。总之,煤矿生产时,在应用胶带输送机自动装进装置后,由于输送带张紧调节不当引发的输送机跑偏等事故发生率大幅降低,也避免了输送带断带事故发生,节省了维修和成本支出,延长了输送机使用寿命,确保采掘工作顺利、高效进行。

4 结束语

液压自动张紧装置在胶带输送机中的应用可以方便输送机自动控制张紧力,其中的液压自动控制系统与电磁阀相结合,并设置缓冲设备可以对振动冲击现象进行有效平衡,灵活高效调节张紧力。系统通过配置断带保护、张紧力监测等功能进一步提高了胶带输送机运行效率和质量,保障了设备生产顺利和安全,缩短了检修时间,延长了设备使用寿命,提高了煤矿运输工效。