常压连续等离子体制备长效亲水锂离子电池隔膜

李 妍, 王超梁,1b,1c, 覃思成, 周贵树, 张 菁,1b,1c

(1.东华大学a.理学院,b.磁约束核聚变教育部研究中心,c.纺织行业先进等离子体技术与应用重点实验室, 上海 201620;2.弗迪电池上海开发中心, 上海 201611)

随着能源危机和环境污染问题日益严峻,环保、清洁的新能源汽车成为研究热点。锂离子电池因具有能量密度高、循环寿命长等优点,成为众多新能源汽车的主要动力源[1]。锂离子电池主要由正极、负极、隔膜以及电解液组成,其中隔膜起阻隔正负极和输运离子的作用[2]。为达到电池的正常使用和安全性能要求,隔膜材料需具有较高的孔隙率,以及抗热收缩性、电解液浸润性、透气性等特性[3-4]。

商用锂离子电池多采用单层或多层聚乙烯(PE)或聚丙烯(PP)隔膜基底。这些聚烯烃隔膜的极性与电解液不同,致使电解液难以浸透隔膜,并且聚烯烃隔膜熔点较低,电池在大功率充放电时会出现热收缩现象,这将影响锂离子电池的安全性[5-6]。已有研究多采用涂层或亲水处理方法对锂离子电池隔膜进行改性。Lei等[7]在9 μm厚的聚乙烯隔膜表面涂覆3 μm厚的Al2O3膜,提高了电池的倍率性能和循环性能。Lee等[8]利用UV技术将硅氧烷接枝到聚乙烯隔膜表面,结果表明,亲水性无机化合物的引入提高了离子电导率。

等离子体技术作为一种低温表面处理技术,可对热敏感基体材料的表面进行有效处理[9-14]。该技术包括等离子体增强化学气相沉积(plasma-enhanced chemical vapor deposition, PECVD)、等离子体刻蚀、等离子体接枝等。笔者课题组前期采用常压等离子体增强化学气相沉积(AP-PECVD)技术沉积SiOxCyHz纳米颗粒以制备杂化改性PE/PP隔膜:王超梁等[15]通过淋浴头电极将前驱体引入反应腔中对PE隔膜进行静态改性处理,使得隔膜的耐热特性得到提高,纵向热收缩率由10%降低至2%;Qin等[16]对PE隔膜进行连续PECVD处理,沉积3 min后隔膜的热稳定性和吸液率有所提高,从而锂离子电池的循环充放电性能得到改善;Jin等[17]在PE隔膜表面涂覆SiO2.01C0.23Hx纳米颗粒,所得涂层有强黏附性,平均黏附强度为0.28 N/mm,远高于商用Al2O3颗粒涂层隔膜的黏附强度(0.06 N/mm);Yuan等[18]使用共面介质阻挡放电法对PE隔膜进行静态沉积改性处理,显著提高了隔膜的抗热收缩性能。

锂离子电池隔膜在运输储存期间需保持亲水性,并且在90 ℃干燥后仍须保持一定的透气性。为适应工业应用场景实际需要,采用幅宽和电极曲率半径经过优化的AP-PECVD装置制备具有长时间高亲水性及高透气透湿的改性电池隔膜,以提高电池相关性能。

1 试验方法

1.1 PE隔膜涂层处理

采用笔者课题组自制的动态连续常压等离子体增强化学气相沉积装置(见图1)对PE隔膜进行改性,制备有机无机杂化颗粒涂覆的改性隔膜。装置由金属棒状电极与平板电极组成的上下电极、交流高压电源以及隔膜卷绕系统组成。反应气体Ar、O2、六甲基二硅氧烷(HMDSO)混合通入放电腔体中,其流量分别为2 000、5、5 mL/min。采用10 kHz高压电源(放电电压为1.7 kV)进行沉积处理,其中隔膜通过放电区间的时间为60 s。相比前期研究的处理时间180 s[16],处理速度提高了2倍,可实现长达数十小时的连续稳定处理。

图1 常压等离子体连续沉积SiO3.5C1.1Hx纳米颗粒的装置示意图Fig.1 Schematic diagram of device for continuous coating of SiO3.5C1.1Hx nanoparticles film by atmospheric pressure plasma

1.2 结构与物理性能表征

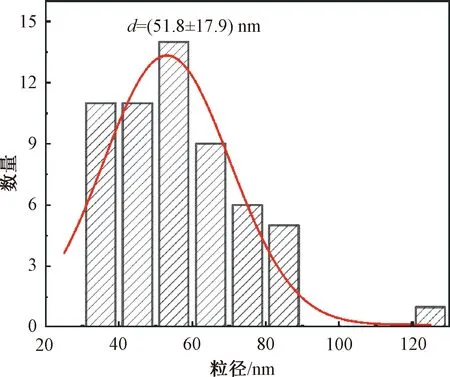

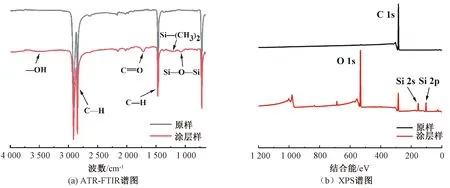

使用S-4800型场发射扫描电子显微镜(FE-SEM)对涂层处理前后PE隔膜的表面形貌进行观察,用Nano Measurer软件随机采集SEM图上57个颗粒并测量粒径,用Origin软件分析粒径分布情况。使用衰减全反射傅里叶变换红外光谱(ATR-FTIR)和X射线光电子能谱(XPS)分析样品表面的化学键及颗粒组成。

使用DropMeter Professional A-200型光学接触角测量仪测定隔膜表面的静态水接触角。使用纸张测量法将PE隔膜原样和涂层样的样品置于120 ℃的恒温烘箱中保持1 h,计算收缩率。使用干燥空气和水蒸气测试隔膜的透气性和透湿性,分别用透气值和透湿值表征,其中:透气值定义为100 mL干燥空气通过单位面积隔膜所用的时间,透气值越小,透气性越好;透湿值用单位面积隔膜每24 h透过的水蒸气量表示,透湿值越大,透湿性越好。使用HF060060型强力仪测量隔膜的穿刺强度。使用PF060001型抗拉强度测试仪测试隔膜的抗拉强度。

1.3 电化学性能表征

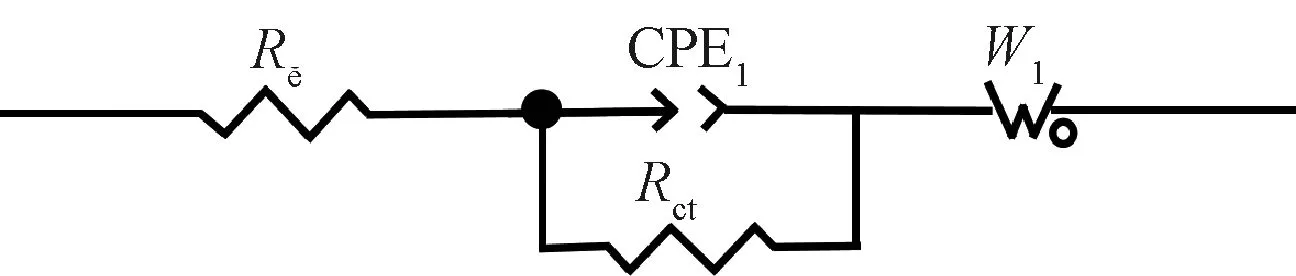

使用CHI660E型电化学工作站(上海辰华仪器有限公司)对采用涂层处理后的PE隔膜装配的纽扣电池在-10 ℃时的电化学阻抗进行测试。利用图2中建立的等效电路模型(Re为电解液自身阻抗,Rct为电荷转移阻抗,CPE1为恒相位角元件,W1为锂离子扩散引起的阻抗),使用Zview软件对试验数据进行拟合,以便分析电池的电化学阻抗特性。

图2 纽扣电池工作的等效电路Fig.2 Equivalent circuit of button battery operation

2 结果与讨论

2.1 表面形貌分析

涂层处理前后PE隔膜的表面形貌如图3所示,隔膜表面纳米颗粒的粒径分布如图4所示。由图3(a)可知,涂层处理前PE隔膜具有明显的纤维及微孔结构,这是通过典型的湿法工艺制得的PE隔膜[16]。由图3(b)可知,经AP-PECVD技术动态处理所得的隔膜表面的孔隙及纤维结构仍清晰可见,并且沉积了一层颗粒分布均匀且黏附紧密的薄膜,粒径集中分布在30~90 nm(见图4)。相比传统的陶瓷颗粒化学涂覆方法[19],AP-PECVD法沉积的纳米颗粒尺寸小,对PE隔膜的主体结构影响极小。

图3 涂层处理前后PE隔膜的FE-SEM图Fig.3 FE-SEM images of PE separators before and after coating treatment

图4 涂层处理后隔膜表面颗粒的粒径分布Fig.4 Particle size distribution on the surface of separator after coating treatment

2.2 化学成分分析

图5 涂层处理前后PE隔膜的ATR-FTIR与XPS谱图Fig.5 ATR-FTIR and XPS spectra of PE separator before and after coating treatment

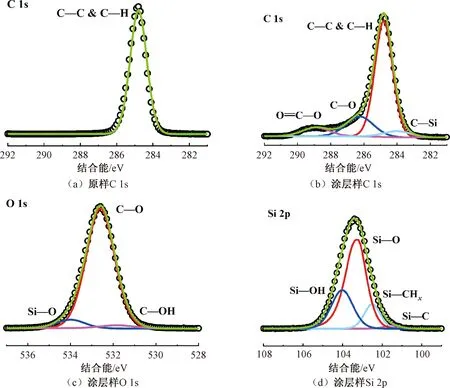

图6 PE隔膜原样C 1s谱与涂层样的高分辨谱(C 1s、O 1s、Si 2p)Fig.6 C 1s spectra of the original PE separator and high-resolution spectra (C 1s, O 1s, Si 2p) of the coated PE separator

表1 PE隔膜原样与涂层样的元素结构比率Table 1 Ratio of the element structure of the original and coated PE separator %

FTIR和XPS的结果证实SiOx、Si(CH3)2、Si—OH、COOH和C—OH等多种官能团被成功引至PE表面,沉积颗粒膜的化学组成可表示为SiO3.5C1.1Hx。

2.3 亲水性及时效性分析

等离子体处理前后PE隔膜的水接触角变化及时效性如图7所示。

图7 涂层样的水接触角变化Fig.7 Water contact angle change of the coated separator

由图7可知,等离子体处理60 s后隔膜的水接触角由121.00°降至22.84°。相比笔者课题组前期处理隔膜的水接触角为55°[16]的结果,隔膜的亲水性有明显提高,并且等离子体处理时间更短。结合SEM、FTIR和XPS分析结果可知,SiO3.5C1.1Hx纳米颗粒的存在增大了隔膜表面的粗糙度,使得水滴与隔膜接触表面积增大;同时,—OH等亲水基团的引入提高了隔膜表面的亲水性[25]。在前期研究[26]中,涂层样的亲水性随时间延长会逐渐下降,即亲水性的时效性问题。这可能是由材料表面遭受污染,活性自由基与环境空气中的氧气或水分发生化学反应,含氧的亲水极性基团向本体内迁移等原因所致。本文中的涂层样在放置15 d后未出现明显的亲水性下降现象,放置30 d后水接触角升高至29.30°。说明隔膜在较长时间内保持良好的亲水性,这可能是由于等离子处理过程中产生的官能团有效地交联在隔膜表面,避免了官能团向材料本体内的迁移,从而保持较为持久的亲水性[27],并且硅氧烷单元能够提供长期的亲水稳定性[28]。

2.4 热收缩性分析

锂离子电池在大功率充放电过程中会出现明显的发热现象,因此隔膜的抗热收缩性对于锂离子电池的安全性是至关重要的。PE隔膜原样的横向、纵向收缩率分别为2.17%和5.61%,等离子体处理后样品的横向收缩率降低至1.26%、纵向收缩率降低至4.84%,该结果符合锂离子电池隔膜的热收缩率低于5%的要求[29]。等离子体处理后样品的抗热收缩性有所提高,这可能是因为有机无机杂化SiO3.5C1.1Hx颗粒对PE隔膜整体结构起到支撑作用。

2.5 透气性与透湿性分析

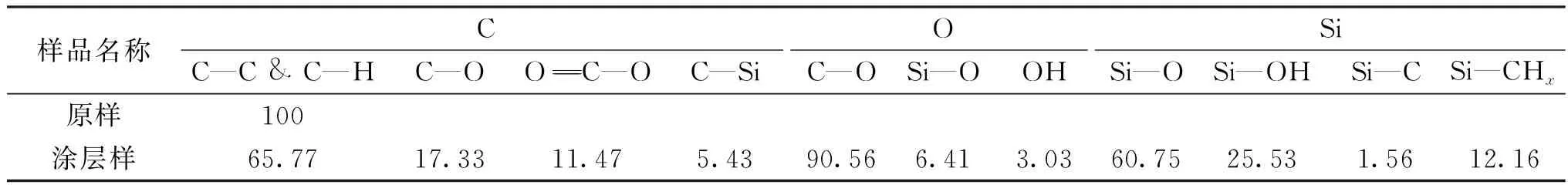

图8为PE隔膜原样与涂层样热处理前后的透气值及透湿值测试结果。隔膜的孔隙率、孔径和厚度对其透气性和透湿性均有影响,隔膜的亲水性也会影响其透湿性。

图8 PE隔膜原样与涂层样热处理前后的透气值与透湿值的变化Fig.8 Changes in air permeability of the original and coated PE separator before and after heat treatment and their changes in moisture permeability

图8中,原样常温下的透气值为160 s/(100 mL),在120 ℃下热处理1 h后,透气值变为214 s/(100 mL),透气性明显下降。这可能是因为热处理后隔膜的孔隙率和孔径下降,导致热处理后原样的透气性下降。经过等离子体动态连续处理的隔膜,其常温下的透气值为148 s/(100 mL),120 ℃下热处理1 h后透气值为141 s/(100 mL)。相比原样,常温下涂层样的透气性得到改善,热处理后透气性保持稳定,满足锂离子电池装配过程中热处理要求。PE隔膜的透湿值从原样的145.92 g/(24 h·m2)增大至涂层样的166.87 g/(24 h·m2),表明等离子体处理提高了样品的透湿性。这是因为等离子体处理将亲水官能团引至PE隔膜表面,增加了水分子的扩散通道,从而提高了隔膜的透湿性。

2.6 力学性能分析

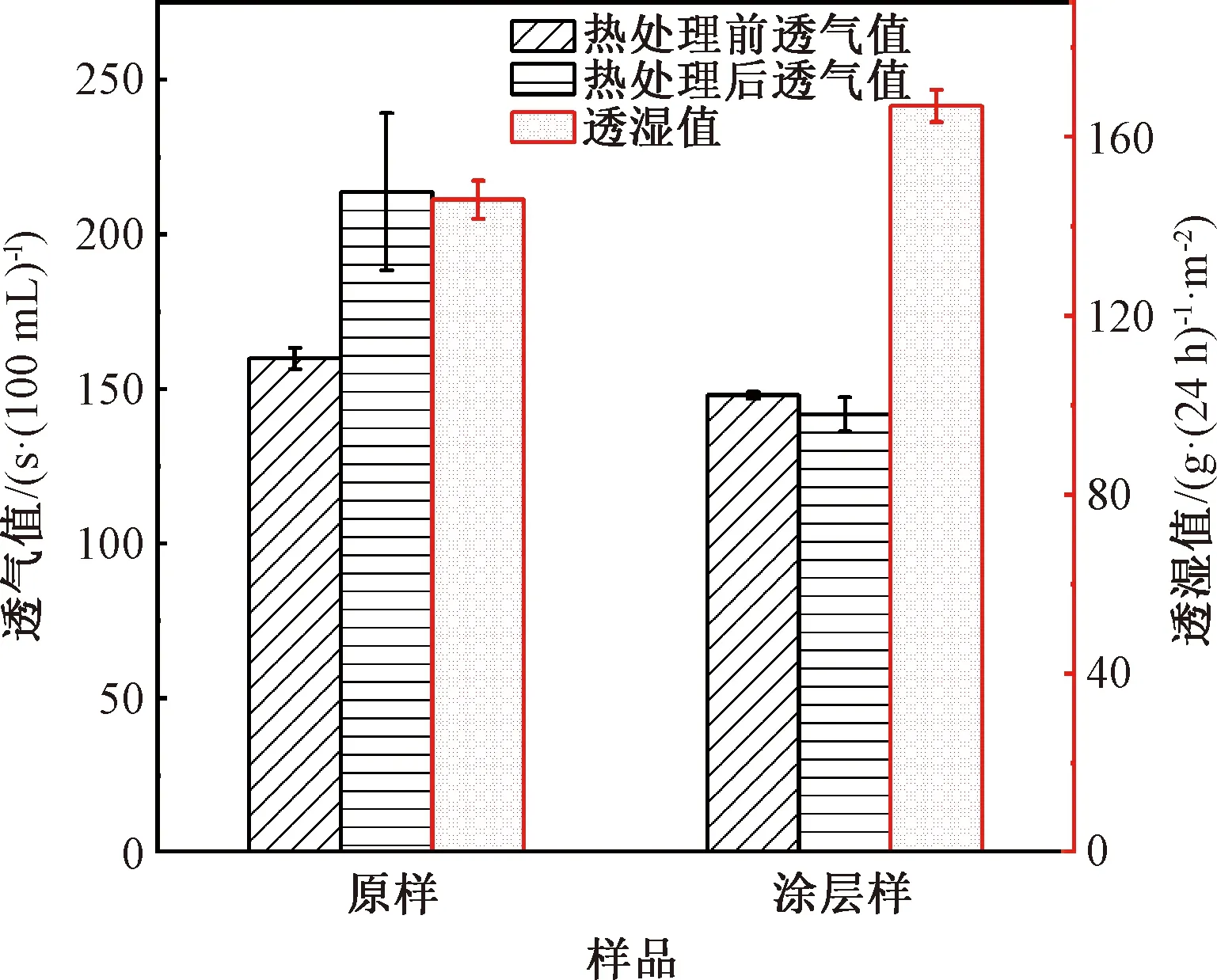

拉伸强度和穿刺强度是表征隔膜力学性能的重要指标,过低的拉伸和穿刺强度容易导致隔膜的撕裂和穿孔,严重影响锂离子电池的安全性。等离子体处理后:PE隔膜的穿刺强度和纵横向抗拉强度都有所降低,穿刺强度降至0.56 N/μm,横向抗拉强度降至181.30 MPa,纵向抗拉强度降至212.71 MPa,但依旧符合锂离子电池隔膜应用的力学强度要求(>98.07 MPa)[29-30]。

表2 PE隔膜原样与涂层样的穿刺强度与抗拉强度

2.7 电化学阻抗分析

PE隔膜原样与涂层样在-10 ℃时的电池阻抗图(EIS)如图9所示。EIS由高频区的半圆和低频区的直线组成。高频区表示电荷迁移阻抗,对应电极表面的转移电荷;低频区表示扩散阻抗,对应材料中的迁移阻抗[31]。高频区,半圆越小,电极表面电荷迁移阻抗越小。由图9可知,原样和涂层样装配的电池电荷转移阻抗分别为81.69、64.51 Ω。电荷转移阻抗的减小表明电荷的传导性能得到提高。结合亲水性和透湿性的分析结果可知,等离子体处理将SiO3.5C1.1Hx颗粒沉积在PE隔膜表面,改善了隔膜的亲水性和浸润性,使得Li+穿过隔膜的阻力降低,从而提高了电荷的传导性能,降低了锂离子电池在-10 ℃时的电荷转移阻抗。

图9 PE隔膜原样与涂层样在-10 ℃时的EIS图Fig.9 EIS diagram of the original and coated PE separator at -10 ℃

3 结 语

基于自制的动态连续等离子体涂层处理装置,利用AP-PECVD法对PE隔膜进行60 s涂层处理,成功将有机无机杂化颗粒SiO3.5C1.1Hx涂覆至PE隔膜表面,并对涂层处理后的隔膜性能进行研究,得出以下结论:

(1)涂层处理后隔膜的水接触角从121°降至22°左右,能够维持至少30 d不变,亲水性得到显著提高,并且具有良好的时间稳定性。

(2)涂层处理后的隔膜透湿性和抗热收缩性能有明显提高,并且热处理后涂层PE隔膜的透气性基本未发生变化,透气性较稳定。

(3)使用涂层改性PE隔膜装配的电池在-10 ℃时电荷转移阻抗由81.69 Ω降至64.51 Ω,表明改性PE隔膜可提高Li+的传导性,因此电池性能得到提高。