超高速硬盒包装机的多工位转盘拓扑优化设计

杨忠泮,李辉,李嘉康,吴恋恋,张建栋,堵劲松,谢黎明,翟玉俊

1.甘肃烟草工业有限责任公司 技术研发中心,甘肃 兰州 730050;2.中国烟草总公司郑州烟草研究院,河南 郑州 450001;3.兰州理工大学 机电工程学院,甘肃 兰州 730050

0 引言

按照烟组在铝箔纸中的包裹朝向与商标纸包装成型方式可将卷烟包装设备分为直包形式和横包形式[1]。其中,超高速硬盒包装机采用双路直包形式,以多工位转盘为特征的商标纸折叠成型机构是硬盒包装机实现超高速直包方式折叠成型的关键,其相关设计、制造、改进、升级等技术,始终是研究人员的关注焦点[2-3]。吴功柱[4]基于转动惯量计算原理,在折叠转塔上的非功能结构区域内采取去重挖槽设计、斜凹面改为阶梯槽等手段进行轻量化设计,但该方法主要依据设计者的经验对于结构进行优化,缺乏较为准确的力学分析和对于结构作用的定性描述与定量表征。随着连续体结构拓扑优化方法不断成熟,高速旋转类零部件结构优化方向已有较多成果。杜义贤等[5]以结构总质量最小为目标,运用HyperWorks/Optistruct拓扑优化功能降低了多工位转盘结构的总质量、最大应力和最大变形量。范帅帅等[6]利用ANSYS Workbench,以减重和提高结构刚度为目标,对转盘底座结构开展了结构拓扑优化,优化后方案不仅可以满足静力学及稳定性要求,还明显降低了研究对象的质量和最大等效应力。

目前,针对超高速硬盒包装机商标纸折叠转塔的研究鲜见报道。鉴于此,本文从改善结构动态特性及其部件运行稳定性出发,以多工位转盘为研究对象进行拓扑优化设计研究,并结合优化前、后结构的有限元分析试验数据获得最优设计方案,以期为高端烟机装备的高速运动部件优化设计提供参考。

1 多工位转盘结构模型

1.1 商标纸折叠转塔功能结构组成

商标纸折叠转塔工作时,需依靠主传动系统的驱动带动多工位转盘,在高速间歇式转动中完成小盒商标纸、铝箔、内框纸等原材料的定位、包裹、折叠、粘贴。多工位转盘是整机中半径尺寸最大的高速旋转单体零件,也是折叠成型机构中完成包装成型工序最复杂、承受载荷形式较多的零件之一,共计8个工位均匀排列在多工位转盘圆周外沿。

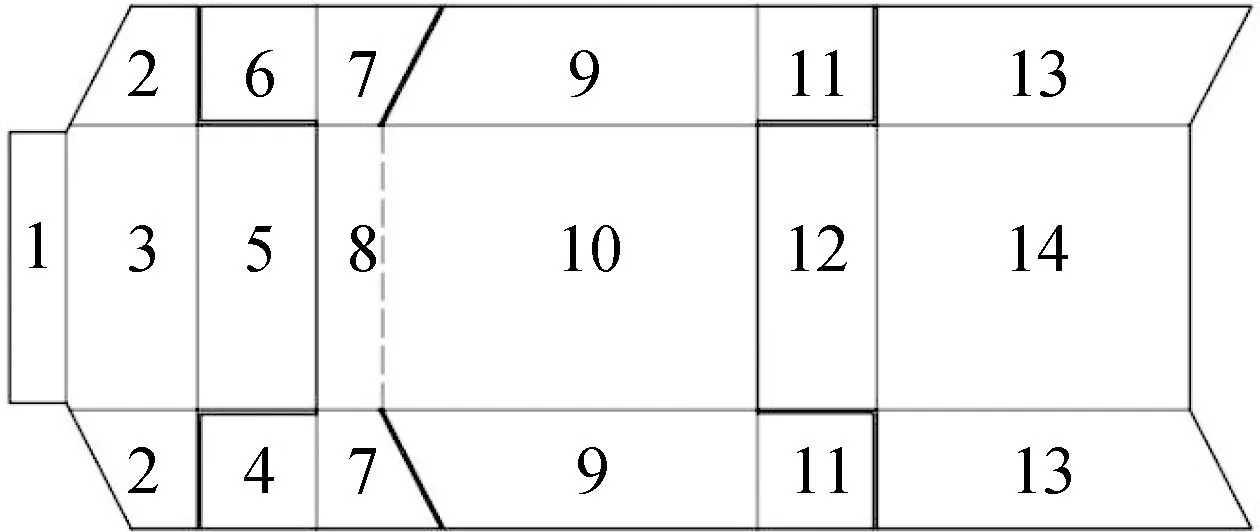

商标纸折叠成型工序示意图如图1所示,图中1—8分别代表工位一至工位八。商标纸从输送装置进入多工位转盘的工位一完成L型折叠后,多工位转盘上的模盒承载着商标纸,通过弧面分度凸轮驱动多工位转盘做高速间歇转动,配合其他固定和活动折叠器、导轨以及烟包输送装置协调动作;在工位三接过带有内框纸的铝箔烟包,在后续工位四、五、六上进行商标纸各折叠面的成型;最后完成基本折叠成型的烟包,在工位七由烟包导轨的挡块齿形带推出商标纸折叠转塔,在后续烟包导轨输送过程中完成商标纸烟包外侧边和翻盖外侧边涂胶及定型;模盒空置状态的工位八在检测装置确认没有烟包的情况下,继续下个周期的商标纸成型工序。

图1 商标纸折叠成型工序示意图Fig.1 Schematic diagram of folding and forming process of blanks

1.2 多工位转盘工作载荷分析

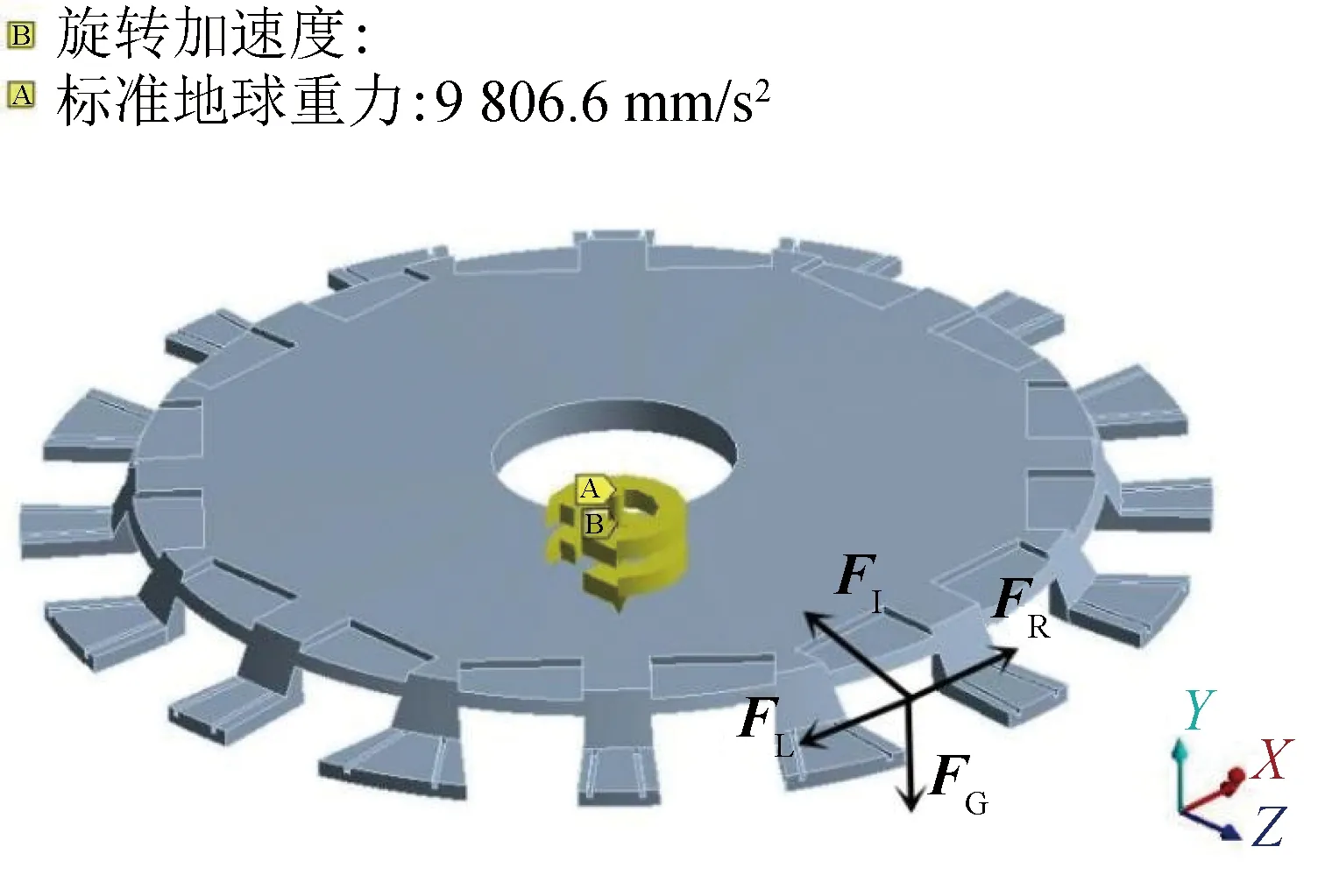

对多工位转盘进行载荷分析是实现优化设计的核心。在额定工况下,多工位转盘承受载荷的主要形式可分为两类:一是较大的旋转角加速度,当超高速硬盒包装机以1000包/min的额定速度运行时,多工位转盘在1 min内完成500次间歇式高速停动,即多工位转盘平均转速为62.5 r/min,平均每次启停间隔0.12 s,每次启停顺时针旋转45°,其停、动转换时的瞬时角加速度可达到54.5 rad/s2。二是各工位上不同的矢量力,商标纸上的预压痕将商标纸划分为14个折叠面,各折叠面在商标纸成型工序中沿压痕方向被弯曲90°,该过程可以看作是其他固定、活动或折叠导轨装置通过克服商标纸材料折痕挺力[7]将载荷作用于多工位转盘,而且不同工位承载的物料质量不同,需对多工位转盘各工位的载荷状态进行具体分析。多工位转盘最大工作载荷工位及空间直角坐标系如图2所示,以工位三的第二模盒为参照,多工位转盘各工位承受的外部载荷可分解为垂直向下的力FG,水平向左的力FL,水平向右的力FR和指向圆心的径向力FI。

图2 多工位转盘最大工作载荷工位及空间直角坐标系Fig.2 Maximum working load station and space rectangular coordinate system of multi-workstation revolver

1.双折边;2.翻盖外侧边;3.翻盖前边;4.翻盖内顶边一;5.翻盖顶边;6.翻盖内顶边二;7.翻盖内侧边;8.翻盖后边;9.烟包内侧边;10.烟包后边;11.内底边;12.烟包底边;13.烟包外侧边;14.长折边。图3 商标纸各折叠面标记图Fig.3 Schematic drawing of each folding surface marking on blanks

商标纸各折叠面标记如图3所示。根据文献 [7] 可获得部分商标纸折叠成型折痕挺力参数:F1-3=0.72 N、F3-5=0.70 N、F5-8=0.70 N、F9-10=0.72 N、F10-12=0.68 N、F12-14=0.68 N、F13-14=0.70 N。

其他折叠面折痕挺力及模盒内承载物料的质量所致重力载荷计算公式如下:

Mn=mn×g

式中,i取值分别为2-3,4-7,6-7,7-8,9-11等折叠面交线折痕,Fi为第i折痕的折痕挺力/N;li为第i折痕的长度/mm;LS为与li在同一直线上已知折痕挺力的参照折痕长度/mm;FS为与li在同一直线上的参照折痕的折痕挺力/N。Mn为模盒内承载材料的质量引起的重力载荷/N;mn为多工位转盘上各工位外载物体质量/kg;n为模盒内承载材料质量;g为重力加速度,取值9.80 m/s2。

2 有限元分析模型构建

2.1 有限元分析模型前处理

建立直包型超高速硬盒包装机多工位转盘的三维模型。在建模过程中,忽略对多工位转盘整体承载能力影响较小的孔、槽、弧等结构,并将实体模型导入ANSYS Workbench中。

2.2 材料设定和网格划分

多工位转盘的零件材料采用铝合金7075,泊松比0.33,弹性模量7.17×1010Pa,密度2.81×10-6kg/mm3,剪切模量2.69×1010Pa,屈服强度5.03×108Pa[8]。模型的网格划分采用六面体网格单元自动划分,单元尺寸为5 mm,从划分多工位转盘模型的网格结果中可以得到网格数量为64 338,节点数236 439个。

2.3 约束及载荷添加

将多工位转盘的中心内孔面设为连接副固定面,以此为约束条件。在稳定运行状态下,以多工位转盘从定位静止到启动旋转的瞬时为最大工作载荷状态,在多工位转盘的16个模盒连接位置处分别施加工作载荷,同时结构全局施加旋转角加速度和重力加速度。

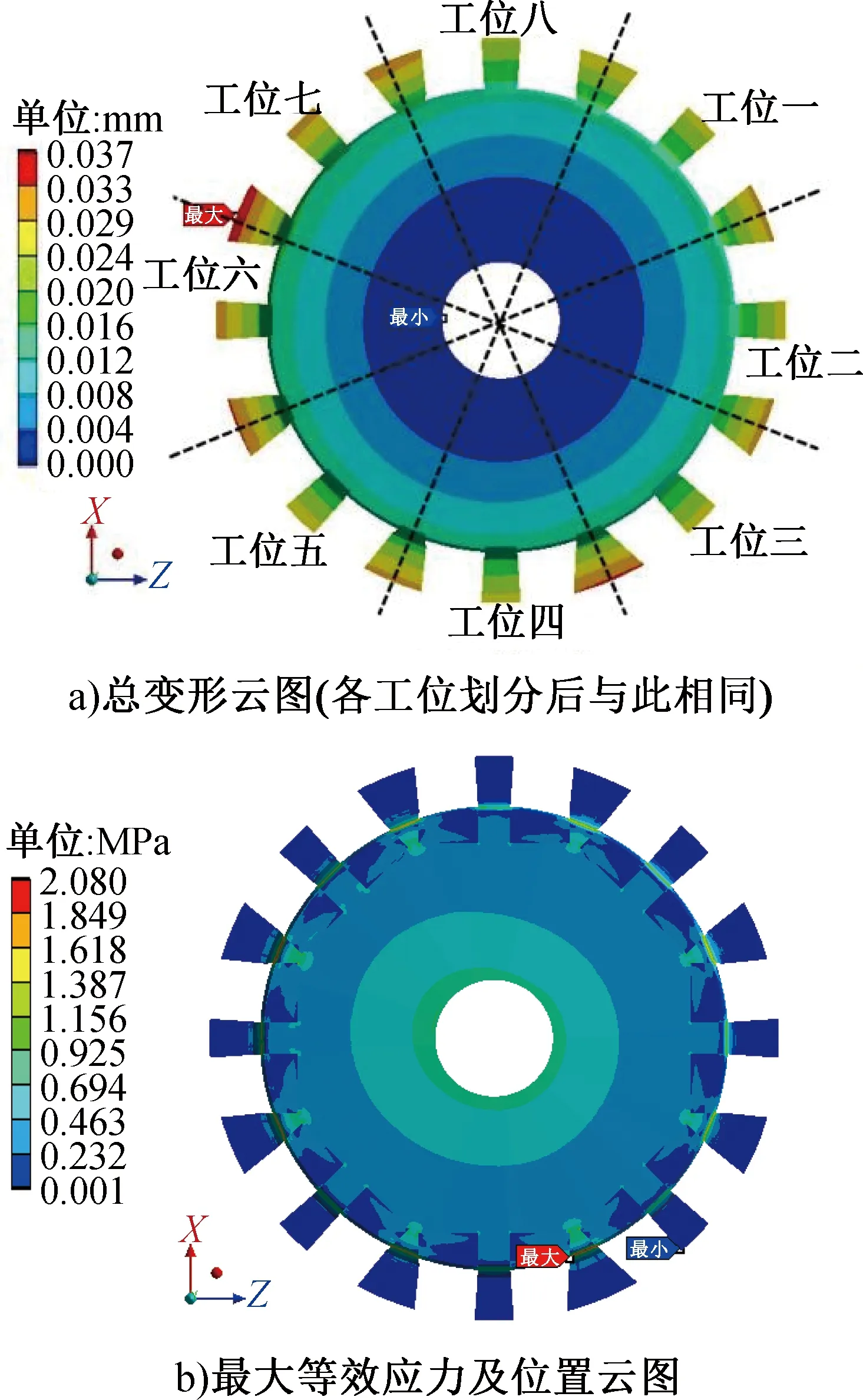

2.4 静应力分析

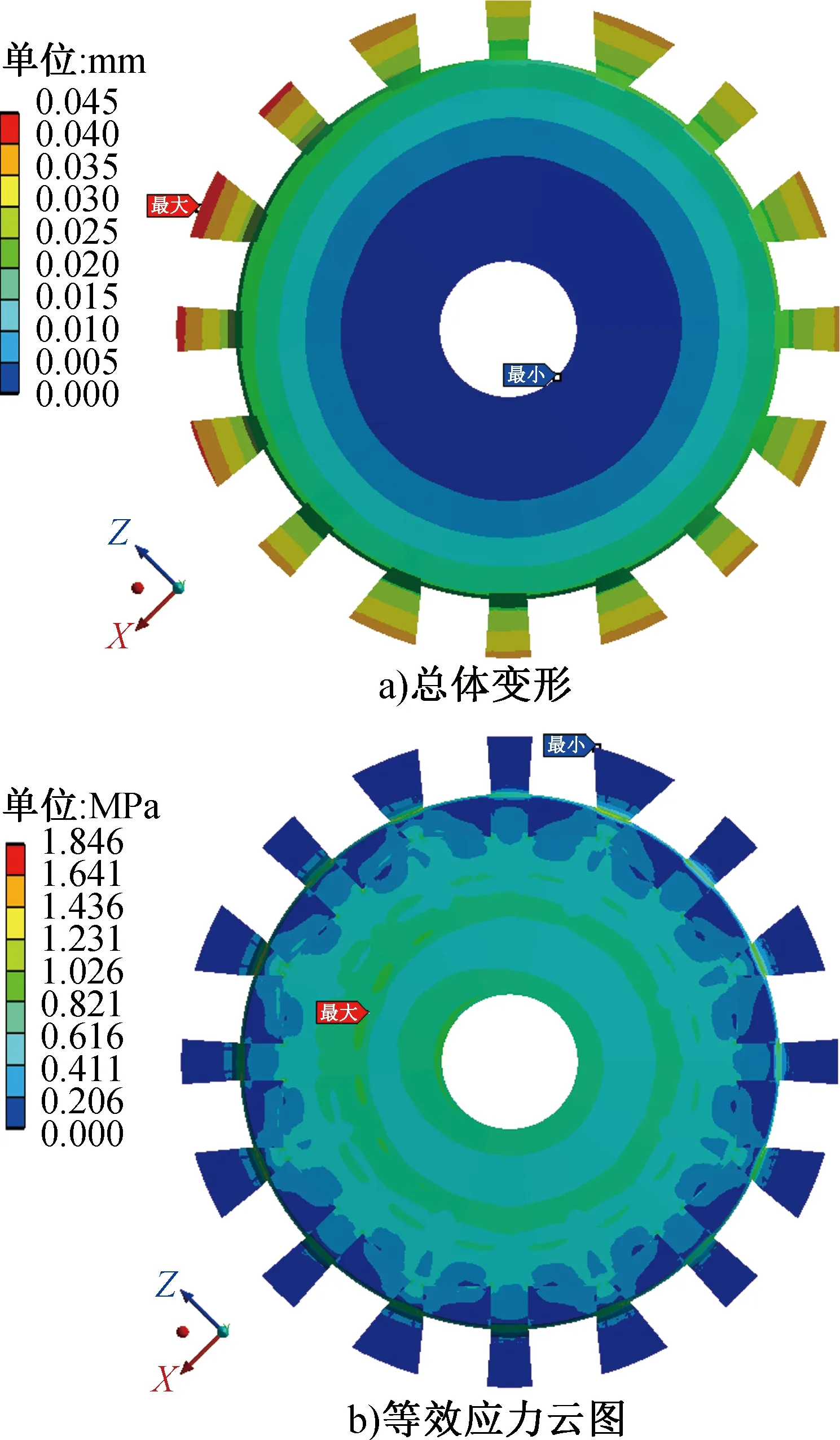

多工位转盘的静力学仿真分析云图如图4所示。分析结果表明:多工位转盘的最大变形部位在工位六与工位七中间的扇形板外沿处,最大位移δmax=0.037 mm,与商标纸折叠转塔允许的运动误差0.5 mm相比小很多。多工位转盘最大等效应力部位在工位三与工位四中间的扇形板和圆台面相连接的弧面处,最大等效应力σmax=2.080 MPa,与铝合金7075的抗拉屈服强度(502 MPa)相比,其最大等效应力远小于失效判据规定的载荷应力[9],因此不会发生疲劳断裂,多工位转盘仍然有减重的余地。

图4 静力学仿真分析云图Fig.4 Cloud chart of statics simulation analysis

3 多工位转盘拓扑优化

3.1 拓扑优化原理与流程

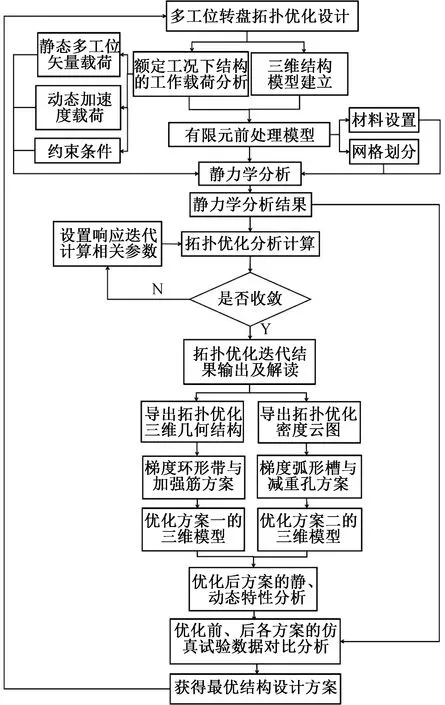

拓扑优化的实质是在确定的连续设计域内、合理的载荷及边界条件的影响下,获得结构内部非实体区域位置和数量的最优过程[10]。基于变密度法的拓扑优化理论[11],通过有限元方法对连续体结构进行设计域离散化,在一定材料体积使用情况下,以密度函数来寻求最优多工位转盘质量最小的材料布局形式[12]。其中设计变量是多工位转盘结构有限元模型的单元相对密度;约束条件是多工位转盘在静力学分析中的体积及相应的结构力学控制方程;目标函数是多工位转盘总质量[13]。多工位转盘的拓扑优化流程如图5所示。以该有限元仿真平台为仿真试验环境,将静力学分析中的对象材料、几何模型、计算结果等数据联接到拓扑优化分析模块的对应条件项[14],对几何模型的设计域和非设计域进行区别划分,并在非设计域的各工位作用面施加对应载荷,定义与动力装置连接的几何模型装配连接面为约束条件;根据迭代计算规模尺度,以计算目标在设定步数内收敛为前提,通过组合目标收敛和质量约束响应判定是否收敛,反复调试相关参数,以收敛后的有限次迭代步数和组合目标收敛标准值为判据,完成多工位转盘结构的设计域内结构的基于变密度法拓扑优化。

图5 拓扑优化设计流程图Fig.5 Flow chart of topology optimization steps

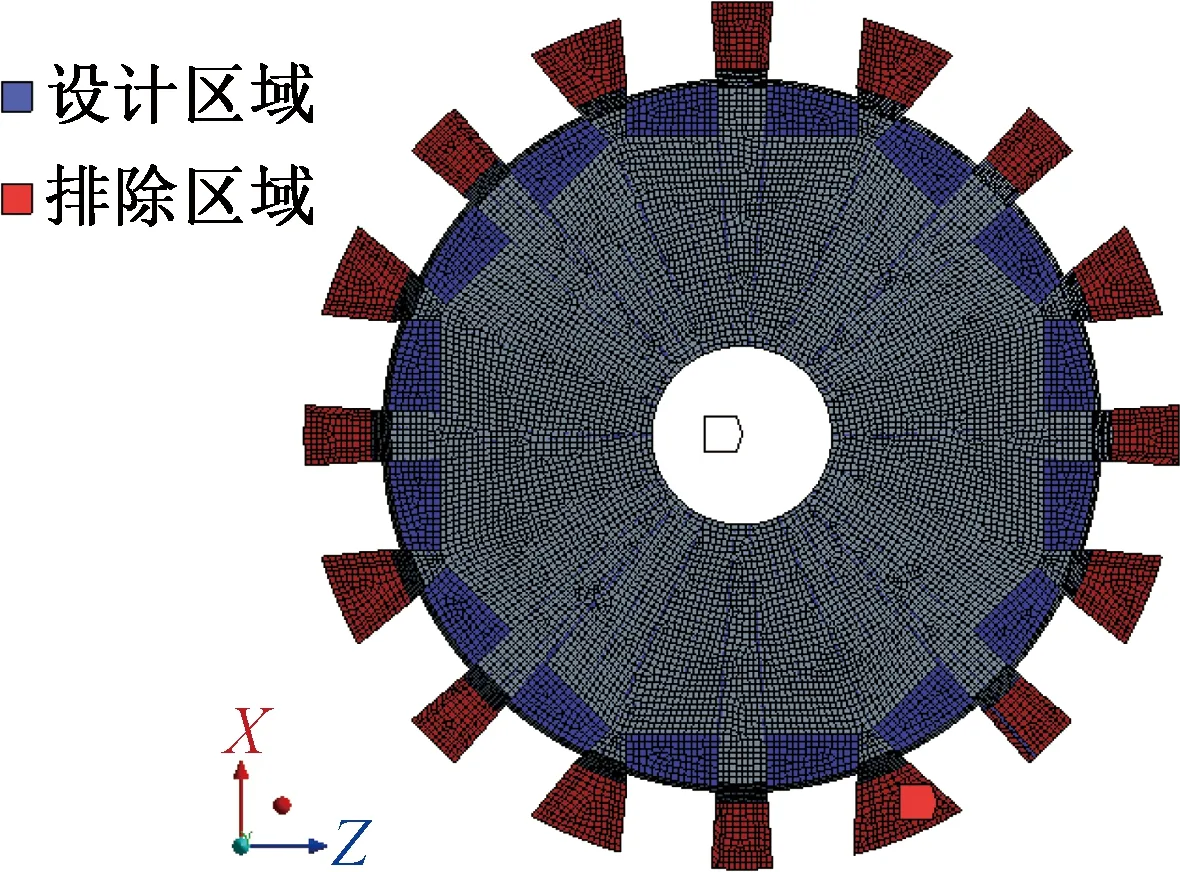

图6 多工位转盘设计域有限元模型Fig.6 Design domain finite element model of multi-workstation revolver

3.2 拓扑优化结果与分析

多工位转盘设计域有限元模型如图6所示。将多工位转盘结构划分为排除区域与设计区域,排除区域为最外圈的矩形和扇形连接板(各8个),设计区域为主圆台面。前者为多工位转盘各工位与模盒连接的结构部位,是直接承受载荷的加载对象;后者则是多工位转盘的结构主体及发挥其高速间歇旋转功能的关键承载功能部位。

在变密度法的拓扑优化过程中,通常密度值为0代表可删除单元,密度值为1代表保持单元,密度值为0~1代表边际单元[15]。以多工位转盘质量最小为目标,收敛精度0.5%,每步载荷时间响应0.12 s。经过19步迭代后,目标函数收敛,得到结构的总体拓扑密度云图。多工位转盘拓扑优化密度阈值为0.39时材料分布如图7所示,图7a)中红色区域为删除材料区域,褐色为过渡边际材料区域,灰色为必须保持材料区域。由图7可知,设计区域的结构整体外形呈圆盘状,其厚度具有从中心向四周方向呈现由厚趋薄并向外周围辐射的特点,其结构特征一方面表示了设计区域的理论最优材料分布结构,另一方面表征了在额定工作载荷影响下多工位转盘结构的主要载荷传递路径。

4 多工位转盘结构优化设计与特性分析

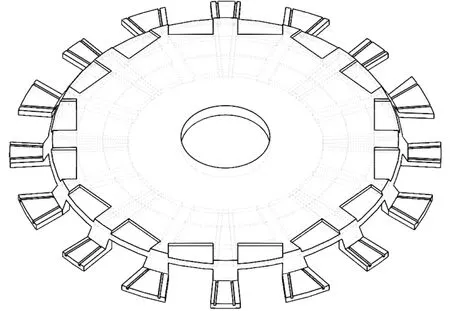

依据拓扑优化后导出的三维模型和密度云图的分析结果,采用不同处理方法,针对设计域主圆台面结构提出梯度环形带与加强筋、梯度弧形槽与减重孔两种优化设计方案。

图7 多工位转盘拓扑优化密度阈值为0.39时材料分布图Fig.7 Material distribution diagram of the density threshold of topology optimization is 0.39 on multi-workstation revolver

4.1 优化设计方案

图8 梯度环形带与加强筋方案Fig.8 Optimization design scheme of gradient ring band and stiffener

4.1.1 梯度环形带与加强筋方案在圆周方向上,分别以保持区域、边际区域、删除区域的各自覆盖半径确定环形带。通过在圆周方向等份选取16条直径,分别测量三者区域最外侧边界点的位置坐标,通过坐标参数计算各直径的绝对值尺寸,获得各区域的环形带宽分别为81 mm、38 mm、39 mm,各区域环形带厚度为原型结构对应半径处厚度的100%、50%、20%,主圆台面上部不改变原设计,下部结构为呈梯度环形带的材料布局。在半径方向上,每个矩形连接板与主圆台面连接段有两条明显材料堆积带,且沿半径方向向圆心辐射,以此为路径设计宽度为6 mm、厚度与保持区域环形带相同的加强筋2条;每个扇形连接板与主圆台面连接段有一条较宽材料堆积带且沿半径方向辐射向圆心,以此为路径设计宽度为20 mm、厚度与保持区域环形带相同的加强筋1条。梯度环形带与加强筋方案如图8所示。该方案以导出的拓扑优化后密度阈值为0.39的三维模型为解读依据,将拓扑优化的保持区域、边际区域及删除区域的材料密度变化与设计域的主圆台面厚度变化梯度一一对应,以梯度环形带为形状特征实现减重,以特征方向测量的平均值为尺寸设计参数,将各连接板向中心延伸的材料分布路径作为承受载荷的传导路径,以加强筋为形状及尺寸特征实现结构具体设计。

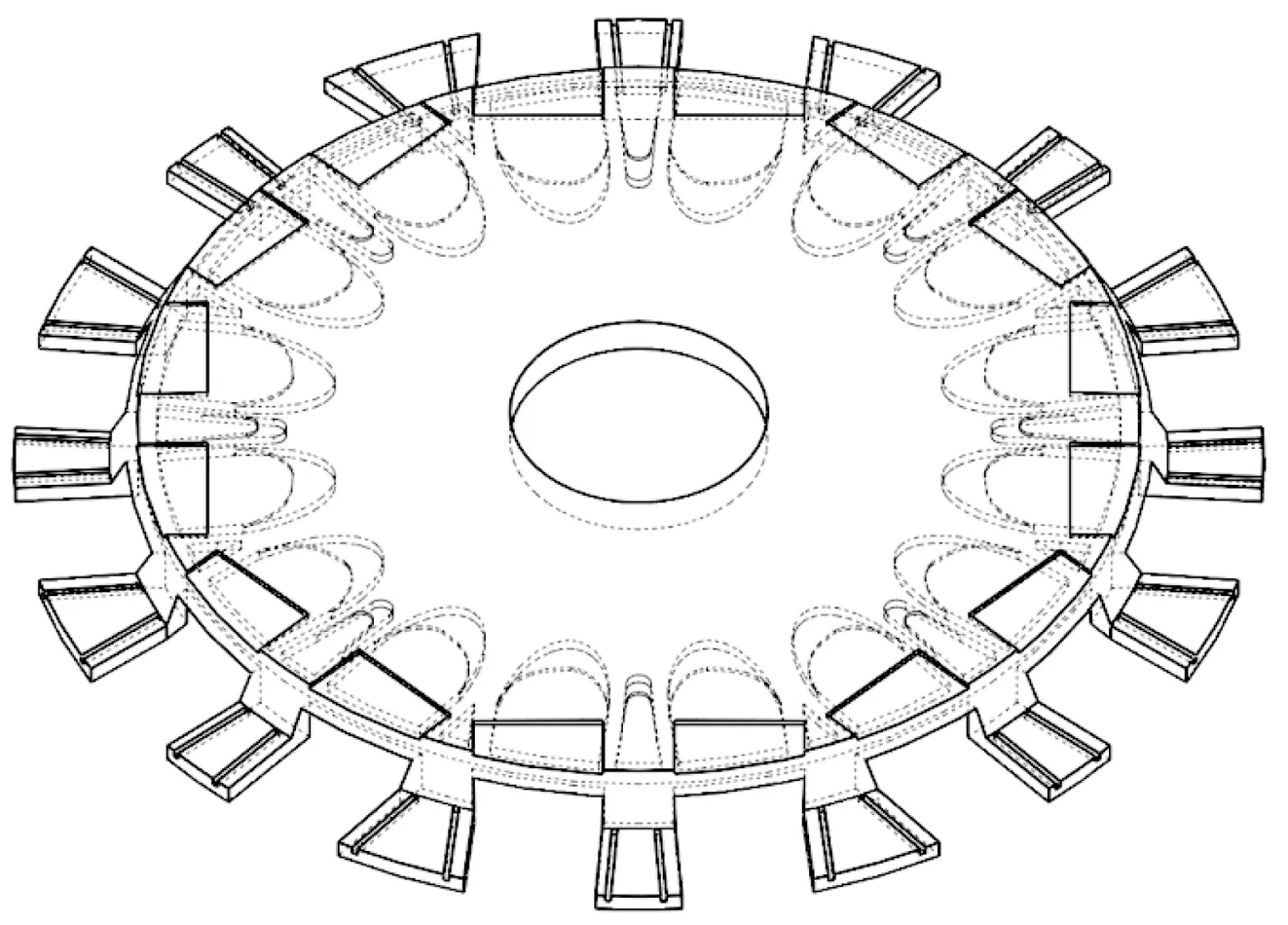

4.1.2 梯度弧形槽与减重孔优化方案将输出的拓扑优化密度阈值为0.39的云图作为解读依据,以图像处理的方式将删除区、边际区和保留区分为三个数据层分别提取,将其视为具有三种分类特性的数据特征集,并基于阈值分割、二值化处理、线性叠加等技术对拓扑优化结果图像进行图像加工[16]。将多工位转盘密度云图连续旋转8次,每次旋转45°,获取8张结构云图,通过大津法对8张云图进行阈值分割和二值化处理,分别提取每张云图的删除区域、边际区域和保留区域。对3类区域的空间位置进行独热编码(如删除区[1,0,0]、边际区[0,1,0]、保留区[0,0,1],若某像素位置8张云图均为删除区,叠加后次像素位置的标签值为[8, 0, 0])后,将8张云图按照像素位置线性叠加,按照以下投票逻辑确定三类区域的空间位置:1)删除区域,删除区标签值>边际区,且>保留区;2)边际区域,边际区标签值≥删除区,且>保留区;3)保留区域,保留区标签值≥删除区,且≥边际区。拓扑优化密度云图的图像处理结果如图9所示。通过在多工位转盘结构底部以删除区和边际区形状去除材料,使两区厚度变为原来的20%和50%。梯度弧形槽与减重孔方案如图10所示。用图层数据叠加重组后的图像,指导设计域的主圆台面结构分布形状及具体尺寸的设计。

图9 拓扑优化结果二次图像叠加处理Fig.9 Second image superposition processing of optimization results

图10 梯度弧形槽与减重孔方案Fig.10 Optimization design scheme of gradient arc groove and weight reduction hole

4.2 优化方案的静力学与模拟分析

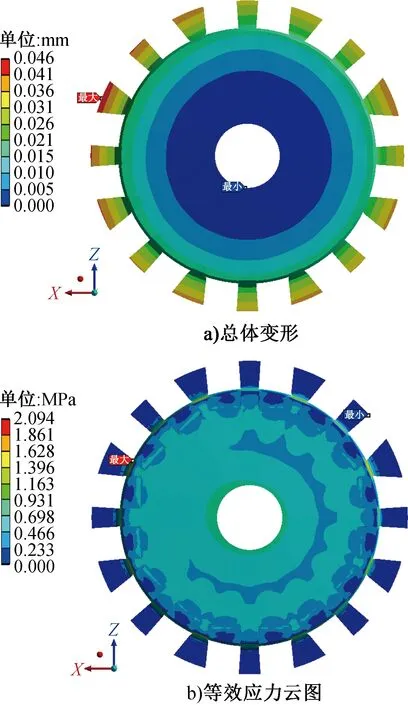

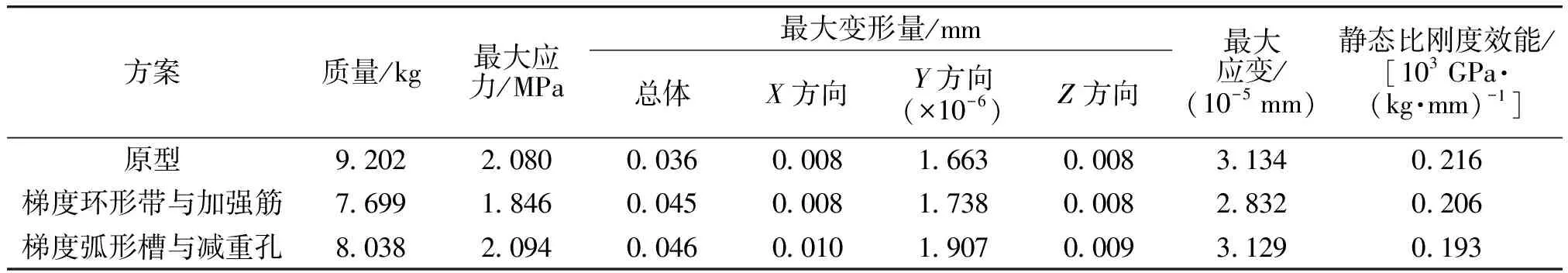

4.2.1 静力学分析梯度环形带与加强筋、梯度弧形槽与减重孔两种优化方案静力学分析结果如图11—12所示。优化前后多工位转盘结构有限元仿真分析结果如表1所示。与原型相比,两种优化方案结构总质量均明显降低,最大变形量有不同程度的增加,最大变形位置相同。梯度环形带与加强筋方案较原型质量减少16.33%,最大变形量增加了0.009 mm,最大应力值降低了11.25%;梯度弧形槽与减重孔方案较原型质量减少12.65%,最大变形量增加了0.01 mm,最大应力值增加了0.67%。两种优化方案的最大变形量均在合理范围内,依旧处于整机的运动精度偏差允许值内,梯度环形带与加强筋在静力学分析中处于较优水平。

4.2.2 模态分析超高速包装设备在生产过程中

图11 梯度环形带与加强筋方案静力学分析结果Fig.11 Results of statics analysis of optimization scheme of gradient ring band and stiffener

图12 梯度弧形槽与减重孔方案静力学分析结果Fig.12 Results of statics analysis of optimization scheme of gradient arc groove and weight reduction hole

表1 优化前后多工位转盘结构静力学分析结果Table 1 The statics analysis simulation results of multi-workstation revolver structure before and after optimization

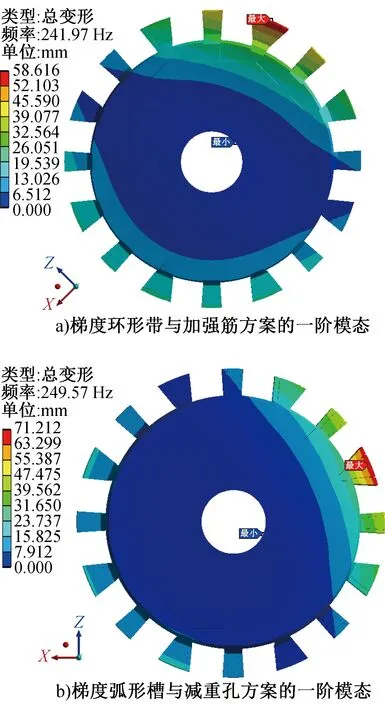

会产生振动和噪声,为此对高速运动零部件结构进行模态分析是非常必要的[17]。多工位转盘受到的较高频激振振源主要来自主电动机的振动,较低频激振振源来自转盘自身的间歇止动,二者激振频率范围都与原型设计的固有频率范围相差较大。取结构的前6阶固有频率为指标范围,固定约束为多工位转盘的中心内孔面,约束属性设为连接副固定,两种优化方案的一阶模态结果如图13所示。

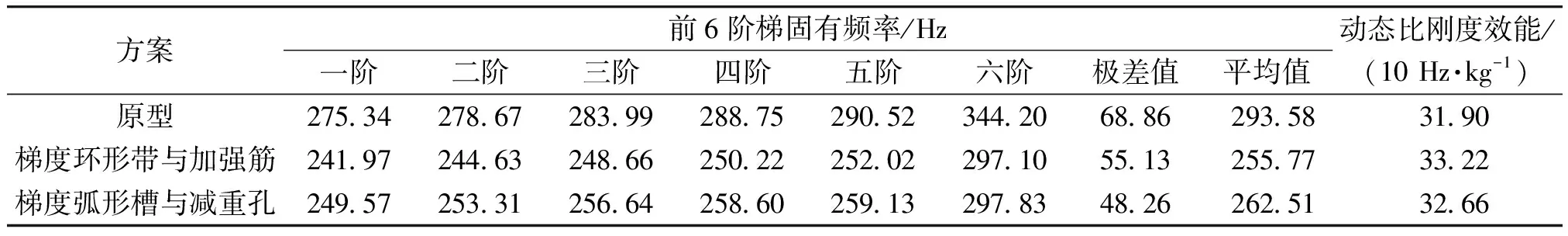

结构优化前后多工位转盘的6阶固有频率对比结果如表2所示,两种优化方案与原型的各阶固有频率对应的振型基本一致,最大变形位置分布在弧形连接板的外沿。与原型相比,前6阶固有频率虽然有所降低,但基本都在240 Hz以上,最小的一阶固有频率减少了12.1%;梯度弧形槽与减重孔的平均固有频率值较梯度环形带与加强筋方案高2.63%,且总质量较小;两种优化方案的频率极差值均进一步收窄,较小的结构固有频率带宽更有利于控制设备共振。通过动态比刚度效能[18]计算的综合比较,梯度环形带与加强筋方案的动态特性水平较优。

5 结论

以超高速硬盒包装机商标纸折叠转塔的多工位转盘为研究对象,分析了多工位转盘的载荷形式并计算了各工位载荷数值,以减重和提高结构综合动态特性为目标,通过有限元方法对多工位转盘结构进行拓扑优化,并提出了梯度环形带与加强筋和梯度弧形槽与减重两种孔优化设计方案。对优化前、后结构进行了静力学与模态分析,得出梯度环形带与加强筋结构是比较合理的优化方案,与原型相比该方案质量减少了16.33%,进一步实现了高速运动部件结构轻量化的目的;最大等效应力值降低了11.25%,增强了多工位转盘抗疲劳破坏的能力;动态比刚度效能提升了4.14%,结构的平均固有频率与质量比水平更优。本文研究结果对于进一步提高多工位转盘结构的综合力学性能和实现轻量化设计具有重要意义,为超高速硬盒包装机的关键运动部件优化提供了创新性实例。

图13 两种优化方案的一阶模态分析结果Fig.13 Modal analysis results of two optimization schemes

表2 结构优化前后多工位转盘的6阶固有频率对比结果Table 2 The first six natural frequencies comparison results of multi-workstation revolver structure before and after modification