船舶动力与传动装置润滑油状态监测

佘 婷 , 张 建, 程小亮, 刘德峰 , 王竞翔

(1.航空工业北京长城航空测控技术研究所,北京 101111; 2.状态监测特种传感技术航空科技重点实验室,北京 101111;3.中科信工程咨询(北京)有限责任公司,北京 100039; 4.中国舰船研究设计中心,湖北 武汉 430064)

船舶动力与传动装置是船舶的核心设备,它是否正常运行直接影响船舶的运行状态。由于船舶动力与传动装置结构复杂,故障种类繁多,往往容易产生错判或漏判,常规的故障检查方法不仅可靠性差、劳动强度大、诊断周期长,对于一个故障,往往需要反复停机、多次拆装,才能找到原因。这种方法是基于故障已经发展到直观可见的程度,或已经形成破坏性故障时才被发现,增加了船舶动力与传动装置的维护费用,降低了船舶系统的安全性和可靠性。据美国麻省理工学院的有关统计,在机械设备的故障中,70%是由于摩擦副表面磨损或腐蚀造成的[1]。而润滑油在船舶动力与传动装置中循环流动,滑油品质的变化和所含杂质状况可以提示零部件磨损的部位、类型和程度。据权威机构认定,油液监测可以比振动监测更准确有效地判别和预测故障[2]。因而,利用滑油状态信息开展船舶动力与传动装置健康状态监测与故障诊断技术的研究具有重要的现实意义。

油液在线监测技术起源于国防军工领域,美国在1941年就成功地采用油液分析技术检测出了柴油机的磨损失效。1976年美军在国防部领导下成立了三军联合油料分析机构(JOAP),该机构现已成为世界上最著名的油料分析机构。Kongsberg开发的用于监测大型二冲程柴油机的轴承磨损监测系统,通过运用油液磨粒与水分分析,监测十字头轴承、曲柄销轴承和主轴承的磨损情况。Kittiwake开发的一款推进器监测系统——ThrusterSCAN,用于监测定位推进器状况,以优化推进器的检修工作和预测推进器潜在的故障,可监测舰船滑油系统的品质变化情况和磨损颗粒情况。美国海军在舰船上运用的TELAS系统可监测船用涡轮燃气机滑油的磨粒数量、浓度、水分含量及添加剂等多种参数,而AUTOlab系统用于柴油机滑油黏度、磨粒及污染物等参数监测。

在国内,针对发动机、液压设备、传动装置、大型机械设备等高端精密装备,油液在线监测技术近年来越来越受到相关设计研制单位的重视,但由于缺乏关键的在线监测传感器,其实际应用受到一定限制,对比国外仍有差距。

1 滑油状态监测原理

油液污染是造成船舶动力系统磨损的主要故障源。油液污染包括颗粒污染、水分、气体、热量和微生物等,其中尤其以颗粒污染和水分污染影响最为严重。油液中混入一定量的水分后,会使润滑油乳化呈白浊状态。这种白浊的乳化油进入油液系统内部,不仅使元件内部生锈,同时降低其润滑性能,使零件的磨损加剧。润滑系统内的铁系金属生锈后,剥落的铁锈在润滑系统管道和元件内流动,蔓延扩散下去,将导致整个系统内部生锈,产生更多的剥落铁锈和氧化物[3]。对润滑油来讲,黏度是衡量润滑能力的一个重要指标,黏度值升高或降低均造成润滑性能下降,这些性能变化又可能会进一步引发各种设备故障。因此,船舶动力与传动装置润滑油状态监测是对油品本身性能和理化指标(即黏度)进行监测,对油液污染度(即含水量与金属磨粒)进行监测。

1.1 油液黏度检测原理

黏度是衡量油品润滑能力的一个重要指标。对油品黏度监测,是判断设备润滑磨损状态以及确定是否换油的重要依据。目前,具有代表性的是美国剑桥公司生产的在线式工业用黏度传感器[4]。

该传感器采用了活塞型黏度计技术,检测方法源于传统的落体法。按照斯托克斯黏性阻力定律,在流体缓慢流过静止的物体或者物体在流体中运动时,流体内各部分流动的速度不同,存在黏滞阻力。黏滞阻力的大小与物体的运动速度成正比。流体的黏度愈高,黏滞阻力愈大,物体通过某一定距离的时间就愈长[5]。通过测量物体经过流体中某一定距离的时间,即可计算出流体的黏度。

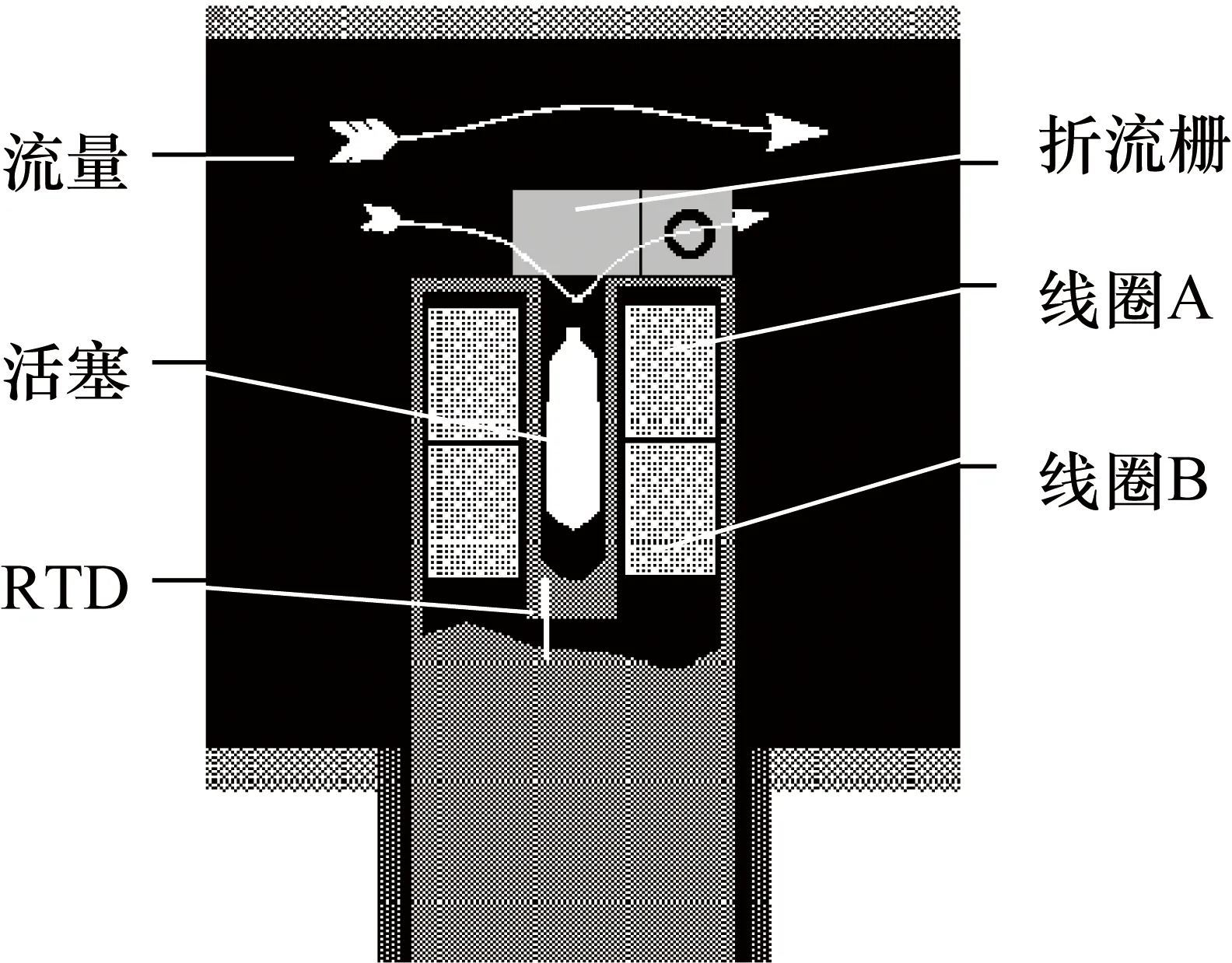

该传感器由活塞和套筒组件构成的黏度检测头、仪表和温度补偿装置组成。黏度传感器工作原理图如图1所示。检测头内置2个磁性线圈。当传感器插入到管路中,被测液体样品流入测量室中,磁化的活塞周围充满液体样品。传感器中内置的2个线圈通过磁力,以一个恒力将活塞在预定的距离(大约0.2 in)内来回推送。同时准确测定循环时间。活塞循环周期长则说明油品黏度高。根据活塞完成一次双向循环所需的时间就可精确测量样品的黏度值。流转格栅不停地将新鲜样品导入测量室中。

图1 黏度传感器工作原理图

如果传感器配置的测量范围是5~100 cP,24 cP的周期时间一般是6 s,全量程校正时间(与测量范围无关)为大约26 s。图2为黏度传感器外形图。

图2 黏度传感器外形图

1.2 油液水分检测原理

水分是指油品中的水含量。实验表明,随着含水量逐渐增加,润滑油的抗磨性逐渐下降,当含水量超过0.4%(质量分数),达到1%甚至更高的时候,抗磨性急剧下降,润滑油的润滑性丧失[6]。

国内外开发的油液在线水分监测传感器技术主要采用电学方法。其原理就是利用油液的电化学性能如介电常数来反映油品的污染状况[7]。油液是一种复杂的混合物,可以看作是弱极性液体电介质,介电常数大约为2.0左右。介电常数的大小只与物质的种类有关,不同物质介电常数差别较大,如水的介电常数远大于油的介电常数[8]。当有水进入油液后,由于水的介电常数远大于油液的介电常数,作为电介质的油液其介电常数将发生变化,通过设计特殊的电容结构检测介电常数的变化,可以得到油液中的含水量。

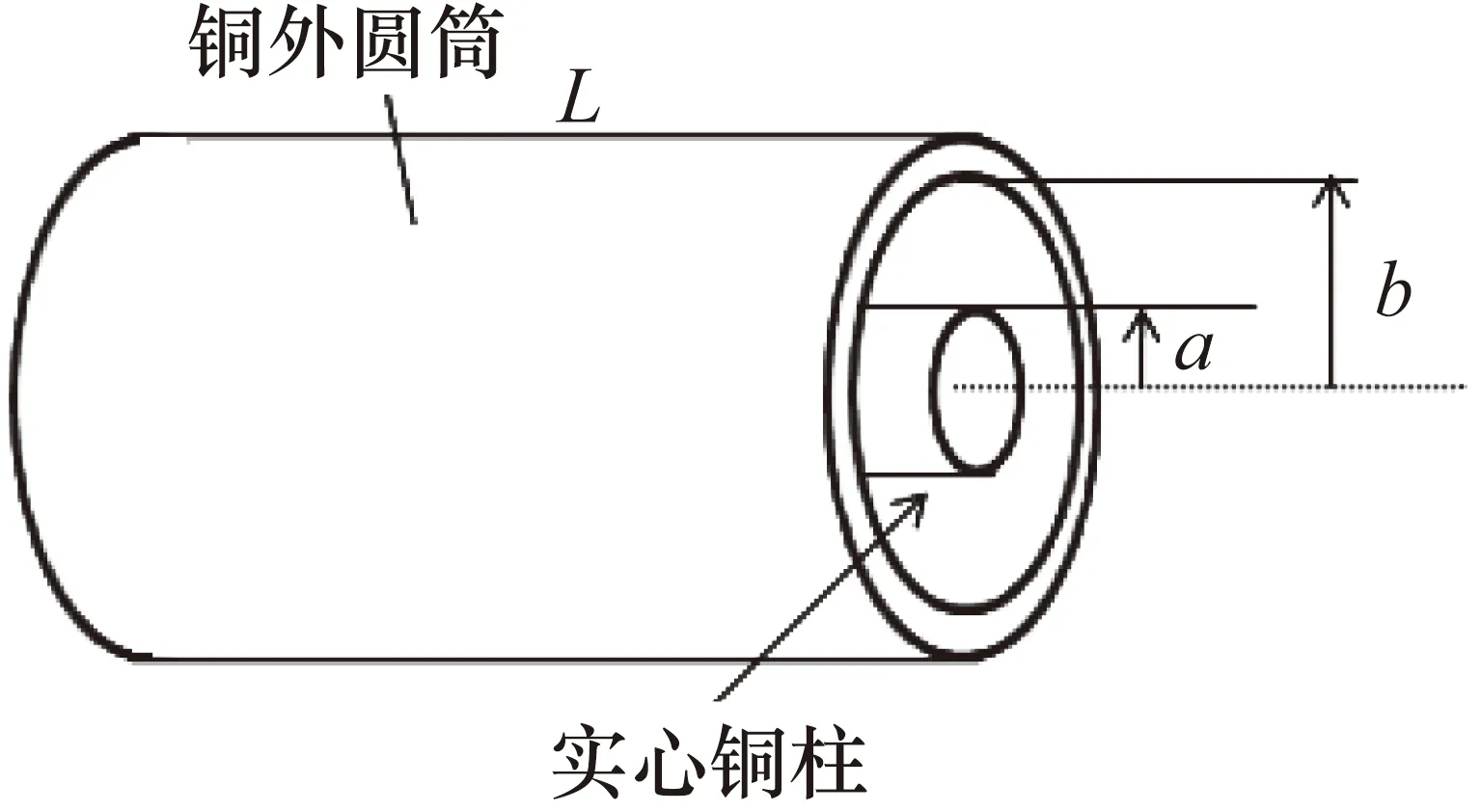

航空工业北控所开发了油液水分在线检测传感器,如图3所示。其探头结构采用了同轴圆柱形电容结构,如图4所示。

图3 水分传感器外形图

图4 同轴圆柱形电容结构

其中实心铜柱作为电容的一极,外壁的圆筒作为电容的另一极。油液从圆柱筒中流过时,圆柱形电容传感器的电容值的变化反映了油液作为电介质发生的介电常数的变化。

设定长度为L的同轴圆柱形电容器,其半径分别为a和b(b>a),L>(b-a),传感器的灵敏度与极板的长度L成正比,与In(b/a)成反比。

1.3 油液金属磨粒检测原理

磨损颗粒在线监测是采用安装在设备润滑系统上的监测传感器实时采集流经摩擦副后的油液中所含磨损颗粒量信息并提供超限报警功能的一门油液在线监测技术。

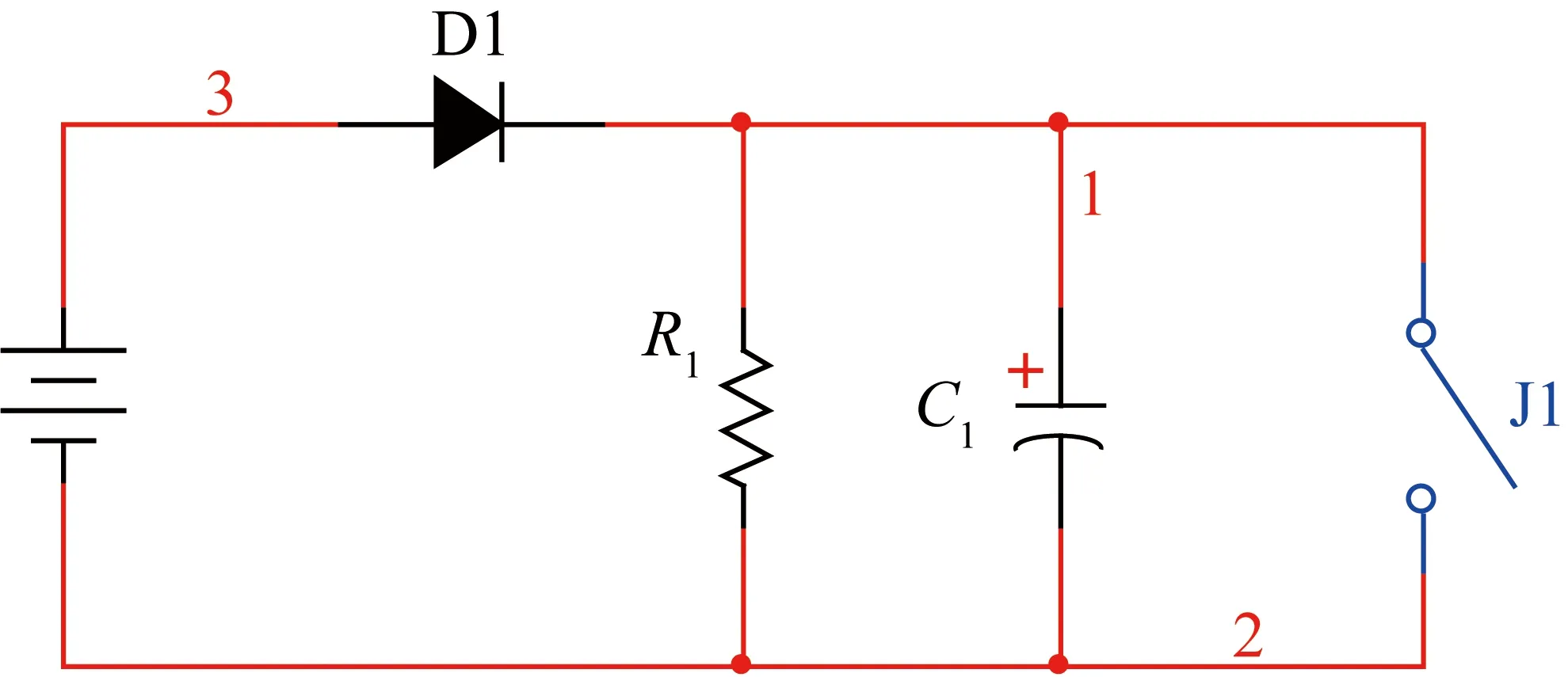

针对磨损金属颗粒具有铁磁性的特点,在传统磁塞传感器的基础上对传感器探头进行改进,增加了烧蚀电路,可以半定量地实现对铁磁性金属磨粒的监测。基本原理等效图如图5所示。

图5 基本原理等效图

传感器探头两极等效于开关J1两端。当没有金属屑末搭在探头两极时等效于J1断开,此时电源为电容C1进行充电;设备正常运行过程中产生的微小铁磁性金属屑末堆积到一定程度时,探头两极短路,相当于J1闭合,此时电容C1将在微小铁磁性金属屑末堆积处放电,将金属屑末击飞,等效于J1断开;此时大电容C1充电,准备下一次烧蚀;大的铁磁性金属屑末搭载在探头两极时,等效于J1闭合,电容C1放电烧蚀大金属屑末,但无法使电极断开,烧蚀电路识别该信号,通过RS485总线将报警信号上传给监控终端,提示用户异常状态。

油液磨粒传感器由铁磁性探头、快插自闭阀、烧蚀系统和通信电缆组成。烧蚀系统包括烧蚀电路以及单片机控制模块两部分组成。传感器探头旋入自闭阀中的部分主要由环状永磁体和2个放电电极组成,信号调理电路安装于传感器探头尾部,磨粒在线检测传感器外形如图6所示。

图6 磨粒传感器结外形图

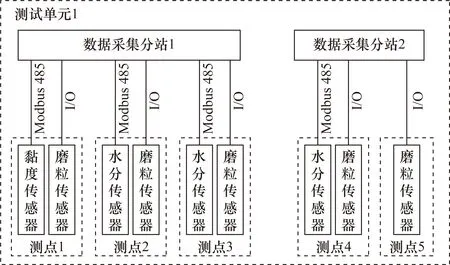

2 滑油状态监测试验

在船舶动力系统其中的一个动力单元,共计5个测点处安装了9台油液在线检测传感器。其中在滑油总管处安装了1台如图2所示的美国剑桥Viscopro2100型黏度传感器,在3台动力设备回油管路处分别安装了3台如图3所示的北控所研制的Csf-dr-1型水分传感器,在滑油总管与动力设备回油管路处分别安装了5台如图6所示的北控所研制的Cxm-dd-1型磨粒传感器。滑油状态监测试验硬件拓扑结构如图7所示。

3 试验结果

3.1 油液黏度检测试验结果

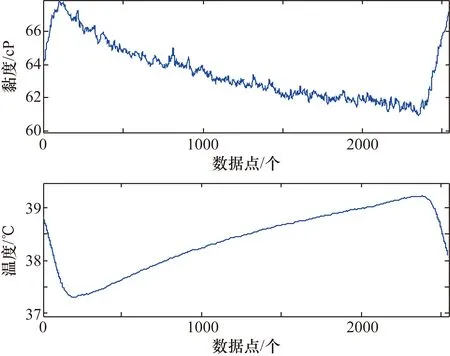

被测润滑油为68号汽轮机油,温度40 ℃时的运动黏度为68 mm2/s。通过动力黏度与运动黏度关系换算,滑油40 ℃时的动力黏度约为59.16 cP。润滑油黏度随着温度的变化而变化,温度升高,黏度值下降。经过实测发现,船舶动力系统稳定工作时,滑油温度变化范围为37.3~39.2 ℃,黏度变化范围为60.9~67.9 cP,如图8所示,满足黏度与温度的变化关系。

图7 监测试验硬件拓扑结构图

图8 被测油液黏度与温度曲线图

3.2 油液水分检测试验结果

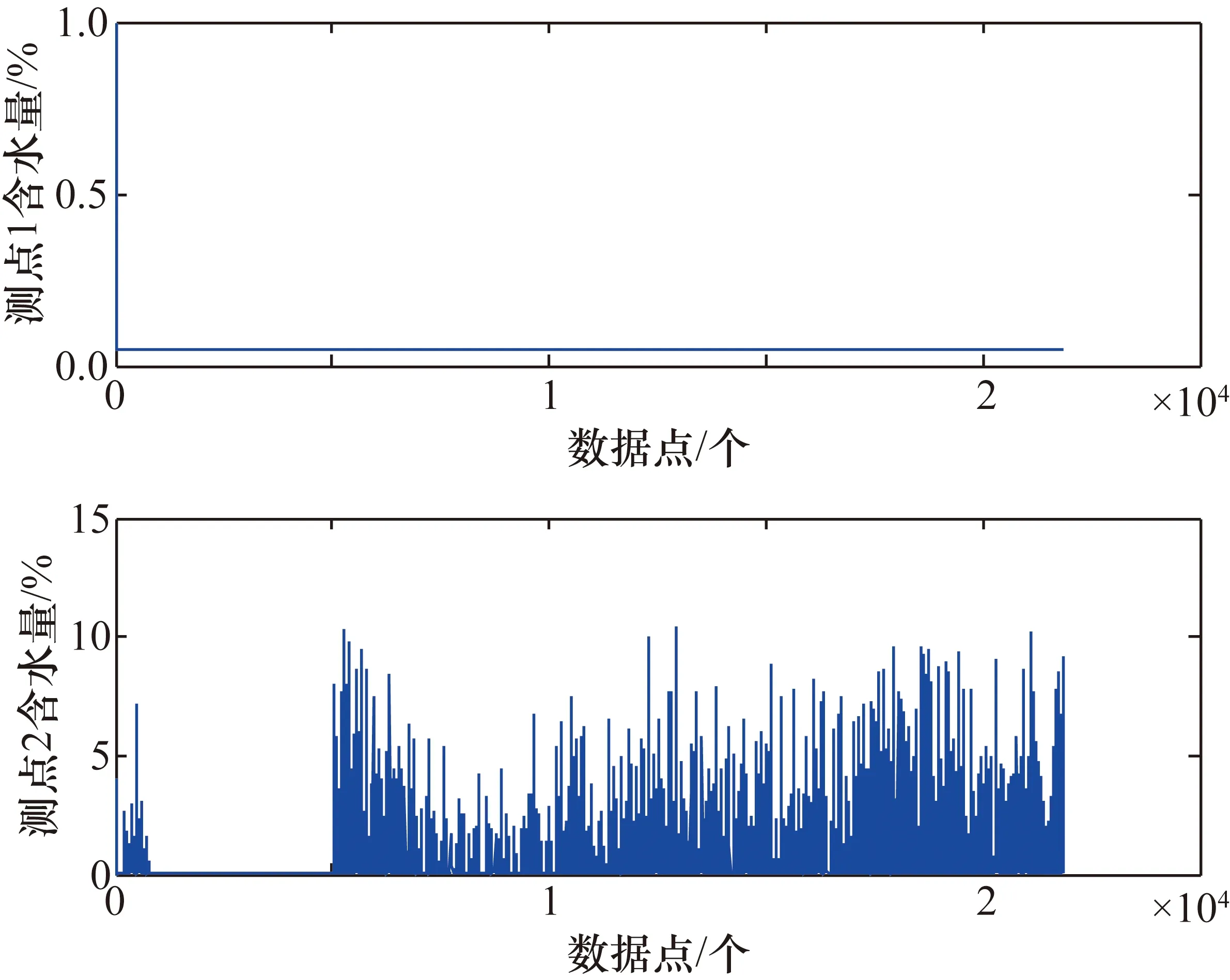

对图7中所有测点采集油样,采用SPECTRO便携式水分测试仪FluidScan Q1000测试,所有测点含水量均在500 ppm以下。通过润滑油状态监测试验发现,测点1、3、4、5的含水量均显示0.05%。测点1与测点2的含水量变化曲线如图9所示。

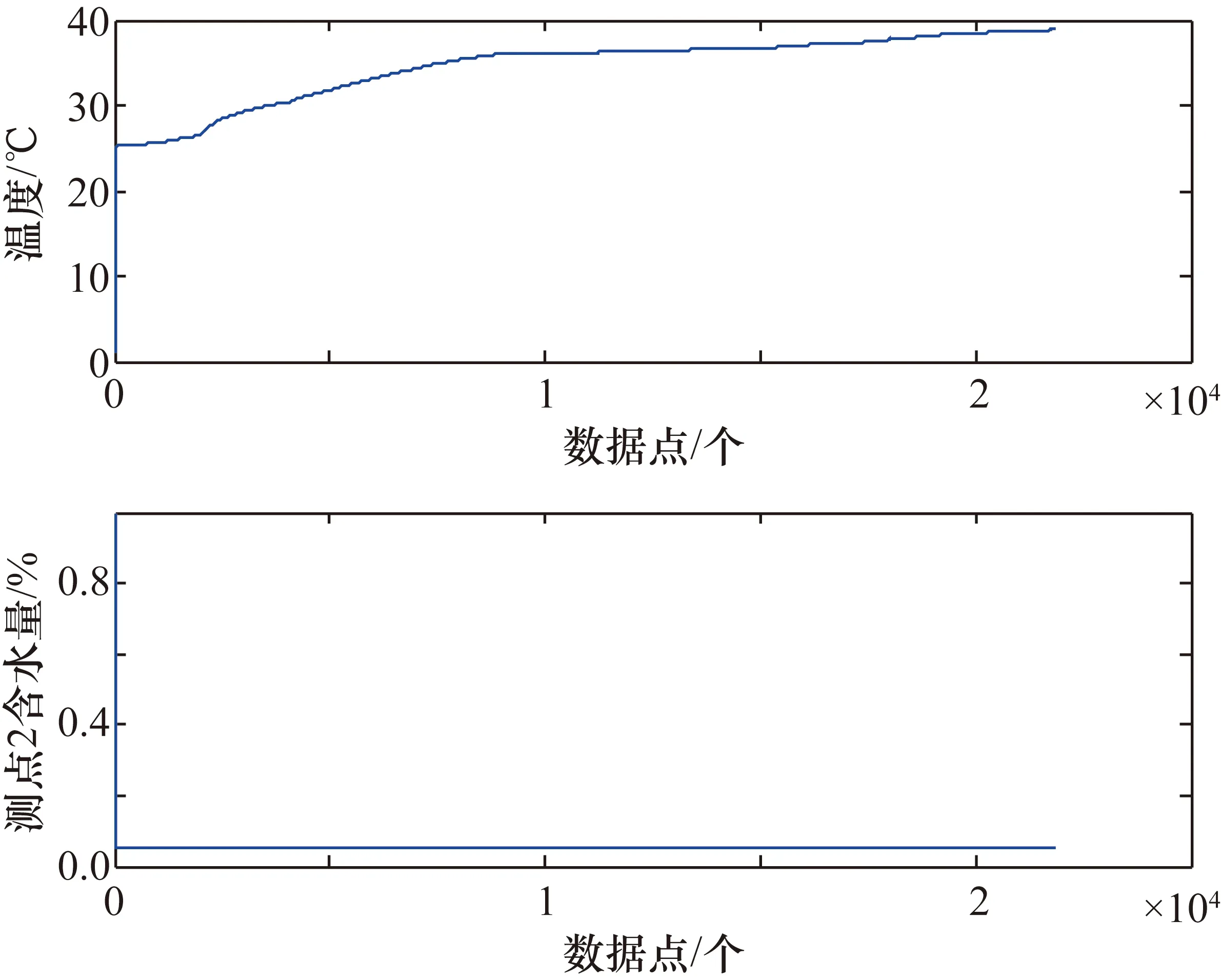

由于试验中所采用的水分在线检测传感器的量程为0.05%~10%,而实测含水量均在0.05%以下,故测点1、3、4、5的含水量显示与实际情况相符。而测点2的含水量分布不稳定,数值偏大,某些数值大于10%,与实际情况不符。通过分析可能由于探头两极间存在较多金属颗粒,使得水分在线检测传感器探头两极出现了间歇性短路的现象,从而导致传感器输出不稳定。设备停机期间拆卸测点2的水分在线检测传感器,发现探头两极间确有一段长度大约为3 mm金属屑末。对传感器探头进行清洗维护后,输出正常,含水量一致输出0.05%,且不随温度的变化而变化,如图10所示。

图9 测点1与测点2含水量变化曲线图

图10 测点2温度与含水量变化曲线图

3.3 油液磨粒检测试验结果

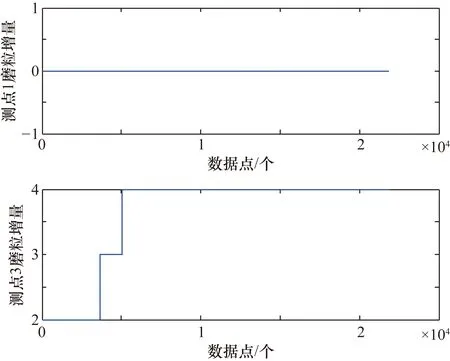

磨粒在线检测传感器的输出值为磨粒增量,表示吸附的铁磁性颗粒使得传感器探头电极短路的累加次数。吸附的铁磁性颗粒越多,越容易导致探头电极短路。通过试验发现,测点1、2、4、5的磨粒增量为0,只有测点3的磨粒增量有变化,大约4 h增加4次,如图11所示。通过对测点工况进行分析发现,测点3的用油设备为减速齿轮装置,相比其他用油设备,磨损要剧烈一些,由于设备在运行初期都会有段磨合期,该种磨损为正常磨损。润滑油状态监测试验磨粒检测结果与实际工况相符。

测点3的磨粒增量剧烈变化,大约11 min增加55次,与正常状态下的磨粒增量变化有很大区别,如图12所示。后经对现场实际工况了解后得知,滑油泵电机出现锁死故障,导致滑油泵刨轴,使得滑油管路中出现了大量的磨损颗粒。由此可见,对船舶动力与传动装置润滑油状态监测可以反应用油设备的故障状态。

图11 正常状态下的测点1和测点3的磨粒增量变化曲线图

图12 异常状态下的磨粒增量变化曲线图

4 结束语

通过理论研究与试验验证,论述了油液监测技术在船舶动力与传动装置状态监测中应用的可行性和有效性。通过对滑油状态实现在线监测,可以提高船舶动力系统的安全性和可靠性,根据实时监测的结果,及时掌握设备运行状态或故障征兆,以便采取相应的有效措施,排除故障隐患。

油液监测在船用领域也需要大量的基础工作,如通过长时间连续的含水量监测获得管道、阀门的泄露情况,通过长时间连续的金属磨粒监测获得设备的磨损情况。主要是摸清不同故障模式下润滑油性能和理化指标与污染度状况,经过长期积累建立船舶动力与传动装置滑油监测专家系统,实现对异常情况的确认。经过长时间理论与相关的船舶应用的结合,油液监测技术定将在船舶动力与传动装置的状态监测领域得到广泛应用,进一步保障船舶动力系统的安全。