某氮氧站联锁停车故障分析研究

杨晓静 杨潞锋 王天祥 陈 强

(航天低温推进剂技术国家重点实验室,北京 100028)

1 概述

为保障某型火箭的推进剂加注需求,在某发射场配套建设了氮氧站。氮氧站空分装置采用成熟的分子筛净化、串联增压双膨胀、空气循环制冷、双塔精馏工艺流程,采用一套带增压透平膨胀机和循环压缩机的分子筛吸附流程的全精馏空分装置,具备液氧3.5m3/h或液氮5m3/h的生产能力。本文主要对在某型火箭首飞前推进剂生产时出现的氮氧站突然联锁停车故障进行分析研究,确定故障原因,为故障的解决和后续任务的生产保障提供参考。

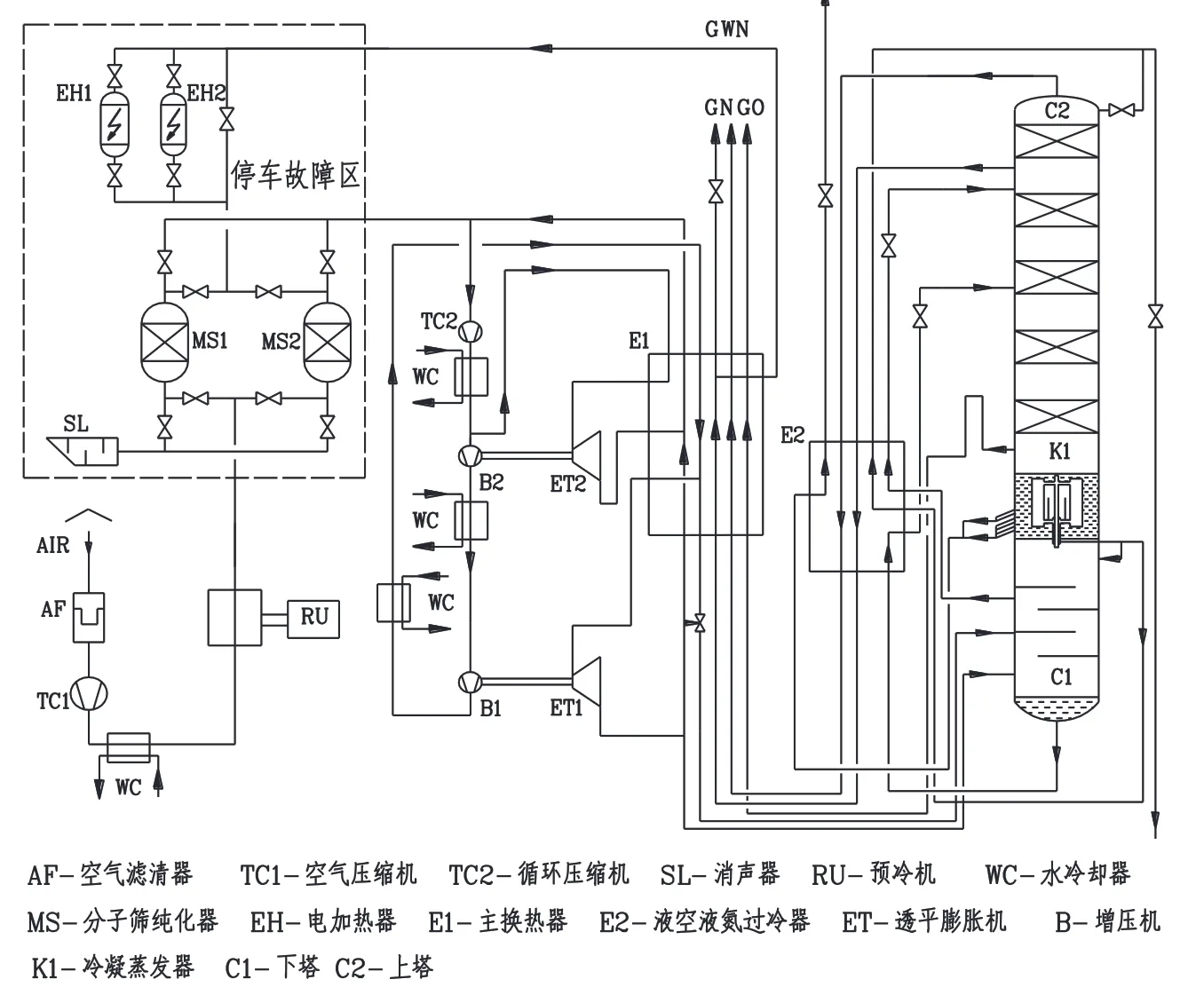

2 氮氧站空分装置工艺流程

原料空气在空气过滤器中去除灰尘和机械杂质后,进入原料空气压缩机压缩,并由冷却器冷却;进入空气预冷机组降温后,再进入两只相互切换使用的分予筛吸附器,吸附掉空气中的H2O、CO2、C2H2等有害杂质。净化后的加工空气与部份膨胀后复热的空气混和,经中压空气压缩机压缩,抽出一股进主换热器换热,冷却后抽出进高温膨胀机膨胀,膨胀后返流空气经主换热器复热后回到循环空气压缩机前。另一股经高低温膨胀机两次增压后进入冷箱,经主换热器冷却后的空气一股从主换热器中部抽出,进入低温膨胀机膨胀后再分为两部分,其中一部分送入下塔,另一部经主换热器复热后出冷箱回到循环空气压缩机前;另一段空气进入主换热器后,被返流产品气体冷却后经节流进入下塔。

空气经下塔初步精馏后,在下塔获得液空、污液氮和纯液氮。从下塔抽取液空、污液氮和纯液氮,经过液空液氮过冷器过冷后节流进入上塔不同部位。经上塔进一步精馏后,在上塔底部获得纯度为99.6%的液氧产品出冷箱送往液氧贮槽。也可抽取一部份液氮作为产品出冷箱。从上塔顶部获得污氮气,经过冷器、主换热器复热后出冷箱,进入电加热器作为分子筛的再生气体,多余部分放空。

空分装置工艺流程如图1所示。

图1 空分装置工艺流程简图

3 故障情况及分析

3.1 故障情况

某年8月11日,氮氧站开机生产液氮,故障出现前生产过程正常,同年9月18日01时28分,在生产负荷、工艺控制参数正常状态下,循环压缩机突然自动卸载停机,联锁作用下,空分装置联锁停车。停车后,调取各设备运行状态参数,循环压缩机二级压缩机入口温度TE120温度由45℃上升至74.4℃,超过联锁报警设定值,高温报警,联锁循环压缩机停车,由此导致整套装置停车。

3.2 故障定位及原因分析

3.2.1 故障定位

根据故障情况,可知整套装置停车的直接原因是循环压缩机二级压缩机入口温度TE120高温报警,联锁循环压缩机停机,并由此导致空分装置停车。要确定装置停机,需分析导致循环压缩机二级压缩机入口温度TE120温度超高报警的各种可能原因。结合系统工艺流程,TE120温度超高报警的原因如下:TE120温度传感器自身故障;循环压缩机入口进气温度高;气体在循环压缩机内温度升高。

(1)TE120温度传感器自身故障

装置停车后,通过调取循环压缩机停机前的运行趋势,TE120温度传感器测量温度维持在45℃,停车后,TE120温度传感器测量温度为设备停放环境温度,可以排除TE120温度传感器自身故障原因。

(2)循环压缩机入口进气温度高

装置停车后,通过调取循环压缩机故障前上游各温度测点的气体温度运行趋势,气体温度维持在45℃以下,可以排除循环压缩机入口进气温度高原因。

(3)气体在循环压缩机内温度升高

装置停车后,调取生产记录,检查故障前压缩机冷却水循环系统供水情况及压缩机工作电压、电流,均处于正常状态,可排除循环冷却水系统故障及压缩机工况变动导致气体温升的情况。调取阀位动作趋势记录,MS1202分子筛入口V1214阀出现过非正常打开,打开~2s后,循环压缩机电流值由~130A开始下降,循环压缩机卸载,系统压力由0.5MPa泄压至~0。调取DCS系统报警记录,发现压缩机卸载后,分子筛再生气体流量小于1500Nm3/h,低流量报警;精馏塔上塔压力高于73kPa,高压报警;期间压缩机二级压缩机入口温度TE120温度由45℃逐渐上升至74.4℃,高温报警。

综合上述数据及情况可确定在故障发生时,由于MS1202分子筛入口V1214阀非正常开启,正常状态下进入循环压缩机的气体流量~23000Nm3/h,实际进入循环压缩机的气体量~18000Nm3/h,迅速降为0Nm3/h,大部分气体经V1214阀排放,在压缩机功率不变的情况下,气体在压缩机内增压升温至74.4℃,导致高温报警。同时由于2个分子筛共用一根放空管,自MS1202分子筛V1214泄出的大量气体占据放空管,导致MS1201分子筛的再生气流排放中断,精馏塔上塔压力出现骤升,高压报警。因此,导致循环压缩机停机的故障原因可确定为MS1202分子筛入口V1214阀非正常开启导致循环压缩机因二级压缩机入口温度超高报警联锁停机。现需要进一步确定V1214阀非正常打开的原因。

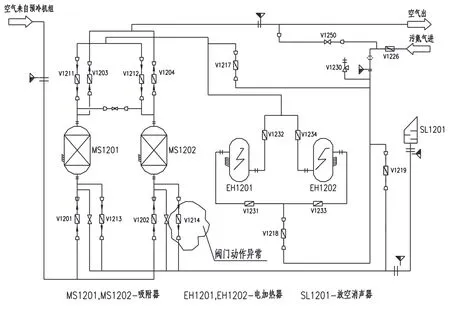

3.2.2 原因分析

为去除原料空气中的H2O、CO2、O2等杂质,本空分装置设置了两套分子筛吸附器MS1201及MS1202,成对交替使用,通过气动阀开关控制,实现一只工作、另一只再生,分子筛吸附器工艺流程图(见图2)。出现故障时,MS1202处于工作状态,MS1201处于再生状态。MS1202入口的V1214阀主要用于MS1202再生时,将污氮引入MS1202,进行分子筛的活化,在装置启动前,也可用净化空气进行分子筛吹除。在MS1202分子筛吸附器处于正常工作状态时,V1214阀应处于程序关闭状态,来自预冷机组的空气自V1202净化后去往循环压缩机,加压后送往下游装置。该阀门为气动阀,由二位五通电磁阀控制阀门操作气的输送,进行的阀门开闭操作。二位五通电磁阀采用单电控电磁阀,供气正常下,加电,气动阀门打开,断电,电磁阀在弹簧作用下复位,气动阀关闭,电磁阀线圈两端电压为0V。

图2 分子筛吸附器工艺流程图

现场V1214阀及DCS控制柜控制线路原理图如图3所示。DCS控制柜中FA模块用于巡检来自现场的开关量,将收集到的开关量送给DCS的DI模块,正常由DCS的 DI(数字量输入)模块供24VDC或者单独由24VDC供电(两路同时供电存在不良影响)。FB模块用于接收DCS-DO模块的控制信号启闭继电器KA给相应气动阀门电磁阀供电或断电,由24VDC供电。在正常工作状态下,当DCS-DO模块发出加电信号,FB模块继电器KA1闭合,V1214阀电磁阀形成通路,电磁阀线圈两端电压为24VDC,当DCS-DO模块发出断电信号,FB模块继电器KA1断开,V1214阀电磁阀通路断开,电磁阀线圈两端等电势,电压为0V。本应关闭的阀出现非正常打开表明V1214阀电磁阀非正常加电,电磁阀线圈两端有电压,V1214阀不受程序控制,非正常打开。在排除了电磁阀自身故障后,检查外部环境影响因素。在停车状态下,分子筛所有阀门全部关闭(即所有阀门线圈为断电状态),用万用表直流电压档,测量V1214线圈两端,发现有16VDC电压,在DCS控制柜内,安全隔离栅输出侧将V1214阀与现场断开后,V1214阀线圈两端16VDC 电压消失,可判断该16VDC 电压来自中控室DCS柜。检查DCS控制供电系统,确认该16VDC电压来自DCS柜子的FA模块。由图3可知,在FB模块的继电器断开下,V1214阀的电磁阀线圈正负极间电位差本应为0,而实际上出现了电位差,电路已经形成了通路。V1214阀的电磁阀线圈与DCS-DI模块-16V负极连接,当电磁阀线圈正极与地导通时,正极电势为0V,电磁阀线圈两端的电位差为16V,与实测情况相符。对比装置正常生产和出现故障时的生产条件:装置本身并无变化,出现故障时外部环境条件的变化是正值雨天。现场检查防爆接线盒,接线盒内进水,接线端子与盒体间的绝缘已被破坏,与大地形成通路,符合理论分析与实测情况。更换防爆接线盒后,故障消失。由此可确定装置出现停车的原因是V1214阀电磁阀防爆接线盒受潮进水导致绝缘失效,而引起的V1214阀异常打开,导致循环压缩机吸入气量减少,二级压缩机进口温度高温报警联锁循环压缩机停车,进而导致整套空分装置停车。

图3 V1214阀及DCS控制柜控制线路原理图

4 整改措施及效果

根据故障原因,对装置进行相应整改。

(1)更换防爆接线盒,调整防爆接线盒的进出线,防止水分进入或积聚。(2)取消FA模块的24VDC供电,确保FA模块接线正确。(3)举一反三,复查整套装置气动阀门的接线状态,更换可能存在问题的部件。

装置整改后,重新启动,连续生产1个月,期间有多次雨天及晴天交替,装置均正常运行,未出现故障。

5 结语

通过对某氮氧站联锁停车故障进行分析研究,并进行实测验证,确认氮氧站出现联锁停车故障的原因,据此进行整改,取得了良好的效果。根据故障发生的情况,结合当地的环境条件,在后续任务的生产保障过程中,建议在生产前对装置的室外电气设备、电气接口以及接地电阻加强检测,及时发现故障隐患和整改,在生产过程中,特别在雨季加强对室外电气设备防护。