城市污泥专用焚烧炉优化设计

曾孝阳 黄宝成 孙 瑜

(1.江苏绿威环保科技股份有限公司,江苏 苏州 215123;2. 国家电投苏州吴中综合能源有限公司,江苏 苏州 215000)

近年来,随着污水处理厂建设的增加,污泥产生量随之急剧增多,然而产生的部分污泥只进行简单的脱水就被随意堆放,这样不仅有碍市容,而且会对环境卫生产生危害。“十四五”规划纲要要求推进城镇污水管网全覆盖,开展污水处理差别化精准提标,推广污泥集中焚烧无害化处理,城市污泥无害化处置率达到90%,地级及以上缺水城市污水资源化利用率超过25%。焚烧处理是实现污泥减量化、资源化、无害化处置较为有效的方式之一。

1 概述

与其他固体燃料炉型相比,流化床燃烧技术具有燃烧热效率高、燃料适应性强、环保性能好、灰渣易于综合利用等优点。目前,国内污泥处理处置工程采用的流化床焚烧炉有鼓泡流化床焚烧炉和循环流化床焚烧炉两种,以鼓泡流化床焚烧炉居多。废物焚烧炉设计的基本原则是使废物在炉膛内按规定的焚烧温度和足够的停留时间达到完全燃烧。污泥焚烧炉设计、运行时主要的控制参数包括:焚烧温度、烟气停留时间、CO排放浓度、过量空气系数、残渣酌减率等。结合多年对污泥焚烧特性、炉型的了解,本文结合已经投运项目实际运行情况阐述了城市污泥专用焚烧炉优化设计的一种方式。

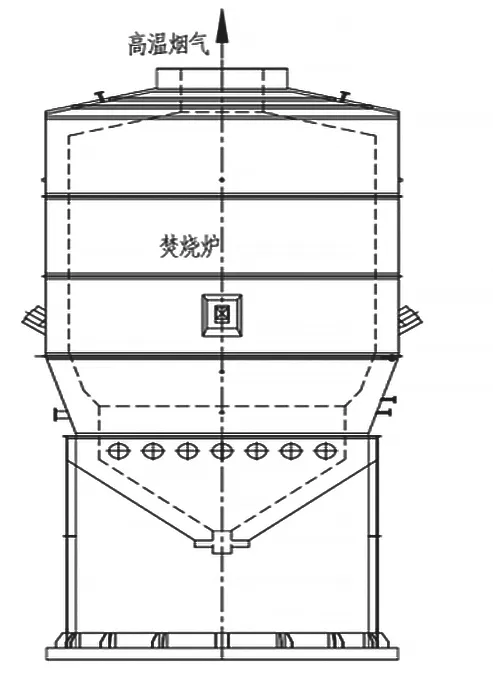

图示1为国外技术广泛使用的鼓泡流化床污泥独立焚烧炉结构,主要的设计特点为大床面、厚床料、超低流化速度运行,炉体呈圆柱形结构。布风板假想截面风速大都小于 0.5m/s,静止床层装砂高度1~1.5m,正常运行时,沸腾床高度约2~2.5m,流化风机选型风压基本上都在20kPa以上。绿威开发的250t/d设备在台湾某项目已投入正常运行2年。

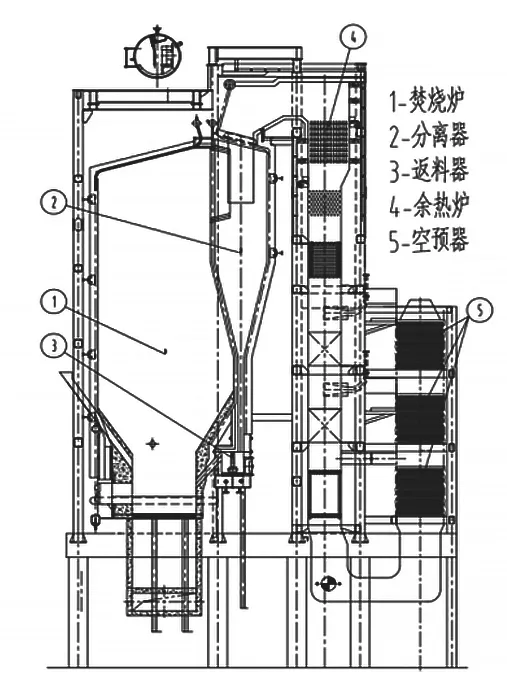

图示2为绿威开发的江苏某污泥处理项目的另一种污泥焚烧炉结构,处理规模为600t/d,入炉污泥热值900~1100 kCal/kg。与图1炉型相比,床面面积较小,运行时布风板假想截面风速为1.46~2.14m/s。采用此技术的焚烧炉床层厚度较薄,静止床层装砂高度0.3~0.6m,流化风机选型风压基本都在16kPa以下。

图1 鼓泡流化床污泥独立焚烧炉结构

对比两种炉型,各有利弊,前者正常运行时床温相对稳定,不易波动,但由于床面面积过大,低负荷运行时流化质量及床温影响较大,不易大型化;后者由于床面小,低负荷能力强,大型化设计空间更大,此外流化风机装机容量较小,更为节能。经我们市场调研,综合两种焚烧炉的设计及运行情况,同时结合吴中项目污泥特点及用户要求,决定在本新建项目设计上进行优化升级。

该项目新建2×400t/d(80%含水率)的污泥焚烧线,用户要求按含水率40%、低位发热量1300kCal/kg作为设计点,污泥热值范围1100~1800kCal/kg时能够满足自持燃烧、安全稳定运行要求。

锅炉技术性能参数如表1所示。

表1 锅炉技术性能参数

2 设计中应着重考虑的问题

根据市场调研,污泥独立焚烧炉主要需要解决的问题包括:如何保障污泥自持焚烧;污泥热值波动时床温稳定运行保障;低负荷排烟温度过低的问题;低温段空预器冷端积灰腐蚀问题;启炉时间及成本等。

污泥含水率高、收到基低位热值低,理论燃烧温度较低,在污泥特性一定的情况下提高绝热燃烧温度是保障污泥自持焚烧的唯一方式。而提高绝热燃烧温度的方式有两种:①添加辅助燃料(会增加运行成本,本项目不考虑);②提高入炉燃烧风温度。

本次设计考虑重点:污泥热值波动较大,考虑通过运行当中调整入炉热风温度,保障不同热值污泥的稳定燃烧;污泥中含硫量相对较高,酸露点温度较高,设计时预留烟气在受热面之间跨级穿越,控制尾部排烟温度过低;解决低温段空预器冷端积灰腐蚀主要手段是提高该处金属壁温;缩短启炉点火时间、降低运行成本主要通过优化墙体结构和布风系统等实现。

3 设计方案及展望

根据用户提出的问题及意见,结合已运行项目的成功经验设计开发本次城市污泥专用焚烧炉。

3.1 设计方案

3.1.1 炉型选择

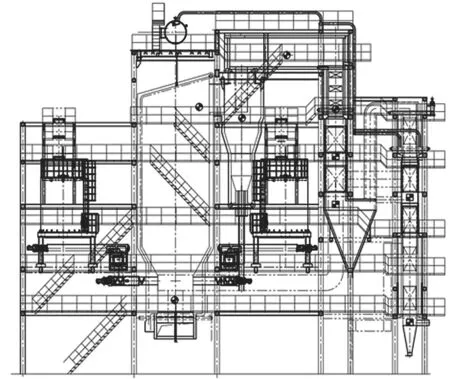

焚烧炉和余热炉互为一体,结构较为紧凑,炉体方案布局如图3所示。

图3 炉体方案布局

本次流化床污泥焚烧炉炉膛炉墙结构采用膜式壁管上炉墙保温结构。该结构整体稳定性、密封性好,炉墙及保温重量全部由膜式壁承担,除了管外侧保温外,炉内同样设置了轻质保温及绝热层,与重型炉墙相比,减轻了炉墙保温的厚度及重量,缩短了启炉升温时间。同时,此次设计膜式壁向火侧增加了轻质保温层,大大减少了炉膛水冷度,有利于保障炉膛内烟气温度,具体保温厚度可根据污泥热值等特性进行设计。

3.1.2 高温分离除尘

此前运行的图2项目中设计了方形水冷分离器,配套有返料等循环燃烧系统,经现场多次取样数据分析,循环灰含碳量小于1%,循环燃烧意义不大。同时,几乎无热值的循环灰会降低炉膛床温,不利于污泥的稳定燃烧,因此本次方案不采用循环燃烧。因为污泥颗粒小、粉尘量大,为了减轻尾部受热面磨损及除尘器负担,设计采用分离效果更高的蜗壳式高温旋风除尘器,分离下来的高温灰经冷却后送入灰渣库。经统计分析,高温分离除尘灰量为整个灰渣量的30%~40%,通常作为一般固废处理或建材使用,降低了尾部飞灰处理成本。

图2 绿威开发污泥焚烧炉结构

3.1.3 流化风系统

此前运行的图2项目设计有三级空气预热器,布置在尾部烟道的末端,热风温度为200~220℃,末级空预器冷端容易容积积灰并逐渐加剧。本次设计时,将空预器分4组设计,高、低温各两组,将末级空预器设置于省煤器前,同时在流化风机前设置一组暖风器,以便提高空预器冷端壁温,避免烟气结露积灰。

为了提高绝热燃烧温度,本次锅炉设计高温空气预热器,空气预热器的空气侧设计有级间超越,使部分空气超越多个壳程,流化风预热温度可以在200~540℃之间调节且得到精确的控制,有利于污泥热值变化时床温的稳定运行。

3.1.4 排烟温度控制

与燃煤炉相比,由于污泥中含硫量相对较高,酸露点高,污泥独立焚烧锅炉尾部排烟温度不宜太低,通常在160℃以上。本项目入炉污泥热值为1100~1800kcal/kg,在污泥量一定的情况下,热值越低排烟温度越低。考虑到高低负荷的变化以及污泥热值的波动,根据之前工程实例中取得的经验,本次设计时我们加大了尾部竖井烟气侧受热面级间超越,使部分烟气超越多个受热面,调节范围更大,保排烟温度可以在170~200℃范围内调解且得到精确的控制。

3.1.5 布风装置

在图1所示的方案中,燃烧装置大都采用管式布风盘结构,床面面积大,砂床容量大,加上炉墙为重型炉墙结构,启炉时床料需加热的时间通常在8h以上,辅助燃料耗量较大。本次设计采用床下天然气点火,为了保障启炉升温时膨胀、密封的可靠性,本项目采用水冷板式布风盘结构。布风板假想截面风速为1.03~1.62m/s,床温下的沸腾速度为2.0~2.4m/s ,冷态启炉至正常投运只需3h左右,节约不少的运行成本。

3.2 展望

图1、图2所示方案在污泥独立焚烧领域已经取得成功,本次项目炉型选择上综合考虑了上述两种炉型的利弊,通过对焚烧炉进行上述技术优化,运行性能有望得到更大的提升,完全能满足用户污泥独立焚烧及国家相关标准的要求。同时,本次锅炉设计沿用了绿威低氮燃烧技术,在没有任何脱硝设施的情况下,折算后NOX排放浓度低于120mg/Nm3,CO排放浓度低于50mg/Nm3。

4 结语

对于污泥独立焚烧(锅)炉而言,应根据实际污泥特性非标定制。文中对污泥独立焚烧炉运行中可能出现的问题进行了分析,并结合已取得的成功经验采取了可行性优化措施,国产技术完全可以满足城市污泥独立焚烧的要求,希望能给同类型企业项目建设提供借鉴。