工业机器人定位精度提升研究

仇岳猛 徐秋红

(江西航空职业技术学院,江西 南昌 330024)

工业机器人已广泛应用于搬运和焊接方面,根据国际机器人联合会(IFR)统计数据,应用占比已超过70%。另外,标准工业机器人还可用于机械加工方面的操作,例如磨削、去毛刺、抛光、切割、钻孔或铣削。对于此类应用,与标准机床相比,工业机器人具有更多优势,比如更大的工作区域、更灵活的工作空间路径和更低的应用成本。但工业机器人加工仍然只有少数工业应用,大约2%的工业机器人用于各种加工操作。与工业机床相关机器相比,工业机器人的主要缺点是位置精度低,这源于其串行运动学和较低的刚性。如果执行适当的校准程序(例如工具校准)和机器人位置控制程序,标准工业机器人可以达到约 0.3~0.5mm范围内的精度,这对于工业去毛刺等方面的应用来说已经足够,但无法满足对精度要求更高的铣削等工艺过程。

虽然有部分精度较高的工业机器人设计用于精密加工,但工业机器人最初还是被主要用作搬运和焊接等通用的工具。随着工业机器人在加工方面的广泛应用,其应用场景得到扩大。然而,对工件的精度和表面质量产生负面影响的各种误差源,是将实际机器人加工限制在以低精度(精度不那么重要)或加工非硬材料(塑料、木材、泡沫、铝等)为特征应用的主要因素。但是,人们对精密机器人加工精度的兴趣与日俱增以及对工业应用需求量逐渐增加,本文根据相关工业机器人应用误差数据进行分析,对提高其精度提出建议方法。

与机器人加工有关的误差来源可分为3大类:①环境相关误差;②机器本身带来的相关误差;③加工过程引入的误差。与环境相关的误差或多或少与机器人安装在地板上的方式有关,建筑物的结构和地板的特性会影响机器人的行为,此类误差在微米量级范围内。另外,环境温度也会影响结果的准确性,在某些情况下,驱动器的预热会受到温度的影响,当目标精度在0.1~0.01mm范围内,温度影响可以忽略不计。机器人本身带来的相关误差可分为3类:几何误差、非几何误差和系统误差。几何误差由机器人连杆几何形状引起的各种偏差。 此外,当机器人驱动器处于反转阶段时,会出现齿轮齿隙效应。非几何误差与受结构变形、非线性刚度、驱动与顺应性影响的机器人动力学行为有关。系统误差是由工具校准或传感器测量引起的。与工艺相关的误差主要与加工条件有关,例如主轴转速、轴向/径向切削深度、切屑负载和使用的润滑系统等。

为了补偿误差,可以使用离线方法(基于模型)和在线方法(基于传感器)2种方法。离线方法主要处理机器人参数的识别,以校正运动机器人模型和根据实际机器人属性调整路径规划处理器。在线方法依赖于一些传感器信息。例如,控制系统用于实时补偿机器人轨迹的实际位置。在线方法被提出并用于补偿间隙误差。

1 实验误差分析

1.1 误差来源

基于客户的需求,由于机器人加工后成品精度不佳,使用某工业机器人和铣削主轴执行了各种测试铣削程序,以分析误差来源。某工业机器人仿真模型如图1所示。

图1 某工业机器人模型示例

例如,在这种情况下,用机器人单元加工零件表面上0.3~0.5mm的铸件木纹。虽然对产品精度等级的要求是这种情况,但不一定能满足相关的高精度要求,例如:对于金属零件,该精度无法满足要求。主要原因与零件后处理工序有关,该零件必须进行大量的打磨修正。

1.2 实验结果分析

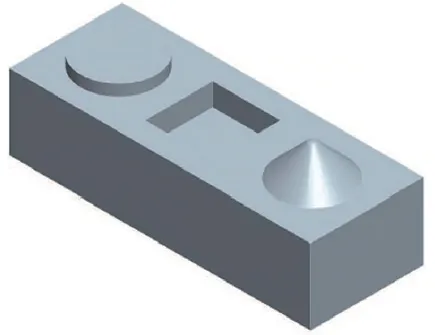

为了准确确定误差值,进行了以下实验,对加工对象与模型进行比较。机器人编程通过 CAD/CAM 软件实现,完成的部分如图2所示。在零件的表面上,周期性地出现明显的台阶(水平差)。差异约为0.2~0.4 mm,由此产生的边缘在表面上很明显(1个边缘在圆柱区域,4个边缘在零件的圆锥区域)。

图2 测试对象3D模型图

由于此类误差主要是由沿路径的反向运动引起的,因此,进行了其他测试路径的实验以验证这一前提。实验结果显示,该误差是由机器人驱动器的反向运动引起的,并且发生的周期性相同。

2 补偿校正

2.1 实验设置

对于误差补偿实验,使用了如图3所示的机器人单元。它是基于安装了机器人传感器接口软件技术包的工业机器人。机器人传感器用于感测机器人的实际位置。

图3 某工业机器人实验台

2.2 实验方法和结果

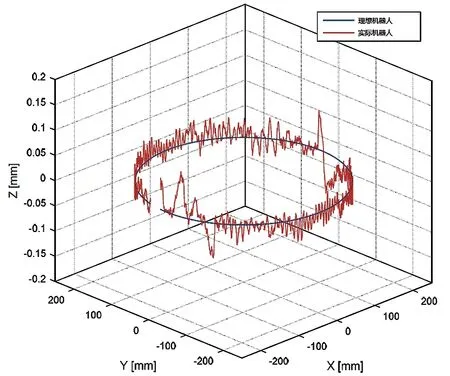

为了补偿间隙误差,设计了一个在线控制器(基于标准PID结构)。该控制器根据反转轴运动期间的误差显著降低整体机器人速度超驰。主机器人控制器用于提供路径坐标的期望值和实际值。然后计算控制偏差并取决于误差显著性。基于PID算法的超驰控制器被输入计算出的偏差,然后调整机器人速度超驰。整个控制器由传感器模块实现,因此无需任何附加硬件即可轻松应用于工业机器人控制器。某真实机器人轨迹与理想机器人轨迹相比图如图4所示。

图4 理想机器人与实际机器人轨迹图比较

与圆周运动相关的 Y 轴中最显着的轨迹偏差很明显,总位置误差(绝对评估)以及在轴反转时对位置精度影响最大的机器人实际定位。实验结果表明,主要误差是由反向运动引起的。尽管控制器以积极的方式影响了绝对误差,但结果并未达到人们的预期。

3 结语

本文对与机器人在加工相关的各种误差源进行了分析。在实验部分,进一步研究了齿隙误差,并开发了一种在线控制器,通过根据实际情况控制机器人速度倍率来补偿这种类型的误差。控制器可以实时感知机器人的位置,实验结果主要集中在齿隙误差调查和补偿上,消除齿隙误差对于提高精度来说必不可少,但对精度的提高影响有限。