填料对涂层耐蚀性能影响的研究进展

宋少华,朱世东,吕乃欣,蔡 锐,付安庆,尹成先

(1. 西安石油大学材料科学与工程学院, 陕西 西安 710065; 2. 中国石油集团公司工程材料研究院有限公司 石油管材及装备材料服役行为与结构安全国家重点实验室, 陕西 西安 710077)

0 前 言

油气开采和运输过程中往往伴随有H2S、CO2和Cl-之类的腐蚀介质,在含水或水蒸气环境中,金属管道将遭受严重腐蚀[1]。油气因管道腐蚀而泄漏不仅会造成大量的资源浪费,同时也对环境带来严重的污染。金属材料腐蚀使我国每年遭受高达1.2万亿元的经济损失。在所有金属材料的防腐技术中,涂层是防腐最高效的手段之一[2],其中应用最为广泛的是以环氧类树脂作为载体的涂层,并且在其中添加不同的填料(有机类、无机类),可进一步屏蔽腐蚀介质和减缓金属基体因腐蚀而过早失效。

填料作为分散相,采用相应的处理工艺后,能够在整个防腐涂层中均匀分布,降低涂层固化时的内应力,使其膨胀系数减小,改善涂层的耐磨性、硬度、附着力以及柔韧性等,从而达到提高涂层耐腐蚀性能的目的;同时,还可降低基料和固化剂的使用量,缩减涂层的生产成本。因此,填料对于涂层的耐腐蚀性能有着十分重要的作用[3-6]。

由于影响防腐涂层耐腐蚀性能的因素多,如原料、基材、环境、管理等,且较为复杂,本文主要从填料的分散工艺、种类、形状、添加量及其表面改性对防腐涂层耐腐蚀性能的影响进行概述,以期为防腐填料的选择以及耐蚀涂层的改进提供一定的理论依据。

1 填料种类

填料为增强材料强度及其他性能并(或)降低成本而在涂料中添加的较为惰性的物质[7],其种类繁多、差异大、结构和特性也不同,将其添加至涂料中时,能为涂层提供不同的增强特性。

1.1 非金属类填料

填料在涂层中均匀分布可有效降低涂层内部应力,并且可以使水和腐蚀介质从外界环境通过涂层腐蚀金属基体的通道变得蜿蜒曲折,称之为“迷宫效应”。如图1所示,玻璃鳞片(GF)的加入能够改变已侵入涂层中的水及腐蚀介质的扩散系数,以及强化涂层对材料基体的屏蔽作用[8]。

图1 鳞片涂层“迷宫”扩散浸入路径示意Fig. 1 Schematic diagram of “maze” diffusion immersion path of scale coating

Tambe等[9]研究发现加入质量分数为20%的氧化铁红后的乙烯 - 乙酸乙烯共聚物(EVA)和乙烯醇共聚物(EVAI)涂层其吸水率得到大幅度降低,极化阻抗值高出1个数量级,有效阻隔了水分子的侵入,进而改善了涂层的防腐性能。高焕方[10]研究发现将一定比例的填料加入环氧树脂中可以大大减弱涂层的内应力,这是由于无机填料的加入替代了部分树脂使涂层的膨胀系数降低并减弱了涂层在固化时的体积收缩,从而削弱其内部的热应力。并且在热应力的作用下,涂层中银纹由于填料的加入而出现分支,大部分的能量被吸收,进而使涂层的内应力被减弱。

非金属填料本身就具备良好的抗渗性,在涂层中均匀排列时通过相互叠加交错形成阻隔腐蚀介质渗入的隔离层,避免腐蚀介质腐蚀基材。如将具有片层结构的玻璃鳞片加入涂层,其可将涂层分割为许多层状结构,使得腐蚀介质往涂层内部扩散的路径变得迂回曲折,延缓了腐蚀介质到达基体的时间;同时,涂层的膨胀系数以及涂层固化过程中的体积收缩也因为填料的加入而降低。并且无机填料的活性表面可与有机聚合物的高分子链相结合形成交联结构,可使涂层受到的应力传递到填料表面,达到均匀分散应力的目的,进而减少涂层裂缝和界面空隙的出现,增强涂层的耐腐蚀性能,延长涂层的使用寿命。

1.2 金属类填料

相比于无机类填料,大部分金属类填料(微米/纳米级金属颗粒)的作用不仅仅局限于提供物理屏蔽作用,还可为基体提供阴极保护。其中,微/纳米级的铝粉和锌粉是常用的金属填料,二者作用机理相似,如将锌粉加入环氧树脂涂料中制成环氧富锌涂层,主要用于碱性混凝土环境[11,12]、中性Cl-环境[13,14]和海洋环境[15-17]中。

可见,大多数金属类填料对涂层耐蚀性能的提高主要表现在以下几点[20]:(1)物理屏蔽作用。与无机填料相似,利用其自身的颗粒形状在涂层中均匀分散,可阻隔腐蚀介质对涂层的渗透。(2)阴极保护作用。当涂层受损失去其物理屏蔽作用,腐蚀介质侵蚀金属基材在局部形成微型腐蚀电池,由于金属填料的电极电位较低,可作为牺牲阳极以保护金属基材不被腐蚀。(3)“自我修复”功能。金属填料被腐蚀后生成的腐蚀产物可沉积在涂层受损处,弥补涂层中的裂纹等缺点,“修复”涂层的物理屏蔽作用。

2 填料分散工艺

对于大部分填料,其涂层界面间结合效果较差,且在涂层中分散性不好、容易出现沉降等缺陷,导致所制备涂层的致密性不佳,涂层的耐腐蚀性会因此衰减甚至难以发挥。可见,填料的分散性是影响涂层耐腐蚀性能的一个十分重要指标,而涂层具备优异分散性的关键是采用合适的填料分散工艺,其在涂层制备过程中的主要作用为:减少填料团聚、沉降,优化填料在涂层中的分散性,改善涂层的致密性。填料分散工艺主要包括以下几类:

(1)高速搅拌分散 通过使用分散机械将填料分散于涂料中,分散装置的转子在高速运转时可产生巨大的离心力,该作用力可在填料与涂料的间隙中形成强大的机械剪切、离心挤压、液力撞击等综合效果,使填料与涂料瞬间混合均匀,反复搅拌下,最终获得分散性良好的防腐涂料。

沈锦周[21]使用双轴高速分散机,不仅具有较宽的击碎颜料团粒的击碎层,同时转子在高速旋转时产生高剪切线速度,产生范围较广的湍流区域,进一步使填料的分散效果得以优化。鹿海军等[22]发现高速剪切分散可提供给粘土团聚体巨大的外部剪切力,并将固化反应驱动力都不能分解彻底的黏土片层在分散过程中得以充分解离,因而明显提高了涂层的力学性能和耐腐蚀性能。朱宏等[23]对比发现采用高速乳化机械搅拌分散方式时,填料在绝缘漆中的分散性及防沉降效果较好,微纳米粒子在涂层中可均匀分散,并具有防止沉降、抵制板结的能力。

(2)研磨分散 主要利用锥形球磨机、三辊研磨机等设备达到分散的目的。对于三辊研磨机,通过两轧辊之间的剪切力作用实现填料在涂层中的分散;使用球磨机时利用筒与出料端之间产生的高剪切力和挤压作用将填料均匀分散于涂层内,此时填料不仅在截面上受到剪切和冲击,而且还受到轴向的冲击和磨损。

师超[24]研究发现使用简易立式砂磨分散、行星式球磨分散、高速搅拌分散3种分散工艺均能使粒径较大的商业磷酸锌(Commerical zinc phosphate, CZP)颜料均匀分散于环氧树脂中。但是当使用行星式球磨机与高速搅拌分散机分散尺寸较小且呈片状的磷酸锌(Sheet zinc phosphate, SZP)颜料时,其分散过程中所产生剪切力不能破坏填料聚集体,达不到实现填料均匀分散的要求。分析认为由于球磨分散和砂磨分散输入的能量密度及有效性均高于搅拌器搅拌,所以搅拌分散所得的微纳米片状磷酸锌在树脂中的稳定性要明显低于球磨分散与砂磨分散的。但是使用研磨分散工艺进行填料处理时,还存在一定的弊端,例如生产效率低、能耗大、满足不了大规模生产的需求等。

(3)超声分散 其原理是通过在超声波场中介质液体内所产生的空化作用,形成可降低样片表面能的微射流与冲击力,实现填料分散的目的。超声波分散操作相对简单,直接将样品放置于超声波场中即可。

赵敏敏等[25]研究发现对于蒙脱土和有机蒙脱土,高速机械搅拌的分散效果比超声振荡的分散效果差,超声分散可高效地减少蒙脱土颗粒团聚的现象。张昊等[26]研究发现通过超声法将碳纳米管与涂料混合后,可以使碳纳米管在涂层中获得良好的分散性,并且材料的力学性能和模量得到大幅提升。

由此可见,填料分散状态对于涂层的稳定性起决定性作用。填料在涂料中的分散性较好时,所制备涂层的外观也相对平整光滑,且具备出色的综合力学性能[27,28]。首先,填料在加入涂层后很容易出现团聚和沉降,这样会使涂层整体成分分布不均导致其致密性下降,进而使得水及腐蚀性介质容易穿过涂层侵蚀金属基体;而填料分散得越均匀其流平性越好,涂层越致密保护能力也就越好。其次,良好的分散处理可以减少涂层内应力,有利于避免环境应力开裂,提高涂层机械强度,延长服役寿命。

另外,在涂层制备过程中还需考虑生产效率以及能耗,综合考虑填料的性质、生产环境和成本乃选择合理的分散方式之根本,如大批量生产涂料时,高速剪切分散和超声分散的生产效率要高于研磨分散的,而后者多用于实验室制备涂层。同时,并不是机械分散在任何涂料生产中都能使用,王成等[29]研究发现机器分散强大的外力作用会将Al粉破碎成细小的颗粒使其丧失良好的屏蔽效果;手工分散的Al粉能同时兼备在涂层中均匀分散且保持了其原本的固有形态,所制备出来的有机硅/Al粉涂层表现出较好的耐热和耐腐蚀性能。

3 填料形状

当前使用的填料颗粒形状及尺寸主要有球状、片层状、纳米粒子等,其性质也各异。颗粒填料其本身形状接近圆形,比表面积较大,在涂料中流动性好且受力均衡,所以其在涂层中具有应力小、膨胀系数低等特性[7]。片层状填料具有特殊径厚比的层状结构,所以填料之间的各向异性更加明显,进而使其在涂层中分散的较为杂乱。在受到载荷作用时,片层填料可通过其各向异性不断分散和传递载荷,增加涂层可承受载荷的阈值,保证涂层具备完整的屏蔽性能。而纳米粒子对涂层进行改性是一种有效克服涂层缺点的方法,这是由于纳米粒子表面具有大量非配对原子,这些原子在涂层体系中可与涂层通过物理作用或化学反应结合,增强两相界面的结合,从而实现增强和增韧的目的,进而有效提高涂层的耐腐蚀性[30-32]。

Al - Sabagh等[33]研究发现加入微米级FeTiO3的涂层其耐腐蚀性能得到明显提升,究其原因,薄片状钛铁矿颗粒的存在提高了涂层的阻隔作用,且其平行于基材表面分布而形成重叠的屏蔽层,有效地防止了水及腐蚀性介质的进入,并且随其含量的增加,所形成的屏蔽层越致密,故防腐效果越好。Wang等[34]研究发现添加TiO2纳米粒子后涂层的电阻值大于9.87×107Ω·cm2,高于纯环氧涂层的,其耐蚀性能得到明显增强,原因在于纳米粒子表面具有大量非配对原子,且其表面能很高,可轻易与环氧树脂中的羟基等官能团发生交联反应而形成网状结构;同时由于纳米尺寸效应使这些非配对原子能够在环氧高分子链内移动,可有效填充纳米粒子与涂层之间的孔隙,增强涂层的致密性;由于纳米粒子的表面能很高,可与金属基材形成稳定的化学键,且该键的稳定性比氢键和范德华力的好。李建等[35]研究发现与添加纳米TiO2涂层相比,添加纳米钛黑(主要成分为TiO与Ti2O3,晶粒尺寸<50 nm)所制备的涂层其力学强度和防腐效果显著提高,这是因为纳米钛黑与涂层之间通过较强的物理和化学作用,有效地提升了纳米钛黑涂层的耐腐蚀能力。此外,当腐蚀介质到达涂层/基材结合面后,纳米钛黑中价态较低,处于亚氧化态的Ti会先被氧化,使Fe的阳极溶解得到减缓。并且当涂层下的金属基材遭到腐蚀介质的侵蚀而发生电化学腐蚀时,纳米钛黑可通过其自身良好的导电性将电化学腐蚀过程中产生的电子转移到涂层外部,使参与电化学腐蚀反应的电荷减少、腐蚀电流密度降低,从而达到减缓腐蚀速率的目的。

由以上分析可知,填料形状对于涂层耐腐蚀性能的影响主要在于:(1)提高涂层的抗冲击性和韧性,降低涂层由于外部机械力作用在涂层内部出现裂纹等缺陷的概率,保障涂层的屏蔽性能。(2)改善填料与涂层界面间化学键结合的稳定性,有效堵塞涂层与填料之间的孔隙,提升涂层的致密性与抗渗性。

4 填料添加量

填料在涂层内部的分散密度因其添加量的变化而存在差异,且填料添加量直接关系涂层内填料的填充效果,使得涂层本身的致密性发生改变,进而影响涂层的耐腐蚀性能。

Jagtap等[36]研究发现添加质量分数为15%的氧化锌时,其在涂层中的堆积效果可达到最佳,同时ZnO与Zn界面间的P - N特性也得到增强,锌粒子间的电荷传递得到提升,增强了Zn对涂层的阴极保护效果,并且填料间紧密堆积也改善了涂层的屏蔽保护效果,涂层的耐蚀性也随之提高。陈中华等[37]研究发现随着涂层内氧化石墨烯的加入,金属基材的腐蚀得到有效的缓解;当添加质量分数为0.36%的氧化石墨烯、44.00%的锌粉时,氧化石墨烯/水性环氧富锌涂层的耐蚀效果最佳。分析认为涂层中添加适量的氧化石墨烯可起到物理屏蔽效果,同时可通过自身良好的导电性将涂层中未参与反应的锌粉连接成通路,增强阴极保护效果。但是,氧化石墨烯使用过量时会引起团聚进而影响涂层的致密性,同时由于加入过量的氧化石墨烯导致环氧基团数量增加,加快了腐蚀性介质进入涂层的速率;而使用量过少时,与氧化石墨烯形成的电子通路太少,不能完全发挥Zn的阴极保护效果。Shirehjini等[38]研究发现逐渐增加涂层中纳米黏土的含量时受其分散性的影响,纳米黏土/环氧富锌漆复合涂层的耐腐蚀性能呈现先升后降的趋势,适量添加纳米黏土能够增强涂层的耐腐蚀性,而当纳米黏土使用过量时会在涂层中团聚,降低涂层的致密性,从而使涂层的防腐蚀性能变差。

由以上分析可知,适量添加填料可以显著提升环氧涂层的防腐性能。但是,填料添加量太少对涂层性能的影响效果不明显,达不到增强涂层耐腐蚀性能的目的;添加量过多则会使填料在环氧树脂中的分散效果变差,易产生团聚现象,影响涂层致密性使其变得疏松而存在缺陷。

5 填料改性

填料加入到有机树脂中,既能提高涂层的耐腐蚀性能,又能够降低其生产成本。但由于无机填料/有机涂层界面间性质存在差异,导致在界面间两相的相容性较差、结合力较低,为解决此类问题,进行无机填料表面改性处理是最为常用的方法[39]。其目的主要表现在以下2个方面[40]:

(1)改善填料的分散性能。通过改性剂与填料表面官能团之间的反应、成膜,最终将填料完全包覆,降低填料表面能,对填料改性修饰,达到减少填料团聚的目的,从而使填料在生产、应用、贮存和运输过程中保持均匀分散状态。

(2)提高填料/涂层的界面性能。填料与涂层接触后方能发挥其功能,所以填料/涂层的界面性能与微观结构对涂层的整体防腐性能十分重要。填料的填充性能受其表面改性的影响,主要体现在经改性处理后填料与涂层之间具备良好的相容性,可均匀分布在涂层内并与其充分接触;改性剂的非极性基团与涂层的基团之间通过物理缠结或化学键合将基体与涂层连接在一起,提高涂层的整体性能。

近年来人们对填料表面改性方法以及改性对填料表面物化性质和应用特性的影响进行了深入地研究,其主要的改性技术可分为4大类[20]:(1)偶联剂修饰改性;(2)酯化反应修饰改性;(3)聚合物接枝包裹改性;(4)机械力化学法接枝包裹修饰改性。

5.1 偶联剂修饰改性

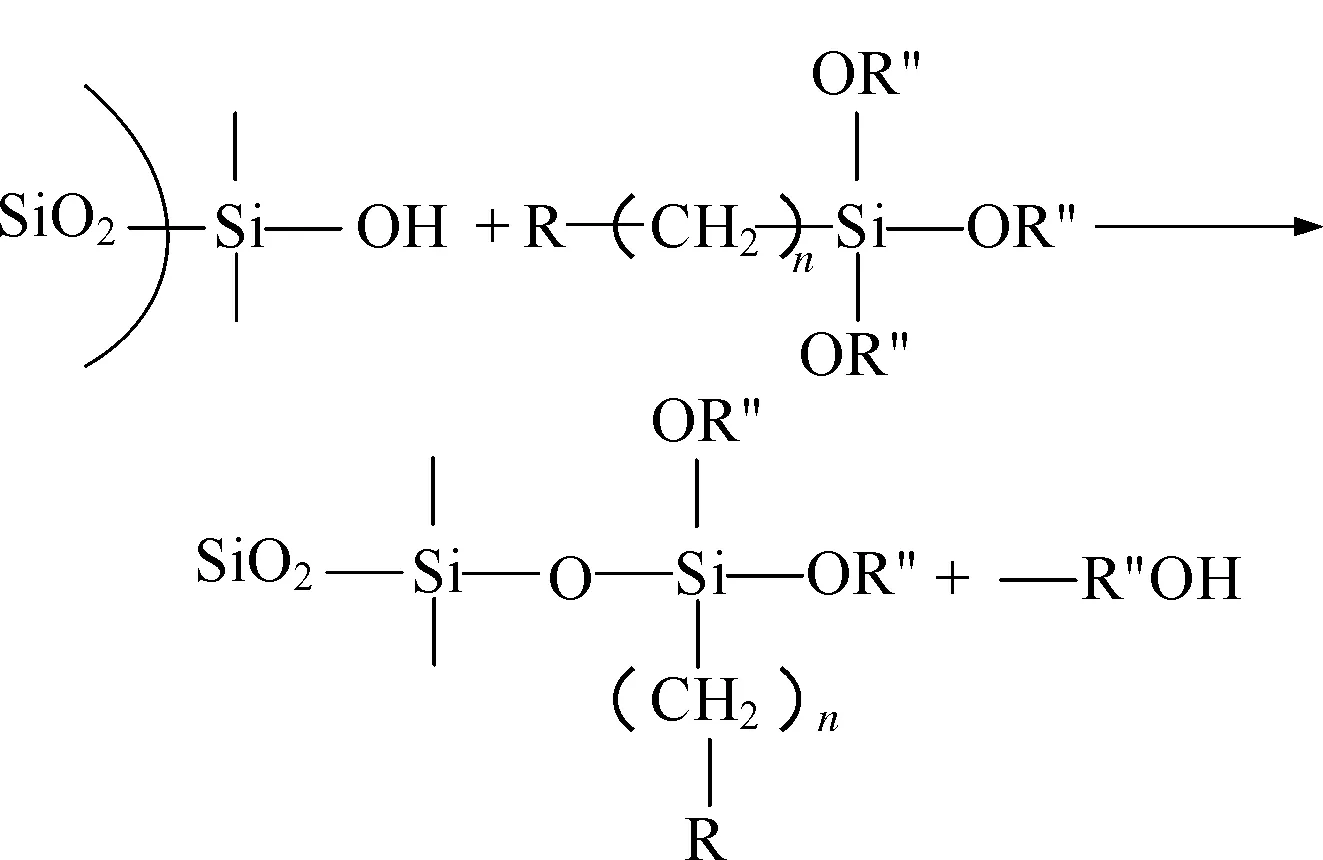

偶联剂(Coupling Agent)修饰改性可使无机填料表面的物理化学性质发生改变并赋予其新的特性。由于偶联剂同时具备亲无机物的基团与亲有机物的基团,所以其通过这种特殊的结构在与无机物表面的官能团进行化学键合的同时又可与有机物分子进行物理缠绕或化学反应,将2种本不相容的组分紧密连接在一起,可有效改善填料/涂层界面间结合力、增加二者的相容性,使得填料在涂层中的分散性得到提升,无机填料与各种高分子材料的混合体系中常常采用偶联剂修饰改性[41]。如使用有机硅偶联剂对SiO2进行表面处理改性时,其在SiO2表面与涂层分子间形成“分子桥”提升二者界面的结合效果,改善SiO2与涂层的相容性。硅烷偶联剂对SiO2进行改性的化学反应机理如下[42]:

(1)在无水环境中,硅烷偶联剂与SiO2表面的官能团通过化学反应实现对SiO2进行表面改性,有机硅界面层以化学键连接到SiO2表面,如式(1)所示。

(1)

(2)在有水环境中,硅烷偶联剂会出现自身水解现象,使用其对SiO2进行表面改性的反应过程如式(2)所示。

(2)

(3)通常在实际使用偶联剂对SiO2进行表面改性时很难做到完全隔绝水进行试验操作,少量的水分会吸附到SiO2表面,使得偶联剂的部分活性基团出现水解反应,生成硅醇(Si-OH)。同时SiO2表面的羟基会与一部分的硅醇进行缩合反应,另一部分硅烷偶联剂分子的Si-OH会与其他偶联剂的Si-OH进行缩合,最终形成多聚体。此时,硅烷偶联剂改性SiO2的原理如式(3)所示。

(3)

Yun等[43]用4种不同的硅烷偶联剂对锌粉粒子表面进行改性修饰,研究发现未改性处理的锌粒子与改性处理后的锌粒子相比,其电化学活性较高,当腐蚀介质渗入涂层后易发生电化学腐蚀,使用氨基硅烷改性后的锌粉所制备的环氧富锌涂层的耐蚀性能最好,原因在于环氧树脂的含氧官能团与偶联剂的氨基进行交联反应,增强了树脂的交联密度和涂层的粘附强度,提升了涂层的物理屏蔽效果。刘光明等[44]研究发现通过添加改性镁铝水滑石(LDH)可以增强富锌涂层的耐腐蚀性能,认为由于LDH - Mo - KH560可释放具有缓释作用的钼酸根,当腐蚀介质渗入涂层与LDH - Mo - KH560接触进行离子交换时,涂层中的锌与基体铁因此而被钝化,所产生的金属钼酸盐可堆积在涂层的缺陷处阻碍腐蚀介质继续渗透,抑制腐蚀进一步发生,从而改善涂层的防护效果。

5.2 酯化反应修饰改性

酯化反应法修饰改性技术是指通过酯化反应使填料表面变得亲水疏油,实现对填料表面进行改性[45]。尽管使用丙烯酸羟乙酯与纳米SiO2进行酯化反应能对纳米SiO2进行改性,丙烯酸羟乙酯链端的羟基与纳米SiO2表面的羟基进行键合反应,将丙烯酸羟乙酯以化学键的形式接枝到纳米SiO2表面,其改性机理如式(4)所示。但是对比分析接枝前后纳米SiO2的红外光谱可知,因纳米SiO2中Si-OH间活性的差异以及接枝后所产生的位阻效应,只有少数的Si-OH发生了酯化反应,可见,通过酯化反应修饰改性纳米填料的接枝率相对较低[46]。

(4)

但酯化反应可使金属氧化物填料均匀分散于有机树脂涂层中,防止金属氧化物填料的团聚。朱磊等[45]利用油酸通过酯化反应在纳米ZnO的表面接枝一层有机分子,改变其表面亲水疏油的特性,可使纳米ZnO在有机物中均匀分散,阻止团聚的发生。Anandhi等[47]将具有中孔结构的TiO2与炔丙醇进行反应,通过酯化反应实现对TiO2粒子表面改性,并将其添加到环氧富锌底漆内,研究其对涂层耐腐蚀性能的影响,盐雾试验后发现,纯环氧富锌涂层及添加未改性处理TiO2的复合涂层腐蚀较为严重,在划痕处可见呈红色的氧化铁,基体被腐蚀;而添加经炔丙醇改性处理的TiO2复合涂层在划痕处未出现氧化铁等腐蚀产物,涂层保护性能良好。分析认为炔丙醇分子利用三键的π电子云吸附到TiO2的表面,同时在金属基体表面上形成具有可减缓金属腐蚀的化学吸附键,进一步增强了涂层黏附力和耐腐蚀能力。

5.3 聚合物接枝包裹改性

聚合物接枝法是表面改性的主要方法,通过在基材上接枝大分子链而实现填料表面的修饰改性,其主要优点是可通过选择不同的单体对同一聚合物进行改性,而使填料表面具有不同的性质。聚合物接枝包覆改性技术包括以下2种方法[48]:

(1)接枝聚合法 该法先通过化学反应将填料表面的一些活性基团与参与聚合反应的基团(引发基团/终止反应基团)进行键合,然后加入参与聚合反应的引发剂或活性单体,在一定条件下进行接枝聚合反应[49],改性过程如图2所示。

图2 填料表面接枝聚合包裹改性示意[49]Fig. 2 Schematic diagram offiller surface modification by graft polymerization[49]

Tsubokawa等[50]先以硅烷偶联剂ATPS/KH - 550作为表面活性剂将氨基活性基团接枝到超细SiO2表面,然后将超支化聚合物作为单体与已接枝到SiO2表面的氨基活性基团进行反应,实现对SiO2表面的接枝聚合包裹。结果表明,通过对SiO2表面进行接枝包裹改性后可有效地改善其在有机溶剂中的分散性,但是当增加活性聚合物分子量时,SiO2表面的接枝率反而降低,故在选用超支化聚合物时应控制其分子量在合适的范围内。

(2)乳液聚合法 乳液聚合是使用机械搅拌在乳化剂的作用下将有机单体分散在水中形成乳液,再将无机填料分散在乳液中,最后添加引发剂使单体在填料表面进行聚合,实现对填料表面改性修饰。毋伟等[51]通过无皂乳液聚合法实现聚丙烯酸丁酯 - 甲基丙烯酸甲酯(ACR)和聚丙烯酸丁酯 - 苯乙烯对纳米CaCO3表面的接枝包裹改性,使其在有机溶剂中具备良好的分散性且无皂乳液。聚合法可应用于1种单体聚合包覆或者2种单体共聚合包覆,同时通过改变表面改性单体的种类及数量,可控制填料界面层以及共聚物层的结构和性质。

5.4 机械力化学法接枝包裹修饰改性

机械力化学法主要通过不同作用的机械力(如研磨、摩擦、剪切、延伸、冲击、压缩等)积累机械能,引起受力载体的物理化学结构和性质的变化以达到反应物的反应活性,从而加速和激发产生化学反应实现无机填料表面的改性。填料的晶体结构在机械力的强烈冲击作用下遭到破坏,并导致局部产生等离子体,体系反应的活化能和温度会因这种等离子体而降低,物质间发生化学反应的阈值降低。同时该法能够将填料的制备、表面改性和细化相结合,一定程度上使得填料的晶体结构与反应活性发生改变,填料表面由于机械研磨的影响被改性剂均匀包覆,并且通过二者的化学反应实现对填料表面改性的目的。如使用机械力化学法改性SiO2时[52],SiO2在机械力的作用下部分Si-O键断裂形成自由基,同时甲基丙烯酸缩水甘油酯(Glycidyl methacrylate, GMA)键断裂与自由基-OH发生反应,如式(5)所示。

(5)

不饱和的SiO2与反应生成的甲基丙烯酸发生反应,形成Si-C键,如式(6)所示。

(6)

最后,体系中更多的甲基丙烯酸参与反应,得到产物,如式(7)所示。

(7)

杨金鑫等[53]研究发现通机械力化学法改性后获得的CaCO3/SiO2复合粒子既具有多重表面结构还兼备纳米SiO2的纳米效应,使复合粒子具备良好的疏水性,改善了其与有机物质的相容性和分散性。翟阳[54]研究发现对纳米钛粉进行机械力化学改性后,纳米钛粉与环氧涂层之间的界面性可得到有效改善,提升了其在涂层中的分散性,降低了团聚现象的发生,增强了改性纳米钛粉涂层的耐腐蚀性能。分析认为通过机械力化学改性法在纳米钛粉的表面形成有机包覆,改善了填料与基料树脂之间的化学差异,使得填料与环氧树脂的相容性变好,且填料的表面能降低,使得填料难以重新团聚,增强了涂层的耐蚀性;同时由于机械研磨后填料的粒径较小,提升了填料在涂层中的填充致密度,降低了毛细管作用,最终使涂层的屏蔽作用得以提升。

6 结语与展望

(1)向涂料中添加填料制备复合涂层可提高涂层的强度和韧性,防止涂层受外部作用力而出现裂纹等缺陷,而且填料在涂料中均匀分散使涂层固化后可在其内部通过“迷宫效应”提升涂层的屏蔽性能。

(2)非金属填料在涂层中均匀排列能够提高涂层的抗渗透能力,同时可降低涂层的内应力,减少涂层中裂缝和界面空隙等缺陷的出现;而金属填料除了提供屏蔽作用外还具备阴极保护作用,常用作重防腐涂料。

(3)片状填料可提供良好的屏蔽性能,纳米粒子表面的非配对原子可与涂层之间进行物理/化学结合,从而实现对涂层增强、增韧的目的。

(4)填料添加量少时,填料在涂层中的防腐作用不能全部发挥,添加过量又易引起团聚降低涂层防腐性能,故填料添加应遵循“适量”原则。

(5)填料的表面改性是目前解决填料与涂层之间界面性质不同、致使相容性差等问题的最经济有效方法之一,进而可改善涂层的耐蚀性能。