La2O3对电火花沉积Fe基涂层组织和耐磨性能的影响

孙又银,高玉新,程 虎

(1. 日照职业技术学院机电工程学院,山东 日照 276826;2. 浙江省工量刃具检测与深加工技术研究重点实验室,浙江 台州 318000)

0 前 言

铁基、镍基和钴基合金常用于对磨损失效后的机械零部件及模具进行表面修复,以延长其服役周期。铁基合金与镍基、钴基合金相比,由于其成分和热膨胀系数与基体相近,更易于和基材形成冶金结合,且价格低廉,在模具及机械零部件的磨损修复领域应用广泛[1-3]。电火花沉积工艺具有灵活简便、沉积层与基材能实现冶金结合且对基材热影响极小等特点,因此,利用电火花沉积工艺制备铁基合金涂层是一种高效、经济的模具及零部件表面再制造技术,但该技术由于受自身工艺限制,沉积层存在较多孔洞、裂纹及夹杂等缺陷[4-6],导致修复质量下降,阻碍了该技术在表面再制造工程中的进一步应用。

近年来,研究者利用激光熔覆[7, 8]、等离子熔覆[9]及热喷涂[10]技术,在铁基、镍基合金中添加少量稀土氧化物(La2O3、Ce2O)制备了耐磨、耐蚀涂层。研究表明,稀土元素的化学活性提高了冶金质量,使涂层硬度及耐磨性能得到提高。但目前利用电火花沉积技术制备稀土掺杂铁基涂层,并探索稀土元素对沉积层的组织及耐磨性能的影响的研究少有报道。为此,本工作在前期研究[11, 12]基础上,制备了电火花沉积La2O3掺杂(Fe/La2O3)铁基涂层,考察稀土氧化物La2O3对沉积层组织及耐磨性能的影响,以拓展电火花沉积技术在机械零部件及模具精密修复领域中的应用。

1 试 验

1.1 试验材料

基体材料选取3Cr2Mo钢,其化学成分(质量分数,%)为:0.37C,0.30Si,1.00Mn,1.90Cr,0.50Mo,其余为Fe。将其加工成尺寸为40 mm×40 mm×5 mm的方块,并用平面磨床磨平。沉积电极材料采用Fe55合金(0.87C, 3.53Si, 3.76B, 16.56Cr, 11.09Ni, Fe 余量)粉末添加2.0%(质量分数)La2O3[12],利用真空电弧熔铸炉(型号DHL - 1250)将上述混合粉末熔铸成直径为5 mm的电火花沉积电极。

1.2 涂层制备

采用DZS - 1400型电火花沉积设备在基材表面分别制备Fe基和La2O3掺杂Fe基(Fe/La2O3)涂层,选取的工艺参数为:功率 900 W;电压 60 V;频率 1 000 Hz;氩气流量5 L/min;生产率 1.5 min/cm2。沉积工艺实施时,电极保持匀速圆周运动的同时在基体表面进行直线往复运动。

1.3 分析及测试方法

采用HT - 600型摩擦磨损试验机分别对电火花沉积Fe基和Fe/La2O3涂层试样进行室温球盘式干滑动磨损试验。对摩副为直径5 mm的YG8硬质合金球,磨擦试验条件:法向载荷15 N,转速600 r/min,转动半径为5 mm,时间30 min。摩擦试验正式开始之前,试样先在法向载荷15 N、转速600 r/min条件下进行5 min的跑合。涂层的耐磨性能采用磨损体积Vω进行评价[12],用三维形貌仪测量磨损表面的磨痕宽度和深度,然后按式(1)所示公式计算Vω。每个试样取3次测量的平均值作为最终磨损体积。

(1)

式中:h为磨痕深度,μm;b为磨痕宽度,mm;r为磨痕轨道半径,mm。

采用X射线衍射仪(布鲁克D8)分析Fe基和Fe/La2O3涂层的相组成;采用扫描电镜(日立S - 4800)观察Fe基和Fe/La2O3涂层的组织特征、磨损形貌和磨损试验结束后收集的磨粒的形貌;采用显微硬度计(HVS - 1000型)测量Fe基和Fe/La2O3涂层横截面的硬度,测试载荷为0.1 N ,加载时间为15 s。

2 结果与讨论

2.1 涂层物相分析

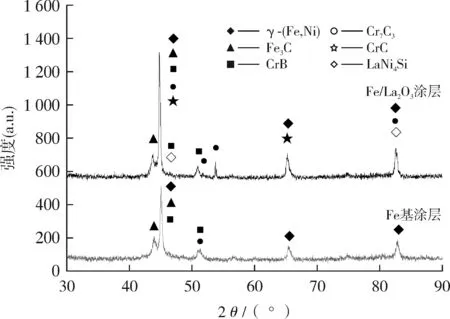

图1为电火花沉积Fe基和Fe/La2O3涂层的XRD谱。从图1可知,2种涂层的主要物相为γ - (Fe, Ni)固溶体及Cr7C3、CrB、Fe3C硬质相[11]。La2O3的添加促使新物相CrC、LaNi4Si的生成。另外,Fe/La2O3涂层中在新的峰位出现了Cr7C3相,且Cr7C3、CrB硬质相衍射峰强度变大,这可能导致其在涂层中含量增加,利于提高涂层的耐磨性能。

图1 沉积层的XRD谱Fig. 1 XRD spectra of Fe based coatings without La2O3 and with 2.0% La2O3

2.2 涂层的组织结构

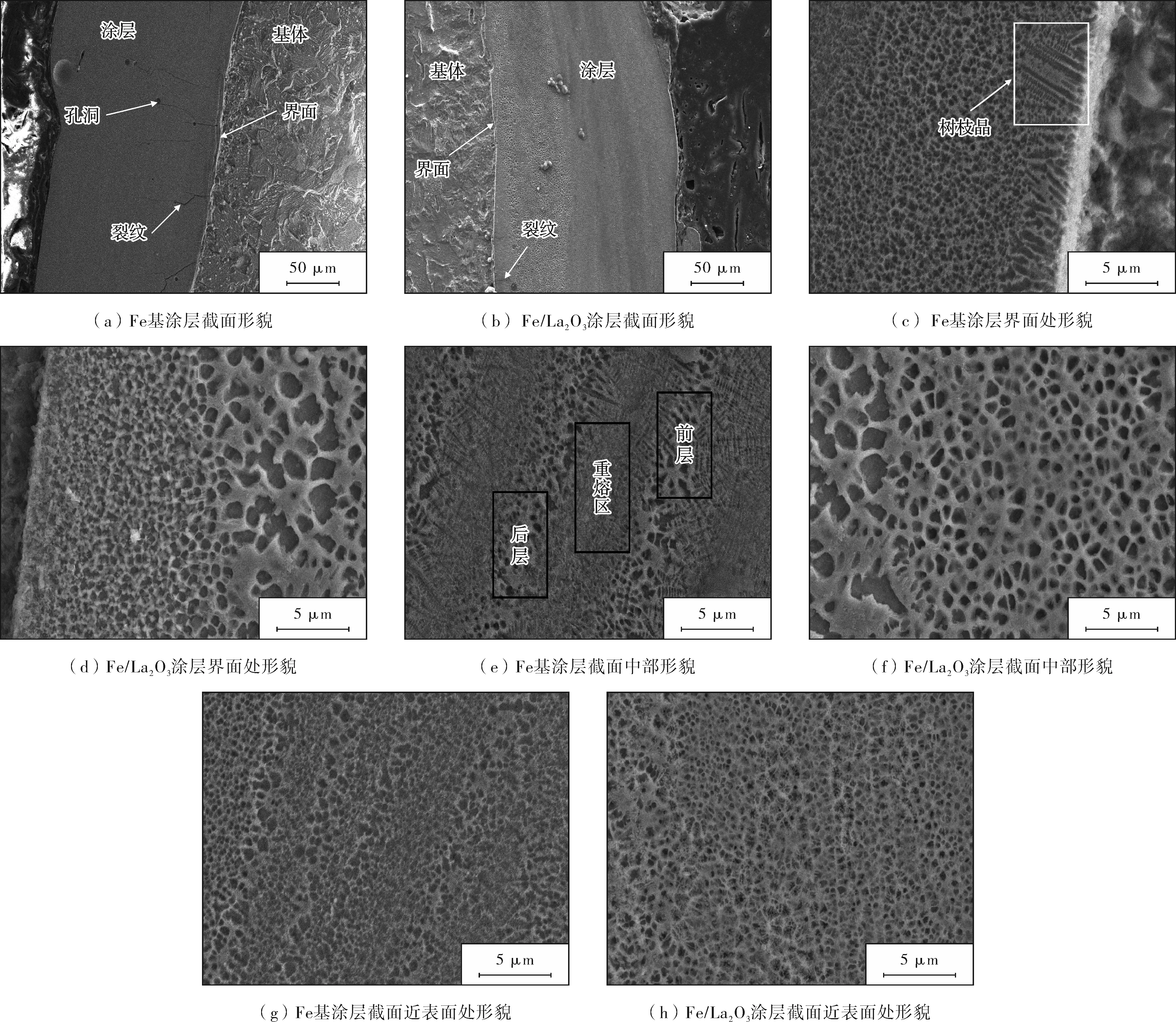

图2为电火花沉积Fe基和Fe/La2O3涂层横截面的组织形貌,由于电火花沉积工艺对基体热输入很小,涂层与基材界面并无明显的热影响区。从图2a和图2b对比可知,电火花沉积Fe基涂层中存在较多的裂纹和孔洞,而Fe/La2O3涂层中裂纹大大减少,局部区域存在深度较浅的微裂纹,未见明显的孔洞。图2c和图2d为涂层近界面处的组织形貌,Fe基涂层界面处为垂直界面生长的树枝晶结构,枝晶组织外围为超细晶粒结构;Fe/La2O3涂层近界面为超细晶粒结构,而远离界面10~15 μm处可见晶粒尺寸较大的莲藕网状组织结构。图2e和图2f为涂层横截面中部区域的组织形貌,电火花沉积Fe基涂层中部区域存在重熔区,其组织为细小的枝晶组织;而Fe/La2O3涂层中部区域为莲藕状互联的网状组织,其晶粒尺寸比Fe基涂层大(图2f)。图2g和图2h为涂层横截面上部区域(近涂层表面)的组织形貌,由图2g和图2h可知,Fe基和Fe/La2O3涂层上部区域均为超细晶粒结构,Fe基涂层上部形貌仍可见组织重熔特征,局部仍可见细小枝晶;而Fe/La2O3涂层上部区域与中部区域(图2f)组织相近,为莲藕状互联的网状组织,但晶粒尺寸更加细小。

图2 电火花沉积Fe基和Fe/La2O3涂层横截面SEM形貌Fig. 2 SEM micrographs of cross - section of Fe based coatings

电火花沉积Fe基涂层中的裂纹、孔洞及夹杂物等缺陷会严重影响其使用性能。电火花沉积是一种等离子微弧堆焊工艺,工艺实施时放电微弧的均匀性与涂层表面平整性有关,已沉积表面如果存在粗糙度大的微凸体,旋转电极与微凸体之间的放电微弧有可能变为有害的转移电弧,使电极过热,导致已沉积涂层发生重熔(图2e),且沉积电极的过热亦会使涂层产生较多的裂纹(图2a)。Fe基合金电极中添加适量La2O3后,由于其高化学活性,增加了沉积时液态金属的流动性[9],使其极易与合金中的 O 、S 、P 等杂质元素发生反应生成夹杂物(化合物),且尺寸变得更为细小,呈弥散分布,这就降低了沉积过程中尺寸较大的不规则形状夹杂物对放电微弧的影响,使电极与基体之间的放电微弧均匀、连续,提高了涂层的冶金质量。因此,Fe/La2O3涂层中的裂纹及孔洞大大减少(图2b),同时,均匀、连续的放电微弧使电极不易产生过热,沉积层之间难以发生较严重的重熔(图2f和图2h),涂层组织变得均匀连续。

2.3 涂层的硬度

图3为电火花沉积Fe基和Fe/La2O3涂层横截面的硬度分布曲线。

由图3可知,电火花沉积Fe基和Fe/La2O3涂层的硬度呈梯度分布,在靠近涂层表面区域,Fe/La2O3涂层的硬度比Fe基涂层高约40 HV0.1 N,在涂层中下部区域,Fe/La2O3涂层的硬度比Fe基涂层高约60 HV0.1 N;Fe基涂层中下部区域存在较多的裂纹、孔洞等缺陷(图2a),导致其硬度相比Fe/La2O3涂层下降较多。Fe/La2O3涂层中由于稀土元素的作用使涂层中的裂纹、孔洞、夹杂等缺陷大大减少,涂层组织变得均匀、连续,冶金质量得到改善(图2b~2h);同时由于稀土的化学活性作用导致涂层中析出了较多的Cr7C3、CrB、Fe3C硬质相(图1),这些硬质相的存在也可能使Fe/La2O3涂层的整体硬度得到提高。

图3 电火花沉积Fe基和Fe/La2O3涂层横截面的硬度分布Fig. 3 Microhardness of Fe based coatings with and without La2O3

2.4 涂层的耐磨性能及磨损机理

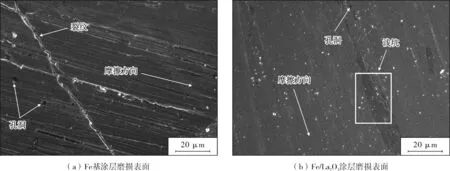

由式(1)计算得出Fe/La2O3涂层的磨损体积为0.373 mm3,Fe基涂层的磨损体积为0.692 mm3,Fe/La2O3涂层的耐磨性能比Fe基涂层提高了约86%。图4为电火花沉积Fe基和Fe/La2O3涂层的磨损形貌,从图4可知,Fe基和Fe/La2O3涂层的磨损表面均产生了塑性变形,其磨损机理以磨粒磨损为主。

图4 电火花沉积Fe基和Fe/La2O3涂层的磨损表面形貌Fig. 4 SEM micrographs of the worn surface of Fe based coatings with and without La2O3

在磨粒磨损中,材料表面的塑性变形表现为犁削、堆积和微切削等形式,磨损表面材料的移除方式主要有2种:一是塑性变形引起的犁削效应和微切削,另外一种是断裂[13]。图4a显示Fe基涂层的磨损表面存在较深的犁沟,并产生了较严重的塑性变形。由于Fe基涂层中存在较多的微裂纹、孔洞、夹杂等缺陷(图2a、图4a),这些缺陷往往会成为裂纹源,涂层在摩擦过程中受到对摩副的法向应力和切向应力的反复作用而引起应力集中,从而在涂层中产生较深、较长的裂纹,随着摩擦过程的进行,这些裂纹扩展、连接,导致涂层发生剥落。从图5a电火花沉积Fe基涂层磨损后的磨粒形貌可知,磨粒中存在犁削产生的长条状磨粒及磨损断裂产生的片状磨粒,涂层磨损较为严重,导致Fe基涂层磨损体积增加。图4b显示Fe/La2O3涂层的磨损表面比较光滑,呈现微切削痕迹,塑性变形轻微,局部存在由于摩擦过程中黏着磨损产生的浅坑。从图5b Fe/La2O3涂层的磨粒形貌可知,磨粒主要呈细小颗粒状,这说明Fe/La2O3涂层摩擦过程中材料的移除较轻微,耐磨性能得到提高。另外,硬度对涂层的耐磨性能也有重要影响,但从本试验来看,Fe/La2O3涂层的硬度相比Fe基涂层提高有限。由于稀土的化学活性作用使涂层中的有害夹杂物、孔洞、裂纹等缺陷减少,提高了冶金质量,组织更加均匀,在摩擦过程中塑性变形轻微,这是Fe/La2O3涂层耐磨性能提高的主要因素。

图5 电火花沉积Fe基和Fe/La2O3涂层磨损后的磨粒形貌Fig. 5 SEM micrographs of the wear debris from Fe based coatings with and without La2O3

3 结 论

(1)稀土氧化物La2O3的添加能够提高Fe基涂层的冶金质量,使涂层中的有害夹杂物、裂纹、孔洞大大减少,涂层组织变得均匀、连续。

(2)La2O3的添加虽然对Fe基涂层的硬度影响有限,但摩擦试验证明其能够降低涂层的磨损体积,使涂层的耐磨性能提高了约86%。

(3)电火花沉积Fe基和Fe/La2O3涂层的磨损机理以磨粒磨损为主,La2O3的添加改变了涂层摩擦过程中材料的移除机制:Fe基涂层为犁削,而Fe/La2O3涂层为微切削。