等离子喷涂Al2O3·TiO2涂层的性能及其在航空发动机篦齿封严中的应用

张眸睿,常秋梅,李长银,梁 瑛,杨 霖

(1. 中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043;2. 北京航空航天大学航空发动机学院,北京 100191)

0 前 言

封严技术一直是决定航空发动机工作性能的重要因素。先进的封严技术能减少发动机内部气流的泄漏量,增加发动机推重比,降低耗油率,提高发动机效率[1,2]。据研究表明,封严泄漏量减少1%,可使发动机推力增加1%,耗油率降低0.1%[3]。篦齿封严属于常用的一种非接触式封严方式,为了提高封严效果,通常将篦齿对磨的外环表面设计成金属蜂窝密封团结构,或在外环上喷涂可磨耗封严涂层(如Al/BN、AgCu等),从而减少篦齿齿顶与外环间的间隙,降低泄漏量,提高发动机效率。当外环为蜂窝结构时,篦齿与蜂窝对磨产生摩擦磨损,会导致篦齿永久变形,造成泄漏量加大,从而加快发动性能衰退,而且磨损物有打伤叶片的风险[4]。

Al2O3·TiO2系列涂层熔点为2 200 ℃左右,通常采用等离子喷涂制备,其化学性能稳定,硬度高,耐磨性好,是目前应用最为广泛的一种陶瓷涂层[5-7]。不同种类Al2O3·TiO2粉末成分、制备方式的不同,所得涂层的性能及使用温度也各不相同。通常将使用温度在1 100 ℃以下的Al2O3·TiO2涂层应用在航空发动机篦齿上,以防止篦齿受损,提高零件使用性能。生产中用于篦齿上的Al2O3·TiO2涂层主要有Metco 101B-NS、AMDRY 187、PAC 710B、ALO-159以及北京矿冶集团制备的国产Al2O3·TiO2粉末。目前关于该类涂层性能及在实体件中的应用报道较少,为此,本工作以某型机用到的Metco 101B-NS牌号的Al2O3·TiO2涂层为例,通过喷涂试片,进行了涂层综合性能分析,基于试验结果进行了实体零件篦齿的喷涂,验证了喷涂效果。

1 试 验

1.1 试验材料

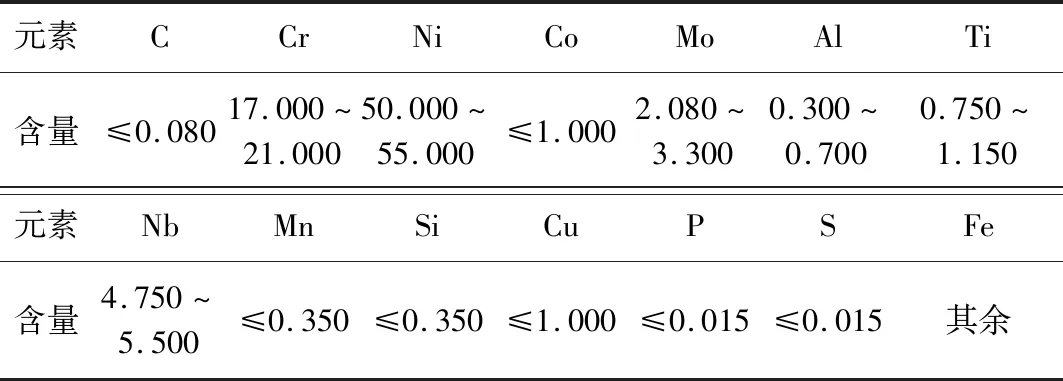

试片基体材料选用和零基体一致的高温合金钢GH4169。显微组织试片尺寸为40 mm× 20 mm× 2 mm,结合强度试片尺寸为25 mm× 2 mm,弯曲试片尺寸为100.0 mm×20.0 mm×1.2 mm,GH4169化学成分如表1所示。

表1 高温合金钢GH4169化学成分(质量分数) %Table 1 Chemical composition of Superalloy steel GH4169(mass fraction) %

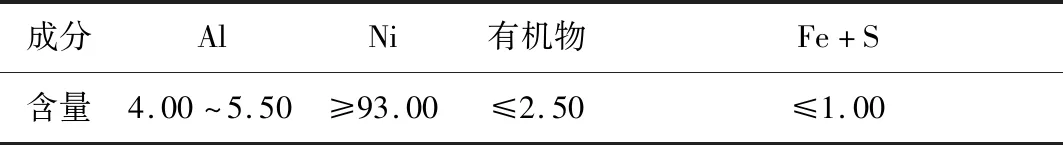

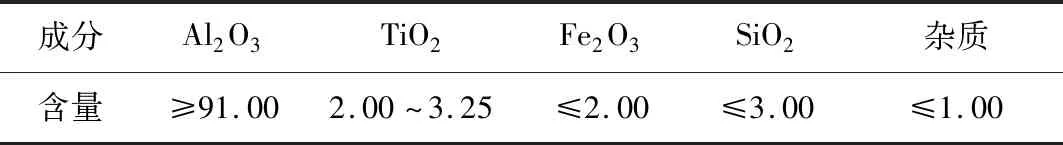

在制备Al2O3·TiO2涂层前,需要在基体上先喷涂自粘结底层,本工作选用Metco 450NS (Ni-Al)粉末制备,粉末化学成分如表2所示。面层采用Metco 101B-NS (Al2O3·TiO2)粉末,化学成分如表3所示。

表2 Metco 450NS化学成分(质量分数) %Table 2 Chemical composition of Metco 450NS powder (mass fraction) %

表3 Metco 101B-NS 化学成分(质量分数) %Table 3 Chemical composition of Metco 101B-NS powder (mass fraction) %

1.2 涂层制备

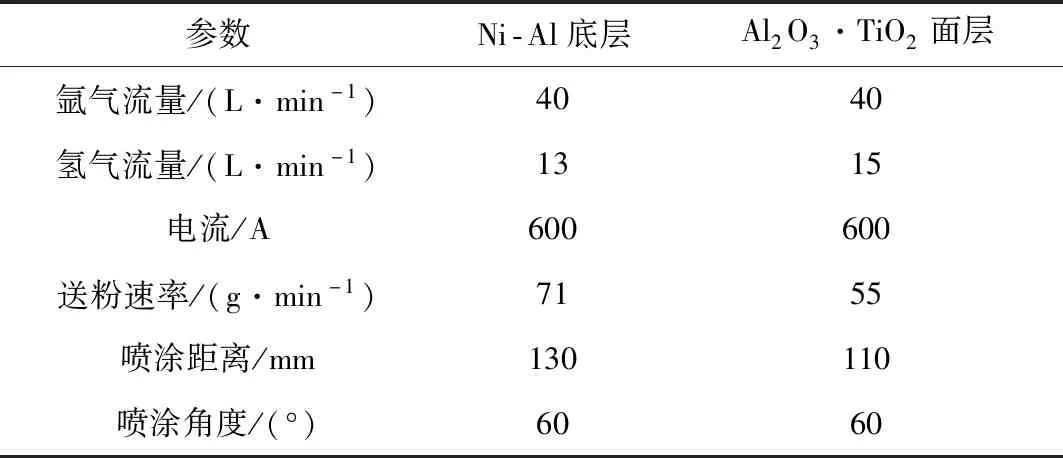

喷涂前,先用丙酮对试片进行清洗除油,再用36目白刚玉砂对试片表面进行吹砂粗化,吹砂风压为0.3 MPa,然后用压缩空气吹除试片表面的浮灰。采用大气等离子喷涂设备PT-A2000进行底、面层的制备。为了保证喷涂质量,通常底层与面层应在吹砂后分次在间隔2 h内进行,喷涂面层应在喷涂底层后2 h内进行。主气及送粉气为氩气,次气为氢气,底面层喷涂工艺参数见表4。由于篦齿喷涂区为斜面,零件喷涂时,无法实现90°垂直喷涂,因此试片喷涂时也采用与零件一致的喷涂角度60°。

表4 等离子喷涂工艺参数Table 4 Plasma spraying process parameters

1.3 涂层性能测试

1.3.1 显微组织

将喷涂后的试片切割、打磨、抛光后置于光学显微镜下,对涂层截面显微组织分析。

1.3.2 显微硬度

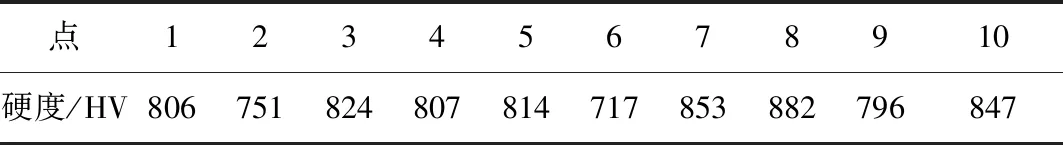

参考HB 5486进行显微硬度测试,将制备好的试样置于显微硬度计下,在5 N负荷下,选取10个点分别测量Al2O3·TiO2面层的显微硬度。

1.3.3 结合强度

涂层的结合强度是涂层重要的力学性能之一。对于耐磨涂层,其关系到强化零件使用的可靠性,涂层结合强度不良会引起涂层的剥落,影响其对篦齿的保护,而且脱落的涂层很可能打伤叶片。本次拉伸试验参考HB 5476进行,以1 mm/min的恒定速率施加载荷,直到涂层发生断裂。

1.3.4 弯曲性能

弯曲试验通常用于评价涂层塑形变形和结合强度的综合性能。该测试根据企业涂层验收标准进行,弯曲试验采用的支撑轴直径为12.7 mm,加压支点移动速度为1~2 mm/min,弯曲角度大于85°。

2 试验结果与讨论

2.1 显微组织分析

涂层试样的显微组织形貌如图1所示。通过长度法(界面夹杂占整个界面总长度的比例),测量得出底层与基体界面污染率为8%。通过面积法(特征区占整个视场面积的比例),测量得出Ni-Al底层未熔颗粒含量为5%,Al2O3·TiO2未熔颗粒含量为1%,面层孔隙率为4%。

2.2 显微硬度测试结果

显微硬度测量结果见表5。可见涂层硬度值分布在717~882 HV之间,平均值约为810 HV,涂层硬度显然高于基体硬度(300 HV左右)。由此表明,通过等离子喷涂方法得到的Al2O3·TiO2涂层能显著提高篦齿硬度及耐磨性,有效保护篦齿,减小磨损。

表5 涂层不同位置显微硬度值Table 5 Microhardness values at different positions of coating

2.3 结合强度测试结果

图2为涂层拉断界面图,前2组断裂面主要为面层之间,第3组存在面层间、底层间2种断裂。根据拉伸结果,通过计算得出3个试验件涂层结合强度分别为19.2,20.8,20.2 MPa,平均值为20.1 MPa。

2.4 弯曲性能

试片涂层弯曲试验结果如图3所示。从图中可以看出,3组试片弯曲后均无裂纹,无剥落,表明涂层与基体的结合状态良好。

3 零件喷涂验证

基于以上试验结果,采用报废的篦齿封严盘进行零件喷涂验证,喷涂后的零件篦齿如图4所示,涂层呈均匀的灰色,无过烧变色,涂层无裂纹、翘起及剥落现象。

分别选取所喷零件篦齿部分的2个不同位置A、B切割取样并进行金相分析,篦齿截面分别如图5、6所示。从50倍的金相组织图(图5a,6a)中可以看出,齿尖涂层厚度略大,篦齿两端涂层厚度分布均匀,这是由篦齿的特殊形状决定的。从200倍的金相组织图(图5b,6b)中可以看出,涂层的显微组织与试片上的基本一致,涂层界面干浄,未熔颗粒少,面层孔隙率小,表明本研究选用的工艺参数合理,所喷涂涂层性能良好,能很好地对篦齿起到保护作用。

采用本研究选择的工艺参数对真实篦齿零件进行了喷涂,并在某型号发动机上参加了装机试车考核,发动机分解后对零件进行检查,涂层未发生脱落、掉块等缺陷,篦齿基体得到了良好的保护,未发生任何磨损。

带有Al2O3·TiO2陶瓷涂层的篦齿零件在经历过一个寿命周期后,还可以进行返修,将零件表面涂层去除后再次喷涂,零件可继续装机使用,大大提高了零件的使用寿命,减少了因更换篦齿零件导致的发动机修理成本。

4 结 论

等离子喷涂的Al2O3·TiO2陶瓷涂层具有良好的综合性能。涂层的结合强度好,硬度高,且涂层孔隙率小,未熔颗粒少,耐磨性好,用于航空发动机篦齿封严类零件,能有效保护篦齿,防止篦齿磨损,并提高零件的使用性能,延长使用寿命。