搪玻璃容器夹套封闭件强度分析和设计优化

史建涛 蔡 伟 杨学锋 宋亚强

(江苏省特种设备安全监督检验研究院苏州分院 苏州 215031)

搪玻璃容器是在石化行业应用相当广泛的一类特殊压力容器,因其在金属基层表面搪烧了一层玻璃釉而使得搪玻璃设备具有极强的抗腐蚀性能,并且由于搪玻璃内筒体表面光滑、洁净,便于清洗,近年来逐步被食品、医药等行业大量使用。但是搪玻璃设备的广泛应用也带来一系列问题,那就是搪玻璃容器的介质大都具有强腐蚀性,甚至较高的毒性,一旦在使用过程中发生失效,后果将不堪设想,这对于搪玻璃压力容器的设计和制造都提出了较高的要求。GB 25025—2010《搪玻璃设备技术条件》详细规定了搪玻璃压力容器建造环节的详细要求,其中还规定了搪玻璃容器受压元件的强度计算应符合GB/T 150《压力容器》[1],但是 GB/T 150—2011《压力容器》(以下简称GB/T 150)在其适用范围中明确规定不适用于搪玻璃容器[2],这就使得搪玻璃容器的强度计算缺少明确的标准规定。本项目针对搪玻璃设备压力容器的关键承压部位夹套封闭件,即上接环和下接环的典型结构,提出有效的强度计算方法,供相关使用者参考。

1 带夹套的搪玻璃容器典型结构

1.1 封闭件结构的相关标准规定

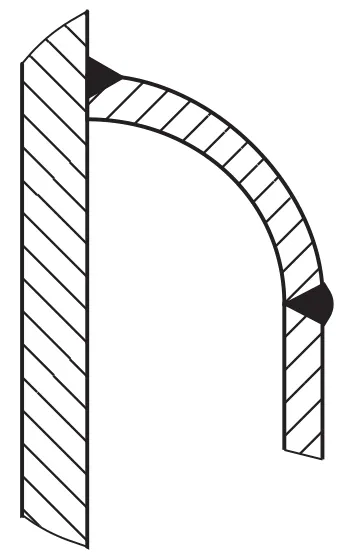

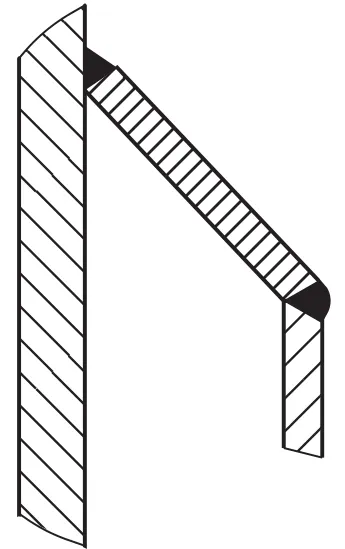

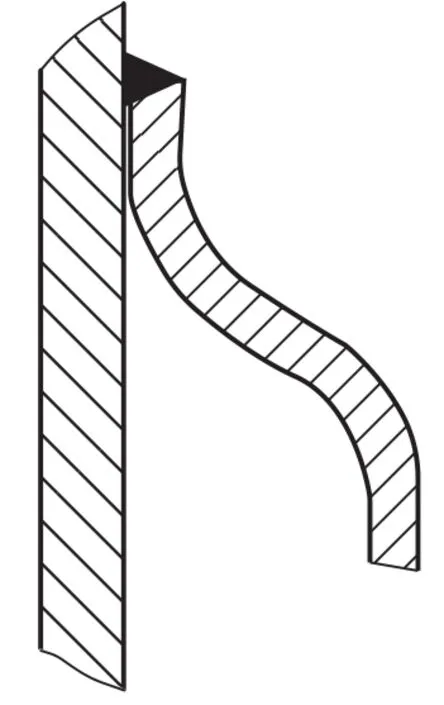

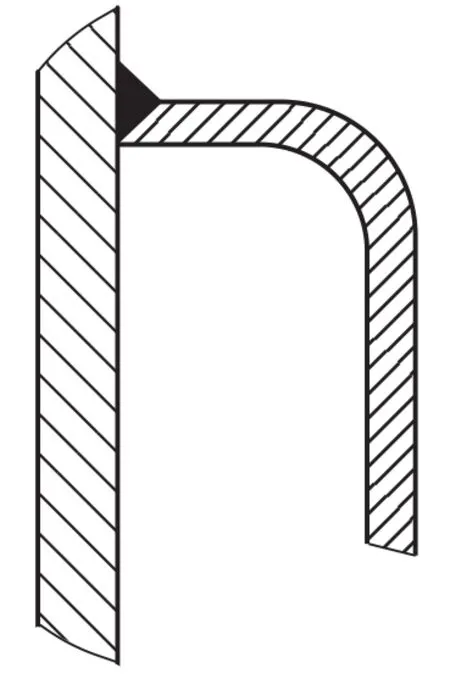

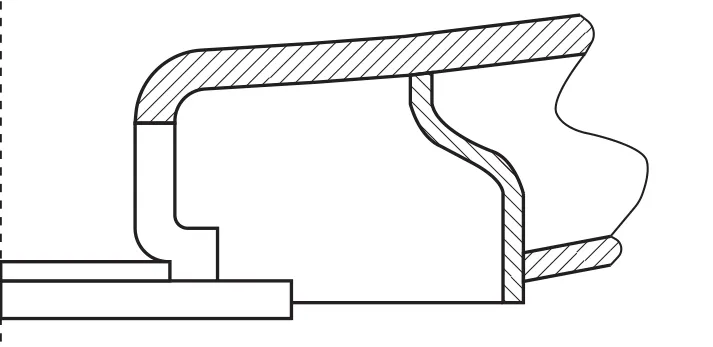

GB/T 150在D10中规定了带夹套容器的结构要求,如图1~图3所示,分别为球面结构、斜边加过渡段圆弧结构以及简单斜边结构。标准还规定了采用3种不同连接结构时,封闭件的壁厚要求,即不小于夹套壁厚。对于带夹套的搪玻璃容器而言,夹套封闭件主要有上接环、下接环等零部件,与夹套相连接的结构形式也因搪玻璃容器的结构不同而差异巨大。ASME-VIII-1卷2019版强制性附录9中详细介绍了可适用于搪玻璃容器夹套封闭件的连接结构[3],按封闭件相对厚度大体分为2种:第1种结构中夹套封闭件与夹套壁厚相当,第2种结构中夹套封闭件厚度远大于夹套壁厚。然后按照夹套封闭件与内筒体以及夹套筒体是否为全焊透结构的焊接型式,第1种结构又细分为3类,第1类为夹套封闭件与内筒体采用角接接头、角焊缝连接,与夹套筒体采用对接接头、对接焊缝连接(如图4所示);第2类为夹套封闭件与内筒体采用角接接头、对接焊缝连接,与夹套筒体采用对接接头、对接焊缝连接(如图1、图2、图5所示);第3类为夹套封闭件与内筒体采用角接接头、角焊缝连接,与夹套筒体采用角接接头、角焊缝连接(如图3所示)。第2种结构采用厚度较大的封闭板,封闭板与内筒体、夹套筒体可采用对接焊缝或角焊缝连接。由于随着封闭板厚度的增加,材料成本随之增加,并且在温度较高时,在壁厚方向会产生较大的温度梯度和热应力[4],此外由于封闭板壁厚与内筒体以及夹套壁厚的差异,使焊接连接处产生较大的不连续应力[5],因此在搪玻璃压力容器行业,该结构使用较为少见。

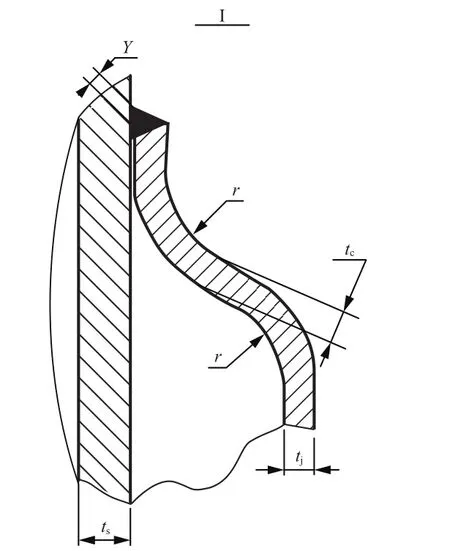

图1 封闭件结构A

图2 封闭件结构B

图3 封闭件结构C

图4 封闭件结构D

图5 封闭件结构E

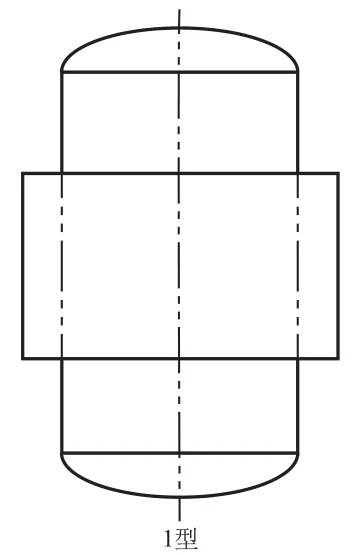

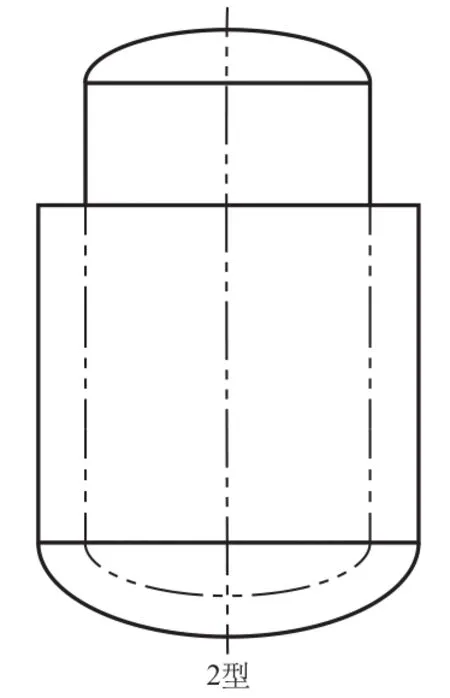

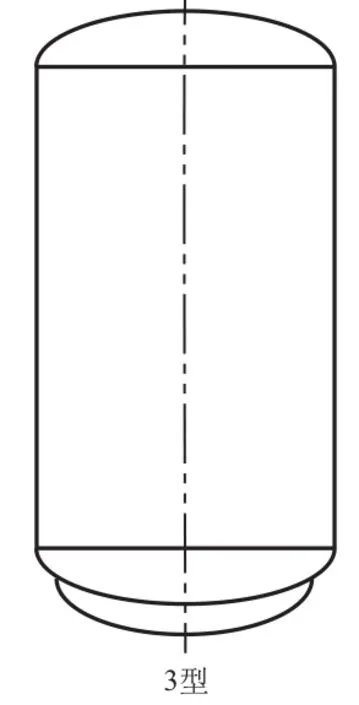

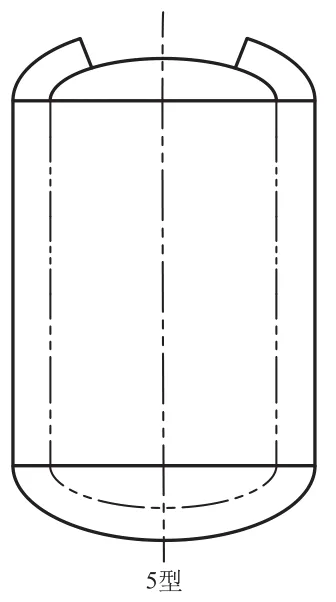

ASME规范还将夹套容器分类,典型结构如图6~图10所示,其中:1型为圆筒形壳体范围内的夹套;2型为覆盖一部分圆筒形壳体和一个封头的夹套;3型为覆盖一部分封头的夹套;4型为圆筒形壳体上附加支撑或平衡环以减小有效长度的夹套;5型为夹套覆盖全部筒体,并且覆盖一个封头加另一个封头的部分区域。

图6 夹套结构I

图7 夹套结构II

图8 夹套结构III

图9 夹套结构IV

图10 夹套结构V

1.2 搪玻璃容器封闭件的制造工艺特点

与普通的压力容器制造过程不同,搪玻璃压力容器在制造过程中有一个特殊的搪烧制造工序,将硼硅酸盐玻璃质的底釉和面釉依次烧成在内筒金属基体上[6],并且在制造工序的安排上,为了避免焊接时局部过热造成搪瓷爆瓷一般会先焊接内筒,然后焊接夹套封闭件,最后进行搪烧,搪烧完成后再装配夹套筒体。由于搪烧过程对于金属壁厚有一定程度的烧损,并且会导致夹套封闭件局部变形,甚至会影响后续夹套筒体的装配,因此在强度计算时,需根据经验值附加相关承压部件的计算厚度。

1.3 搪玻璃容器封闭件的结构

搪玻璃压力容器夹套封闭件常用的焊接结构中,主要有全焊透和非全焊透结构2种。其中图1、图2、图3、图5的封闭件结构都采用了全焊透的连接型式,其中结构A为简化的球面封头结构,在相同载荷条件下,所需设计壁厚最薄,但是半球形封头在成型过程中变形量较大,而且直径越大,厚度越薄,成型难度越大,因此半球形封头多用于高压、厚壁容器[7];将结构B简化为带折边的锥形封头结构,GB/T 150中详细规定了过渡段以及折边厚度的强度计算方法,但是由于过渡段的圆弧结构导致不连续应力的存在[8],一定程度上增加了封闭件的加工难度;结构C中由于封闭件与夹套筒体采用了角接结构,导致壳体形状不连续以及曲率半径突变,使得连接焊缝存在较高的边缘应力[9],因而在实际生产过程中较少采用;结构E封闭件与内筒体垂直布置,非常便于焊接操作,但是该结构由于弯曲应力的影响,使得壁厚较其他结构大很多,常用于压力不高、直径较小的容器中[10];结构D则采用了非全焊透的连接型式,并且参照ASME标准规定,当封闭件结构D用于1、2、4型带夹套的容器时,最大设计厚度为16 mm,最小设计厚度不小于夹套壁厚。这是由于封闭件结构D尽管采用了2段圆弧作为锥形封闭件的中间段,使得封闭件整体具有良好的抗变形能力,但是锥形封闭件的上端部平直部分与内筒体采用了非全焊透的焊接结构,这就大大降低了整个封闭件的承压能力,因此该封闭件的使用有一定的限制条件。

2 搪玻璃夹套封闭件的强度计算

现有公称容积5 000 L的搪玻璃反应釜,内筒设计压力为0.4 MPa,设计温度为20~200 ℃,介质为苯乙烯(毒性中度),内筒内直径为1 750 mm,焊接接头系数为0.85,腐蚀余量为1 mm;夹套设计压力为0.6 MPa,设计温度为20~200 ℃,介质为蒸气,夹套内直径为1 900 mm,焊接接头系数为0.85,腐蚀余量为1 mm,内筒及夹套材质均为Q235B。

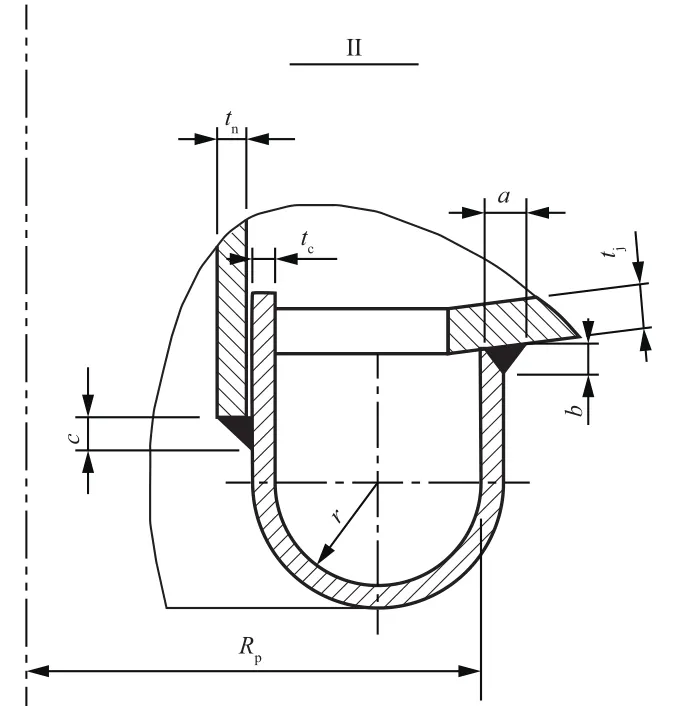

根据设备的使用工况及工艺要求选择2型带夹套结构,由于批量制造容器,全焊透结构的焊材填充量大,且此类全焊透工艺一般都要选用手工电弧焊或者钨极氩弧焊打底,会导致生产效率低下。加之夹套设计压力较低,从制造成本以及生产效率的角度考虑,最终上接环设计选用图4中的封闭件结构D。由于GB/T 150中未详细规定下接环的连接结构,在满足用户需求的前提下,参考ASME规范,选用带U型环的连接结构,该U型环可降低夹套封头与下接圈直接焊接的约束应力,并且U型环底部设置排污孔,可有效减少杂质堆积以及间隙发生腐蚀的可能性。搪玻璃容器夹套结构以及上、下接环连接情况如图11~图13所示。

图11 搪玻璃容器夹套结构简图

图12 上接环连接详图

图13 下接环连接详图

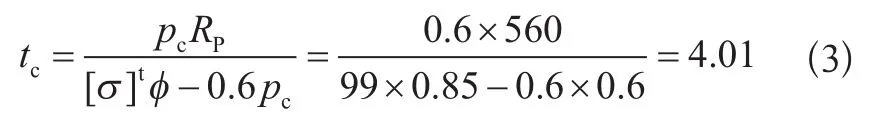

参照GB/T 150中相关规定,计算夹套筒体和封头壁厚分别见式(1)、式(2):

式中:

δj,δf——夹套筒体、封头的计算厚度;

pc——计算压力;

Di——夹套筒体内径;

[σ]t——设计温度下材料的许用应力;

φ——焊接接头系数。

考虑腐蚀余量以及钢板负偏差,取夹套筒体公称厚度为10 mm,考虑封头成型时的拉伸减薄量损失以及腐蚀余量和下料方便,取封头公称厚度同样为10 mm。

对于封闭件的厚度要求,GB/T 150.3—2011《压力容器 第3部分:设计》附录D中给出了3种典型的夹套结构以及夹套封闭件的厚度要求,即上接环厚度不小于夹套筒体壁厚。参考ASME-VIII-1卷2019版强制性附录9的规定,夹套筒体和封头按照规则设计计算壁厚,封闭件上接环壁厚tc应至少等于tj且转角半径r不应小于3tc,这种封闭件的设计壁厚的上限厚度为16 mm,见图12中焊缝尺寸Y不应小于0.7tc,最终选取上接环壁厚为10 mm。但是图13中下接环的连接结构以及强度要求,GB/T 150则未做出相关规定。同样参考ASME标准,下接环处的封闭件为挠性件,其所需的最小厚度tc应按式(3)确定:

式(3)中RP为挠性件内壁距离容器中心的最远径向距离,a不小于2tj,b不小于tj,c不小于1.25tc。考虑腐蚀余量以及钢板负偏差,取U型下接环公称厚度为6 mm。

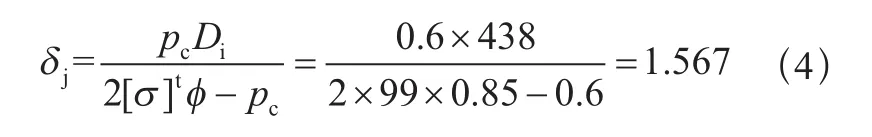

搪玻璃容器的下接环典型连接结构除见图13外,常用的连接方式还有如图14所示的结构,由于GB/T 150中缺少此类结构的强度计算方法,故参考夹套筒体厚度计算方法,该下接环计算厚度见式(4):

图14 下接环其他连接结构图

这种形似倒置的碗形下接环采用钢板卷制,然后对焊连接,经无损检测合格后,在特殊的成型模具上压制成2个左右对称的碗形下接环,然后在径向对称轴位置切割,最终制作出2只符合设计要求的下接环,容器制造过程中需先与内筒体焊接,然后搪烧,最后再装配夹套封头。因此考虑腐蚀余量以及钢板负偏差,并且按经验值附加搪烧厚度损失量,取该下接环公称厚度为6 mm。而图13中的U型下接环则是在钢板上直接切割出圆环,然后将圆环在设定的模具工装上直接压制成型,成型后的U型下接环上没有对接焊缝,无须探伤检测,与碗形下接环相比,减少了无损探伤工序,一定程度上降低了制造成本,因此U型下接环结构成为众多搪玻璃压力容器制造单位的优先选项。

3 搪玻璃夹套封闭件的应力分析

3.1 上接环的应力分析

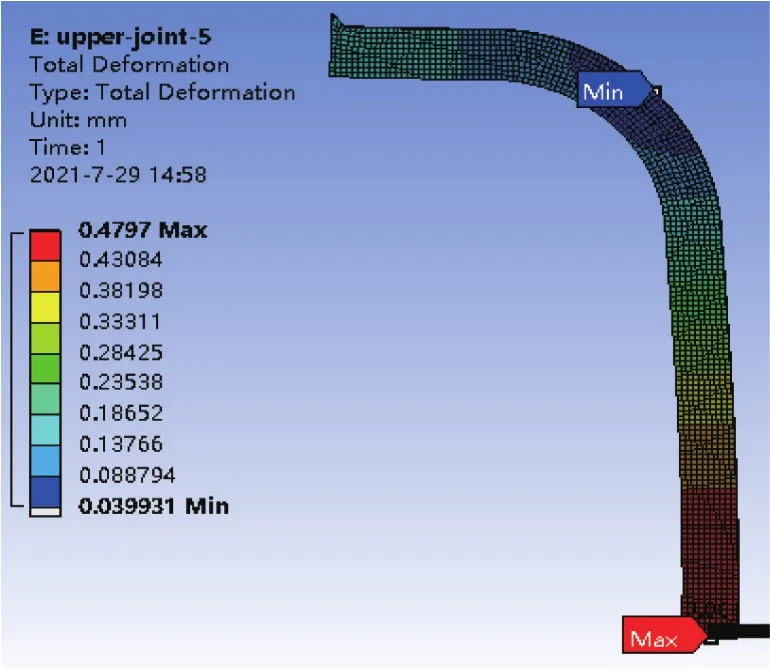

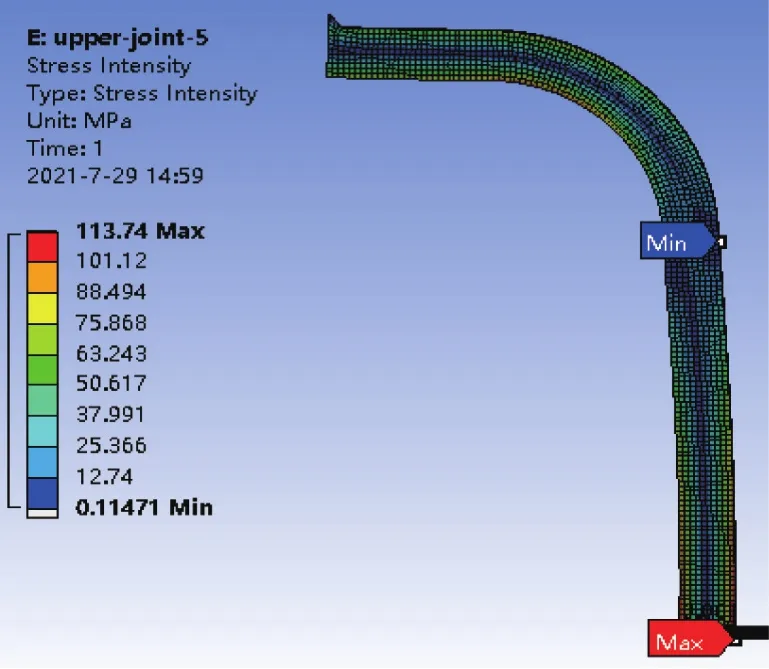

针对上述典型的上接环连接结构,使用有限元分析软件WORKBENCH,设置Q235B材料的弹性模量为 2.06×105MPa[11],密度为7 850 kg/m3,泊松比 0.3[12],边界条件以及搪玻璃压力容器设计参数[13],并作如下假设:1)不考虑容器自重及内装物料重量,不考虑设备及外部配件重力载荷;2)不考虑风载荷、地震载荷;3)不考虑外部支撑及装配载荷;4)不考虑温差变化导致的热应力和变形;5)不考虑疲劳计算与寿命评估。应力分析过程中涉及的载荷包括夹套设计内压(不含液柱静压力)、夹套自重、工况温度下的热载荷。典型的夹套封闭件上接环局部结构变形以及应力强度分布情况如图15、图16所示。

图15 夹套封闭件上接环局部结构变形图

图16 夹套封闭件上接环局部结构应力分布图

图15中当采用封闭件结构D时,局部变形最大值发生在夹套筒体部位而非封闭件位置,变形量最小值位于夹套封闭件圆弧过渡段。从图16应力分布情况可知,最大应力强度位于夹套筒体部位,最小值位于夹套封闭件与夹套筒体连接部位。由于夹套封闭件一端与内筒体采用对接接头焊接固定,另一端与夹套筒体也采用对接接头焊接连接,因此夹套封闭件主要承受的应力类型为一次局部薄膜应力和二次应力(弯曲应力),圆弧过渡段在内压力的作用下,同样承受一次局部薄膜应力和二次弯曲应力[14]。而远离封闭件与夹套筒体不连续处的最大应力强度位置,其所承受的是一次总体薄膜应力和沿壁厚的应力梯度(二次应力),该应力强度数值较一次局部薄膜应力大,并且由于边界条件固定的设置导致变形量较夹套封闭件处变形量大。

几种常见结构的夹套封闭件的应力分析结果对比情况见表1。

表1 不同结构夹套封闭件应力分析结果对比

由表1结果可知,当夹套封闭件与内筒体采用对接接头的焊接结构时,夹套封闭件最大应力强度数值都较小,相比而言采用角接接头时,应力强度数值普遍较大,尤其采用结构C时,由于峰值应力的存在,其最大应力强度数值较其他结构大很多,结构变形的最大值也呈现同样的趋势。尽管应力强度数值高于采用结构D时,但是采用结构E时的夹套封闭件结构变形数值最小,尤其适用于搪玻璃设备有频繁搅拌和机械振动工况,因此在满足强度设计的前提下,结构E被广泛应用于搪玻璃压力容器的上接环连接。

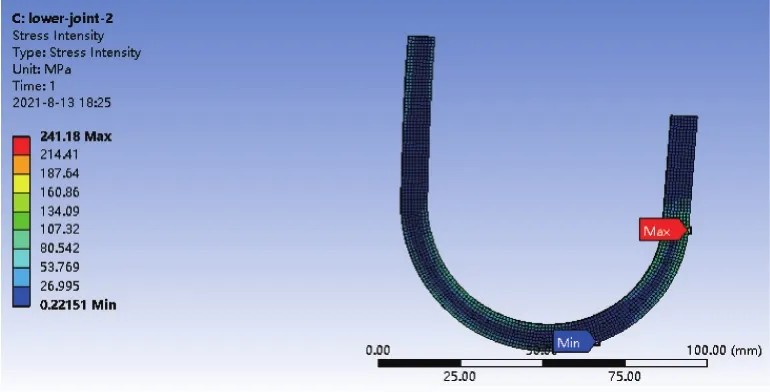

3.2 下接环的应力分析

由于GB/T 150中无下接环的强度计算方法,本项目使用有限元分析软件,在相同的设计参数及边界条件下,比较2种结构的应力分布情况,如图17、图18所示。

图17 碗形下接环应力分布图

图18 U型下接环应力分布图

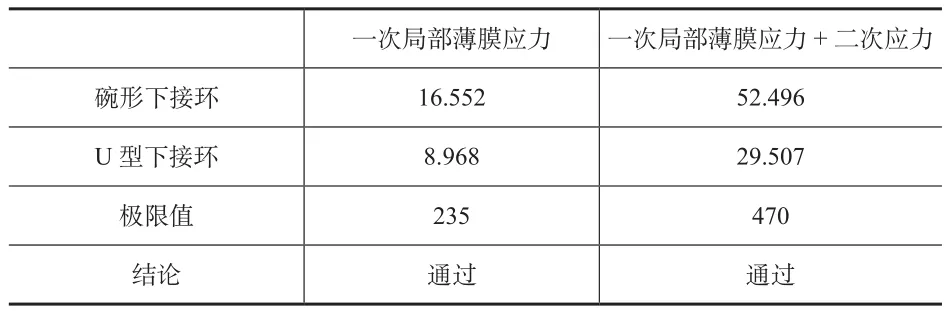

对比2种不同结构的应力分布图可知,碗形结构的下接环最大应力数值远小于U型结构,应力最大值分别位于碗形下接环的下转角部位以及U型下接环的长边圆弧过渡段。由此可知,下接环结构的强度风险部位主要位于结构变形的不连续部位,但是仅就应力水平而言,数值整体较低。应力强度评定结果见表2。

表2 应力强度评定结果 MPa

根据应力分析结果进行强度评定,取安全系数1.5,则设计温度下的许用应力限制为235/1.5=156.7 MPa,局部薄膜应力限制为1.5×156.7=235 MPa,本项目中下接环局部弯曲应力属于二次应力,薄膜应力和弯曲应力的限制为3×156.7=470 MPa,因项目不考虑疲劳计算与寿命评估,故对于峰值应力不做判定,由表2中计算结果表明强度满足要求。

4 耐压试验强度校核

针对该搪玻璃反应釜,按照规则设计进行耐压试验强度校核,其中试验温度为20 ℃以及设计温度为200 ℃时,Q235B材料的许用应力按照GB/T 150中附录D的规定分别取116 MPa和99 MPa,夹套水压试验压力为 1.25×0.6×116/99 MPa=0.88 MPa。试验结果表明,搪玻璃压力容器在水压试验过程中,无渗漏,容器表面无可见变形和异常声响,耐压试验结论合格。需要注意的是,耐压试验的作用是验证设备的强度和严密性,耐压试验的强度校核并不能替代计算模型正确性的验证。

5 结论

1)搪玻璃压力容器在强度计算时需考虑搪烧工艺对于厚度的影响,尤其是与内筒体直接相焊,并且先搪烧后装配夹套的封闭件应在设计时附加烧损厚度。

2)上接环的设计需从结构设计、制造工序以及加工成本等方面考虑,在夹套设计压力不高的情况下,建议优先选用有直边加双曲面结构,壁厚选取与夹套筒体相同厚度。

3)下接环从减少探伤工序,降低成本,减少搪烧厚度损失方面考虑,建议优先选择U型下接圈结构,壁厚选取参考文中计算方法。

4)由于搪玻璃压力容器夹套封闭件无标准规定的强度计算方法,需采用有限元分析等方法对承压部件进行强度校核。