单层沥青路面结构在国省干线改造中的应用分析

王永立,白丛启,郑天罡

(云南省公路科学技术研究院,云南 昆明 650000)

0 引言

公路沥青路面设计规范规定沥青面层可为单层,双层或三层,一般高速公路沥青面层都采用三层结构,二级及以下一般采用双层[1]。在“十二五”“十三五”期间国省干线公路改造中二级公路路面结构都以双层结构为主,采用传统施工方法施工。在国省干线改造施工中,要求既要保证社会车辆安全通行,也要保证施工质量,所以在国省干线公路改造中采用传统的双层沥青面层结构,分层摊铺逐层碾压存在施工组织难度大,施工质量难以控制,安全保通压力大,同时开放交通施工还造成层间污染,削弱了路面结构的整体性等问题。随着国省干线公路重载,超载严重,交通量剧增,导致部分“十二五”“十三五”期间改造的国省干线过早出现早期病害,提前进入养护阶段。沥青面层采用单层结构,可一层铺筑,一次碾压,并可取消粘层结构,不仅可以简化工艺,缩短工期,增强路面结构整体性,减少施工变异性,提高沥青路面的施工质量,延长沥青路面的使用寿命,同时还能减轻安全保通压力,减少安全隐患,可以解决国省干线公路改造中双层沥青路面结构存在的问题。

1 传统双层结构的弊端

在国省干线改造中,由于路基宽度较小,一般为7.5~12 m,施工过程中还要安全保通,确保社会车辆顺利通行。在既要保证社会车辆安全通行,也要保证施工质量的前提下,传统双层沥青路面结构的弊端逐渐凸显。主要弊端如下。

1.1 施工组织及安全保通困难

在安全保通的要求下,施工只能半幅施工。且路面需要分层施工,逐层碾压,同一段路需要组织 4 次施工。由于现场工作面小,多层次施工,给施工组织增加了难度,造成施工效率低下,延长了工期,且增大了安全保通压力,增加了施工成本。

1.2 层间污染严重

国省干线公路沿线村镇、集市、矿产相对较多,路面污染现象严重。由于施工中需要保障社会车辆的安全通行,只能进行分段、分幅施工,沥青下面层施工结束后必须立即准备开放交通。开放交通就容易造成层间污染,沥青面层被污染后很难彻底清理干净,施工前也无法做到分流交通,往往清扫干净后立即又被污染。层间的污染严重影响了层间粘结质量,削弱了路面结构的整体性,埋下了质量隐患。

1.3 压实度难以保证

在沥青混合料的碾压过程中,碾压温度很重要。只有在沥青混合料的温度较高(基质沥青 145 ℃ 以上,改性沥青 155 ℃ 以上)的情况下进行碾压,才可获得较好的压实度[2]。采用传统双层沥青路面分层摊铺时,由于压实厚度相对较薄(均小于 6 cm),摊铺完后沥青混合料的温度散失较快;且因路面较窄,导致施工作业面小,压路机配置上无法做到全面到位,碾压工作容易滞后,造成沥青混合料压实困难,出现路面残余空隙率大、路面渗水的情况。

1.4 平整度差

路面平整度是路面性能评价的重要指标之一。持久良好的路面平整度可以保证车辆高速行车舒适性,减少轮胎动荷载对路面的破坏以及对车辆的冲击[3]。而路面平整度是从底基层开始各路面结构层平整度的累积反映,所以在整个路面结构层中,下一层路面的平整度直接影响着上一层平整度的好坏。由于国省干线公路改造施工过程中要保证社会车辆的通行,基层施工完后就必须要开放交通,造成基层顶面平整度总体较差。由于下面层 6 cm 的厚度太薄,在调整平整度的过程中,仅能起到轻微提高基层表面平整度的作用,上面层 4 cm 的厚度几乎无法对平整度再进行提高,因此基层的不平整很容易直接反映到沥青面层上。

通常为了保证沥青路面的平整度达到设计要求,顺利通过验收,都会采用增加下面层的铺筑厚度来进行平整度的调整,一般最厚的地方会增加至 10 cm,造成了较大的浪费。

2 单层路面结构的优势

2.1 路面整体性好

采用单层结构可取消粘层,节约成本。采用单层结构一层施工,可避免出现层间离析,层间污染等情况,使传统的两层路面完美统一,提高了路面的整体性,确保沥青路面的使用寿命。

2.2 施工质量

单层沥青路面结构厚度一般为 10 cm,相对较厚,在施工过程中混合料的体积大,温度散失慢,高温下碾压效果好,压实度可以得到保证,同时铺筑厚度刚好达到摊铺机最佳铺筑厚度范围,铺筑的平整度,均匀性也达到机械的最佳水平状态。

随着路面摊铺厚度的增加,基层平整调整的余地增加,沥青路面表面平整度也容易达到规范要求。

2.3 施工周期快

改造工程施工和养护工程施工一样,都是在开放交通的情况下组织施工,而且工期都比较紧张。单层沥青路面因取消了粘层,取消了层间清扫、层间污染处理等工作,同时施工工序减少了一半,所以工期节约了一半以上,有较好的经济效益和社会效益。

2.4 施工成本低

采用单层沥青面层结构成本优势主要体现在以下方面。

1)需要的集料规格简单,容易备料,储料,可以减少料仓、料棚数量,节约成本。

2)试验检测工作简化,试验检测费用减少,质量控制难度降低。

3)施工台班,人员工资,工期均减半,保通工作和保通费用减半。

4)取消了粘层沥青节约了施工成本。

2.5 保通压力小

由于国省干线公路交通组成复杂,平交路口多,交通干扰因素较多,导致施工安全隐患较大。所以施工保通中需要投入的人力和物力较多,安全压力较大。单层路面施工可以将安全保通工作减少一半,缓解了保通压力,减轻了施工对社会交通的影响。

3 单层沥青路面结构与材料设计分析

3.1 单层沥青面层厚度的设计

沥青路面结构厚度设计要求:密集级配沥青混合料(AC)和沥青玛蹄脂碎石混合料(SMA)的结构厚度不宜小于沥青混合料公称最大粒径的 2.5~3 倍。国省干线公路改造中,一般沥青表面层采用 3~4 cm,下面层采用 5~7 cm,总厚度为 8~11 cm。

随着沥青混合料公称最大粒径的减小,沥青用量增加,沥青混合料的回弹模量逐渐增大。路面结构厚度验算时,同等条件下单层结构沥青面层结构厚度与双层沥青路面结构厚度相比可以减薄 1~2 cm。所以采用单层结构式设计厚度为 7~10 cm,具体厚度应根据交通量情况和路面功能需求等对路面结构进行验算后进行确定。

3.2 单层沥青面层混合料类型的设计

沥青路面设计要求表面层应具有平整密实、抗滑耐磨、抗裂耐久的性能;中下面层应具有抗高温抗稳定性,抗剪切疲劳性,密实、低透水的性能。所以国省干线公路改造中,一般沥青路面表面层选用密实型沥青混凝土(AC-13 或 AC-16)和沥青玛蹄脂碎石混合料(SMA-13 或 SMA-16);下面层选用密实型沥青混凝土(AC-20 或 AC-25)。同时设计还要求表面层沥青混合料最大公称粒径不宜大于 16.0 mm,即最大粒径不宜大于 19 mm,所以沥青面层单层结构宜采用密实型沥青混凝土(AC-13、AC-16 和 AC-20)和沥青玛蹄脂碎石混合料(SMA-13、SMA-16 和 SMA-20)。

从工程经验和国内外科研研究成果显示,混合料类型及规格对混合料性能影响情况如下。

1)沥青玛蹄脂碎石混合料(SMA)的抗滑性、耐磨性、高温稳定性、抗疲劳性等功能性和路用性能都要优于连续级配沥青混凝土(AC)。

2)细粒式沥青混合料的高温稳定性要优于粗粒式的沥青混合料,如 AC-16 的车辙动稳定度要大于 AC-20 的车辙动稳定度。

3)细粒式混合料的沥青胶结料比粗粒式沥青混合料多,所以细粒式混合料的抗疲劳性能要优于粗粒式沥青混合料。

4)细粒式混合料的均匀性相对较好,施工密实性较好,所以抗水损坏性能好、低温抗裂性能也好。

5)粗粒式沥青混合料的抗滑性能要优于细粒式样沥青混合料。

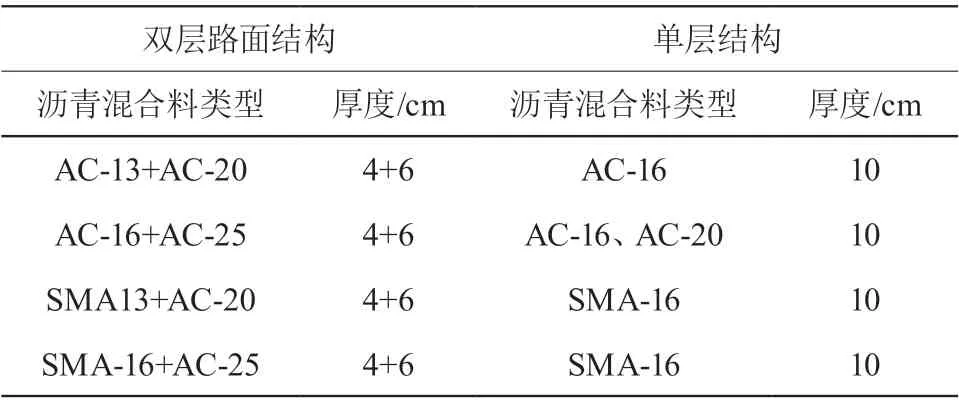

3.3 单层沥青面层厚度及混合料类型选择

综合考虑沥青面层的功能需求、结构厚度、经济性等指标,单层结构厚度沥青面层最大公称粒径不小宜13.2 mm,也不宜大于 16 mm;沥青混合料的类型可根据工程需求结合各类混合料的特点进行选择。单层路面与双层路面结构厚度及材料的对应关系如表 1 所示。

表1 双层结构和单层结构混合料对应关系表

4 单层沥青路面施工技术分析

4.1 单层沥青路面摊铺

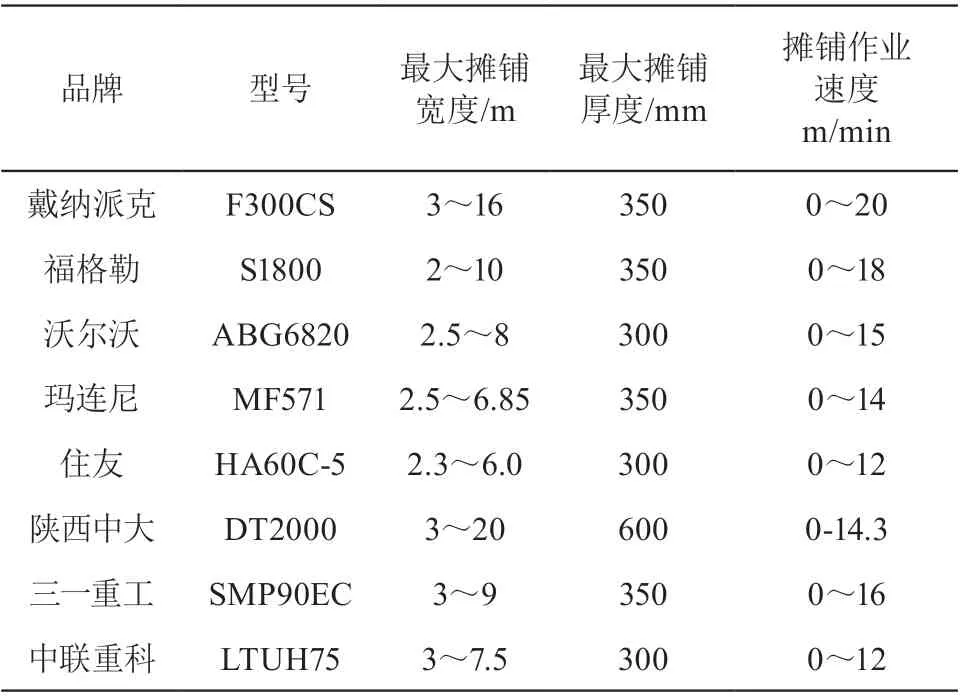

目前市场上,常用沥青混合料摊铺机的可摊铺厚度都在 300 mm 以上,摊铺厚度低于 100 mm 时因厚度没有达到摊铺机最佳铺筑厚度范围(1/3~2/3),摊铺机不能发挥最佳水平,所以在摊铺时厚度和平整度的偏差相对较大,而单层沥青路面厚度(10 cm)刚好满足摊铺机的最佳铺筑厚度。

目前,国外进口的摊铺设备如沃尔沃、戴那派克、福格勒等摊铺设备摊铺的最小宽度都小于 3.75 m,摊铺速度为 0~5 km/h,料斗容量为 7.1~15 t,最大摊铺厚度为 350 mm。很多国产摊铺设备摊铺宽度最小3 m,摊铺速度为 0~3.6 km/h,料斗容量为 11~14 t,最大摊铺厚度为 300 mm,如徐工、三一重工、陕西中大、中联重科等摊铺机也可满足国省干线沥青路面半幅单层(3.75~6 m)施工的需求。目前常用的摊铺机一览表如表 2 所示。

表2 常用摊铺机一览表

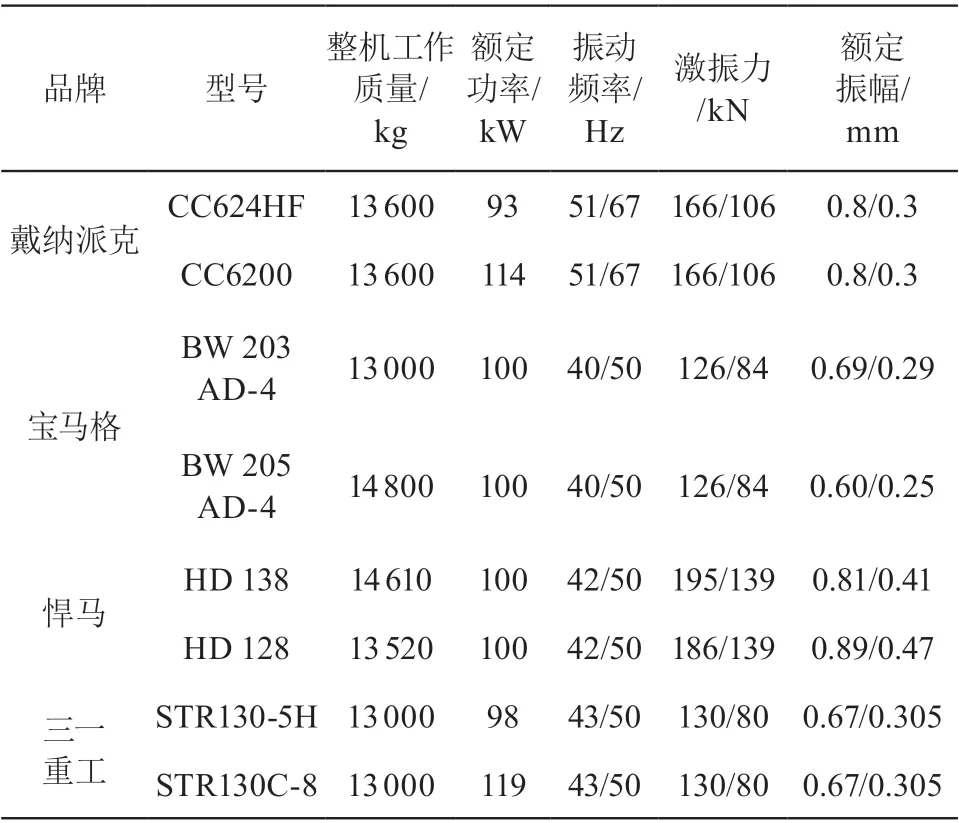

4.2 单层沥青路面压实

目前,市场上的双钢轮压路机,不管是进口的还是国产的自重均达到 13 t 及以上,加水后最重可以接近 15 t,激振力达 120 kN 以上,完全能够压实 10 cm 的沥青混凝土,所以单层沥青路面在温度保证的情况下很容易获得足够的压实度。市场上常见的双钢轮压路机如表 3 所示。

表3 常用双钢轮压路机一览表(13 t 以上)

在国省干线公路改造工程中,因为路面宽度较窄,沥青路面的施工工作面受限,压路机的配置多为 1 台双钢轮压路机和 1 台轮胎压路机。双钢轮压路机负责振动压密,轮胎压路机负责搓揉,使沥青混合料中的骨料紧密排列,达到密实的效果。

目前市场常用轮胎压路机,不管是进口的还是国产的均有自重 26 t 以上的压路机。在采用 10 cm 单层路面结构后,轮胎压路机的搓揉效果会更加理想,路面的压实度和密实性会得到改善。

5 单层沥青路面施工经济效益和社会效益分析

5.1 施工组织

1)施工工期。沥青路面的施工对自然天气、气候要求较高,雨天不能施工,低温环境不能施工,所以全年适合沥青路面施工的时间很有限。而路基的施工不可预见的影响因素也很多,一般路基工程都不能按工期完成,导致路面工期被严重压缩,路面施工都存在赶工期的情况,施工质量难以保证。与双层沥青路面施工相比单层沥青路面施工的工期可以缩短一半,即使在工期很紧张的情况下沥青路面也可以按质按量地完成。

2)机械台班。沥青路面施工是一个机械化程度较高的工作,现场用到的施工机械品种较多,且价格较高,导致沥青路面施工的机械台班费很高。现场主要使用到的施工机械为:摊铺机、双钢轮压路机、轮胎压路机、沥青洒布车等机械。一套路面施工机械每月台班费约为 25~30 万元。单层沥青面层施工,减少了一层沥青面层的施工工序,工期缩短了一半,施工机械台班减少了一半。

3)人工。随着工序的简化,辅助工人工作也减少了一半,从而人工费用也减少了一半。人工减少后,施工现场工人安全隐患也降低了。同时现场保通人员的工作也减少了一半,从而保通人员的费用也减少了一半。

5.2 施工材料

1)采用单层沥青路面结构,可以取消粘层。设计要求层间粘层沥青可以采用乳化沥青或热沥青,洒布量一般为 0.3~0.6 kg/m2。在国省干线改造工程中还要考虑污染的影响,所以实际洒布量应结合现场污染情况而定,一般用量都在 0.6~0.8 kg/m2。在粘层沥青洒布前,还需要对路面进行全面清扫,部分污染严重路段还要考虑采用高压水枪冲洗。根据市场沥青价格和人工费用计算,取消粘层沥青后,成本可节约 5 元/m2。

2)采用混合料类型为 AC-16 沥青混合料单层路面与传统双层结构 AC-13+AC-20 相比,沥青用量一致,材料性能基本一致,不增加成本;与传统双层结构 AC16+AC25 相比,沥青用量增加 0.4 %,沥青混合料性能得到提高,沥青成本增加 0.39 元/m2。

3)从以上两方面看,单层沥青路面结构材料成本增加费用为 -5~-4.61 元/m2,由此说明在采用单层结构后,不仅材料成本可节约 4.61~5 元/m2,同时沥青路面的路用性能还可以保证。

5.3 长期效益

在“十二五”“十三五”期间进行的大部分国道改造,在结构设计及材料设计时大都为限额设计,所以没有充分考虑到现场交通环境的要求进行针对性设计,加之施工环节上受沿线交通环境影响较大,使双层沥青路面施工的弊端突出,致使路面施工质量总体水平不高,导致部分路段在通车 2 年后就逐渐发生早期损害,不仅造成了经济损失,还对社会造成了不良的影响。从单层沥青路面结构特点和施工优势看,其能够确保路面的设计使用寿命,避免过早投入养护经费;确保路面的服务功能,提高了驾驶舒适度,从长远来看有着很好的经济和社会效益,主要体现在以下几个方面。

1)采用单层沥青路面结构,一次摊铺,一次成型,不存在层间粘结问题,提高了沥青路面的整体性,避免路面出现层间分离,削弱了路面抗剪切能力,导致过早出现剪切疲劳破坏,从而延长了路面的使用寿命。

2)提高了压实度,减少了路面残余空隙,避免出现压密车辙病害;避免路面出现透水,对路面及路基造成危害,保证了路面的耐久性。

3)提高了平整度,确保了路面的服务功能,提供了较好的行车环境,提高了行车舒适性,降低了安全隐患。

6 结语

通过分析单层沥青路面结构的特点和施工优势可知,在路面大修、养护和改造工程中采用单层沥青路面结构,既可以保证施工质量,同时还有较好的经济效益和社会效益,因此,研究适宜于公路路面养护的技术有着重要的意义。Q