亿欣煤业顶板淋水巷道围岩控制技术应用研究

关 欣

(晋能控股煤业集团 晋城煤炭事业部,山西 晋城 048000)

1 工程概况

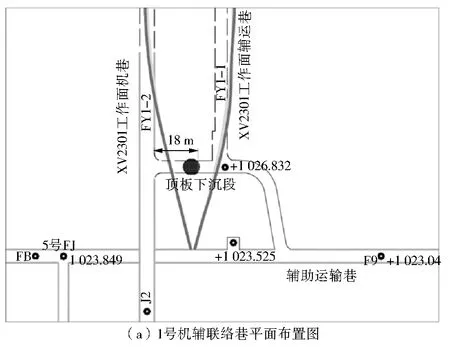

晋煤集团晋圣亿欣煤业15号煤层厚度为2.58~3.6 m,平均厚度2.82 m,煤层稳定程度为较稳定,由煤层底板向上依次为1.07 m煤,0.45 m夹矸,1.3 m煤,变异系数为30%,煤的容重为1.51 t/m3,普氏硬度f=2~4,可采指数为1,对回采无影响,煤层倾角为2~10°,平均4°.上覆K2石灰岩层间裂隙水采后下渗,现矿井涌水量为60 m3/h,预计回采期间最大涌水量为250 m3/h,正常涌水量为60~80 m3/h.XV2301工作面为十五号煤层、位于十五号煤二盘区,工作面标高:最低864 m,最高936 m.XV2301工作面机辅1号联络巷沿15号煤层顶板掘进,前期在辅助运输巷顶板施工两个长距离定向钻孔,巷道采用传统的锚网索支护,淋水量约10 m3/h,巷道掘进约5 m时顶板出现明显的下沉,巷道具体布置情况及原支护方案见图1,为有效控制巷道围岩展开相关研究。

图1 1号机辅联络巷平面布置图及支护断面(mm)

2 巷道围岩及支护条件实测

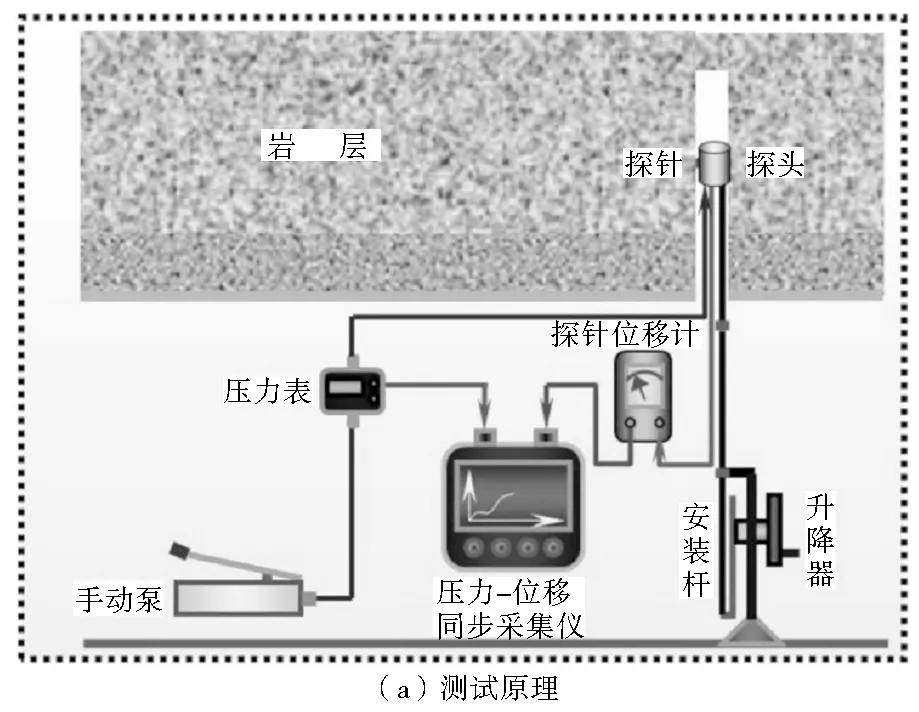

2.1 围岩强度原位测试

为掌握XV2301工作面机辅1号联络巷围岩强度特征,在巷道附近采用钻孔触探法进行原位实测,装置名称为WQCZ-56型强度测试装置,该方法是通过对巷道围岩进行钻孔,然后将探针送入孔内,探针在孔内的深度通过位移指示仪,手摇泵压力表显示的最高压力读数即为该深度孔壁岩层的临界强度,其原理如图2(a)所示,该方法能够解决取样难、岩样加工耗时长的问题[1-2],并且可测量不同深度煤岩体的强度,测试孔布置在巷道顶板,整理得到顶板岩层强度随深度的变化规律如图2(b)所示,由测试结果可以看出,顶板岩层深度2.0 m以下的浅部岩层强度较低,强度在5.85~14.93 MPa之间,平均强度为6.55 MPa,深度为2.0~5.8 m范围内的岩层强度为14.75~19.49 MPa之间,平均强度为16.68 MPa,由此表明,顶板浅部岩层破碎严重、强度低,顶板岩层整体强度均小于20 MPa,属于软弱岩层。同样对两帮煤体进行实测,得到15号煤平均强度为9.3 MPa,XV2301工作面机辅1号联络巷属于典型的软岩巷道。

图2 围岩强度测试原理及结果

2.2 围岩岩性成分分析

采用X衍射技术对顶板岩层成分进行分析判断,结果表明15号煤层顶板泥岩中粘土类矿物含量达到39.89%,且粘土矿物中蒙脱石含量达47%,蒙脱石是一种强膨胀性矿物,遇水后体积可膨胀至数倍甚至十几倍[3],此类矿物含量越高,岩石遇水软化、崩解的现象越明显,强度降低越显著,15号煤层顶板岩层内粘土矿物总体含量较高,巷道顶板遇水软化,是导致巷道支护困难的重要原因。

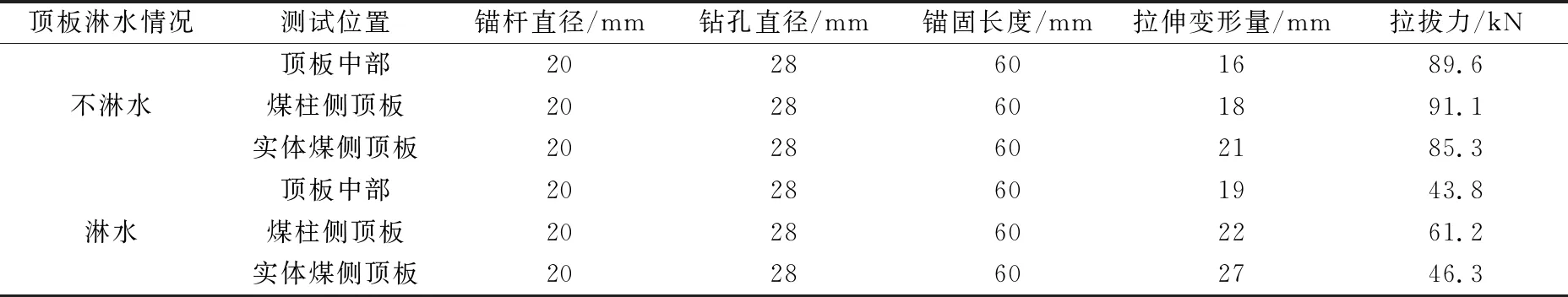

2.3 锚杆支护性能测试

XV2301工作面机辅1号联络巷顶板支护主要依赖顶板锚杆、锚索,通过对锚杆施加高预紧力来提高顶板岩层的抗变形能力[4],为探究巷道顶板岩层变形破坏原因,掌握锚杆支护性能尤为重要,在井下进行拉拔试验来测试顶板锚杆的性能,通过对比分析顶板淋水区域、非淋水区域顶板锚杆载荷的差异,判定顶板岩层的可锚性。拉拔试验测试点设置在XV2301工作面机巷内,测试加结果见表1.

表1 顶板锚杆拉拔试验测试结果

根据表1所示顶板锚杆拉拔试验结果可以看出,巷道顶板不淋水的情况下,顶板锚杆平均锚固力约为86.7 kN,当锚固力不小于60 kN视为合格,顶板不淋水情况下所有锚杆均合格,说明顶板岩层可锚性良好。顶板淋水区域锚杆拉拔测试结果表明,测试的3根锚杆中,仅1根锚杆锚固力大于60 kN,锚固力平均值为50.4 kN,锚杆锚固力仅为不含水围岩的58.13%,说明顶板岩层内的水不仅削弱其自身强度,且对锚杆的锚固性造成很大的影响,使顶板锚杆的支护效果显著减弱。

3 巷道围岩破坏原因及支护对策

根据现场勘察、测试结果,15号煤层及顶板岩层内裂隙发育、强度低,顶板泥岩中黏土类矿物占比过高,顶板岩层遇水后膨胀、软化现象明显,且顶板锚杆锚固力显著减小,导致巷道围岩整体稳定性差,造成井下巷道变形和破坏。针对顶板淋水区域巷道变形破坏原因,原有支护系统存在以下缺点:①支护强度不足;原有支护顶板及两帮锚杆锚固效果差,支护强度低,无法控制围岩的遇水膨胀、软化、崩解破坏等现象;②顶板锚杆作用未全部发挥;淋水区域顶板的可锚性差,锚杆可承受载荷很小。通过上述分析,认为对于深部软岩巷道应采取“增大护表面积、注浆加固、全长高应力锚固”等措施,据此设计XV2301工作面1号机辅联巷采用“机械锚固注浆锚杆+架棚+喷浆”联合支护技术。

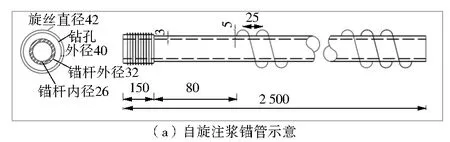

结合上文研究结果,顶板淋水区域锚杆的锚固力仅为非淋水区域的58.13%,可锚性差,顶板岩层整体强度较低,因此设计顶板锚杆采用自旋注浆锚管,其具体形式见图3(a),锚管外径42 mm,内径26 mm,总长2 500 mm,钻孔直径40 mm,自旋锚杆安装完成后,架设25U型钢筋棚,排距900 mm,然后进行表面喷浆封闭作业,喷层厚度约为100 mm,材料为C15混凝土,自旋注浆锚杆采用水泥水玻璃双浆液,压力控制在3~5 MPa,锚杆端头处配备W型钢护板增大护表面积,每根锚杆采用两支ZK2360型树脂药卷加长锚固,XV2301工作面1号机辅联巷支护见图3.

图3 XV2301工作面1号机辅联巷支护详情(mm)

4 应用效果分析

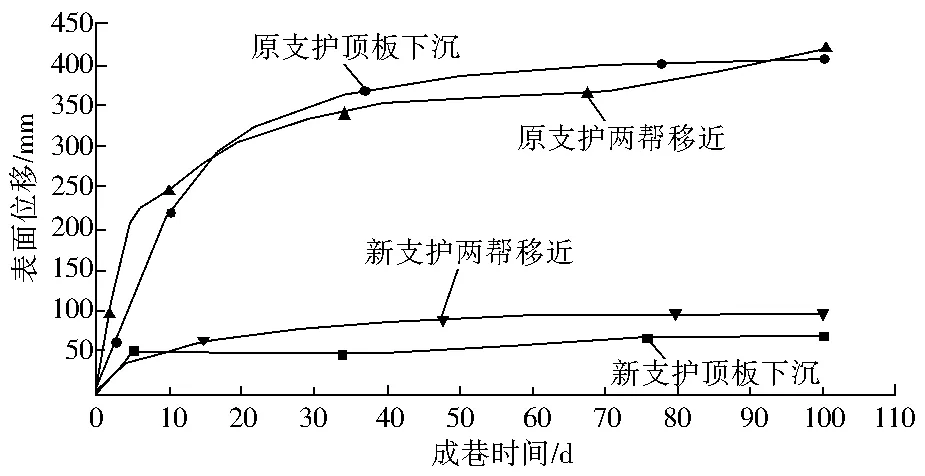

亿欣煤业XV2301工作面1号机辅联巷采用上述支护方案恢复掘进后,在巷道中段设置表面位移监测站,定期监测顶板下沉量及两帮移近量,得到原支护方案及新支护方案条件下表面变形随时间的变化规律。由图4可知,原支护方案条件下,成巷20 d内,顶板下沉量及两帮移近量迅速增大,分别达到278 mm、282 mm,且之后表面变形量仍缓慢增大,成巷60 d后顶板下沉量达423 mm,两帮移近量达438 mm,围岩变形较严重。新支护方案条件下,成巷约20 d后,巷道表面变形量基本稳定,成巷60 d后,顶板下沉58 mm,两帮移近71 mm,围岩整体稳定,相对于原支护方案分别下降86.3%、83.8%,支护效果显著改善,有效控制了巷道围岩的失稳破坏。

图4 1号机辅联巷表面变形规律

5 结 语

1) 通过地质力学测试表明,XV2301工作面1号机辅联巷顶板岩层主要为泥岩,平均强度为16.68 MPa,15号煤平均强度9.3 MPa,巷道围岩属于典型的软弱岩层。

2) 通过X射线衍射、锚杆拉拔试验表明,巷道顶板岩层内粘土类矿物含量较高,此类岩层遇水膨胀软化现象显著,淋水区域顶板锚杆锚固力仅为非淋水区域的58.13%,顶板可锚性差。

3) 结合巷道围岩地质条件,设计采用“机械锚固注浆锚杆+架棚+喷浆”联合支护方案,方案实施后,相较于原支护方案巷道表面变形量减小80%以上,支护效果良好。