磁化焙烧过程中磁性转化率对磁选影响规律研究

王 帅 孙永升 韩跃新 李艳军 高 鹏

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819;3.中钢集团马鞍山矿山研究总院股份有限公司,安徽 马鞍山 243000)

作为世界钢铁生产和消费中心,中国每年消耗大量的铁矿石。近年来受国际形势影响,进口铁矿石价格居高不下,提高国内难选铁矿石的开发利用水平迫在眉睫[1-4]。研究表明,悬浮磁化焙烧技术是处理难选铁矿石最有效的技术之一[5-8],该技术通过磁化焙烧将弱磁性铁矿物转化为强磁性铁矿物,再经磁选与杂质矿物分离[9-10]。

实际生产过程中,由于铁矿石性质复杂、现场技术条件不足,矿石中赤铁矿的磁化率难以满足要求,从而导致后续磁选回收率偏低。PARSONAGE[11]指出,赤铁矿表面覆盖质量分数为0.01%~0.1%的磁铁矿,即可通过磁选与石英等脉石矿物分离。吕超等[12]和伍喜庆等[13]均采用空气氧化法,通过添加Fe2+及氨水实现了磁化赤铁矿表面的目的,矿物磁选回收率大幅提高。以上研究表明,赤铁矿的磁性转化率是影响后续磁选指标优劣的关键性因素,而目前悬浮磁化焙烧工艺更多地关注工艺参数优化。为此,本研究以赤铁矿石为对象,采用磁化焙烧—磁选工艺,从磁化率角度分析焙烧温度、CO浓度和焙烧时间等条件对磁选指标的影响规律。

1 试验原料与方法

1.1 试验原料

试验原料为天然块状赤铁矿,经破碎、研磨、筛分得到粒度为74~150μm的待试验样品。试样化学成分及铁物相分析结果分别见表1、表2,XRD分析结果见图1。

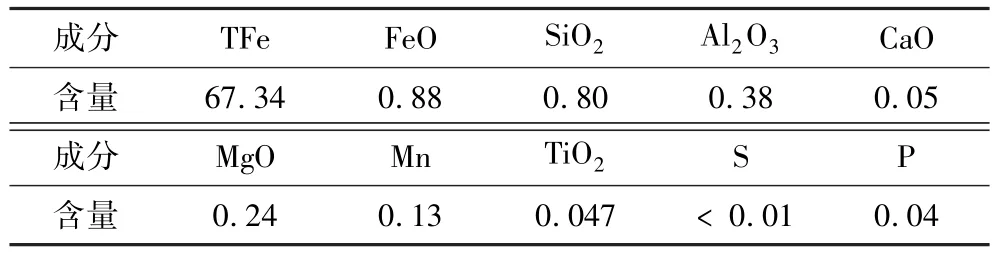

表1 试样化学成分分析结果Table 1 Analysis result of chemical composition for the sample %

表2 试样铁物相分析结果Table 2 Analysis results of the iron phase for the sample %

图1 试样XRD图谱Fig.1 XRD pattern of the sample

由表1及表2可知:试样TFe品位为67.34%,铁主要以赤铁矿的形式存在,分布率为97.74%,有害元素S、P的含量较少。由图1可知:试样中主要矿物为赤铁矿,图谱中未见明显脉石矿物衍射峰。综上,样品纯度较高,满足试验要求。

1.2 试验方法

本文采用悬浮磁化焙烧系统(图2)进行焙烧试验。焙烧试验开始前,先将焙烧炉加热至预设温度。准确称取15 g赤铁矿样品(74~150μm),将矿样置于石英管内多孔石英板上,连接尾气处理装置后通入保护气(N2),待系统内空气排尽后,将石英管放入焙烧炉内,通入还原气(CO)后开始计时,到达预设焙烧时间后停止通入CO,继续通入N2,待焙烧产物冷却至室温后取出。对焙烧产物进行化学成分分析,以焙烧产物中TFe品位、FeO含量和赤铁矿转化率α表征焙烧效果。然后取一定质量的焙烧产物,在背景磁感应强度0.1 T、磁选时间5 min的条件下进行磁选试验(不经过磨矿流程),测定磁选精矿产品中TFe含量并计算磁选回收率。

图2 悬浮磁化焙烧试验系统示意Fig.2 Diagram of fluidized magnetization roasting experiment system

赤铁矿转化率α的计算公式如下:

采用振动样品磁强计(VSM)对焙烧产品进行磁性分析,通过饱和磁化强度的大小表征产物的磁性强弱;使用X射线衍射仪对焙烧产品进行物相分析,探究焙烧过程中试样的物相变化过程;利用偏光显微镜对不同焙烧时间产物的抛光截面进行观察,分析焙烧过程中磁铁矿的形成及生长过程。

2 试验结果与分析

2.1 焙烧温度的影响

焙烧温度是影响赤铁矿还原过程的关键因素,在总气体流量500 mL/min、焙烧时间12 min、CO 浓度20%的条件下,考察焙烧温度对焙烧产物及磁选回收率的影响,结果见图3。

由图3可知:随着焙烧温度的升高,焙烧产物中FeO含量随之上升,磁性转化率及磁选回收率先升高后下降;焙烧产物TFe品位均超过70%,上升趋势不明显。当焙烧温度由500℃升高至550℃时,焙烧产物中FeO含量由28.42%升高至29.05%,磁性转化率由97.70%升高至99.80%,表明样品在此过程中未发生过还原反应;磁选回收率小幅升高(由99.24%升高到99.67%)。当温度达到575℃时,焙烧产物中FeO含量升高至31.17%,磁性转化率降低至96.58%,且进一步升高焙烧温度,磁性转化率降低,表明样品发生过还原反应。随着焙烧产物中磁性转化率降低,焙烧产物的磁选回收率降低,表明样品发生过还原反应,磁铁矿进一步还原为FeO,产物磁性降低,从而影响了后续的磁选回收率。综合考虑,适宜的焙烧温度为550℃。

图3 焙烧温度对焙烧产物及磁选回收率的影响Fig.3 Effect of roasting temperature on roasted products and magnetic separation recovery rate

2.2 CO浓度的影响

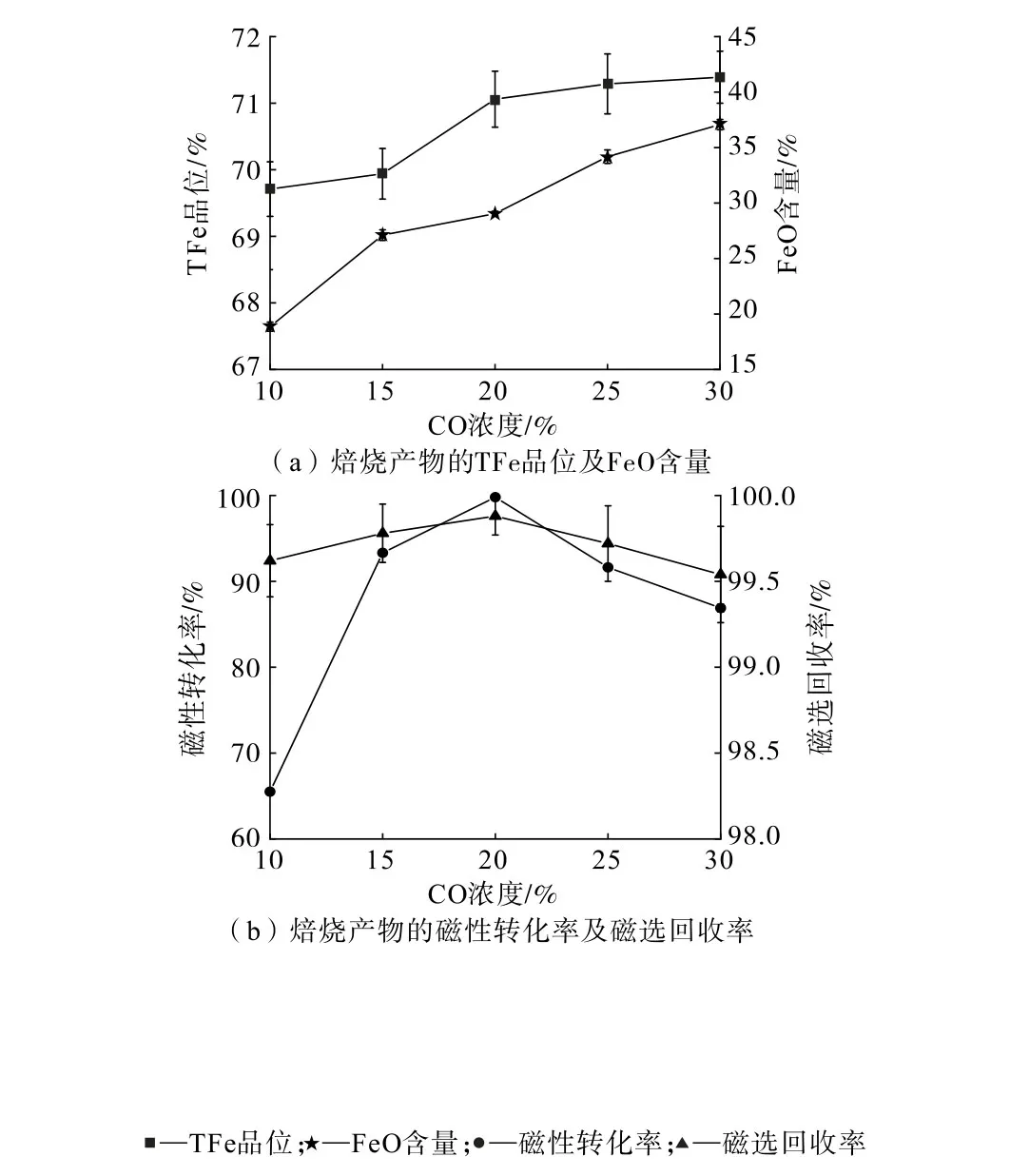

在焙烧温度550℃、总气体流量500 mL/min、焙烧时间12min的条件下,考察CO浓度对焙烧产物及磁选回收率的影响,结果见图4。

图4 CO浓度对焙烧产物及磁选回收率的影响Fig.4 Effect of CO concentration on roasted products and magnetic separation recovery rate

由图4可知:随着CO浓度的增加,焙烧产物中TFe品位和FeO含量随之增长,磁性转化率先升高后下降。CO浓度由10%增加至20%时,焙烧产物中FeO含量由18.86%升高至29.05%,磁性转化率由65.51%升高到99.80%,表明此时样品未发生过还原反应。继续增加CO浓度,焙烧产物磁性转化率逐渐降低,磁选回收率也略微降低。这可能是因为石英管内热量堆积导致部分位置温度过高,加之CO浓度较高,导致过还原现象发生。综合考虑,适宜的CO浓度为20%。

2.3 焙烧时间的影响

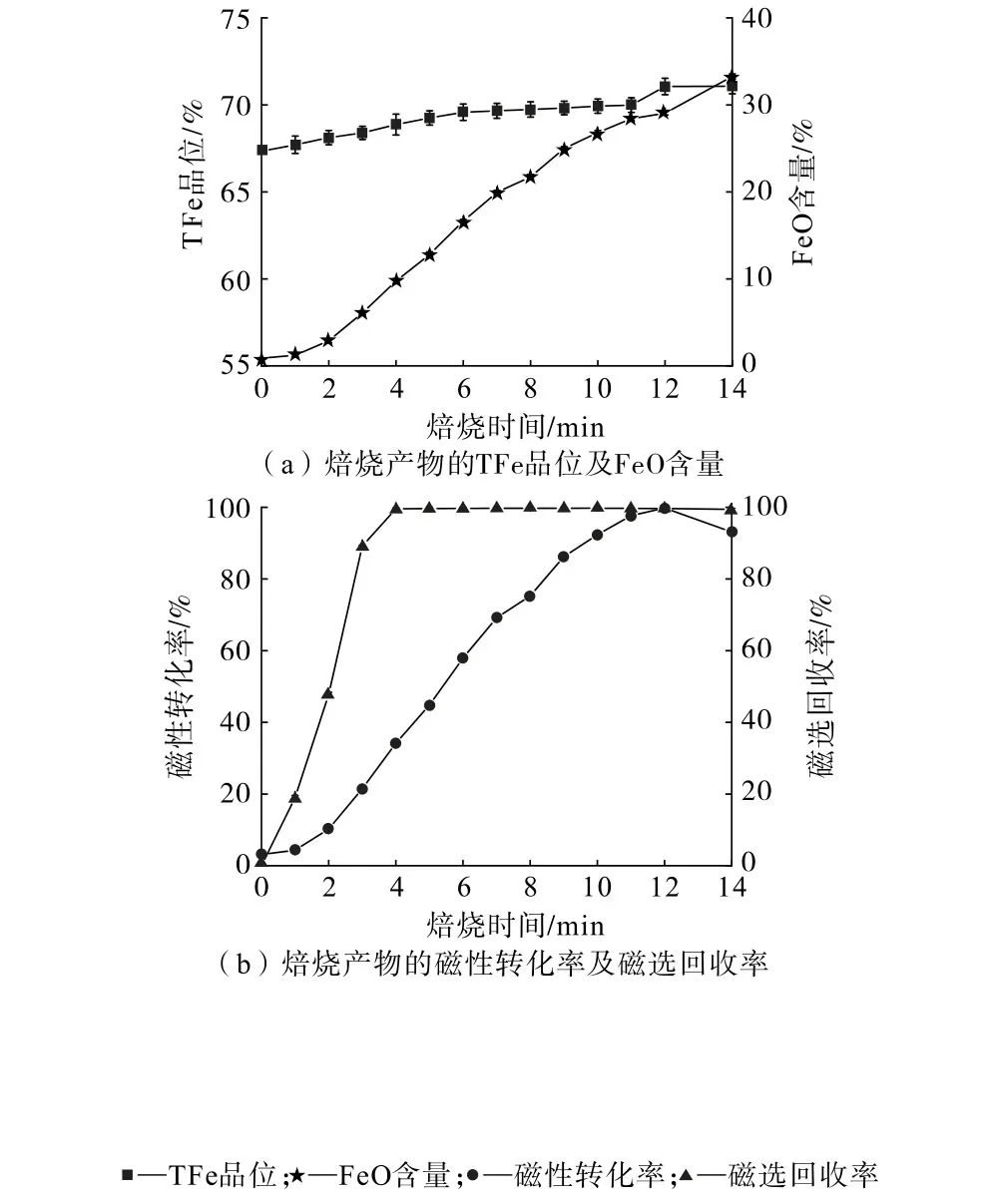

在焙烧温度550℃、总气体流量500mL/min、CO浓度20%的条件下,考察焙烧时间对焙烧产物及磁选回收率的影响,结果见图5。

图5 焙烧时间对焙烧产物及磁选回收率的影响Fig.5 Effect of roasting time on roasted products and magnetic separation recovery rate

由图5可知:随着焙烧时间的增加,焙烧产物的TFe品位和FeO含量逐渐升高,磁性转化率先升高后降低。当焙烧时间从0min延长至12min时,焙烧产物的FeO含量由0.88%增加至29.05%,磁性转化率由0升高至99.80%,接近理论转化率100%,整个过程没有下降趋势,表明样品未发生过还原反应;继续延长焙烧时间至14min,焙烧产物的磁性转化率降低至93.12%,这可能是因为焙烧时间过长导致石英管内部分位置热量堆积使实际焙烧温度超过550℃,导致样品出现过还原现象。

由磁性转化率与磁选回收率关系图可以看出,焙烧产物中磁性转化率为32.99%时,磁选回收率达到99.58%,接近100%。继续增加焙烧时间,磁性转化率逐渐升高,磁选回收率无明显变化,表明74~150 μm粒级赤铁矿向磁铁矿的转化率达到32.99%时就可以得到较优的磁选指标,无需将赤铁矿完全还原为磁铁矿。综合考虑,适宜的磁化焙烧时间为4 min。

2.4 焙烧产物磁性及物相分析

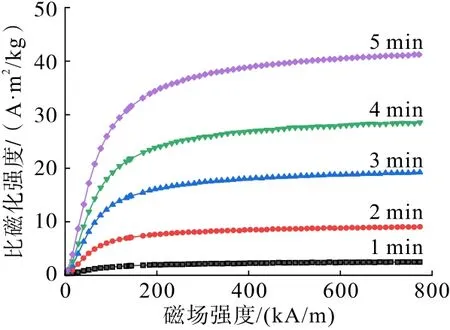

在焙烧温度550℃、总气体流量500mL/min、CO浓度20%的条件对试样进行焙烧试验,采用振动样品磁强计(VSM)和X射线衍射仪分别对焙烧1、2、3、4和5 min的焙烧产物进行磁性和物相分析,结果分别见图6、图7。

图6 不同焙烧时间下焙烧产物的磁化曲线Fig.6 Magnetization curves of roasted product at different roasted time

图7 不同焙烧时间下焙烧产物的XRD图谱Fig.7 XRD patterns for roasted product at different roasted time

由图6可知:1~3 min焙烧产物的饱和磁化强度较低,故此时焙烧产物的磁选回收率较低;当焙烧时间增加至4 min时,焙烧产物的饱和磁化强度为28.54 Am2/kg;随着焙烧时间的延长,焙烧产物的饱和磁化强度继续增加,表明4 min焙烧产物的磁性并未达到最大值。结合前文磁选结果可知,焙烧时间4 min时,焙烧产物的磁选回收率为99.58%,说明赤铁矿焙烧产物的饱和磁化强度达到28.54 Am2/kg即可使用弱磁选进行回收。

由图7可知:焙烧产物中主要成分为赤铁矿和磁铁矿,随着焙烧时间的增加,赤铁矿衍射峰不断减弱,数量逐渐减少;与此同时磁铁矿的衍射峰不断增强,数量也逐渐增加,说明在此过程中赤铁矿逐渐被还原为磁铁矿。由磁选结果可知,赤铁矿在焙烧时间为4 min时,焙烧产物回收率达到较优值,XRD分析结果显示,此时焙烧产物中同时存在赤铁矿和磁铁矿的衍射峰,说明此时赤铁矿并未完全被还原为磁铁矿。

2.5 焙烧样品偏光显微镜分析

不同焙烧时间下焙烧产物的抛光截面显微照片如图8所示。

图8 焙烧产物抛光截面的显微照片Fig.8 Photomicrograph of the polished cross-section of the roasted product

从图8可以看出:赤铁矿在磁化焙烧过程中,磁铁矿首先在赤铁矿颗粒边缘及裂隙处生成,后由颗粒表面向内部生长;随着焙烧时间延长,磁铁矿厚度逐渐增加,同时整个颗粒的磁性逐渐增强;结合磁选结果可知:焙烧产物赤铁矿转化率达到32.99%,焙烧产物的饱和磁化强度达到28.54 Am2/kg,即可获得较优的磁选效果。

3 结 论

(1)针对本研究试样,适宜的焙烧条件为:总气体流量500 mL/min、焙烧温度550℃、CO浓度20%、焙烧时间4 min。在此条件下,焙烧产物磁性转化率为32.99%,饱和磁化强度为28.54 Am2/kg,磁选回收率达到99.58%。

(2)磁铁矿首先在赤铁矿颗粒边缘和裂缝处生成,后由颗粒表面向内部生长,随着焙烧时间的延长,新生磁铁矿厚度逐渐增加。4 min焙烧产物中赤铁矿未完全还原为磁铁矿,磁性也未达到最佳值,磁选过程已取得了优异的磁选指标。因此,在实际生产过程中,可以在保证回收率的前提下,适当减少焙烧时长,以实现节能环保的目的。