钛磁铁矿直接还原—磁选钛铁分离主要影响因素探析

高恩霞 房青松 耿 超 蒋 曼 孙体昌

(1.山东理工大学资源与环境工程学院,山东 淄博 255049;2.威海鑫山集团有限公司,山东 威海 264500;3.中国消防救援学院,北京 102202;4.北京科技大学土木与资源工程学院,北京 100083)

钛磁铁矿矿物相复杂,是由磁铁矿、钛铁晶石、镁铝尖晶石及少量钛铁矿片晶组成的固溶体,成分为,其中0 由于钛磁铁矿具有特殊的钛、铁类质同象结构,无论是岩矿还是砂矿,采用常规的选矿工艺(磁选、重选、浮选及其联合工艺)仅得到铁品位40%~61%、TiO2品位8%~15%的钛磁铁矿精矿[4-8]。此类精矿作为高炉炼铁原料时,由于钛含量高,冶炼时易生成高熔点的碳化钛和氮化钛,不利于渣铁排出,导致冶炼困难;此外,冶炼时形成的含钛高炉渣杂质多且钛物相稳定,后续提钛工艺复杂、成本高,难以有效利用。近年来,研究发现直接还原—磁选工艺处理钛磁铁矿可有效实现钛铁分离,即通过直接还原将铁矿物还原为金属铁,且金属铁颗粒在高温下迁移长大,经磨矿—磁选得到铁品位90%以上、铁回收率85%以上、TiO2品位小于1%的直接还原铁(DRI)和TiO2品位30%~40%的富钛产品[9]。该工艺所得DRI可以作为电炉炼钢的原料,而富钛产品可作为提钛原料,具有广阔的应用前景。因此,国内外学者对钛磁铁矿直接还原—磁选工艺和机理开展了大量试验研究,结果表明:该工艺过程中影响钛铁分离的主要因素包括焙烧方式、还原条件和磨选条件。而目前缺乏对钛磁铁矿直接还原工艺影响因素系统梳理的相关文献资料。因此,本文基于前期的研究工作以及文献调研,对钛磁铁矿直接还原—磁选过程中的主要影响因素进行分析总结,阐明不同影响因素的影响特点及机理。 在钛磁铁矿直接还原—磁选工艺过程中,最主要的目的是通过直接还原过程,尽可能地实现钛磁铁矿中含铁矿物还原为金属铁,含钛矿物还原为含钛更高的物质,然后通过磨矿—磁选实现钛和铁的有效分离。因此,在探讨钛磁铁矿直接还原—磁选工艺中直接还原过程的影响因素之前,必须明确钛磁铁矿的直接还原历程,确定钛磁铁矿在直接还原过程中发生的反应类型及各中间产物是钛磁铁矿直接还原过程影响因素研究的关键。 近年来,有学者研究了不同条件下钛磁铁矿直接还原历程,包括焙烧方式、还原剂种类(H2、H2-H2O、CO2-CO、H2-H2O-CO2-CO等气体还原剂,煤、焦炭、石墨等固体还原剂)、还原温度和还原时间等[10-16]。结果表明,在钛磁铁矿直接还原过程中,铁氧化物的还原比钛氧化物的还原更容易进行,还原难易程度按如下顺序递增:Fe2O3→Fe2TiO5→Fe3O4→FeO→Fe2TiO4→Fe2TiO3→FeTi2O5,且铁氧化物和钛铁矿物的还原过程是按照2条途径逐级进行还原的,其中铁氧化物的还原过程为Fe2O3→Fe3O4→FeO→Fe,钛铁矿物的还原过程为 Fe2TiO5→Fe2TiO4→FeTiO3→FeTi2O5。在钛铁矿物的还原过程中,Fe2TiO5→Fe2TiO4阶段极易还原,而其他过程则需在浮氏体还原为金属铁后才能进行[15-16]。在实际的钛磁铁矿(Fe2.75Ti0.25O4)煤基直接还原过程中,主要发生的反应如下: 在煤基直接还原过程中,钛磁铁矿中的铁首先被还原得到铁板钛矿(Fe2TiO5)和浮氏体(FeO)(反应(1)),浮氏体在还原气氛下极易被还原为单质铁(Fe)(反应(2)),而铁板钛矿极易被还原为钛铁尖晶石(Fe2TiO4)(反应(3));钛铁尖晶石中的铁被还原得到钛铁矿(FeTiO3)和单质铁(反应(4));此时体系中的钛铁矿一部分被还原为亚铁板钛矿(FeTi2O5)和单质铁(反应(6)),另一部分与新生成的浮氏体发生“钛铁晶石化”,得到钛铁尖晶石(反应(5));亚铁板钛矿则逐渐被还原为Ti2O3和单质铁(反应(7))。综上,钛磁铁矿还原历程如图1所示。当钛磁铁矿通过直接还原过程将钛、铁矿物还原后,通过磨矿—磁选,可以实现钛和铁的有效分离,查阅相关文献可知,采用该工艺可得到铁品位>90%、铁回收率>90%、TiO2品位<1%的还原铁和TiO2品位>45%、TiO2回收率>90%的富钛产品。 图1 钛磁铁矿的还原历程Fig.1 Reduction process of titanomagnetite 通过以上分析可以发现,采用直接还原—磁选工艺可以在一定程度上实现钛铁分离。在该工艺过程中,焙烧方式、还原条件均对钛磁铁矿的还原过程有影响,磨选条件也对还原之后的金属铁和钛矿物的分离过程有影响,上述影响因素均可直接影响钛铁分离效果,因此本文主要分析焙烧方式、还原条件和磨选条件对钛铁分离的影响。 直接还原工艺作为一种非高炉炼铁技术,按照主体能源的不同分为气基直接还原、煤基直接还原和电热直接还原三大类。其中气基直接还原主要以天然气为还原气,其发展受气源和地区影响较大,有一定的局限性,电热直接还原需消耗大量电力,已基本停用,目前最常用的是煤基直接还原[17]。在钛磁铁矿直接还原—磁选工艺中,煤基直接还原常用的焙烧方式有2种,分别为内配法和包埋法,其工艺流程对比如图2所示。 图2 内配法和包埋法直接还原—磁选工艺流程对比Fig.2 Comparison of direct reduction and magnetic separation process by blending and embedding methods 在内配法直接还原—磁选工艺中,可用粉矿或球团进行焙烧(图2(a)),其中粉矿工艺较简单,将钛磁铁矿、还原剂和添加剂(需要时)混合均匀后放入石墨-黏土坩埚中即可;球团焙烧时需先制备球团,然后将球团放入石墨-黏土坩埚中进行焙烧。球团制备时,将钛磁铁矿、还原剂、粘结剂、添加剂(需要时)混合均匀后加入5%~10%的水再混匀,放入模具中压制成型,经2~3 d自然晾干后即可得到球团并用于焙烧。在直接还原过程中,为保证还原气氛,一般会在粉矿混合物/球团表面覆盖一定质量的表面煤。待马弗炉温度升至指定温度后将石墨-黏土坩埚放入马弗炉内进行还原焙烧,达到指定时间后取出,在室温下自然冷却得到焙烧产物;焙烧产物经磨矿—磁选得到磁性的还原铁和非磁性的富钛产品[18]。与内配法不同,采用包埋法时,必须先制备球团(图2(b)),但制备时不添加还原剂,仅使用钛磁铁矿、粘结剂、添加剂(需要时)和水制备球团,其制备方法同上;然后将制备好的球团埋入还原剂中进行焙烧,焙烧方法和磨矿—磁选方法与内配法一致[19]。 综上可知,内配法与包埋法这2种焙烧方式在操作过程中最主要的区别在于配矿时钛磁铁矿与还原剂是否充分混匀,这也导致后续发生的直接还原过程有区别,主要有以下4点: (1)操作方法和还原剂用量不同。内配法中钛磁铁矿与还原剂充分混匀,还原剂用量较低,而包埋法中钛磁铁矿以球团形式包埋在还原剂中,为充分包埋需大量还原剂,其用量高。 (2)发生的还原反应类型不同。采用内配法时,在焙烧初期钛磁铁矿与还原剂即可发生固固还原反应,随着反应的进行,固固反应、气固反应均可发生。包埋法中,钛磁铁矿与还原剂处于相对分离状态,仅球团外表面与还原剂有接触,可发生固固反应和气固反应;但球团内部的钛磁铁矿的还原主要是由还原剂产生的还原气体向球团内部扩散而完成的,此时只有气固反应。 (3)所需还原温度和还原时间差异较大。分析相关的国内外文献报道可以发现,采用内配法时,钛磁铁矿与还原剂、添加剂充分混匀,一般常用的还原温度在1 100~1 300℃,还原时间为60 min。采用包埋法时,由于球团包埋在还原煤中,反应需要从球团的外部逐渐到内部,因此所需还原温度较高,一般在1 200~1 400℃,且还原时间也较长,一般在120~180 min,能耗更高。 (4)产品指标不同。2种焙烧方式下所得还原铁铁品位和铁回收率均可达到90%以上,但内配法所得还原铁TiO2品位可低至0.46%,钛铁分离效果较好,而包埋法在最佳条件下所得还原铁TiO2品位0.93%,钛铁分离效果稍差;此外,内配法中还原剂的部分组分(如灰分等)在磨矿—磁选后进入富钛产品中,降低其TiO2品位(仅为24.76%)[20],而包埋法中球团内仅有部分粘结剂和添加剂,杂质较少,所得富钛产品中TiO2品位相对较高(可达47.55%)[21]。 由此可知,在钛磁铁矿直接还原—磁选工艺的2种焙烧方式中,内配法的还原温度低、还原时间短、还原剂用量低,工业化应用时能耗和成本较低,且所得还原铁中TiO2品位也较低,钛铁分离效果更好;包埋法的能耗和成本较高,钛铁分离效果稍差,但所得富钛产品中杂质少,TiO2品位高,有利于钛资源的回收利用。 钛磁铁矿直接还原—磁选工艺中还原条件的影响主要表现在,还原条件对钛磁铁矿中钛铁矿物的还原和金属铁颗粒聚集长大的影响,其中起决定性影响的还原条件包括还原剂种类和用量、还原温度、还原时间和添加剂种类和用量,因此本文主要从这几个方面分析还原条件对钛铁分离的影响。 近年来,学者们研究了2种焙烧方式下(内配法和包埋法)烟煤、无烟煤、焦炭、石墨、高炉灰、煤泥等还原剂对钛、铁矿物的还原和金属铁颗粒长大的影响。结果表明,2种焙烧方式下不同性质的还原剂对钛铁分离影响较大,且煤的组分在其中有重要影响。采用内配法时,固定碳含量高的还原剂所得还原铁的回收率较高,而灰分较高的还原剂所得还原铁的铁品位较高[22-23];采用包埋法时,由于还原反应主要由还原煤气化产生的CO气体完成,因此煤的气化反应性对钛磁铁矿的还原影响较大,气化还原性越好,还原效果也越好[24-25]。 此外,煤用量在钛磁铁矿直接还原过程中也有着重要影响,当煤用量过低时还原气氛不足,所得焙烧产物中存在大量尖晶石结构的钛铁矿物和钛铁矿,随着还原气氛的增强,钛铁尖晶石可以进一步被还原为亚铁板钛矿。仅添加还原煤时,在充足的还原气氛下焙烧产物中仍有部分钛铁矿物(如钛铁矿、亚铁板钛矿、钛铁尖晶石等),此时还原气氛对钛铁矿物还原的影响较小[24-25]。 研究中还发现,煤的组分对金属铁颗粒的聚集长大也有影响,尤其是灰分中的 Si、Al、Mg、Ca等,这些成分的加入可以降低焙烧体系的熔点,而含量不同则导致焙烧体系的熔点有差异,进而影响体系中的液相数量,从而影响金属铁颗粒的迁移和聚集长大。结果表明,相同条件下灰分含量高的烟煤所得焙烧产物中金属铁颗粒粒度明显更大[26]。由国内外相关文献报道可以看出,还原剂种类及用量对钛磁铁矿直接还原过程中钛铁矿物的还原和金属铁颗粒的聚集长大均有影响,对所得还原铁指标和钛铁分离效果也有影响。采用内配法且仅添加还原剂时,在烟煤用量25%、1 200℃温度下焙烧60 min后进行磨矿—磁选,可以得到铁品位90.58%、铁回收率93.24%、TiO2品位1.31%的还原铁[21];采用包埋法时,在烟煤用量60%、1 200℃温度下焙烧150 min后进行磨矿—磁选,可得到铁品位90.48%、铁回收率90.12%、TiO2品位0.93%的还原铁[24]。由此可知,在钛磁铁矿直接还原—磁选工艺中,选择合适的还原剂可以在一定程度上实现钛铁分离,但所得还原铁中TiO2品位仍较高,钛铁分离效果有待进一步优化。 研究发现,在钛磁铁矿直接还原过程中,无论采用内配法还是包埋法,还原温度对铁氧化物的还原和金属铁颗粒的聚集长大都有明显影响。研究表明[14,27-29],钛磁铁矿直接还原反应发生在400~1 450℃温度范围内,在温度较低时钛磁铁矿的还原以固固反应为主,随着温度的升高,还原反应也逐渐转变为以气固反应为主;且温度对铁氧化物还原产物的影响较大,温度较低时还原产物中金属铁较少,当温度升高至1 100℃后金属铁大量出现。由此可知,还原温度对钛磁铁矿直接还原过程中铁氧化物的还原和还原产物均有较大影响,只有达到一定温度才可以使钛、铁实现矿物上的分离。此外,还原温度对金属铁颗粒的聚集长大也有明显影响,在一定范围内升高还原温度可以促进金属铁颗粒的长大,优化钛铁分离条件。相关研究结果表明,在内配法中,还原温度由1 200℃升高至1 350℃的过程中,还原铁中铁品位可提高4.76个百分点,TiO2品位可降低0.37个百分点[22];在包埋法中,还原温度从1 100℃增加到1 300℃时,还原铁中铁品位提高了7.71个百分点,TiO2品位降低了2.91个百分点[24];2种焙烧方式下升高还原温度均促进了钛铁分离。但研究中也发现,当还原温度超过1 350℃时焙烧产物中液相过多、熔融严重,金属铁出现连晶和包裹现象,阻碍还原气体的扩散,包裹体内大量钛铁矿物未充分还原,且此时由于金属铁的延展性造成磨矿时单体解离困难,导致钛铁分离效果差。 分析相关国内外文献可知,钛磁铁矿直接还原过程中升高还原温度可以在一定程度上促进钛铁矿物的还原和金属铁颗粒的聚集长大,但最终所得还原铁中TiO2品位仍较高,仅通过升高还原温度对钛铁分离的优化效果稍差。 在钛磁铁矿的直接还原过程中,无论采用内配法还是包埋法,还原时间对铁氧化物的还原和金属铁颗粒的聚集长大也有明显影响。对不同反应时间还原产物的物相组成分析发现,1 350℃、还原3 min左右钛磁铁矿的还原产物中就出现浮氏体(FeO),5 min后出现单质Fe和Fe5TiO8,7 min时出现钛铁尖晶石(Fe2TiO4),10 min时出现亚铁板钛矿(FeTi2O5)、镁橄榄石(MgSiO4)、镁铝尖晶石(MgAl2O4)等,20 min时出现黑钛石((Fe,Mg)Ti2O5),30 min后不再生成新矿物,且各中间产物逐渐消失,直至反应结束[14,30]。由此可知,还原时间对钛磁铁矿直接还原过程中铁氧化物的还原和还原产物种类也有较大影响,只有反应一定时间后才可以完成还原反应,实现钛、铁矿物上的分离。此外,还原时间对金属铁颗粒的聚集长大也有明显影响,在一定范围内延长还原时间可以促进金属铁颗粒的聚集长大,优化钛铁分离条件。相关研究结果表明,在内配法中,还原时间由30 min延长至180 min的过程中,还原铁中铁品位变化较小,但TiO2品位却降低了2.34个百分点,尤其是由30min延长至60min时,TiO2品位降低了1.36个百分点[22];在包埋法中,还原时间由60 min延长至180 min的过程中,还原铁中铁品位提高了3.17个百分点,TiO2品位降低了1.51个百分点,尤其是由60 min延长至150min时,TiO2品位降低了1.48个百分点[24];2种焙烧方式下延长还原时间均对钛铁分离有一定的促进作用。但在内配法反应60min、包埋法反应150 min后,还原时间对金属铁颗粒的聚集长大影响较小,此时金属铁的迁移长大过程基本完成,继续延长还原时间对还原铁中 TiO2品位的影响较小[21-22,24]。 分析相关国内外文献可知,钛磁铁矿直接还原过程中延长还原时间可以在一定程度上促进钛铁矿物的还原和金属铁颗粒的聚集长大,但最终所得还原铁中TiO2品位仍较高,尤其是采用内配法时还原60 min后还原铁中TiO2品位仍高达1.88%,即使还原180 min的还原铁中TiO2品位仍高达0.90%[22],仅通过延长还原时间对钛铁分离的优化效果稍差。 研究表明,在铁矿物直接还原过程中加入适量添加剂,可以促进铁矿物的还原和金属铁颗粒的聚集长大,为磨矿—磁选创造有利条件。学者们研究了多种添加剂在钛磁铁矿直接还原过程的作用,结果表明无论采用内配法还是包埋法,添加剂的作用及机理是相同的,以下探讨几种常用的添加剂(硫酸钠、氟化钙、碳酸钙、碳酸钠、镁化合物)对钛磁铁矿直接还原—磁选钛铁分离的影响。 在钛磁铁矿直接还原焙烧体系中加入硫酸钠作为添加剂,对比加入硫酸钠前后,焙烧产物中的矿物种类明显不同[31-33]。无硫酸钠时,焙烧体系中存在大量钛铁尖晶石、黑钛石等钛铁矿物,加入硫酸钠后,钛铁尖晶石消失,钛铁矿和亚铁板钛矿的含量则增加,说明此时硫酸钠促进钛铁尖晶石向钛铁矿和亚铁板钛矿转变。此外,加入硫酸钠的焙烧产物中还生成了FeS和低熔点的霞石,FeS与Fe共存时将形成低熔点的共熔合金(Fe-FeS),产生局部液相,可以降低金属颗粒的表面张力和熔点,而低熔点的霞石也降低了体系的熔点,从而共同促进了金属铁的迁移和铁颗粒的聚集长大[34-35]。分析国内外相关文献报道可知,与无添加剂相比,加入10%的硫酸钠后,还原铁中铁品位提高了0.69个百分点,TiO2品位降低至0.74%,降低了1.08个百分点[22]。 钛磁铁矿直接还原焙烧体系中以氟化钙为添加剂时,氟化钙首先解离成Ca2+和F-并分别发生作用,且F-更易扩散,从而破坏钛磁铁矿和硅酸盐的网络结构,不仅可以降低还原反应的活化能,促进钛磁铁矿的还原,还可以降低体系的熔点和黏度,促进金属铁颗粒的迁移长大[36-38]。另一方面,Ca2+可与硅酸盐矿物反应生成低熔点的钙长石等钙铝硅酸盐类矿物,也降低了焙烧体系的熔点和黏度,促进了金属铁颗粒的迁移长大。由相关文献可知,与无添加剂相比,加入10%的氟化钙后,还原铁中铁品位提高了1.50个百分点,TiO2品位低至0.53%,降低了1.29个百分点[22]。 钛磁铁矿直接还原焙烧体系中以碳酸钙为添加剂时,钛铁矿在碳酸钙存在的条件下更易被还原,而在直接还原过程中碳酸钙分解产生CaO和CO2,其中CaO改变了含钛矿物的还原历程,Ca2+取代含钛矿物相中的 Fe2+,与生成 Fe2TiO4、FeTiO3、FeTi2O5相比,生成CaTiO3的反应更易发生,这说明CaO促进了钛铁矿物的还原[21,39-41]。此外,CaO还可以生成更多的铁晶核,促进金属铁颗粒的聚集长大。在内配法中,碳酸钙分解产生的CO2还促进了布多尔反应的进行,提高了还原气体的生成速率。与无添加剂相比,加入 8%的碳酸钙后,还原铁中 TiO2品位由1.36%降低至1.05%,降低了0.31个百分点[21]。 周兰花等[42]通过钒钛磁铁精矿-煤-碳酸钠球团的加热试验研究了碳酸钠对钒钛磁铁矿精矿直接还原的影响,结果表明,在较低的温度下,碳酸钠的加入能明显催化碳的气化反应,促进钛磁铁矿球团中铁氧化物的还原。 在钒钛磁铁矿精矿碳热还原过程中以镁化合物为添加剂时钛铁矿更易被还原,加入的氧化镁与钛铁矿反应生成纯净的正钛酸镁和金属铁,促进了钛铁分离[39,43-45]。此外,焙烧体系中加入碳酸镁时也可生成纯净的正钛酸镁,加入氯化镁、硫酸镁和氢氧化镁时所得产物中除正钛酸镁外还有偏钛酸镁、二钛酸镁等,效果稍差,但也在一定程度上促进了钛铁分离,同时为钛资源的充分利用提供了条件。 分析国内外相关文献报道可知,在钛磁铁矿直接还原焙烧体系中加入适量添加剂,可促进还原煤的气化反应、钛铁矿物的还原和金属铁颗粒的聚集长大,优化钛铁分离效果,其中氟化钙为添加剂时所得还原铁中TiO2品位最低,钛铁分离效果最好。当以碳酸钙、镁化合物为添加剂时生成的CaTiO3、正钛酸镁等钛矿物还可以为钛的利用提供新的研究方向。总体看来添加剂的用量不宜过多,添加剂用量过多时直接还原体系熔点降低,产生铁连晶包裹现象,不仅影响包裹体内部钛铁矿物的还原,还将造成磨矿时单体解离困难,最终导致钛铁分离效果变差。 钛磁铁矿经直接还原焙烧后,钛铁矿物被还原为金属铁并聚集长大为具有一定尺寸的金属铁颗粒,经磨矿—磁选后才可以分别得到磁性的金属铁颗粒和非磁性的富钛产品。在磨矿—磁选的过程中,磨矿细度和磁场强度均对还原铁指标有影响。 在钛磁铁矿直接还原—磁选工艺中,金属铁颗粒单体解离是得到铁品位和铁回收率高、TiO2品位低的还原铁的前提,磨矿细度过粗时,金属铁颗粒不能达到单体解离,颗粒携带杂质多,所得还原铁的铁品位低、TiO2品位高;而当磨矿细度过细时,磨矿产生的能耗高,且粒度较小的铁颗粒易损失在尾矿中,导致铁回收率低,因此磨矿细度不宜过粗或过细。此外,磨矿段数对还原铁中TiO2品位也有影响。研究表明,在该工艺中一般采用两段磨矿,在一段磨矿细度-74μm占70%~80%、二段磨矿细度-45μm占50%~65%时可达到较好的钛铁分离效果。 在钛磁铁矿直接还原—磁选工艺中,磁场强度对钛铁分离效果也有影响,不宜过高或过低。当磁选的磁场强度过高时,由于机械夹杂导致还原铁的铁品位低、TiO2品位高,钛铁分离效果差;磁场强度过低时,粒度较小的铁颗粒易被冲洗水冲到非磁性产品中,造成铁的损失。研究表明,在该工艺中,磁场强度为120~170 kA/m时可得到铁品位和铁回收率高、TiO2品位低的还原铁,钛铁分离效果较佳。 采用直接还原—磁选工艺处理钛磁铁矿,可实现钛铁分离,为钛、铁资源综合利用创造条件。通过上述文献分析,目前该工艺的研究成果及未来展望主要有以下方面: (1)钛磁铁矿直接还原—磁选工艺为钛磁铁矿中铁和钛的分离创造了良好条件,经该工艺处理后可得到铁品位>90%、铁回收率>90%、TiO2品位<1%的还原铁和TiO2品位>45%、TiO2回收率>90%的富钛产品。直接还原—磁选工艺处理钛磁铁矿可有效实现钛铁分离,为钛磁铁矿的资源综合利用提供一条可行的技术路线。 (2)在钛磁铁矿直接还原—磁选工艺中,内配法和包埋法2种焙烧方式在操作方法、还原剂用量、还原反应类型、还原温度、还原时间及所得还原铁和含钛产品指标均有区别,但2种焙烧方式均可实现钛铁分离。 (3)在钛磁铁矿直接还原过程中,选择反应性好的还原剂、增加还原剂用量、升高还原温度、延长还原时间和加入适量添加剂均可促进钛铁矿物的还原和金属铁颗粒的聚集长大,有利于促进钛铁分离。 (4)在钛磁铁矿直接还原—磁选工艺中,磨矿细度和磁场强度均对钛铁分离效果有影响,磨矿细度不宜过粗或过细,磁场强度不宜过大或过小。 (5)钛磁铁矿直接还原—磁选所得还原铁可直接利用,但富集在富钛产品中的钛资源尚未得到有效利用,钛磁铁矿的资源综合利用尚需开展研究。此外,在直接还原过程中,钛、铁矿物的充分还原和金属铁颗粒长大是钛铁分离的关键,其中添加剂强化钛铁分离效果明显,但其机制尚不明确,需深入研究。因此,后续研究工作可从以下两方面展开:一是从直接还原历程分析,优化钛矿物的反应产物,探讨钛磁铁矿中钛资源的利用方式和途径,如制备钛酸镁、钛酸钙、碳/氮化钛等,实现钛和铁的资源综合利用;二是从热力学和动力学角度深入分析添加剂对钛磁铁矿还原和金属铁颗粒聚集长大的影响机理,尤其是添加剂对钛、铁物相转化和微观形貌演变的强化作用,研究添加剂对钛铁分离的强化机理。1 钛磁铁矿直接还原过程中还原历程探讨

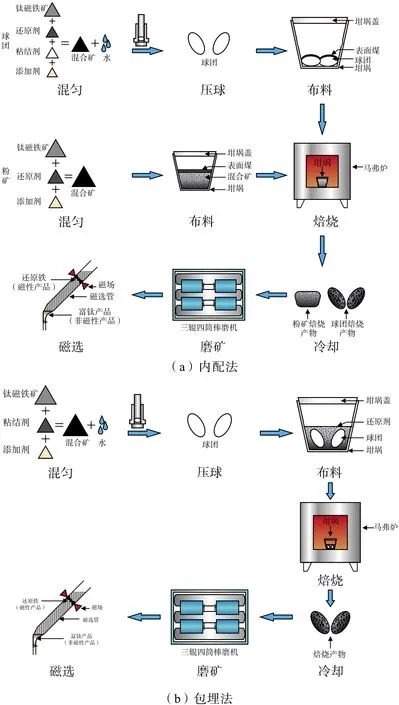

2 钛磁铁矿直接还原—磁选中焙烧方式的影响

3 钛磁铁矿直接还原—磁选中还原条件的影响

3.1 还原剂种类和用量对钛铁分离的影响研究

3.2 还原温度对钛铁分离的影响研究

3.3 还原时间对钛铁分离的影响研究

3.4 添加剂种类和用量对钛铁分离的影响研究

4 钛磁铁矿直接还原—磁选中磨选条件的影响

5 结语与展望