油井管特殊螺纹力学损伤与控制研究进展

张颖, 高安琪, 杨坤, 董泽宇

(1.四川轻化工大学机械工程学院, 自贡 643000; 2.四川轻化工大学过程装备与控制工程四川高校重点实验室, 自贡 643000)

随着石油天然气勘探技术提升,油气开发不断向深部地层发展,油井管面临着超高产、超高温、超高压、超高腐蚀等恶劣工况。油管柱接头失效是一项极其复杂的问题。其失效主要原因是螺纹接头结构的完整性丧失,这直接影响油气井的生产周期[1]。油井管柱安全生产问题已经成为各油田面临的主要问题[2]。现阶段数据调查结果表明,因为螺纹连接损坏失效所导致的事故数量占到了总事故的64%。在某些油田中此项比例甚至达到86%[3]。由此可知,螺纹连接是油井管柱相对薄弱的部位。为确保油井管柱螺纹接头的安全和性能,首要任务是改善其密封性能。在介绍油井管特殊螺纹力学损伤与控制研究进展的基础上,现进一步提出特殊螺纹力学损伤研究的新思路。

1 油井管螺纹接头发展及演变

美国石油协会标准(American Petroleum Institute,API)的圆螺纹接头在中国石油气田中被广泛采用的历史可追溯至20世纪早期,但是API圆螺纹接头却因其承受的载荷比较复杂而逐渐显示出自身的缺陷,如强度不足、容易滑脱、密封不良等。为改善螺纹接头的连通强度,大部分石油气田于20世纪50年代就开始采用偏梯形式的螺纹接头。然而,因为其密封性能的缘故,这种类型的螺纹接头在实际的使用中往往会存在一定的缺陷和问题,并且往往伴随着粘扣失效的事故,给中国石油企业的开发工作带来重大经济损失[4]。

1980年以前螺纹接头基本以纯静态载荷实验作为基础参照,1990年以后的程序改为(API RP5C5)交变复合载荷重新评判接头的力学性能。

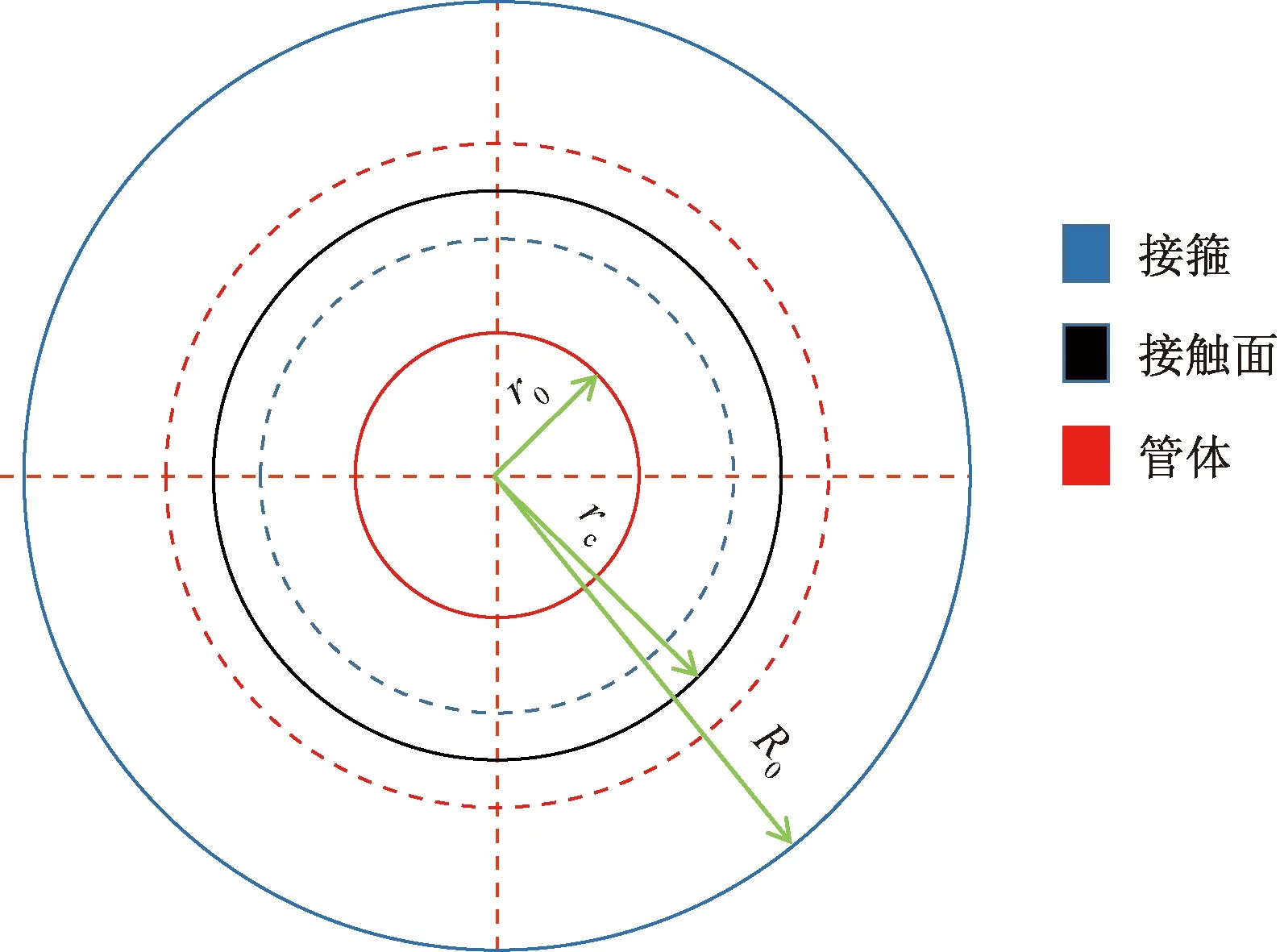

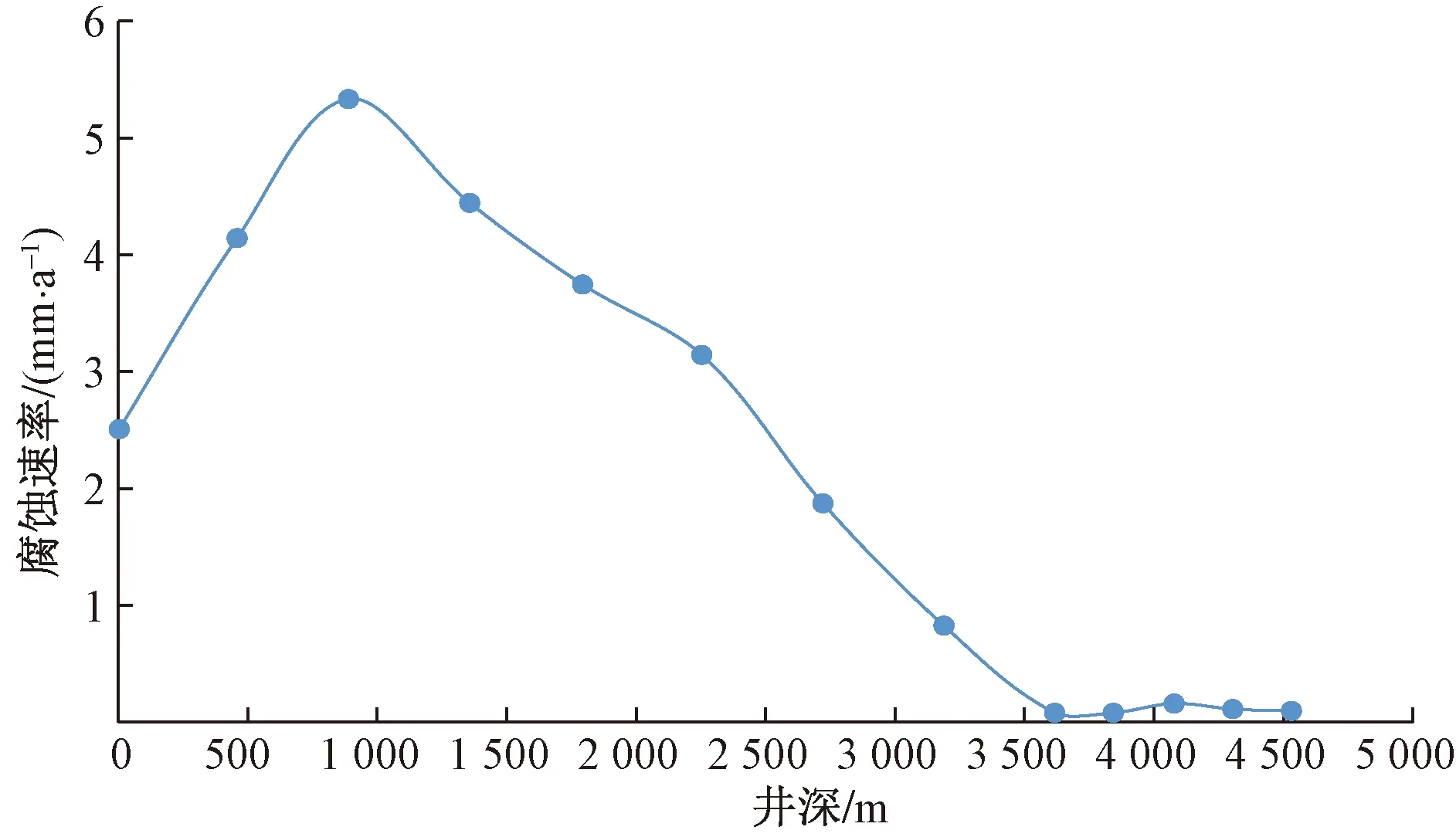

刘玉文等[5]在一种应用弹塑性接触问题的有限元法中对API圆螺纹油套管在油气中发生接触时黏扣的基本过程和作用机理进行研究。杨龙等[6]、练章华等[7]和钟海全等[8]应用弹塑性接触问题的有限元法对套管管端螺纹密封结构及其泄漏机理进行了系统的研究。陈守俊等[9]、许红林等[10]通过螺纹牙几何尺寸计算,建立数学模型并提出上扣扭矩计算公式。图1所示为上扣后,密封表面与螺纹齿轮牙间径向超盈量时所产生的一种接触性应力。学者们在CO2、H2S和CL-环境中,开展了关于石油气井井筒完整性[11-13]、井筒安全性[14]、电偶腐蚀[15]、密封面应力腐蚀[16]、缝隙性应力腐蚀以及对流场诱导性应力腐蚀[17-18]的研究。使用,Visual Basic 6.0设置一个计算机程序,模拟和计算出油管受到腐蚀的速度。数值模拟结果如图2所示,展示了产气井在油管内壁的上部最容易出现腐蚀现象,所以应将防腐重点放在油管的中上部位置。张颖等[1]、杨龙等[6]建立特殊螺纹接头在动载作用中的接触应力的力学模型,以此解决高产气井的油管柱振动问题。国家石油管材质量监督质检中心专门针对石油套管的工况应用性和可靠度评价的基础研究,产品设计和验证的相关问题进行了深入的探讨,发布了API RP5C5,如图3所示。黄继庆等[19]对重点从特殊螺纹的密封面介绍了特殊螺纹的设计要求,对重点参数提出了设计依据。徐凯等[20]、唐佳睿等[21]通过全尺寸疲劳试验,对特殊螺纹油套管连接的疲劳失效模式进行了识别,表明大滑移情况下接触面中部会发生微动疲劳失效。陈玉鹏等[22]通过对耐腐蚀合金(corrosion-resistant alloy,CRA)材料的各向异性进行全尺寸疲劳试验计算载荷包络线。张佳浩[23]对于不同分形维度下的密封性能进行性能优化。高连新等[24]针对四川盆地旋转下套管的技术要求设计双台肩结构进一步加强接头屈服强度。

r0为管体内径;rc为接触面半径;R0为接箍内径图1 管体内筒和接箍外筒径向过盈配合示意图[10]Fig.1 Radial interference fit diagram of inner tube and outer coupling tube[10]

图2 油管腐蚀速率分布图[11]Fig.2 Distribution of corrosion rate of tubing[11]

图3 油井管螺纹主要类型及其演变Fig.3 Main types and evolution of pipe string thread

美国Hydril最早在市场上成功研制出应用市场需求的特种螺纹连杆接头,并且已经申请到了专利。至今,关于特殊螺纹接头的应用产品在中外已经多达上百种,其中专门应用于油气田也多达几十种,表1展示了近几年新型特殊螺纹接头。

表1 中外新型特殊螺纹生产厂家及其螺纹特点

图5 黏着磨损、磨料磨损的混合作用[29]Fig.5 Mixing effect of adhesive wear and abrasive wear[29]

2 油井管特殊螺纹失效行为研究进展

2.1 特殊螺纹疲劳失效行为研究

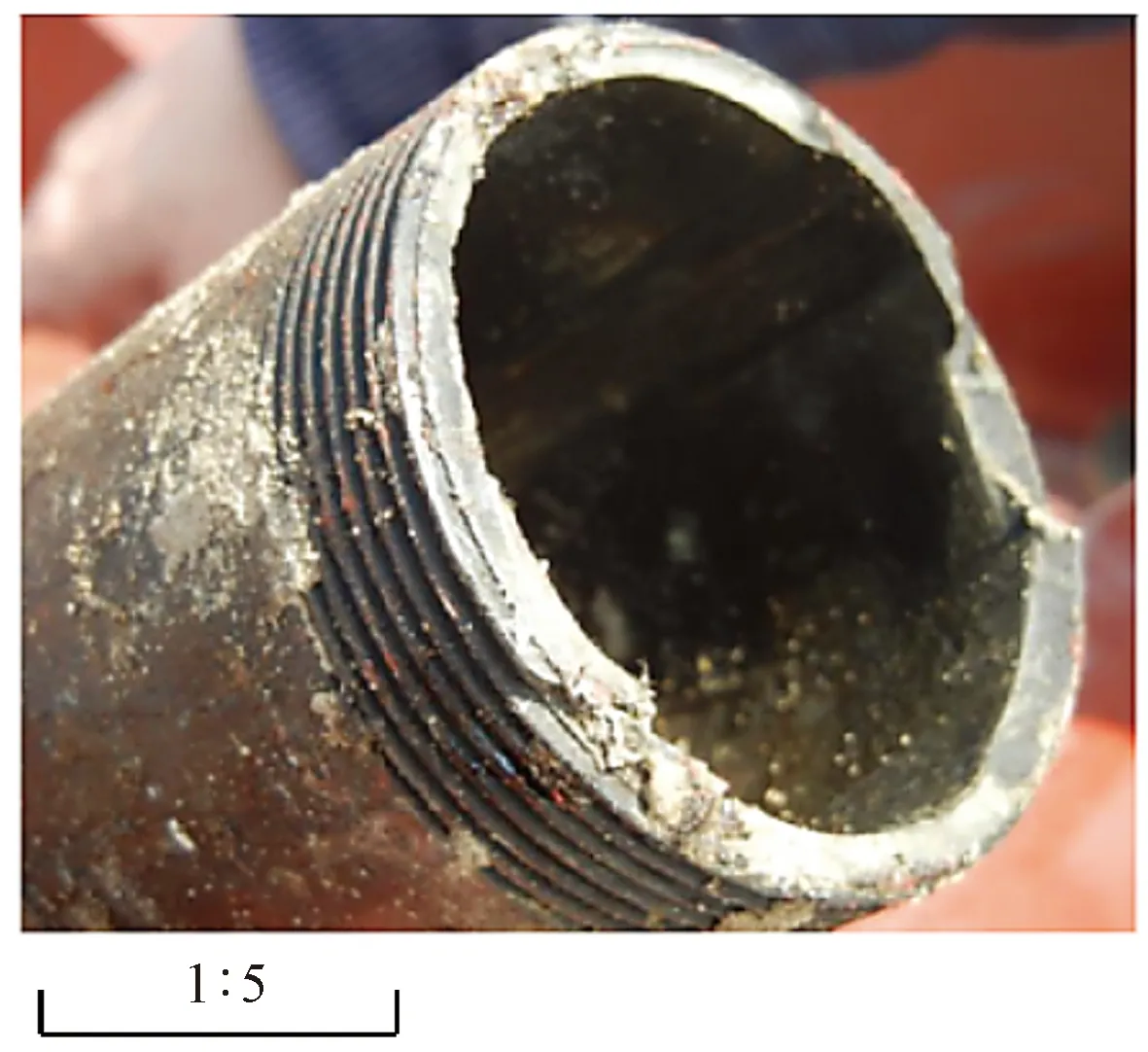

油管断裂时常发生在作业中,这一现象往往会延误采油工作,图4展示了因作业而导致的断裂油管。油井管在循环交变载荷作用下疲劳逐渐累积,裂纹逐渐增大,最后使井管即使受到小于材料许用应力的应力时也发生破裂,此种现象被称作疲劳失效[25]。

图4 油管断裂的位置[25]Fig.4 Location of tubing fracture[25]

研发技术人员根据油井管的失效现象进一步分析了磨损效应产生的原因,图5展示了特殊螺纹粘扣因为磨损产生的混合作用过程。在发生形变的过程中,切向相对运动会直接产生于螺纹的表面。此后还会伴随表面破裂导致黏合现象的发生,产生“冷焊”[26]。同时由于上下旋扣时的扭矩过大会直接使得外壳克服局部摩擦力不能进行自动做功,导致局部外壳和壳体表面两个局部接触点的摩擦温度大大升高,进一步使得损害附加到外壳接触面上的局部镀膜涂层,这样也可能会大大降低在局部外壳接触面上有镀膜涂层的镀膜防腐蚀性和镀层保护性的效果,使内外壳的螺纹与其他金属材料之间不能发生直接的相互摩擦接触,此时就很有可能会直接使得在外壳内部产生镀层黏结[27-28]。因为油管上扣时连接箍体的螺纹会持续地发生相对移位运动,所以它们会不断地破坏老的黏着点、产生新的黏着点,最终导致了黏着磨损[29-30]。

对此,Hetenyi[31]和Mustafa等[32]利用光弹性试验方法,揭示了在各螺纹牙的根部会产生最大局部应力,研究还表明第一个螺纹牙上的应力值最大;Chen[33]通过有限元分析的方法揭示螺纹密封的压力数倍于水密封。对于粘扣所导致的螺纹失效,可以采用灰色关联分析法[34],可以十分清晰地探测螺距,齿高以及锥度误差等。Goodier[35]测量了受载螺母不同方向的位移,并凭此分析了多个横截面上螺母的受力情况。Yi等[36]提出了上紧扭矩的解析计算方法用以计算螺纹拧紧后产生不同方向应力。Clinedinest[37]通过简化的方式把两个圆筒过盈配合,深入研究了关于圆螺纹的计算公式。董星亮[38]通过台肩位置约束,采用内平设计避免紊流从而提高螺纹连接强度。Asbill等[39]通过有限元对长圆螺纹套管进行分析,取得了一系列的进展。

目前管端特殊扣接箍强度的计算没有明确标准,管端特殊扣不能引用API标准偏梯扣接箍强度的计算方法。在环境恶劣的油气井中,管端接箍临界截面具有较为复杂的应力状态,该处可能成为管柱的危险截面。管端接箍临界截面为接箍内螺纹大端第一完全扣扣根处[40],如图6所示。

图6 管端特珠扣的接箍临界截面[40]Fig.6 Critical section of coupling of special bead buckle at pipe end special bead buckle at pipe end[40]

2.2 特殊螺纹密封失效行为研究

高温高压油气井的开发中,最主要的是保护其油井管密封的完整性。其中接头螺纹密封也是整体油管密封最关键部位。

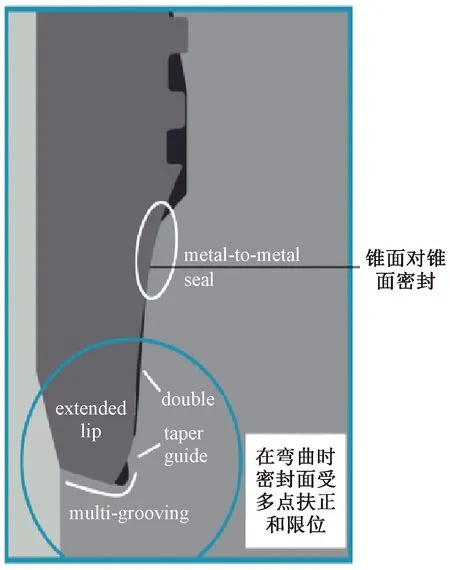

图7为VAM21特殊扣密封结构,牙型基本与VAM-TOP相同。采用锥面-锥面密封的方式,且具有防碰保护,在弯曲时密封面受多点扶正和限位,保持原密封接触。

metal-to-metal seal为金属对金属密封;extend lip为延伸唇缘;multi grooving为多槽;double taper guide为双锥形导轨图7 VAM21特殊扣密封结构[40]Fig.7 Sealing structure of VAM21 special buckle[40]

韩鑫[41]、马亮[42]在复合载荷的环境下研究特殊螺纹接头密封性能取得一系列进展。另有研究表明,正确的金属对接密封会显示出一种压力激发效应[43],如图8所示。同样,为了研究特殊螺纹密封的性能,Dastgerdi等[44]采用实物试验方法对金属-螺纹密封件的密封性能进行了系统地研究,并给出以密封接触应力在其中的加权面积上的累计乘以积分因此作为评价接头密封性能的一种方法。钟显康等[45]进行了修正,Murtagian的模型公式,重新给定了密封接触强度值为可接受的高温井渗漏阈值。

图8 压力激发效应(接触压力与内压力的关系可以不是线性的)[43]Fig.8 Pressure excitation effect (the relationship between contact pressure and internal pressure may not be linear)[43]

2.3 特殊螺纹腐蚀失效行为研究

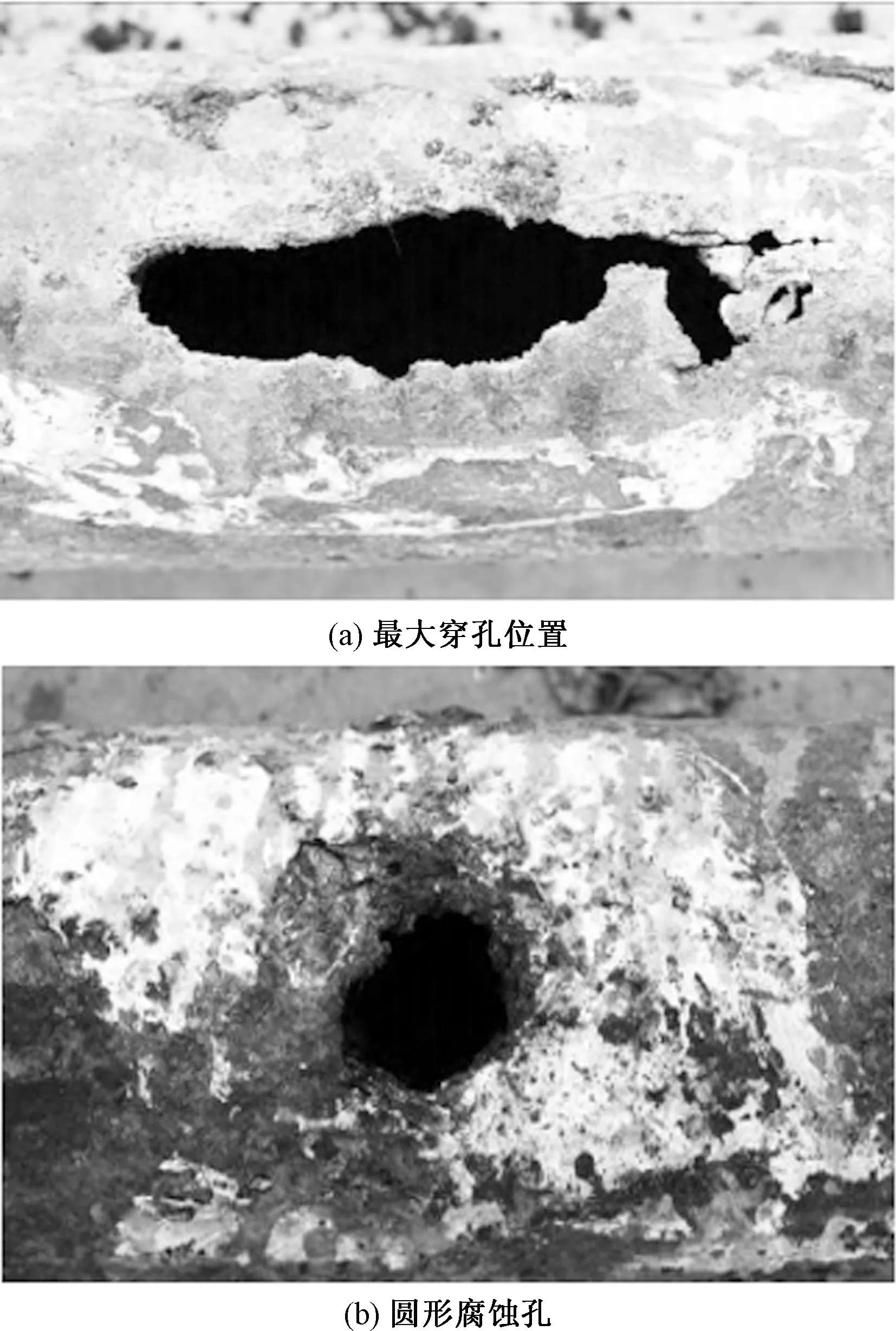

油井管在石油开采中通常会采用螺纹连接,但因为缝隙和应力耦合作用会导致腐蚀损伤,所以,螺纹接头除了会受到应力外,还会因为应力腐蚀开裂。实际上,应力也会影响金属的局部腐蚀,可能增加局部腐蚀敏感性[46]。图9为某油田油管密封面的腐蚀形貌。

图9 某油田部分油管密封面的腐蚀形貌Fig.9 Corrosion morphology of sealing surface of some oil pipes in an oilfield

对于特殊螺纹腐蚀性能上的研究,中外学者也进行了大量深层次的研究:解仲英等[47]对油井管腐蚀进行探讨,提出局部的冲刷效应会产生接头腐蚀的观点;李亚慧等[48]对接头腐蚀进行较为系统的研究,得出了氢脆开裂是导致接头失效的直接原因;王新虎等[49]针对13Cr油管公扣的内壁腐蚀问题,提出内壁腐蚀是Cl-和CO2共同作用的结果,且内壁腐蚀速率受到台肩处的缝隙宽度影响;Murtagian等[43]对压应力与材料屈服强度对腐蚀关系的影响进行了分析,发现了H2S对于管道腐蚀以点蚀为主导,且压应力增加会加速材料腐蚀;蔡锐等[50]对某L80油井管螺纹接头的腐蚀原因进行调查,发现腐蚀的产物为FeCO3,在下井时会产生局部腐蚀现象且伴随粘扣,密封性能下降使地下水等腐蚀介质进入造成缝隙腐蚀。

3 油井管特殊螺纹失效行为控制方法研究

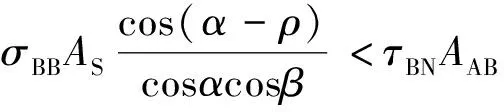

对于油井管疲劳损坏,Takano等[51]借助二维有限元分析技术手段,研制出了适合于大曲率井眼、高压条件下及大轴向压缩载荷的专门螺纹连杆接头。王晓斌等[52]为了防止螺纹脱扣,必须确定外螺纹断裂时的应力应该小于内螺纹的剪切应力,建立螺纹脱扣模型(图10),通过对结构设计进行优化等措施解决连接失效,进而提高连接可靠性。

连接可靠性应满足:

(1)

式(1)中:

(2)

式中:πd为接触周长;σBB为螺栓抗拉强度;τBN为内螺纹剪切强度;α为牙侧角;ρ为摩擦角;P为螺距;L为螺纹啮合长度;D2为内螺纹中径;AS为螺栓截面积;AAB为应力截面积。

Shahani等[53]采用有限元分析的方法对钻杆接头进行了三维有限元分析,同时通过研究螺纹接头螺纹牙关键路径的接触压力分布特征,提出适当增加上扣预紧力可以减小应力波动幅值的建议,这样有利于改善钻杆螺纹接头的疲劳性能。

对于油井管密封失效。美国Hydrill公司的研究员改变过去螺纹接头啮合的方法,采用圆筒过盈配合,重新定义螺纹接头的抗泄漏性能[54]。周先军等[55]建立两种特殊螺纹接头模型,模拟不同工况下的连接及密封性能(表2和表3),得出在台肩与密封面过渡区域是气密扣最薄弱地方,螺纹连接前三圈起主要承载作用,且应注重受拉侧应力的弯曲载荷的结论。祝效华等[56]通过模型发现弯矩对螺纹连接应力影响较大,在密封与连接强度合理的情况下,尽量采用大锥度、小螺距的套管,可以有效提升抗挤毁能力。

图10 螺纹受力模型[52]Fig.10 Screw force model[52]

表2 两种扣型上扣对应的齿形过盈量[55]

表3 边界条件[55]

对于油井管腐蚀失效的情况,Rajendran等[57]通过研究钛合金的缝隙腐蚀行为发现钛合金中的Mo能改变其表面的氧化膜,与纯钛相比,Mo使钛合金的抗缝隙腐蚀能力大幅度改善。Chen等[58]通过对高温条件下材料发生缝隙腐蚀时缝隙几何形状对腐蚀行为的影响进行研究,提出通过改进缝隙宽度可以改变缝隙内腐蚀介质pH的想法。

刘文红等[59]通过深入研究液相和其他腐蚀性强的介质流体CO2的相积和体积速度分数计算分布,建立了基于设计简化的高产气液多相冲刷管的腐蚀运动速度分数计算分析模型,此计算模型大大改善了由于径向旋流重力作用的速度。刘和兴等[60]通过考虑环空压力等变化对于腐蚀的影响,建立了CO2溶解度模型优化腐蚀速率预测模型,揭示了环空压力对腐蚀速率的影响。高飞[61]在苛刻腐蚀性油气井条件下研究Ti80合金抗腐蚀能力。宋江波等[62]通过研究硫化氢对套管的影响,设计出符合实际作用的高强度抗硫化氢应力腐蚀油套管。

4 结论与展望

国外的螺栓研发公司一直在持续改进或推出管端新特殊扣牙型或密封结构,但是几乎不公布其依托或支撑的机理或设计理论。总体上,中国在油管、套管螺纹密封和强度设计、制造、产品信誉、创新专利以及其基础理论研究等方面与国外相比还存在一定差距。中国油套管管端螺纹的开发、管端力学行为以及螺纹密封机理研究等,基本基于反复的加工和实验室评价,对管端特殊螺纹接头的设计机械密封、过盈量控制、接触力学、塑性力学及动力学与应力波传播等螺纹工作力学缺乏基础性研究,即缺乏以基础和机理研究为支撑的源头创新研究。

特殊螺纹主密封结构属于典型的接触式密封。一般认为防止管内气体泄漏的条件为:密封面上平均接触应力大于拟密封管内流体压力。而这一理论也是研究人员作为油套管螺纹接头连接密封设计的依据。然而,该密封判据是建立在特殊螺纹密封面完全光滑的基础之上。实际上,无论何种金属加工工艺都不可能使得密封面完全光滑,密封面均存在一定的粗糙度。因此,过盈配合的密封面之间永远存在微小间隙,螺纹气体泄漏速度永不可能为零。因此,对极端条件气井油管柱特殊螺纹气体泄漏问题,需要在微观尺度下,考虑密封接触压力和密封接触有效区域对螺纹泄漏的影响。

对于高产气井管柱而言,生产过程中由于产量的波动、频繁开关井作业以及油气在流动过程中相态变化等均能使流体处于不稳定流状态,流体流速反复变化将引起气井管柱发生振动。油管柱在反复振动的过程中,即使螺纹上扣拧紧完成,螺纹密封面上的切向力也会使密封面产生相对“微滑”,在两个表面之间的接触位置产生一定的磨损。在超高温超高压超高产量气井中,由于“微动磨损”的存在,能够导致油管柱接头因疲劳而形成过早的破坏或者泄漏。