RGV小车液压举升机构同步运动设计

杨林,王镝,金福凯

沈阳新松机器人自动化股份有限公司 辽宁沈阳 110168

随着工业自动化及智能化的发展,越来越多的工厂开始利用RGV小车运转大型工件,来代替人工的吊运工作[1],从而降低工人劳动强度,减少人员成本。例如:罐体、车架以及龙门架等一系列大型结构件焊装工作时,半成品的转运都逐渐采用RGV来执行。而这些工件的尺寸往往达到十几米,甚至更长。因此在RGV车举升机构设计上就需要靠左右两个举升机构来承接工件,通过增加受力点使工件能更稳定地落在RGV小车上[2]。但随之而来的问题是当RGV小车取放工件时,这两个举升机构必须同步运动才能保证工件平稳运动。常规的解决办法是在每个举升机构油缸管路上加一个机械式的调速阀,通过调速阀调整油缸液压油的流量[3]。这样,通过前期多次的举升试验,就会找到一个合适的阀开度,使举升机构能够同步运动。但是,这种方法应用在产品频繁更换或不同产品的重心偏移很大时,之前的同步参数不适用于新的产品了,还得需要重新调整阀的开度,进行示教。这样,产品在换型时,就会变得很麻烦。因此,本文针对此问题进行研究,设计了一种稳定高效的液压举升同步系统。

硬件组成

液压举升系统主要由PLC控制单元、液压举升单元以及位置测量单元组成。其中PLC控制单元主要用于液压举升单元的控制及数据采集,液压举升单元为工件举升的执行器,位置测量单元用于反馈举升支架的实时高度,从而达到闭环控制的目的。

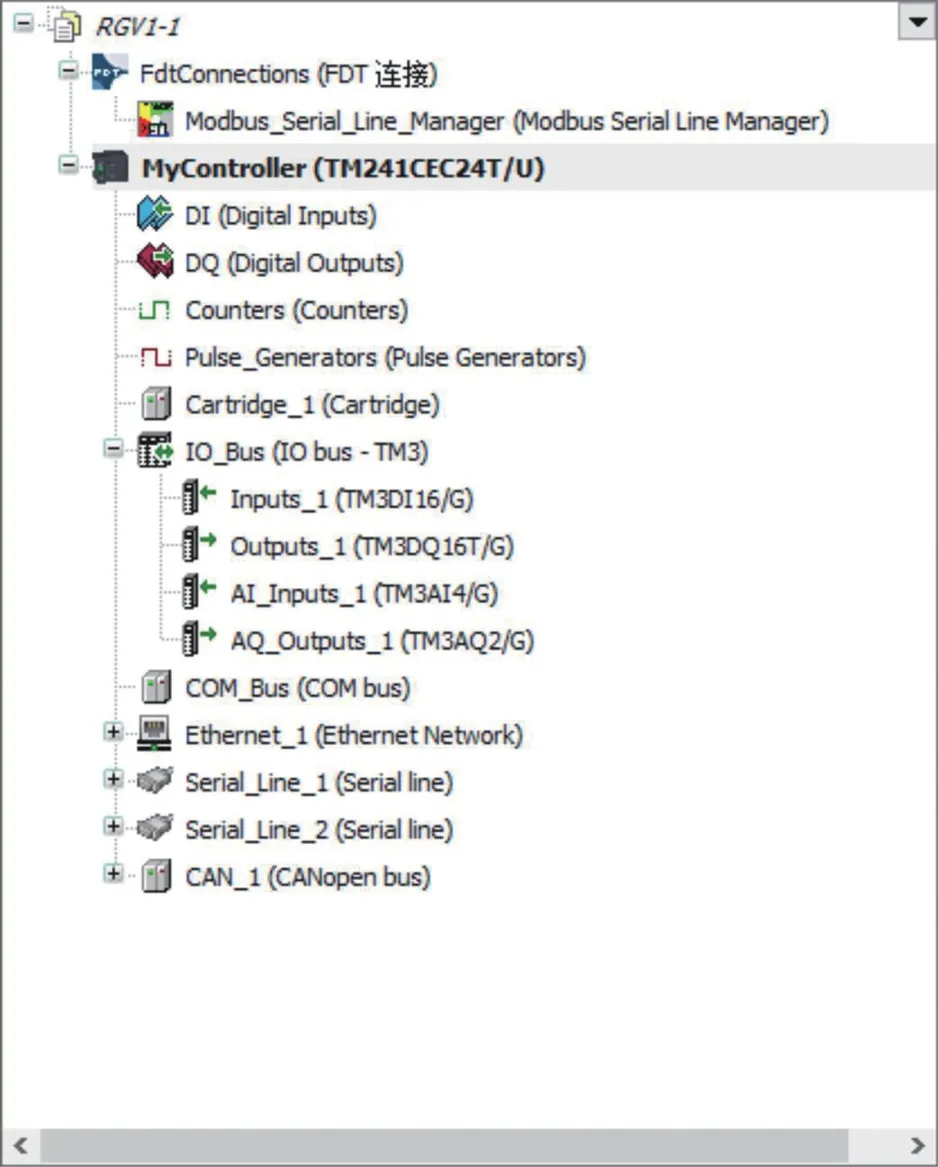

1.PLC控制

PLC控制单元为整个控制系统的核心。鉴于RGV本身有PLC控制器,所以同步功能的实现直接借用RGV自身的PLC即可。PLC为施耐德TM241系列控制器,需要额外增加TM3AI4模拟量输入模块,用于采集举升机构位置信息以及液压站温度、压力等模拟量信息。增加TM3AQ2模拟量输出模块,用于控制液压伺服阀,从而调整伺服阀的输出(±10V)。对于液压站内的其他IO控制信号可直接接入PLC的IO点上。整个PLC控制单元的硬件组成如图1所示。

图1 PLC控制器硬件组成结构

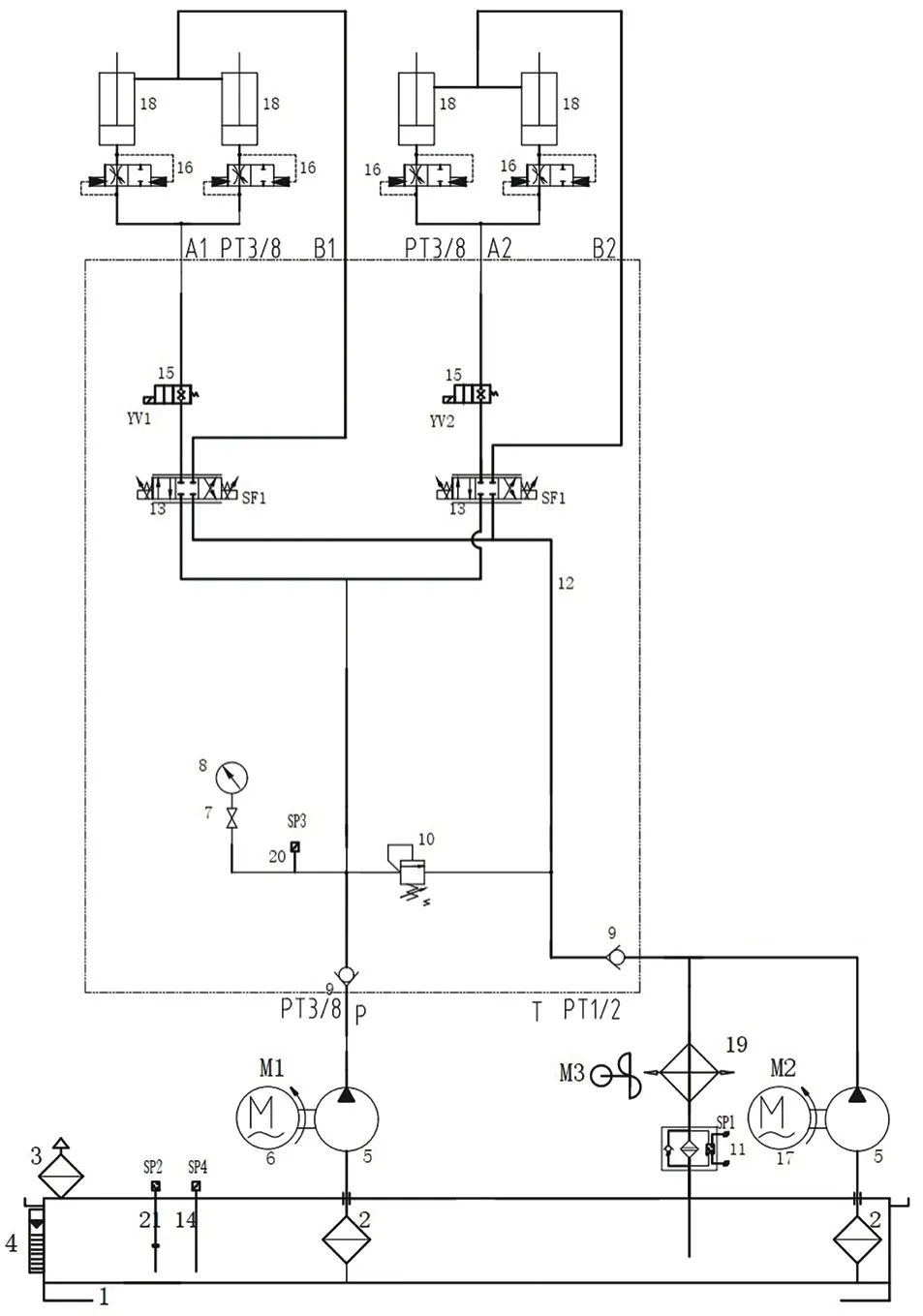

2.液压举升

液压举升单元主要由液压站、剪刀叉举升机构、油缸、单相阀及伺服阀等元器件组成,如图2所示。液压站起动后,高压定量齿轮泵将液压油注入到油缸管路中去。如果控制油缸动作的伺服阀和电磁球阀没打开,则液压油通过溢流阀流回到液压站内。当给伺服阀施加正向打开信号时,如果电磁球阀接通,液压油从油缸底部流入油缸内,油缸杆带动剪刀叉上升;当给伺服阀施加反向打开信号时,液压油从油缸顶部流入油缸内,如果电磁球阀接通,油缸杆底部油回流到液压站内,油缸杆带动剪刀叉下降;当伺服阀开度为0或电磁球阀关断时,油管内的液压油被封闭,整个油路系统处于保压状态,从而保证整个举升机构的平衡,剪刀叉不至于回落。此外,为了增加液压系统的安全性,系统配备了防爆阀、温度传感器、压力传感器以及液位传感器等检测元件,从而保证系统的安全运转。

图2 液压举升机构示意

3.位置测量

举升机构左右两侧各配备一个拉绳位移传感器,用于实时检测举升机构的高度。该传感器测量范围为0~500mm,线性精度为±0.05%,重复性精度0.01%,脉冲输出分辨率0.002mm。

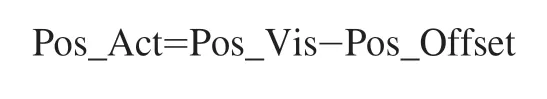

由于机械结构安装时有一定的高度差,举升机构落到最低处时,拉绳位移传感器的输出位置未必是0mm,并且两侧反馈的位移值也未必相同。所以,为了保证两端位移相同,需要在PLC程序上对机构的位移进行标定零点处理。以一个拉绳位移传感器为例,对机构标零点进行介绍:首先,将左右平台降至最低点,并保证两个平台平齐;其次,选择标零点模式;最后,按下开始标零点按钮,读出拉绳传感器当前的数值记为Pos_Offset,PLC对该数值进行存储。至此,标零点工作结束。

标零工作结束后,举升机构运动的实际高度还需要进行处理。当举升机构运动时,读出拉绳传感器的输出值记为Pos_Vis,那么举升机构运行的实际值Pos_Act可由下式表示:

软件控制

本系统对液压举升机构的控制采取主从随动的同步控制方式。即以其中一个举升机构的液压缸为主动缸,另一个举升机构的液压缸为从动缸,主动缸与从动缸的硬件配置完全相同。

为了适应多种产品的需求,两举升机构可能会出现无高度差升降同步和带高度差升降同步两种状态。即左右升降机构的高度差可以为0,也可以为正值或负值。因此,本文将两举升机构同步运动时需要的高度差设为一个可设置的变量,并存储到触摸屏配方中去。当有不同高度差的需求时,只需根据产品类型自动切换配方即可。切换完配方,两个举升机构需要先运动到高度差设定的姿态,输出对应姿态号才能开始同步运转。

开始同步运动时,首先给出运动的目标位置,主动侧液压缸根据目标位置按照设定的速度运行,从动侧液压缸根据设定的速度方向判断自己运动是上升或下降。当主动侧的升降机构实际位置值与从动侧升降机构的实际位置值之差大于同步设定偏差值4mm以上时,说明从动侧升降机构运动过慢。如果从动侧的伺服比例阀没达到最大的开度10V,则每隔100ms从动侧的伺服阀开度增加0.1V。通过扩大从动侧伺服阀的开度来追赶主动升降机构的运动,从而保证主从升降机构之间的高度差在设定值范围内。反之,当发现从动机构比主动机构高时,在从动机构伺服阀开度未降到最低开度2V时,从动机构伺服阀的开度每隔100ms减0.1V。通过减小从动机构伺服阀的开度来实现两平台的同步运行。当举升机构同步下降时,也是同一个原理,只是伺服比例阀的开度变位负值。

当然,整个液压举升系统为了防止运动过程中同步偏差过大出现意外的情况,系统也设置了两举升机构同步偏差容忍值。如果两平台同步运行过程中,位置偏差除了设定的偏差外,高度差超过15mm(此值可根据需求设置)则认为同步过程失败,液压举升系统应该立即停机报警。此外,整个控制系统对举升机构的运行距离也做了限制,最大运行高度为400mm,最小运行高度为-5mm。当运行超过这个高度时系统报警,切断该方向的运动使能,使其只能往相反的方向运动。

结语

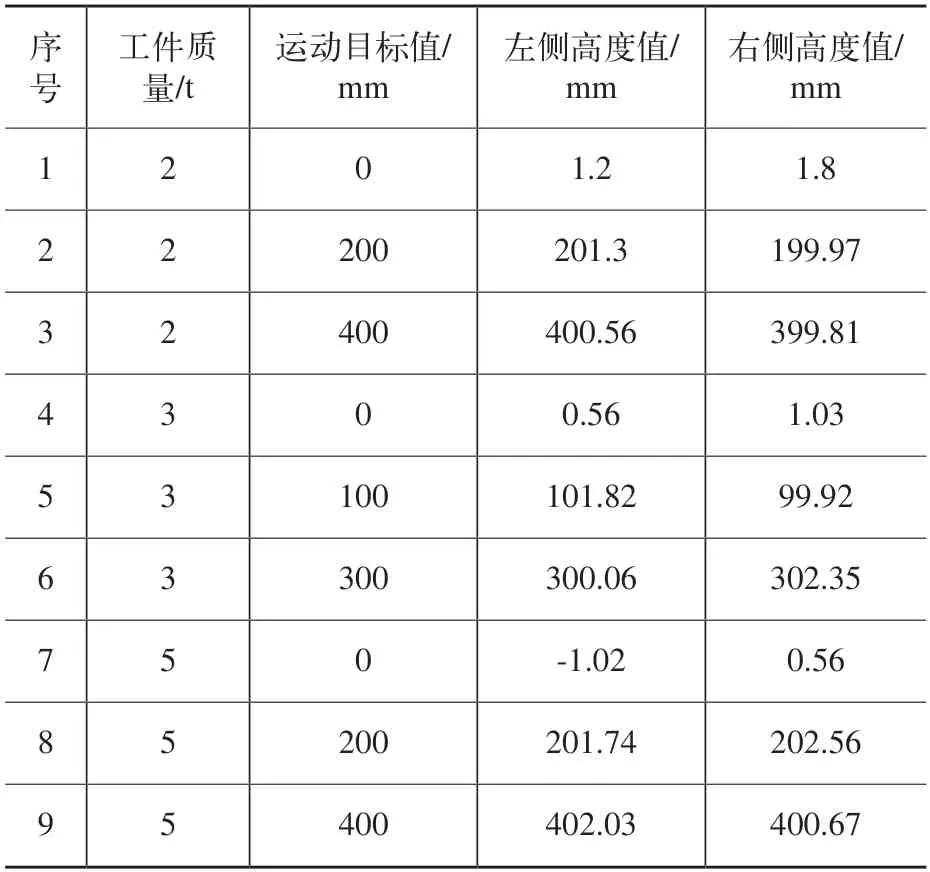

本文完成了RGV小车上举升机构同步运动的设计,并实现了多种产品举升时举升机构能自动同步的需求。现将几组实验数据列出见表1。

表1 同步举升位置实验表

从表中数据上看,左右高度偏差值始终在3mm范围内,满足控制系统的要求。并且该系统已经应用到实际工程项目中去,得到了稳定生产验证。