气压制动系统气密性检测方法与应用

朱志峰

宜宾凯翼汽车有限公司 四川宜宾 644000

依据《GB7258-2017 机动车安全运行技术条件》中第7.7条中要求,采用气压制动的机动车,在气压升至 750kPa(或能达到的最大行车制动管路压力,两者取小值)且不使用制动的情况下,停止空气压缩机工作 3min 后,其气压的降低值应≤10kPa。在气压为 750kPa(或能达到的最大行车制动管路压力,两者取小值)的情况下,停止空气压缩机工作,将制动踏板踩到底,待气压稳定后观察 3min,气压应≤20kPa。

目前有的汽车主机厂在生产气压制动的车辆时,由于电器调试工作未进行,仪表电器无法显示压力值,气泵不具备工作条件,因此无法正常进行气密性检测工作。为了提高制动系统密封的可靠性、准确性,均提前利用检测工装或检测仪器进行检测。本文利用气密性检测工装,根据标准规范要求,借助先前的案例对气压制动系统的气密性检测方法和实际应用进行研究和论述。

开发气密性检测工装

1.自制工装具体方案

自制气密性检测工装,该装置主要构成部件为:气压表2个,用于读取制动管路气压数据;直角接头两个,用于对接气压表和主气管;工装主体,用于承载各个部件和存放物品;螺旋气管4根,其中两根连接至前、后制动回路(检测回路),另外两根连接排气阀(排气回路);三通接头4个,用于管路连接;主气管,连接至气压表;手动放气阀2个,用于控制压缩空气大小,便于排放空气,防止因管路压力过大引起管路、接头弹射造成人员伤害。

2.工装器具选择说明

1)三通、直通等接头应尽量选择快插接头的方式,对于制动管路未使用快插方式的制动系统(如采用卡套式管接头),可按工装设计方案,再制作一台卡套式管接头的连接工装,以实现多种车型通过切换工装,快速开展气密性检测的要求。

2)放气阀应选择快插接头,一头与螺旋气管连接,一头可实现快速手动放气,也可实现与移动式充气泵连接,向制动系统充气保压。

3)压力表应选择精度高、量程适宜和识别度好的产品。可采用数显压力表,精度应在0.1kPa,量程≥1.5倍气压制动系统工作压力。

4)与压力表连接的主管路,应采用硬质管路用管夹固定至工装上(如铜制或钢制),以减少振动对气压值的影响。与放气阀和制动系统连接的管路,应采用螺旋管路(即波纹管),可满足在一定范围内伸缩和延展,以适应现场复杂的生产环境,方便连接和测试。

5)工装箱体材质采用木质结构。箱体下部安装四个万向轮,方便移动。四条螺旋管处均设计有收纳盒,满足螺旋管的放置。工装正面设计检测记录文件置放栏、物料器具置放栏(如检漏液、紧固扳手等)。工装上端为检测作业操作台,便于制动系统检测记录、表单放置及数值读取等气密性检测作业开展。

作业前准备

检测车辆采用气压制动,车辆电器调试合格,可起动高压电路系统,确保制动系统的空气压缩机工作正常。当车辆存在故障,不具备上高压条件,或制动系统的空气压缩机无法工作时,检测工序应在整车电器调试合格前进行,以满足气压制动管路检漏保压。

制动管路连接方法

1.具体连接方式

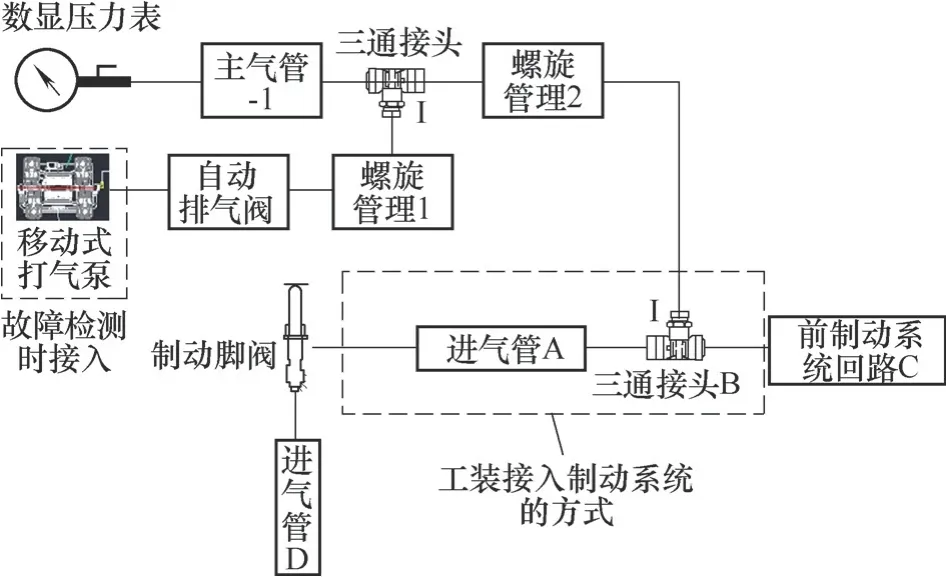

该工装共设计两个检测回路,回路配置均一致,分别连接至车辆前、后制动回路,但仅限于前、后制动回路检测,也可按照图1所示的连接原理,测试驻车制动回路、辅助气动回路等。工装两个检测回路与前、后制动回路连接方式无直接对应关系,连接方法均一致,本文以前制动回路连接方式示例。

2.连接方式说明

图1 检测工装与制动系统连接方法

由于气压制动系统各回路一般均是相连通的,根据生产实际情况,制动管路连接方法不仅限于上述一种。其他连接方式主要有:将制动系统总出气管路与三通接头B连接;三通接头B与制动系统的测试接头连接;三通接头B与制动系统其他管路接头连接等。

虽然连接方式多样,但通过实际生产验证,上述制动管路连接方法有以下优势:

1)气密性检测不合格时,都要对制动管路逐一进行检漏,上述连接方式将前、后制动回路分开测试,检漏时可根据气压值减少情况,有针对性地对前制动回路或后制动回路进行检漏排查。

2)如通过气压值减少情况无法识别前、后制动回路气压泄漏情况,可依次切断辅助气压回路、驻车制动回路等,以此有针对性验证其他回路对前、后制动回路的影响,从而对故障回路进行排查检漏。

气密性检测具体方法

由于目前大多数主机厂均以纯电动作为新能源的客车、货车占主体,现以纯电动客车作为气密性检测研究对象,其他类型客车的检测方式原理一致。

以下检测方法中,除标准要求的压力值外,其他压力值(如系统起步压力、系统最大压力等)以研究车辆设计的压力值作为研究对象,实际采用时应以测试车辆相关设计压力值为准。

1.制动系统气密性检测(线上)

(1)车辆正常检测

1)打开车辆除前、后制动回路的其他回路,使其他回路介入到前、后制动回路气密性检测中,使检测方法更接近实际车况。其他回路包含驻车制动回路和辅助气压回路(如乘客门气动回路)等。

2)车辆上高压空气压缩机停止后,利用工装数显气压表查看气压值,气压应≥750kPa。由于目前大多数气压制动系统额定压力均为1MPa或以上,空气压缩机停止时,其气压会达到1MPa及以上,此时为保证气压值满足GB7258-2017中的要求,用工装两侧的排气阀降低气压值,但不应低于标准压力值,确保气压符合要求。

3)空气压缩机停止工作3min后,其气压表显示的制动回路气压降低值≤10kPa,视为合格。

4)空气压缩机停止工作,将电控脚阀(制动踏板)踩到底,待气压稳定后观察3min,气压表上的气压降低值对汽车应≤20kPa。在实际检测中,可制作一个杆件,将电控脚阀撑住,使电控脚阀处于踩到底的位置,避免人员踩电控脚阀造成的误差。

若不符合上述要求,则对制动回路逐一进行排查及返修后,再进行气压检测。

(2)空气压缩机无法起动的检测方法 故障车辆是指车辆无法上高压,即气泵无法正常运行,此时在手动排气阀处接入移动气泵,通过气泵对制动系统冲压,使其达到系统额定压力后,进行气密性检测。气泵应具备按设定的气压值自动停止、起动的功能,以满足正常车辆气密性检测工况要求。

2.储气筒及制动回路保压(线上)

按图1所示回路,车辆上高压,空气压缩机停止工作,储气筒保证在额定工作气压(以0.85MPa为例),压力过大可采用工装上的手动放气阀降低压力值。连续五次踩到底的全行程制动后,查看工装上前、后制动回路的气压值不低于起步气压(0.6MPa为例),此时空气压缩机不工作。

起步压力为保证气压制动系统工作的最低压力,与制动安全息息相关。系统气压满足该压力值时,其仪表低压蜂鸣报警器不报警,可保证驻车制动的安全性,减少气泵起动频率和气泵起动运行时间等。

3.整车制动系统保压测试(线下)

由于此环节保压测试时间过长,且测试车辆在线下进行,车辆电器调试已合格,其仪表、空气压缩机等可正常工作。结合生产实际情况,该环节测试时可不使用检测工装,通过组合仪表上显示的气压值,判定整车制动系统保压测试情况。

具体方法:车辆上高压,空气压缩机工作,通过组合仪表处观察,确认整车制动压力上升至1MPa(以制动系统最大工作气压为例),待气压稳定空气压缩机停止工作3min后,整车断电,锁闭车门。待放置12h后,查看仪表显示的气压值,剩余气压应≥0.6MPa(起步气压),以满足驻车制动和行车制动的要求。此时将车辆上高压,观察储气筒不会进入充气状态。

制动管漏气检测和处理方式

1.检漏方法

1)漏点初步排查:查看前、后制动回路对应的数显压力表,根据气压值减少情况,有针对性地对前制动回路或后制动回路进行检漏排查。如通过气压值减少数值无法识别前、后制动回路气压泄漏情况,可依次切断辅助气压回路、驻车制动回路等,以此验证其他回路对前、后制动回路的影响,从而对故障回路进行排查检漏。

2)用检漏剂(体积比1∶20洗洁精水溶液,严寒地方可采用防冻液与洗洁精水配比)涂抹在接头处,观察是否产生类似吹气球泡沫或者明显较大漏气导致无法形成检漏剂覆盖的情况。

3)贴近视听气管及其接头无明显漏气现象。

2.漏点处理方法及要求

1)接头复紧。

2)阀体与管接头螺纹联接副上周圈均匀打上管螺纹密封胶,并紧固牢靠。

3)更换零部件或联系厂家处理。

4)喷洒检漏液复查,检查整车无漏点后再进行下一步的气密性检测作业。

检测结果管控

1.随车记录

在随车检验记录卡上制作气密性检测及返修记录表单,对检测数据进行记录,便于后续质量追溯和查询。

表中检测项目包括制动系统气密性检测(线上)、储气筒及制动回路保压(线上)、整车制动系统保压测试(线下)和制动系统气密性抽检(5台/次,频次根据公司实际生产情况和质量要求确定)4个检测项目。其中前3项为线上员工检测,质量检验核对确认,最后1项为质量部门抽查项目,对气密性检测情况进行复检。

2.系统管控

利用公司CAPP系统,将检测数据上传至系统中,便于数据分析、异常处理和后续质量追溯和查询。

结语

以上气压制动系统气密性检测方法经生产实施,有效规范了客车生产过程中制动管路气密性具体检测方法。能有效提高制动回路气密性、制动性能及产品质量,确保车辆制动回路气压及制动次数符合国家相关要求,保证车辆在不同工作状态下制动回路气压值满足车辆起步气压要求。建立了全面的气压制动检测结果管控方法,便于数据分析、异常处理和后续质量追溯和查询。