汽车提升竖井火灾烟气蔓延及控制研究

冉启兵工程师 张 新高级工程师 倪天晓高级工程师

彭锦志高级工程师 金 鑫工程师

(中联科锐消防科技有限公司,湖南 长沙 410007)

0 引言

随着社会经济发展和人民生活品质的提升,住宅建筑已发展到第四代,这代建筑的特点是生态宜居,设置了绿色共享空中庭院或独立庭院,部分还将汽车停车库与住宅合建,在每层设置单独停车位或公共停车位。此类住宅建筑多数为超高层建筑,每层仅一户或两户,由于将汽车库与住宅合建,汽车提升竖井贯通各层,一旦发生火灾,汽车提升竖井将成为火灾及烟气蔓延的主要途径。

国内外学者对竖井火灾烟气蔓延及控制方法开展许多研究,并取得一定的成果。在理论研究方面,COOPER[1]和CHOW等[2]研究竖井火灾烟气迁移模型,理论推导烟囱效应作用下开放竖井中性面模型及羽流前锋上升时间,并进行实验验证;BLACK[3]研究室外风作用、电梯门密封性及围护结构严密性对电梯竖井中性面位置的影响;游宇航等[4]提出有烟气和无烟气持续渗入竖井的中性面与质量计算模型,根据质量和热平衡推导竖井开口质量流率与竖井内部压力中性面位置的计算方法。

在实验研究方面,MARSHALL[5]、PEPPES等[6-7]、QIN等[8]研究火灾规模、竖井高度等因素对竖井中烟气运动的影响,以及在浮升力驱动下的烟气运动特性,温度、压力等参数的分布规律;李元洲等[9]搭建竖井排烟的全尺寸实验平台,研究竖井内温度、排烟速度与竖井底部距离增加的变化规律,以及烟囱效应随高度的变化规律;赵建贺等[10]搭建小尺寸竖井火灾试验平台,研究得出竖井烟囱效应与浮升力对羽流上升的影响。

在数值模拟研究方面,张旭涛等[11]采用正交试验法研究高层建筑火灾中电梯竖井烟气流动特性,得到竖井顶部开口面积、各楼层送风量、电梯门密封性以及不同着火楼层对电梯竖井内烟气流动的影响;张军[12]采用理论分析、全尺寸实验和数值模拟相结合的方法,探究开口形式、火源位置、火源功率等不同因素对楼梯井内烟气流动和控烟方式的影响;何其泽等[13]研究17层高层办公楼内烟气通过电梯竖井的烟气蔓延过程,得到高层建筑内烟囱效应诱导的火灾烟气蔓延规律;黄玉峰[14]研究高层建筑布局对竖井火灾烟气迁移运动的影响;谢天光等[15]分析高层建筑电梯井烟囱效应成因,提出缓解烟囱效应的措施,并通过数值模拟分析进行验证。

目前关于竖向井道火灾烟气蔓延研究主要针对于面积较小、顶部或侧向有开口的电梯井、楼梯井等,该类井道烟囱效应明显,采用自然通风排烟方式可以解决井道火灾烟气控制问题。而汽车入户住宅建筑多为超高层建筑,汽车提升竖井面积较大,高度高,顶部未设置自然通风排烟开口,火灾烟气运动规律区别于其他建筑内的竖向井道,本文将对汽车提升竖井烟气流动特性进行分析研究,并提出火灾烟气的控制方法,为汽车提升竖井排烟系统设计提供参考。

1 计算模型及参数设置

在火灾研究领域,应用最为广泛的是基于场模拟的火灾动力学模拟(Fire Dynamics Simulator, FDS)软件,该软件采用大涡模拟技术,计算结果准确性已经得到大量试验及工程案例的验证[16-17],本文也采用该软件进行计算分析。

1.1 工程背景

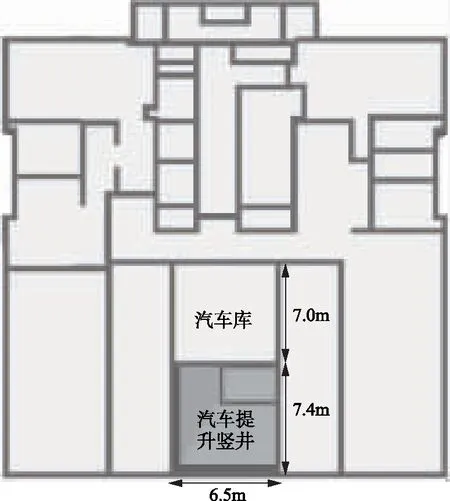

以某汽车入户住宅为工程背景进行分析研究,该工程建筑总高度为218m,共计56层,每层一户,每户配置一间汽车停车库,停车库尺寸为7.0m×6.5m,各层停车库通过汽车提升竖井连通,提升竖井尺寸为7.4m×6.5m,汽车库与提升竖井之间采用防火卷帘分隔,建立的数值计算模型平面,如图1。

图1 计算模型平面示意图

1.2 网格设置

FDS模拟计算中的网格精度对计算结果影响较大,网格精度越高,计算结果就越准确,但计算的时间成指数增长,相关研究结果表明,火灾模拟计算时网格尺寸取为0.1D*是合理的[16],既可保证计算精度,又可缩短计算时间,其计算公式如下:

(1)

式中:

D*—火源的特征直径,m;

Q—火灾热释放速率,kW;

ρ∞—环境空气密度,kg/m3;

cp—环境空气比热容,kJ/(kg·K);

T∞—环境空气温度,K;

g—重力加速度,m/s2。

相关研究结果表明,汽车试验的火灾热释放速率变化较大,平均热释放速率约3.3MW[18],本文研究时考虑一定的安全系数,取值5.0MW,根据公式(1)计算得到的D*为1.8,本文主要研究烟气竖向蔓延,提高竖向精度,确定数值模拟计算的网格尺寸为0.15m×0.15m×0.15m。

1.3 计算参数设置

(1)火源设置。设定火源位于提升竖井底中部,单位面积热释放速率为1 000kW/m2,火源面积5m2,火灾增长方式为t2快速火,火灾热释放速率在326.5s时刻达到最大并保持稳定,模拟时间900s。

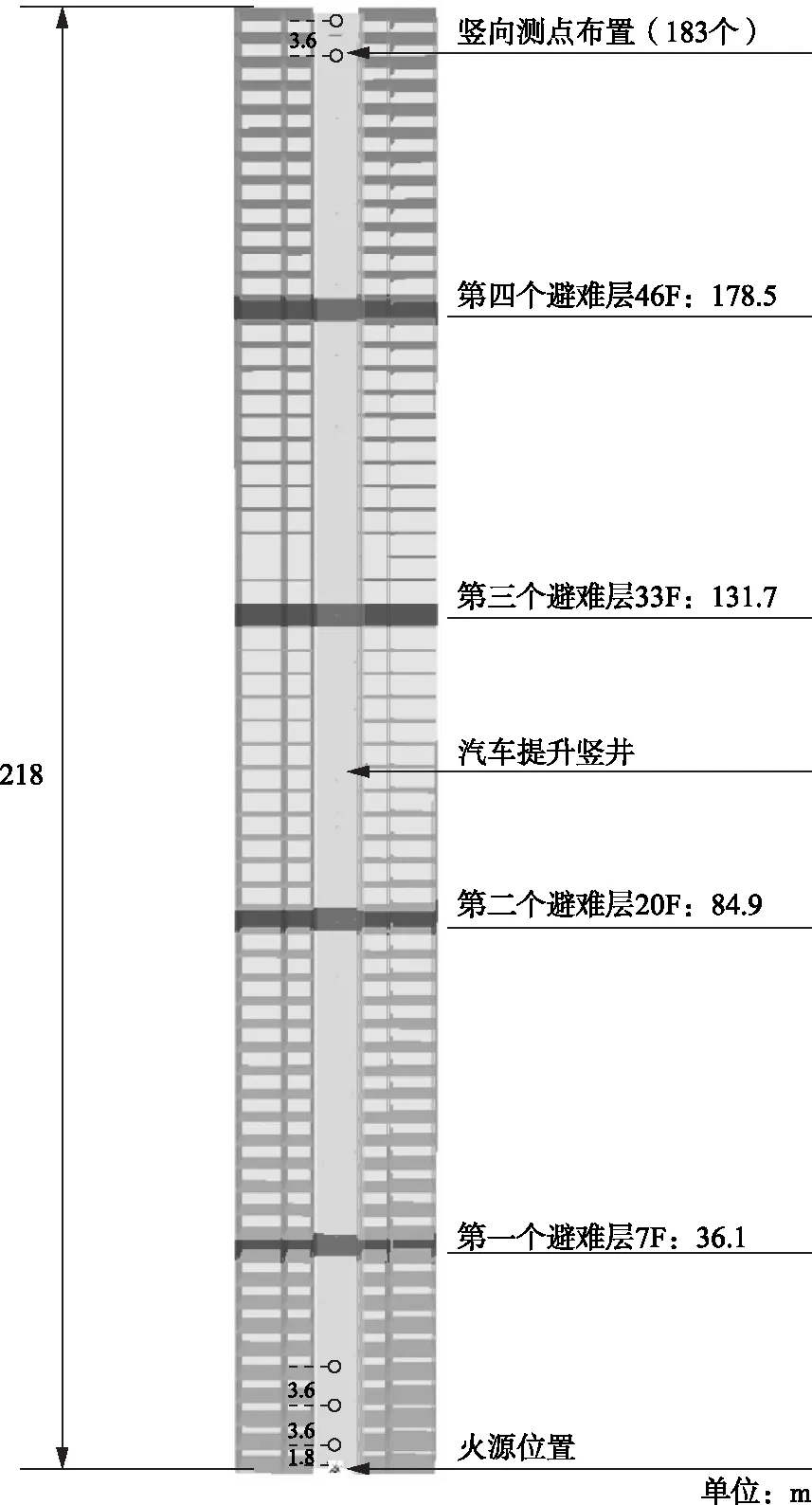

(2)测点布置。在距离火源正上方1.8m高度处设置第一个烟粒子浓度、温度(初始环境温度为24℃)、流速测点,然后在竖向每隔3.6m分别设置一个烟粒子浓度、温度(初始环境温度为24℃)、流速测点,每种参数共61个测点,总计设置183测点,如图2。

图2 计算模型及测点设置

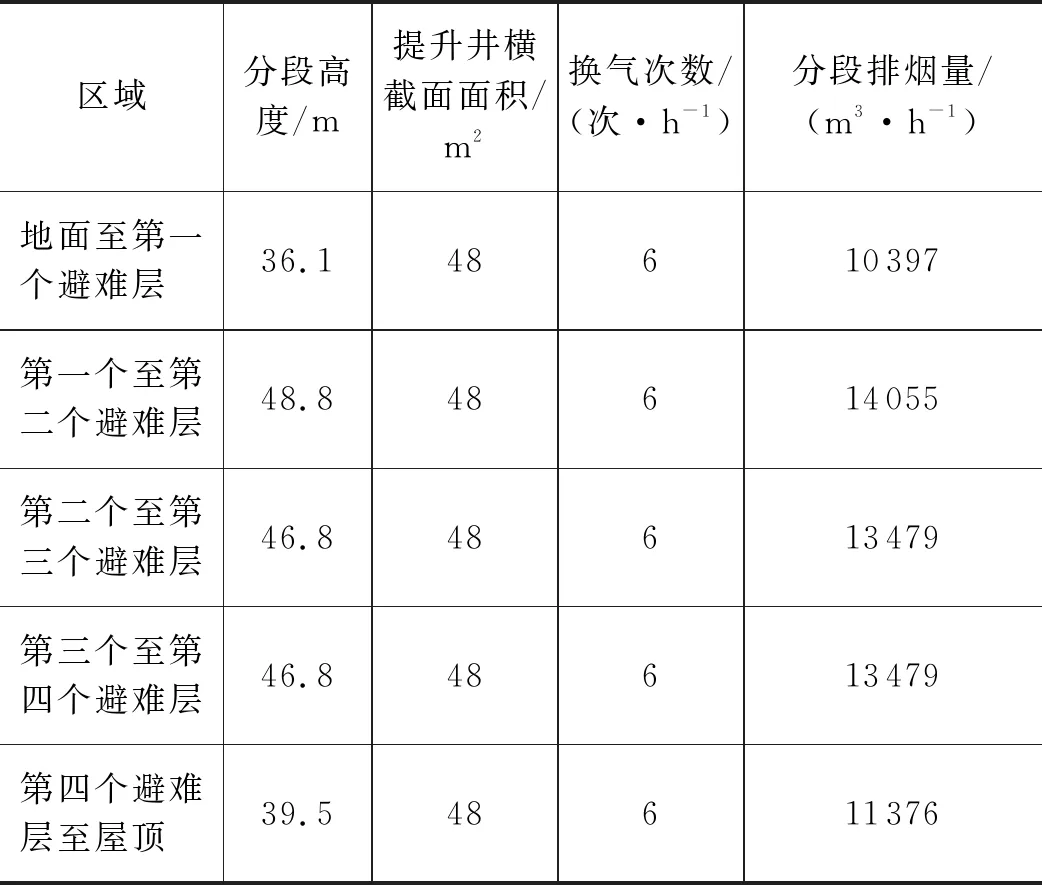

(3)排烟量计算。汽车提升竖井采用机械排烟系统,根据排烟口布置形式,有顶部集中式排烟和侧壁分段式排烟2种模式,排烟量按换气次数6次/h计算确定,侧壁分段式各段的排烟量,见表1。

表1 侧壁分段式各段排烟量

顶部集中式排烟的总排烟量为各分段计算的排烟量之和,即62 786m3/h。

(4)工况设计。为分析汽车提升竖井内火灾烟气蔓延规律及不同控制模式下的排烟效果,设定3个不同工况进行计算分析,见表2。

表2 工况设计

2 汽车提升竖井烟气自由填充过程

汽车提升井底部发生火灾时的烟气自由填充过程,如图3。从图3可以看出,火灾产生的热烟气在热浮升力的作用下快速上升,火灾烟气到达第一个避难层(36.1m)、第2个避难层(84.9m)、第3个避难层(131.7m)、第4个避难层(178.5m)的时间分别为105、275、435、680s,由于火灾烟气上升过程中不断与周围冷空气混合,上升过程中温度不断降低,最终失去上升的动力,火灾烟气最大上升高度约200m,未上升至提升竖井顶部(约218m)。

图3 提升井内烟气自由填充过程

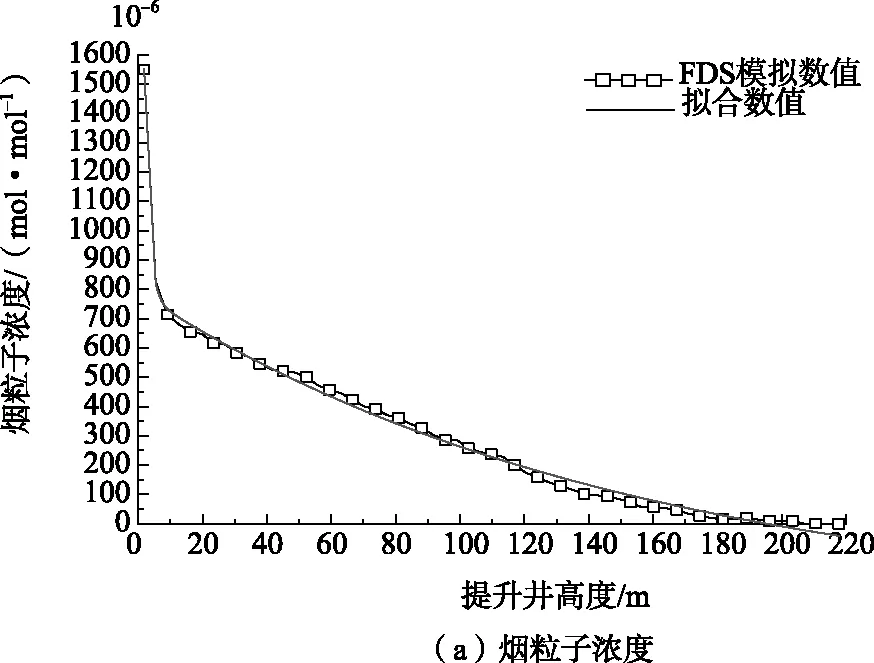

火灾发展稳定阶段,汽车提升竖井内竖向烟粒子浓度、温度及流速变化规律,如图4。从图4可以看出,随着高度增加,竖向烟粒子浓度、温度和流速逐渐减小,这是因为火灾烟气在上升过程中不断与周围冷空气混合发生热交换,同时与提升竖井井壁发生热量传递,使得火灾烟气温度与提升竖井内环境温度差不断减小,浮升力减小,流速降低,当烟气层温度与周围空气温差小于15℃时,烟气将基本失去浮力,会在空中开始滞留或沉降[18]。竖井内火灾烟气层温度在113、120、142、200m处与环境温度差分别为15、10、5、0℃,对应流速分别为0.9、0.8、0.6、0.0m/s,烟气在200m高度位置完全失去浮力。因此,当汽车提升竖井底部发生火灾或火灾烟气蔓延至竖井时,火灾烟气仅在浮力作用下不能上升至提升竖井顶部,需要依靠机械排烟系统排出提升井内的烟气。

图4 汽车提升竖井内竖向关键参数变化规律

由图4可以看出,汽车提升竖井内烟粒子浓度、温度及流速自下而上呈指数衰减,经拟合的指数函数分别为:

(1)烟粒子浓度:

s=-298.9+869.6e-(h-1.6)/1.5+536.7e-(h-1.6)/151.1+541.0e-(h-1.6)/151.1,1.8≤h≤218

(2)

R2=0.995

(2)温度:

T=21.5+689.9e-h/1.9+26.9e-h/11.3+177.0e-h/46.6,1.8≤h≤218

(3)

R2=0.999

(3)流速:

v=0.2+4.5e-(h+5.4)/58.2,1.8≤h≤218

(4)

R2=0.974

式中:

s—烟粒子浓度,mol/mol;

T—温度,℃;

v—流速,m/s;

h—高度,m;

R2—拟合公式的相关系数,数值越接近于1,说明拟合效果越好。

3 不同控制模式下汽车提升竖井内火灾烟气蔓延分析

3.1 竖向蔓延时间

不同工况下提升井内火灾烟气上升高度及时间,见表3。从表3可以看出,火灾烟气到达第一个避难层的时间相同,这是因为火灾初期机械排烟系统未启动,烟气在浮升力作用下自由上升。随着火灾继续发展,排烟系统由火灾自动报警系统联动启动,到达第二、三、四避难层及顶部的时间关系为:顶部排烟<分段排烟<自由填充,这是因为顶部机械排烟系统启动时,火灾烟气在排烟系统抽吸作用下快速上升;在分段排烟系统作用下,火灾烟气在到达各避难层时才会由火灾报警系统联动开启,并由该位置的排烟口排出部分烟气;烟气自由填充过程中,火灾烟气仅依靠与提升竖井的环境温度差产生的浮升力作用上升,上升过程不断与周围冷空气混合导致温度降低,浮升力减小,最终未能上升至提升井顶部。

表3 不同工况下烟气竖向蔓延时间

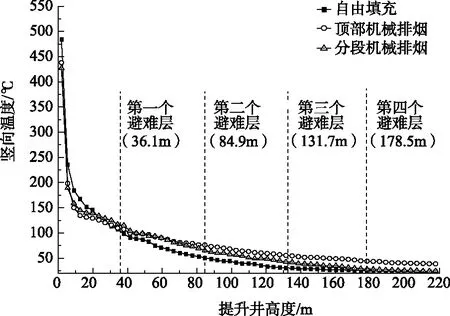

3.2 竖向温度变化

火灾发展稳定阶段,不同工况下提升井内竖向温度变化规律,如图5。从图5可以看出,在第一个避难层以下(下段),顶部机械排烟系统和分段机械排烟系统作用下的温度基本相同,均略低于自由填充时的温度。在第一个避难层以上(中上段),提升井内竖向温度关系为顶部机械排烟系统>分段机械排烟系统>自由填充,主要原因是:烟气自由填充过程中,烟气上升时卷席周围空气,温度不断降低,浮升力减小,随着高度增加,烟气量逐渐减小,温度逐渐降低;在分段机械排烟系统作用下,火灾烟气蔓延至所在避难层位置时,对应的排烟风机联动开启,烟气在提升井内被排烟系统分区域逐段排出,因排烟系统抽吸作用使得中上段烟气量相对于自由填充时较大,温度较高;在顶部机械排烟系统作用下,火灾高温烟气被大量抽吸由顶部排出,中上段均被烟气所充满,使得中上段温度比分段排烟系统作用下更高。

图5 不同工况竖向温度变化规律

3.3 竖向流速变化

火灾发展稳定阶段,不同工况下提升井内竖向流速变化规律,如图6。从图6可以看出,在第二个避难层以下(中下段),分段机械排烟系统作用下的流速略大于顶部机械排烟系统作用和自由填充时的流速;在第二个避难层以上(中上段),3种工况下提升内竖向流速关系为顶部机械排烟系统>分段机械排烟系统>自由填充。烟气在上升过程中不断与周围冷空气混合,温度不断降低,浮升力减小,其势能逐渐增加,动能逐渐减少,因此竖向流速整体呈下降趋势。从图6中还可以看出,2种排烟模式下的流速以110m为分界线,110m以上的区域顶部排烟的流速大于分段排烟,110m以下的区域顶部排烟的流速小于分段排烟。这是因为总排烟量和竖井断面面积相同情况下,竖井内的流速受排烟口的数量影响大。仅在顶部设置一个排烟口时,排烟口的排烟量大,离排烟口越近,排烟风机的作用力越大,转化的动能越大,流速越大,随着距离的增加,排烟风机的作用力越小,转化的动能越小,流速越小;分段排烟设置5个排烟口时,每个排烟口的排烟量都小于顶部排烟,且相差较小,每段内排烟风机的作用力小于顶部排烟,转化的动能小,流速小,在110m处,顶部作用下排烟风机作用力与该段内排烟风机的作用力基本相等,转化的动能相等,流速相同。

图6 不同工况竖向流速变化规律

3.4 稳定状态下排烟效率

为探讨不同排烟模式下的烟控效果,对稳定状态下的排烟效率进行计算分析,将排烟效率定义为排烟系统排出的烟气质量流率与火灾产生的烟气质量流率的比值。由于难以提取出各个排烟口排出的烟气质量流率,因此,在实际应用中,常常利用火源典型燃烧产物CO2的排出量和生成量表征火源烟气排出量和生成量。排烟效率可以用下式计算:

(2)

式中:

η—排烟系统的排烟效率;

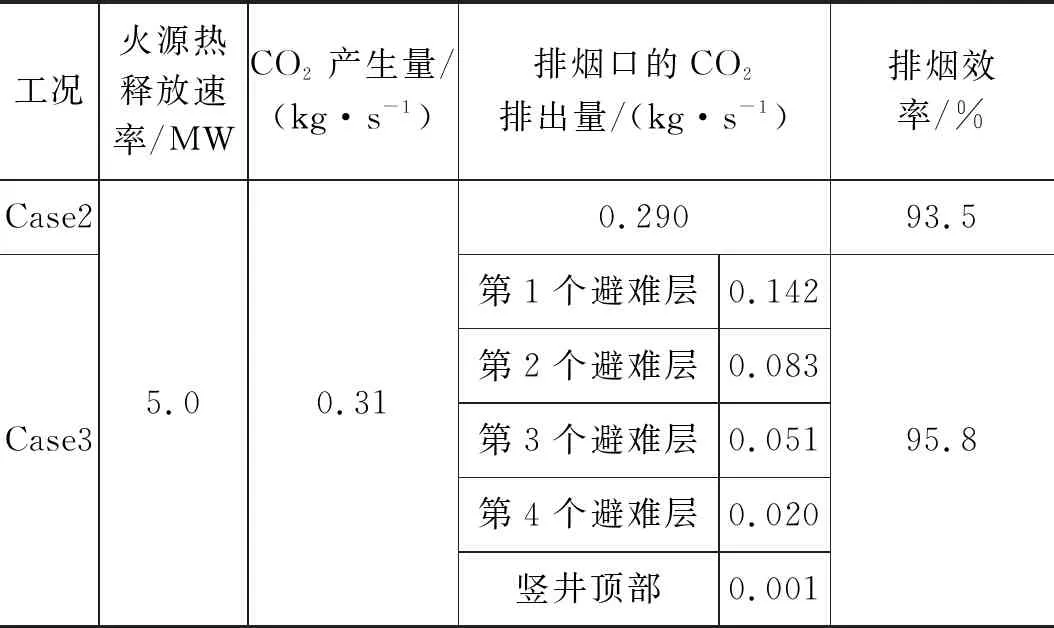

在FDS计算中,引入参数“MASS FLUX”,SPEC-ID=“carbon dioxide”,可测量得排烟口处的CO2质量流量,由此可计算得到不同工况下的排烟效率,见表4。

表4 不同工况排烟效率

由表4可以看出,侧壁分段排烟的排烟效率略高于顶部集中排烟,且火灾烟气大部分由下段排烟口排出,可减小火灾烟气的影响范围,排烟模式优于顶部集中排烟。

4 结论

(1)由于汽车提升竖井平面尺寸大,空间高度高,火灾烟气上升过程中与周围环境不断发生热交换使得火灾烟气层温度逐渐降低,火灾烟气在浮升力作用下不能上升至提升竖井顶部,需要通过机械排烟方式排出竖井内的烟气。

(2)在顶部集中式机械排烟系统作用下,火灾烟气可以上升至提升竖井顶部,到达顶部的流速约为1.0m/s,排烟效率为93.5%,火灾烟气可以通过顶部机械排烟系统排出室外。

(3)在分段式机械排烟系统作用下,排烟效率为95.8%,且火灾烟气大部分由中下段排烟系统排出(占总排烟量92.9%),蔓延至提升竖井顶部的烟气量少,分段式排烟能够减小火灾烟气的影响范围,优于顶部集中式排烟。