柔性带式食葵取盘收获机设计与试验*

郭彦克,韩长杰,李光新,徐阳,杜许怀

(新疆农业大学机电工程学院,乌鲁木齐市,830052)

0 引言

食用型向日葵(以下简称食葵)是我国重要的经济农产品,加工制作后的葵花籽深受消费者喜爱[1-4]。我国葵花籽收获面积近年来整体呈上升趋势[5]。目前,新疆地区大多数农民采用插盘晾晒的分段方式收获食葵,收获前割下葵盘插在距地60~80 cm处砍断的葵秆上晾晒4~7 d(简称插盘),随后由人工将晾晒过的葵盘从茎秆上取下送去脱粒。食葵盘采收作业机械化水平偏低,工人劳动强度大,工作效率较低[6-7]。因此研制食葵取盘收获机械对我国的食葵产业发展具有较大意义[8-10]。

现阶段食葵收获机械大体可分为挂载专用割台的联合收获机、背负式收获机、牵引式收获机。联合收获机工作时,割台与谷物联合收获机连接,可完成收获、脱粒、筛选工作[7, 11-12];背负式收获机一般机具前方设有集料斗,葵盘由人工或取盘装置送入集料斗,机具侧面设输送带,后方布置脱粒和集料装置[8, 13-14],机具工作时需大量人员辅助,人力成本较高;牵引式收获机具有制造成本低、机具通过性好等特点[8, 15-16],但在切割葵秆时有较大震动,容易造成葵盘掉落,籽粒损失较高。

本文针对新疆地区插盘晾晒的收获模式[6-7],设计一种模拟人工取盘作业的柔性带式食葵取盘收获机,并对关键部件取盘装置和脱粒装置进行设计。分析葵盘在取盘装置中的运动过程及运动状态,对脱粒辊和筛网的结构参数进行设计,最终以降低食葵籽粒损失率为目标对整机进行试验,获得机具的最佳工作参数,为插盘晾晒模式的食葵收获技术研究提供参考。

1 整机结构与工作原理

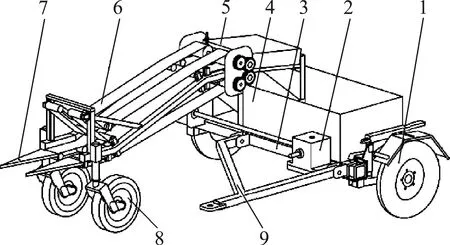

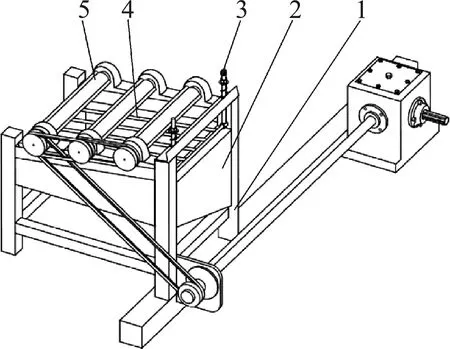

柔性带式食葵取盘收获机可分为脱粒部分和取盘部分,由分禾器、取盘装置、脱粒装置、集料箱、机架等部件组成,结构如图1所示。整机与拖拉机牵引架铰接,取盘装置依靠行走轮驱动,脱粒装置由拖拉机动力输出轴驱动。

图1 柔性带式食葵取盘收获机结构图

机具作业时,前方的分禾器将田间散乱的葵秆集中为一条,随后由取盘装置将插在茎秆上的葵盘沿竖直方向拔起并连续输送至脱粒装置,葵盘上的葵籽在脱粒装置中受脱粒部件反复击打及挤压作用,掉落的籽粒通过输送通道落入集料箱中。机具主要参数如表1所示。

表1 收获机的主要结构参数Tab. 1 Main structural parameters of the harvester

2 关键部件设计

2.1 取盘装置设计

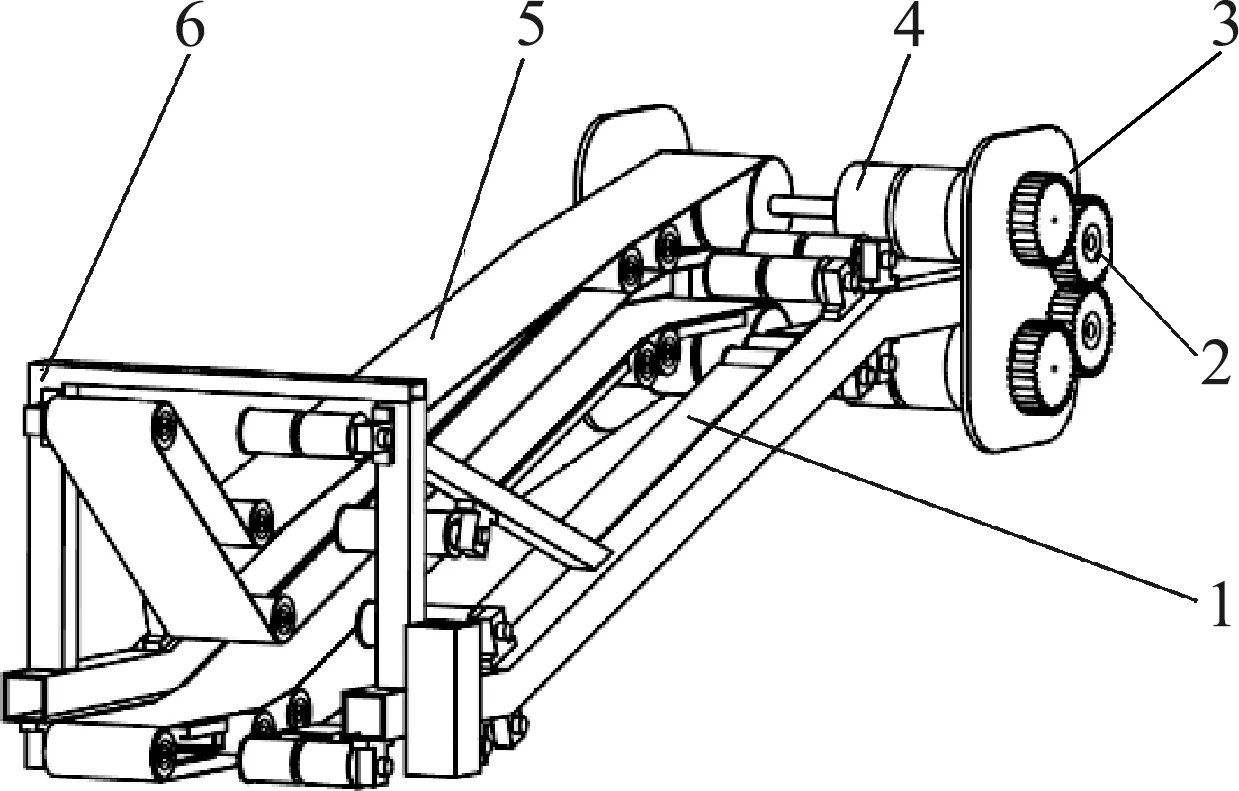

取盘装置主要由取盘机架、柔性带、主动辊、转接板、同步齿轮组、支撑板等组成,如图2所示。关键工作部件为柔性带,通过分析人工取盘时握持葵盘的动作,采用上下对置、左右对称的4条柔性带,模拟人工双手握持葵盘。确保取盘装置实现稳定的竖直取盘,达到机械取盘作业效果与人工取盘作业效果相同的目标。

图2 取盘装置结构示意图

2.1.1 取盘过程分析

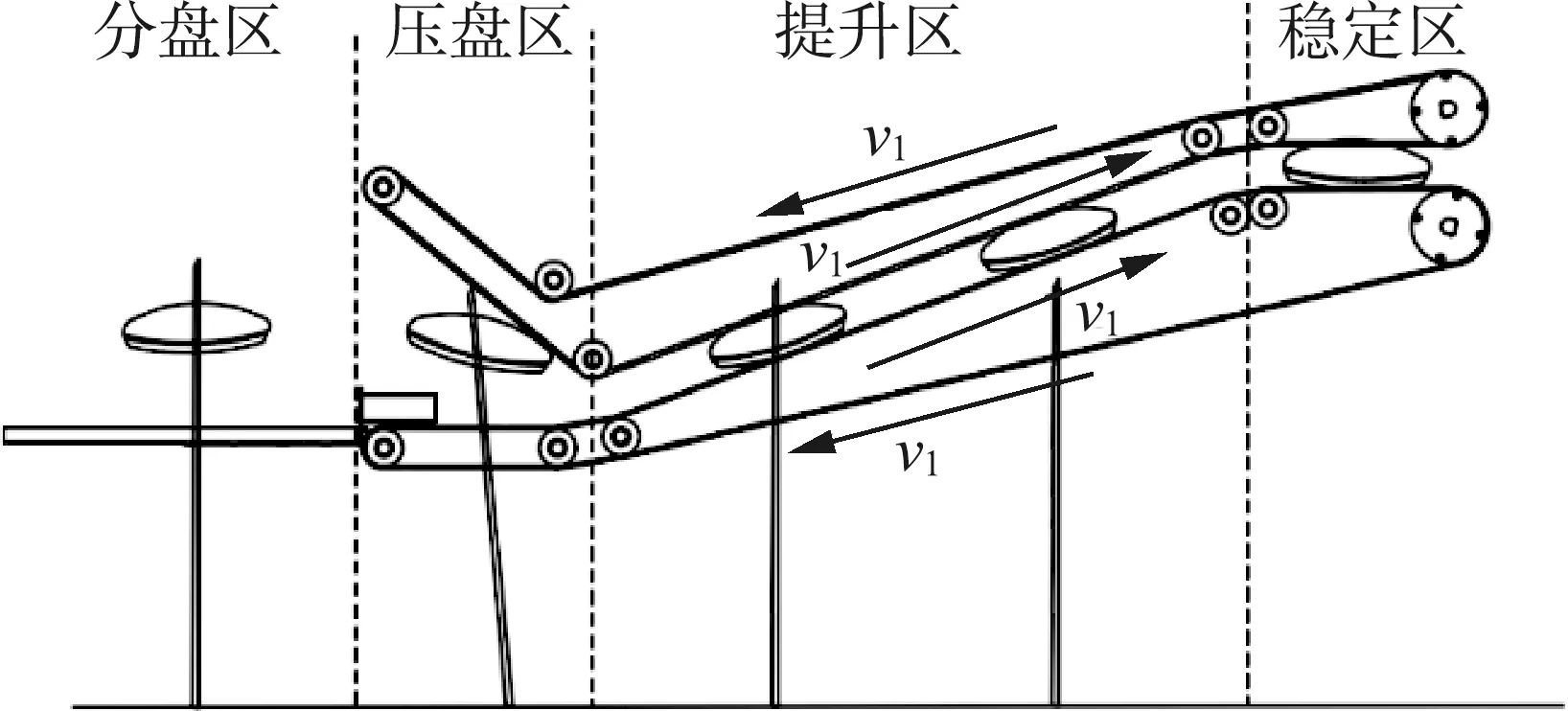

根据取盘装置中葵盘运动趋势不同,将取盘过程分为分盘区、压盘区、提升区及稳定区[17],如图3所示。

图3 取盘装置工作示意图

葵秆进入取盘装置到与柔性带接触前为分盘区,此区间葵秆在分禾器的作用下,逐步进入左右两侧对称的柔性带预留间隙中,葵盘与左右两侧柔性带均匀接触,避免因受力不均出现葵盘和籽粒掉落现象;柔性带前段为压盘区,主要将插盘较高的葵盘下压至收获高度,避免拔起葵盘的葵秆较短,不能被柔性带夹持,导致葵盘滑落,该过程中部分葵盘主要与上层柔性带接触;柔性带中段为提升区,在此区域,葵盘受上下两层柔性带的夹持,沿柔性带倾角持续运动,不断竖直抬升,整个过程中,柔性带对葵盘的冲击作用较小,柔性带上下夹持具有压实作用,籽粒掉落极少;柔性带后段为稳定区,葵盘提升至一定高度时,与茎秆分离,随后送入脱粒装置喂入口,进行下一步脱粒作业,因脱粒过程中籽粒飞溅严重,为减少飞溅损失,葵盘喂入时需呈水平放置,因此设计稳定区调整葵盘喂入角度。

2.1.2 葵盘运动状态分析

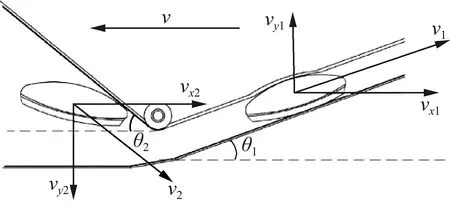

葵盘受柔性带夹持,与柔性带共同运动,且在压盘区与提升区运动速度方向和水平速度分量不同。对葵盘在不同输送位置的运动状态进行分析,如图4所示。

图4 压盘区运动分析图

葵盘位于提升区时,柔性带输送速度为v1,当柔性带水平方向分速度vx1与整机前进速度v数值相同方向相反时,柔性带将葵盘沿茎秆竖直方向抬起,即

vx1=v1×cosθ1=v

(1)

葵盘相对于地面在水平方向上无运动,仅做竖直向上运动,其竖直上升速度为vy1,压盘区葵盘水平方向速度

vx2=v2×cosθ2

(2)

v1与v2为葵盘在柔性带上不同位置的速度,它们大小相同,方向不同。为提高葵盘的输送效率,减少压盘区柔性带长度,并增大压盘区柔性带与水平面夹角θ2,存在

(3)

当θ2与θ1存在差值时,葵盘从分盘区进入压盘区,所插高度较高的葵盘接触柔性带受压,葵盘绕插盘位置旋转,葵秆发生倾斜,如图5所示。

图5 取盘倾角分析

葵盘与柔性带接触时,茎秆位于A1处,接触后,茎秆倾斜至A2处,葵盘沿着茎秆运动速度为v2,此时葵盘速度关系式为

(4)

式中:θ1——提升区柔性带与水平面夹角,(°);

θ2——压盘区柔性带与水平面夹角,(°);

θ3——压盘区葵秆与竖直方向夹角,(°)。

由式(4)计算得

(5)

由式(4)、式(5)可知,压盘区葵秆倾角θ3由提升区夹角θ1及压盘区夹角θ2确定,为减少籽粒掉落,对夹角θ1和θ2进行设计。参考葵盘在输送带材质上的摩擦角为34°,选取提升区柔性带与水平面夹角θ2为30°。考虑整机安装空间,选取压盘区柔性带与水平面夹角θ1为50°;代入式(5)得压盘区葵秆与竖直方向夹角θ3为11.7°。

2.1.3 取盘装置结构参数设计

收获采用大小行种植模式的食葵时,若使取盘装置不对邻行产生干扰,且食葵盘可正常喂入取盘装置并向脱粒装置输送,如图6所示,则取盘装置输送带带宽Ld为

(6)

式中:Lz——取盘装置最大宽度,mm;

Li——输送带与机架预留间隙,mm;

Lj——食葵茎秆通过间隙,mm;

Lk——机架宽度,mm;

DGmax——葵秆最大直径,mm;

DPmax——葵盘最大直径,mm。

其中Lz不得到超过小行距400 mm,取Lz=400 mm;机架需保证一定强度,且能通过最大直径为315 mm的葵盘,选取Q235 D-2 50×30×3矩形管,则有Lk为30 mm;食葵茎秆最大直径为48.3 mm,应能通过两输送带间隙,取Lj为60 mm;Li为输送带与机架预留间隙,取Li为10 mm,将上述参数代入式(6),解得Ld=130 mm。

图6 收获葵盘示意图

2.2 脱粒装置设计

脱粒装置采用切流式设计,由脱粒辊、脱粒筛、脱粒筛吊杆、罩壳、脱粒机架等结构组成,如图7所示,其中脱粒辊与脱粒筛网为主要脱粒部件。

图7 脱粒装置结构图

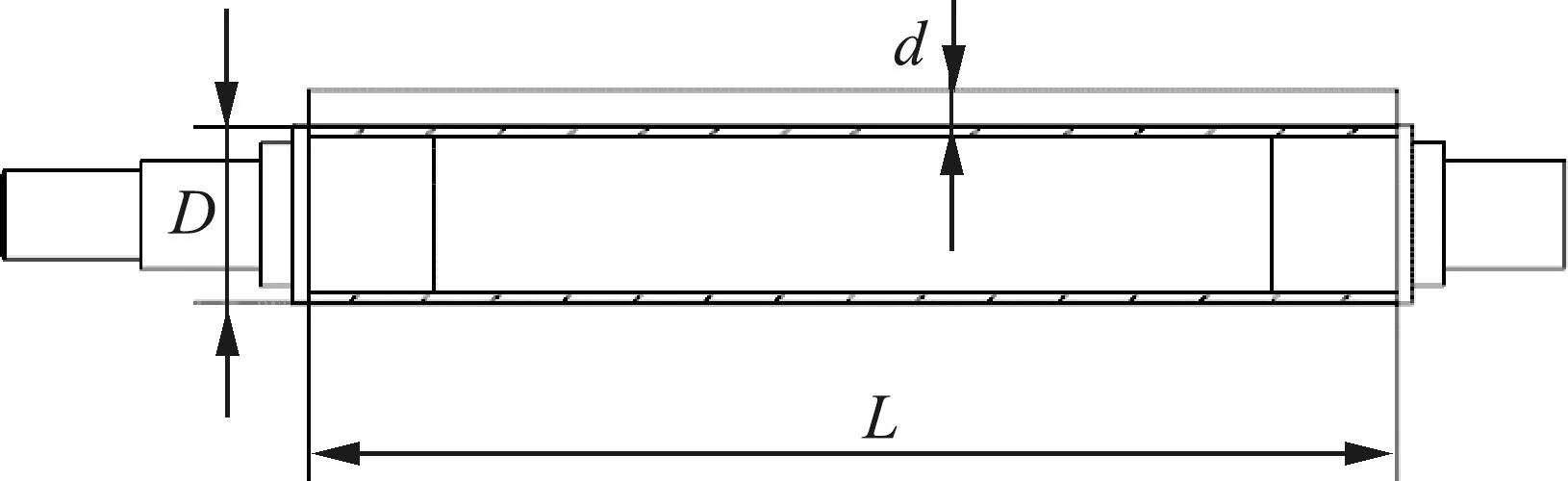

2.2.1 脱粒辊结构设计

影响脱粒效果的主要结构参数为脱粒辊直径与相邻辊间距,如图8所示。

图8 脱粒辊结构图

脱粒辊直径较小时,脱粒装置会产生葵盘缠绕、回带等现象;直径较大会引发脱粒装置体积大、结构复杂、工作所需功耗偏高等问题。相邻辊间距由葵盘的直径决定,当相邻辊间距大于葵盘直径时,较小葵盘会卡在两辊之间,无法被脱粒辊抛送出脱粒装置,易造成堵塞,影响整机工作效率,因此,相邻辊间距不应过大。测量得葵盘的最大直径为315 mm,最小直径为150 mm,葵盘上籽粒突出长度为10 mm。脱粒辊中纹杆直接与籽粒接触,参考《农业机械设计手册》[18]取滚筒直径D为80 mm,同时考虑脱粒机架中轴承座并列安装最小轴距为167 mm,脱粒辊安装架宽度设计为460 mm,相邻辊间距设计为170 mm。

2.2.2 脱粒筛网结构设计

脱粒筛网对葵盘起支撑和施压预紧力的作用,需保证不同厚度的葵盘在脱粒筛网的作用下,对脱粒辊的压力相近。脱粒筛两端通过调节吊杆和伸缩套管与机架相连,连接位置均设有预紧浮动弹簧,脱粒筛在脱粒机架上安装位置如图9所示。

图9 脱粒筛安装位置图

脱粒筛网与脱粒辊之间的距离对作业效果有一定影响,测量得葵盘厚度为26~42 mm,脱粒辊与脱粒筛在喂入口处设计自由间隙A为40 mm,为保证葵盘能顺利进入脱粒装置,抛盘口处设计自由间隙B为20 mm;脱粒筛的材料为直径6 mm钢棒,钢棒表面有螺纹状凸起,通过增大脱粒筛与葵盘间摩擦力延长葵盘脱粒时间。

3 样机试验

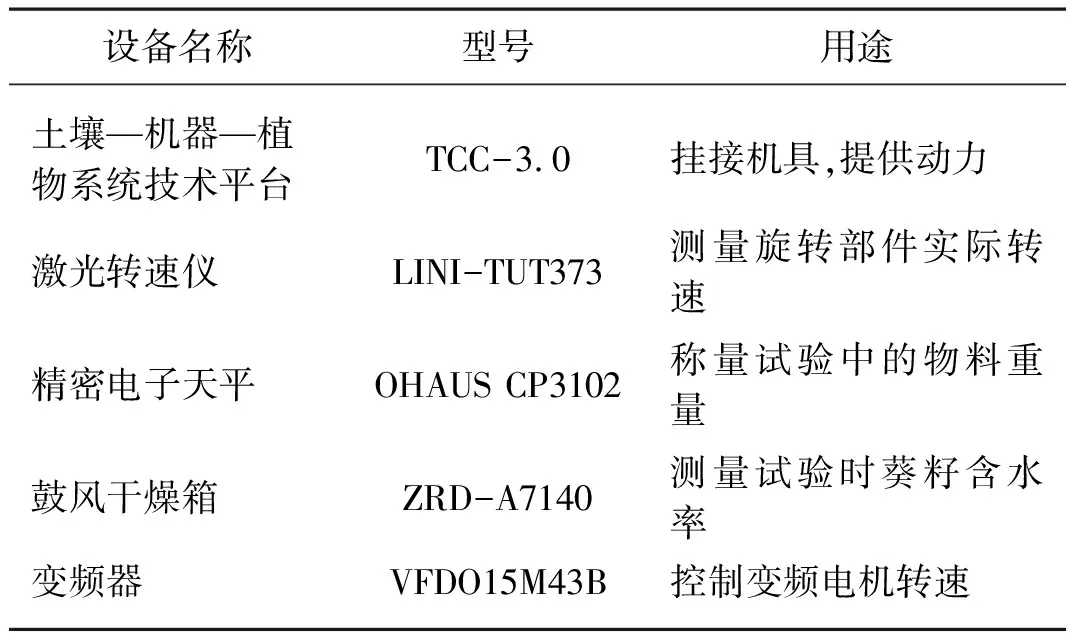

3.1 试验设备及材料

试验材料为采摘自新疆维吾尔自治区阿勒泰市萨斯克巴斯陶村的食葵SH361。试验时葵籽的含水率约为12.32%、葵盘含水率约为34%~40%、葵盘直径为150~315 mm、平均厚度为35.8 mm、葵秆最大直径为48.3 mm。试验时,柔性带式食葵取盘收获机通过悬挂架与土壤—机器—植物系统技术平台连接,可通过平台监测控制收获机的车速、输出轴转速等参数。该试验过程中主要使用的仪器设备及具体型号如表2所示。

表2 试验所用仪器型号Tab. 2 Model of instrument used in the test

3.2 试验方法

根据理论分析、整机结构尺寸、结合预试验等情况,选取对食葵取盘总损失率有较大影响的机具前进速度、脱粒装置的转速和转差率为试验因素。

根据Box-Behnken原理进行试验设计[19],共进行17组试验,其中有12个分析因子和5个零点误差估计。参照GB/T 8097—2008《收获机械联合收割机试验方法》操作[20],分别设定3 m稳定区、10 m测定区和2 m停车区。每次试验开始前检查清理地表存在的葵籽,试验结束后检查更换折断的葵秆,每组试验重复3次,试验结果取平均值。

3.3 结果与分析

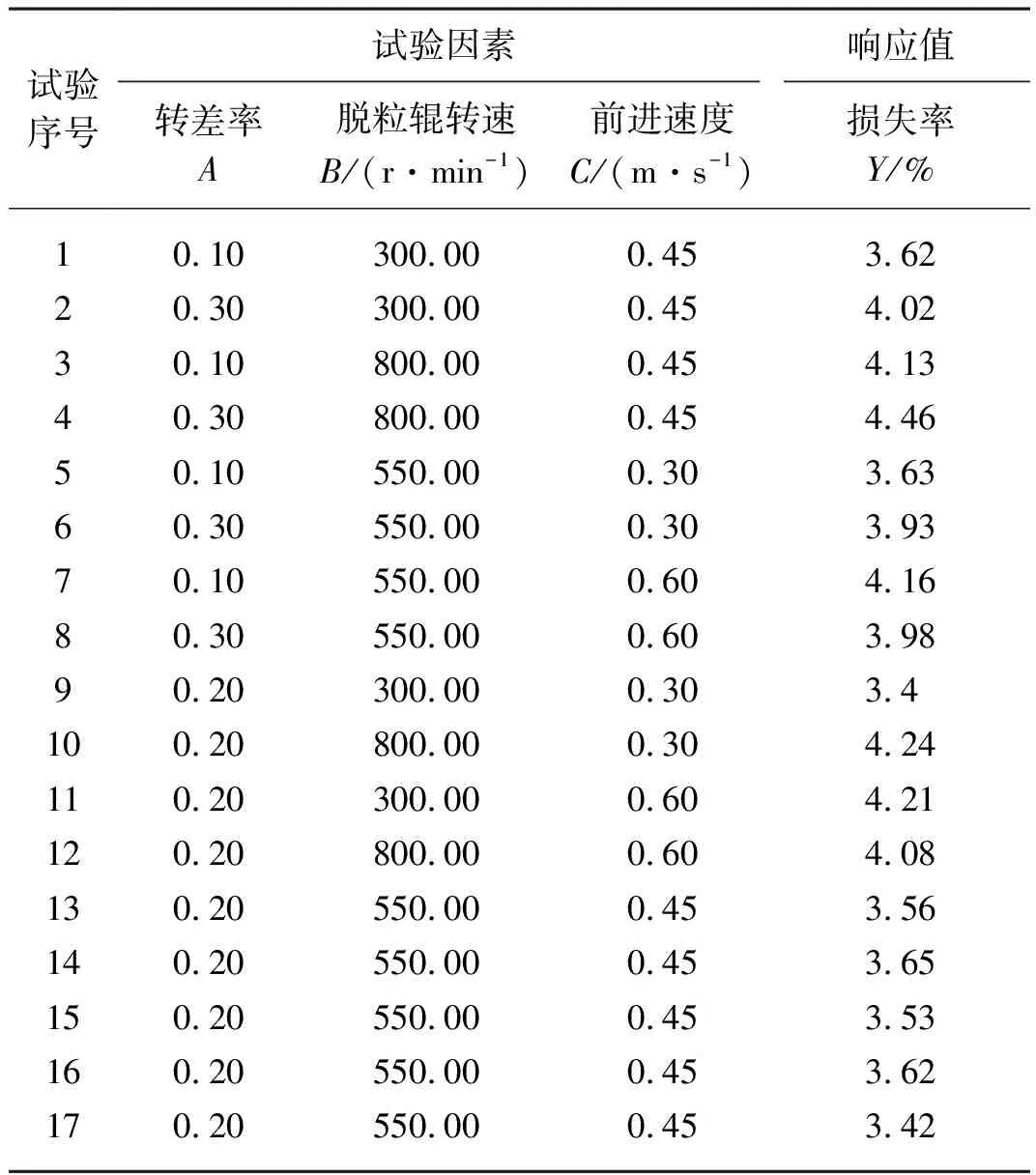

试验分组与结果如表3所示。

表3 试验方案与结果Tab. 3 Test scheme and results

首先使用Design Expert软件对试验数据进行多种拟合模型的方差分析,建立评价指标与试验因素间的回归模型。确定最佳拟合模型,然后对该回归模型进行方差分析,并剔除不显著因素,重新建立回归模型并进行方差分析,达到最好的拟合效果。

由表4知,二次多项式P<0.001,选用该模型拟合试验因素与试验响应值,能创建较恰当的模型。对破碎率进行二次回归拟合,得到转差率A、脱粒辊转速B和前进速度C对破碎率Y编码回归模型

Y=3.56+0.11A+0.21B+0.15C-

0.017AB-0.12AC-0.24BC+0.22A2+

0.28B2+0.15C2

(7)

表4 损失率多种拟合模型方差对比Tab. 4 Variance comparison of various fitting models crushing rate

对回归模型进行方差分析,分析结果如表5所示。

表5 损失率方差分析Tab. 5 Response surface analysis of crushing rate

由表5可知,回归模型显著性检验P<0.05,说明模型显著,失拟项不显著,二次回归方程符合实际,具有统计学意义。自变量一次项A、B、C,二次项BC、A2、B2、C2显著。剔除AC和BC不显著项,对回归模型式(7)进行优化,得到新的编码回归模型为

Y=3.56+0.11A+0.21B+0.15C-

0.017AB+0.22A2+0.28B2+0.15C2

(8)

分析得三因素对试验结果影响的显著性分别为脱粒辊转速、行进速度、转差率,以降低损失率为优化目标,解得模型(8)机具最佳工作状态转差率为0.16、脱粒辊转速为402.47 r/min、行进速度为0.32 m/s,此时损失率最低为3%。将脱粒辊转速圆整为400 r/min进行试验验证,得出试验结果为2.97%,试验值与理论值结果相近,误差不超过0.5%,证明理论模型与实际情况相接近,该回归模型可用。

4 结论

1) 针对新疆地区食葵插盘晾晒分段收获的需要,模拟人工取盘原理,设计了柔性带式食葵取盘收获机。相比改制谷物收获机割台的自走收获机和牵引式人工辅助收获机,该机具取盘过程中对葵盘及葵秆的冲击较小,降低了取盘损失率,连续运行的柔性带夹持葵盘,避免葵盘掉落造成的损失。

2) 以新疆地区普遍种植的食葵SH361为收获对象,对取盘装置和脱粒装置进行分析设计,通过理论分析和计算确定了输送带带宽为130 mm,葵秆与竖直方向夹角为11.7°,脱粒辊直径为80 mm,两脱粒辊间距离为170 mm。

3) 以机具前进速度、脱粒辊转速、脱粒辊转差率为试验因素,以收获时的总损失率为试验指标,开展了食葵取盘试验。结果表明,最优作业参数组合为转差率0.16、脱粒辊转速400 r/min、行进速度0.32 m/s,此时损失率最低为2.97%,满足分段收获模式下食葵收获作业要求,为后续插盘式食葵机械收获研究提供参考。

———2020 款中农博远玉米收获机值得期待