关于减少2号机汽泵组轴承温度测量系统缺陷次数的研究

潘颖娣,李 欢,李西亮

(宁夏枣泉发电有限责任公司,银川 750410)

超临界以上机组均为直流锅炉,直流锅炉的给水控制系统的主要任务是以汽水分离器出口温度或者焓值作为表征量,在低负荷的时候保持给水流量不低于锅炉最低要求的给水流量。在锅炉进入直流运行方式时,保证给水量和燃料量的比例不变,满足机组不同负荷下的给水量要求[1]。汽动给水泵组为锅炉提供给水,是给水系统中最重要的环节之一,其安全可靠运行至关重要。

1 汽泵组系统

该厂每台机组配置一台1×100 %B-MCR 的汽动给水泵组,汽动给水泵组的前置泵采用汽轮机驱动,即前置泵与给水泵同轴共用一台给水泵汽轮机。汽动给水泵与前置泵同轴布置在15.5m 运转层。布置方式为:给水泵汽轮机-给水泵-减速箱-前置泵。2 号机组给水泵汽轮机是杭汽生产的双分流凝汽式汽轮机,给水泵组制造厂家为上海电力修造总厂,型号为FT7S39DM。在机组正常工况下,给水泵汽轮机进汽压力为1.216MPa(a),温度为405.5℃。

MEH 采用艾默生公司OVATION 控制系统的硬件和软件,以微处理器为基础的冗余的数字式转速调节器,系统控制在44 号电子柜中实现。

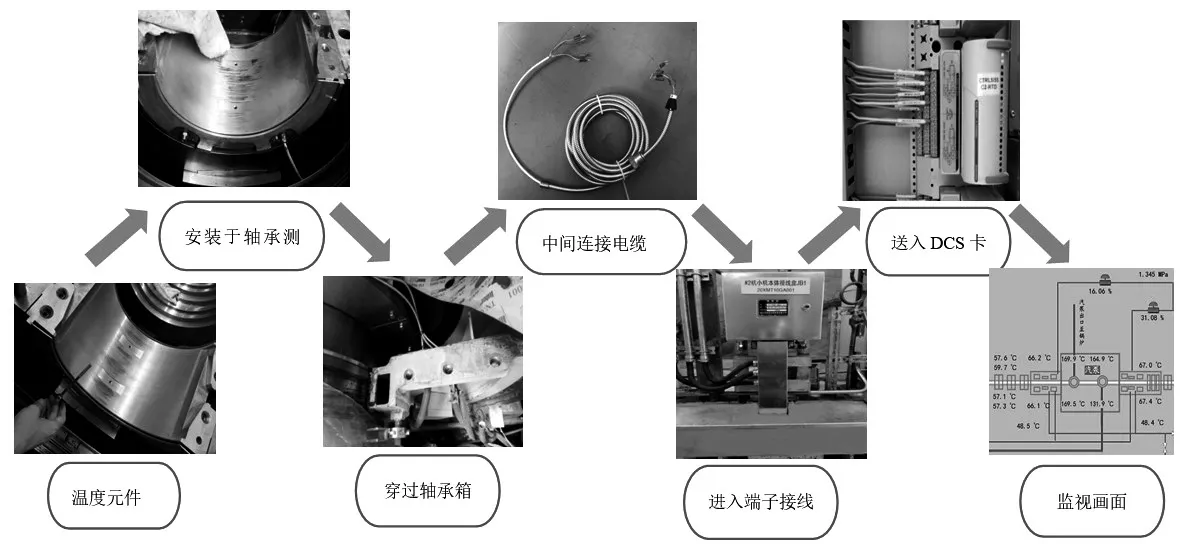

2 汽泵组轴承温度测量系统

该厂2 号机组汽动给水泵组共有28 个温度测点,主要监视汽泵组的径向轴承、推力轴承温度。其中,给水泵汽轮机推力轴承温度、径向轴承温度、给水泵径向轴承温度、推力轴承温度共16 个。当其温度高于定值时,会跳闸汽动给水泵组,最终会因为给水泵全停而跳闸机组。其温度参数监视回路传输图如图1。

图1 温度参数监视回路传输图Fig.1 Transmission diagram of temperature parameter monitoring loop

3 存在的问题

在该厂2 号机组汽泵组实际运行情况中发现,长期以来2 号机组汽泵组缺陷次数异常偏高。通过1 号机组与2号机组的对比发现,2 号机组汽泵组缺陷次数是1 号机汽泵组缺陷次数的3 倍。通过对2 号机汽泵组缺陷次数进行分析发现,其轴承温度测点不准缺陷次数是其他测点(包括压力类、振动类、转速类测点)缺陷次数的3 倍,占2号机汽泵组缺陷总数的75%。基于此得出,2 号机汽泵组轴承温度测量系统缺陷次数偏高是导致2 号机组汽泵组缺陷次数偏高的根本原因。根据这一结论,该厂仪控人员有针对性地对2 号机汽泵组轴承温度测量系统缺陷进行了进一步分析。在半年期内,2 号机汽泵组轴承温度测量系统缺陷总数为11 条,频次为1.83 次/月。导致其测量不准的4 个症结中,信号干扰占54%,接线松动占21%,接线盒内积油占18%,元件故障占7%。

另一方面,该厂要求切实提高设备可靠性,部门要求提高检修质量,现存在的问题是2 号机汽泵组轴承温度测点故障次数异常偏高,轻则增加班组成员的工作量,降低工作效率,重则会造成汽泵组停运,进一步造成机组跳闸,这将是机组安全稳定运行的绊脚石。从这几个方面考虑,减少2 号机汽泵组轴承温度测量系统缺陷次数迫在眉睫。

4 原因分析

4.1 接线盒处振动大

该厂汽泵温度接线盒直接固定于汽泵本体上,通过使用便携式测振仪测量接线盒处振动,测量出了3 组数据,其X 相振动和Y 相振动数值均偏高,X 相振动最高值达到4.5mm/s,而Y 相振动最高值达到3.4mm/s。不符合“盘、柜、箱、接线盒应安装在振动小的地方”[2]的要求。其次,振动与螺丝松动存在一定的关系:在弹性变形阶段,在位移振动激励下,螺栓预紧力初始基本保持不变,30min 后开始缓慢下降,表明螺栓出现了松动,l20min 后快速下降,曲线斜率明显变大,150min 后曲线变化平缓预紧力基本不再变化,螺栓已经松弛失效[3]。因接线盒固定于汽泵本体,存在高频振动,易导致接线盒内端子接线松动,从而导致温度测点不准。因此,接线盒处振动大是造成2 号机汽泵组轴承温度测量系统缺陷次数多的原因。

4.2 轴承箱处密封橡皮塞材质选择不当

2 号机汽泵组轴承温度不准,检查时发现电缆桥架上时常存在漏油情况,检查漏油来源为电缆穿缸处橡皮塞密封不严,导致润滑油渗入电缆编织网并沿着电缆流入接线盒。

为了验证润滑油对热电阻测量回路的影响,该厂仪控班人员做了验证试验:在DCS 最小系统进行单变量对比试验,将双支热电阻的两支信号分别送入RTD 卡件的第1、2通道,第1 通道端子排不处理,只在第2 通道接线端子排处滴入轴承润滑油,进行8 次试验,进而得到8 组数据。根据该数据制作出折线图,观察温度曲线发现,滴入润滑油后测点2 温度出现跳变,而未做任何处理的通道1 温度测量值平滑而稳定。

2 号机汽动给水泵组轴承温度测量系统均采用Pt100 铂热电阻,其原理是基于电阻的热效应进行温度测量,即电阻的阻值随温度的变化而变化[4]。轴承润滑油进入接线端子排处会导致电缆连接处接触电阻变大,从而引起轴承温度跳变。因此,轴承箱处密封橡皮塞材质选择不当是造成2 号机汽泵组轴承温度测量系统缺陷次数多的原因。

4.3 热电阻安装位置不当

在DLT 5190.4-2012《电力建设施工技术规范 第4 部分:热工仪表及控制装置》一书中,对热电阻元件保护套管的安装做了详细的要求:一般流体介质管道的外径不大于500mm 时,插入深度值为管道外径的1/2;外径大于500mm 时,插入深度宜为300mm[5]。2 号机组调停检修期间对温度测点保护套管深度与温度元件实际插入深度数据做了详细记录,温度元件保护套管的插入深度符合规程要求,且温度元件插入到了保护套管底部。测量的温度为真实的温度,因此热电阻安装位置不当不是造成2 号机汽泵组轴承温度测量系统缺陷次数多的原因。

4.4 电缆接地不规范

该厂DCS 系统采用艾默生公司生产的Ovation 控制系统。该DCS 系统的总接地排与DCS 专用地连接,且DCS专用地采用独立接地网。同时,连接控制柜内的信号电缆的屏蔽层可靠接地,均按照信号电缆屏蔽层单端接地的要求全程仅在控制柜内接地[6]。为了验证其接地可靠性,检修期间,仪控人员对2 号机汽动给水泵组轴承温度的信号电缆屏蔽层电阻进行详细的测量。测量控制柜到接地铜排间的电阻,结果显示接地电阻最大为0.296Ω,满足Ovation 控制系统中“从机柜到接地点的DC 电阻小于1Ω”的要求。因此,排除电缆接地不规范对2 号机汽泵组轴承温度测量系统缺陷次数异常偏多的影响。

4.5 中间连接电缆选型不当

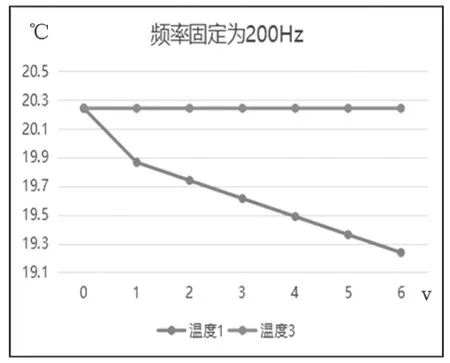

该厂2 号机组汽动给水泵组的温度测量系统中间电缆采用厂家提供的带金属外层的信号电缆,电缆外观图如图1。为了验证该种型号中间电缆的抗干扰能力,仪控人员对其进行了抗干扰试验。取同一个温度元件出来的2 号机汽泵径向轴承温度1、3 作为试验对象,对温度1 加以频率固定的200Hz 方波,同时分别叠加幅值为0V、1V、2V、3V、4V、5V、6V 的电压信号,而对温度3 不加入任何的干扰,分别记录2 号机汽泵径向轴承温度1、3 的显示值,并制作成折线图,如图2。

图2 2号机汽泵轴承温度元件电缆抗干扰试验数据折线图Fig.2 Line chart of anti interference test data of steam pump bearing temperature element cable of unit 2

从图2中可以看到,当干扰存在时,温度偏差随电压幅值的增加而变大,最大偏差可达到1℃。出厂自带的铠装信号电缆抗干扰能力差,外露金属铠容易引入新的干扰信号,导致轴承温度测量偏差大。因此,中间连接电缆选型不当是造成2 号机汽泵组轴承温度测量系统缺陷次数多的原因。

5 对策实施及效果检查

5.1 温度接线盒移位

根据2 号机组小机房内设备结构布置,仪控人员对温度接线盒移位的可行性进行了分析,编制接线盒移位工作方案。在汽泵旁焊接支架,将原来固定在设备本体上的端子接线盒移动到该支架上。移位后,再次通过使用便携式测振仪测量接线盒处振动,得出了3 组数据,其X 相振动和Y 相振动数值相较于移位之前均有所下降,X 相振动最高值由移位前的4.5mm/s 降低至1.5mm/s,降低了66%;而Y 相振动最高值由移位前的3.4mm/s 降低到0.6mm/s,降低了82%。

5.2 更换耐油橡皮塞

针对轴承箱处密封橡皮塞材质选择不当的问题,对2号机轴承温度安装及结构进行了详细的解剖。做以下整改:

1)将缸体内部的电缆套一层热缩管,以阻止润滑油渗入。

2)电缆穿缸处更换新的耐油橡皮塞,涂抹适量密封胶,并紧固螺丝,以阻止润滑油沿缝隙渗出,阻值跳变,造成测量不准[7]。

在实施以上对策之后,对原来存在漏油现象的温度元件统计其3 个月内再次发生渗漏的情况,统计结果为未发生渗漏、接线盒内无积油现象。

5.3 更换中间连接电缆

针对中间连接电缆选型不当的问题,取消原中间连接电缆将其更换成型号为KFPF260 屏蔽电缆。电缆更换完毕之后,仪控人员再次做了上述4.5 条中的试验:还是取同一个温度元件出来的2 号机汽泵径向轴承温度1、3 作为试验对象,用相同的方法进行相同的抗干扰试验。试验结果与更换前数据相比,虽然当干扰存在时,温度偏差随电压幅值的增加而变大,但是最大偏差由更换前的1℃降低到了0.49℃,偏差降低了51%。

6 总结

上述3 条对策实施完成之后,仪控人员对2 号机汽泵轴承温度测量不准次数进行统计,对策实施后2 号机汽泵温度测量不准次数由之前的1.83 次/月降低至0.2 次/月,月缺陷频次降低了83%。同时也大大提高了汽泵轴承温度测量的准确性、可靠性,为机组长周期安全稳定运行提供了有力保障,解决了温度元件渗油问题,避免接线盒内积润滑油,消除了小机房内火灾隐患。最重要地,避免了因轴承温度测量不准导致的机组停运,节省了大量的启停机及两个细则考核成本。