铝电解电容器加速退化试验设计与寿命预测研究

杨 涛,汪 旭,肖江林

(中车株洲电力机车研究所有限公司,湖南 株洲 412001)

0 引言

铝电解电容器作为电路板上的常用器件,具有能量存储、信号耦合、滤波和交流旁路作用。铝电解电容器对环境应力非常敏感,根据现场电路板的故障情况统计,与电阻器、晶体管等元器件比较,其故障率更高,被认为是电路板上的寿命敏感器件。所以,从正向设计的角度出发,预估其使用寿命有着重要的意义。但随着铝电解电容器工艺水平的提高,其耐久性寿命也在延长,若完全按照手册的试验条件进行寿命试验,不仅试验周期过长(例如某型号电容器,其产品手册中耐久性时间为5 000 h,其验证性试验需要209 d),甚至赶不上产品更新换代的速度,而且试验成本过高。这就需要采用加速试验的方式对其进行寿命预测。

目前,对铝电解电容器的试验设计与寿命预计已有较多研究。文献[1]通过测量电解电容器内部温升的方式来预测电容器的使用寿命是否满足整机产品的规格要求。文献[2]基于等效串联电阻(ESR)进行研究,通过推算ESR的变化趋势来预测电容器的寿命。文献[3]以双层电容器为研究对象,设计了两组高温恒压加速试验。文献[4]分别分析了环境温度与纹波电流对铝电解电容器寿命的影响。文献[5]研究了环境温度和电压与铝电解电容器寿命的相互作用效应。在上述研究成果的基础上,本文从退化机理出发,细化了加速退化试验的方法,明确了试验电路、预试验以及正式试验的设计,并依据退化机理分析与试验结果提出了延长铝电解电容器寿命的正向设计方向;从状态修的需求角度出发,提出了基于BP神经网络的铝电解电容器剩余寿命预测方法。试验结果表明,采用该方法的预测误差在3%以内。

1 铝电解电容器电参数退化机理

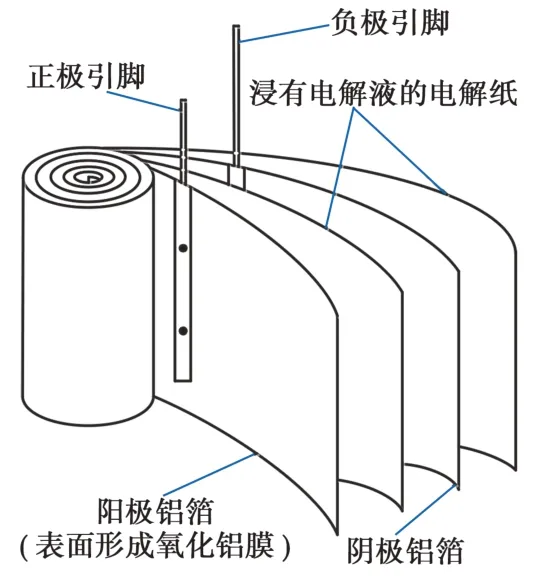

铝电解电容器主要组成部分如下:阴极铝箔、电解纸、电解液、阳极铝箔以及形成于阳极铝箔表面的电介质的氧化铝膜(图1)。每个组成成分的不良变化都会影响铝电解电容器的寿命,比如铝箔表面的疵点数、电解液的氧化效率等,而电解液的作用就是不断修补氧化铝膜所需的氧离子。铝电解电容器的电参数包括容值、损耗角正切、等效串联电阻和漏电流等,本文主要研究容值和损耗角正切的退化机理,而这两个参数与电解液状态息息相关。

图1 铝电解电容器结构示意图Fig.1 Schematic diagram of aluminum electrolytic capacitor structure

在铝电解电容器内部,电解液与阳极铝箔、阴极铝箔完全接触情况下电容量才能被全部引出;一旦工作电解液减少,使部分阳极铝箔、阴极铝箔没有与电解液接触,就会导致容值的下降。

铝电解电容器的损耗角正切值可分为3部分:介质损耗(介质的漏电流所引起的电导损耗以及介质极化引起的极化损耗等)、电解液损耗和金属损耗(金属极板和引线端的接触电阻引起的损耗)。其中,介质损耗和金属损耗很小,因此铝电解电容器的损耗角正切值主要由电解液损耗决定。随着铝电解电容器使用时间的增长,电解液消耗量增加并变稠,引起其电阻率上升,导致电容器的损耗明显增大。

2 影响铝电解电容器寿命的因素

从铝电解电容器的退化机理得知,在寿命试验以及使用过程中,电解液因修补氧化膜和蒸发而减少是引发铝电解电容器失效的主要原因,而影响电解液减少和变稠速度的主要因素包括温度和电应力。

2.1 温度应力对铝电解电容器寿命的影响

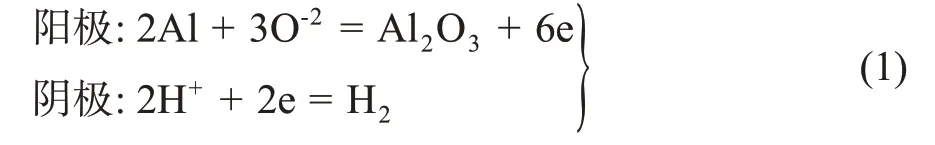

在铝电解电容器工作过程中,正负电极会发生电化学反应,见式(1)。

铝电解电容器的电参数性能与内部化学反应密切相关。根据化学动力学理论,提高温度对电化学反应有一定的加速作用。Arrhenius方程描述了温度与化学反应速率的关系:

式中:R——反应速度;A——非温度相关常数;Ea——反应活化能,eV;k——玻尔兹曼常数,约为8.62×10-5eV/K;T——热力学温度,K。

根据以上电化学反应以及Arrhenius方程可以看到,温度应力对铝电解电容器内部化学反应存在一定影响。由式(2)可知,电化学反应速度之比是工作寿命之比的倒数,见式(3)。

式中:Lu——实际预测工作寿命,h;Lf——某工作条件下的寿命,h;R(Tu)——实际的反应速度;R(Tf)——某工作条件下的反应速度;Tu——实际工作温度,K;Tf——某工作条件下的温度,K。

2.2 电应力对铝电解电容器寿命的影响

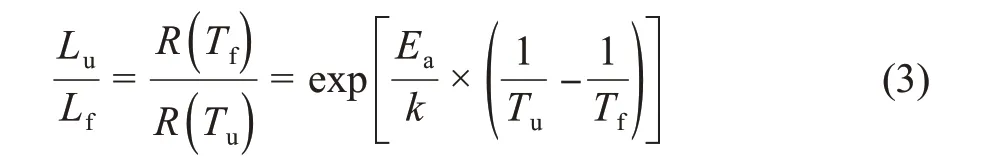

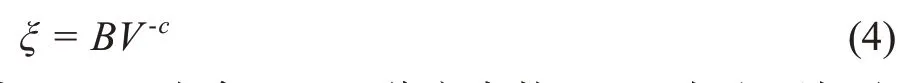

铝电解电容器工作时,通常施加额定或降额的电压,从而保证在电场的作用下,电离子的正常流通,即保证电容器内部的电化学反应正常进行。电应力对寿命的影响可以采用逆幂律模型进行描述,见式(4)。

式中:ξ——寿命;B——待定常数;c——与电压加速老化有关的常数;V——工作电压。

在不同工作电压下,寿命的比值见式(5)。

式中:ξu——实际预测工作寿命,h;ξf——某工作条件下的寿命,h;Vu——实际工作电压,V;Vf——某工作条件下的电压,V。

对于小尺寸引线式电容器,工作电压对该类型电容寿命的影响较小,可忽略不计,即c=0。

铝电解电容器工作时,除了承受正常的直流电压外,通常还伴随着纹波电流的作用。由于等效串联电阻的存在,纹波电流将导致电容器内部中心位置的温度升高,从而影响其使用寿命。铝电解电容器纹波电流与温升之间的关系见式(6)。

式中:ΔT——内部升温,℃;I——纹波电流,A;R——等效串联电阻,Ω;A1——电容器的表面积,cm2;H——散热系数,1.5×10-3~2.0×10-3W/(cm2×℃)。

3 铝电解电容器加速退化试验设计

由铝电解电容器电参数退化机理以及寿命影响因素分析可知,温度、工作电压、纹波电流都会影响铝电解电容器的寿命。本次试验样品为小尺寸引线式电容器,可以暂不考虑工作电压对寿命细微的影响,且纹波电流的影响也可以归结为温升,故而对铝电解电容器施加额定电压,并将温度作为加速应力条件开展寿命试验。在没有纹波电流影响且处于密闭温箱的条件下,可认为核温、壳温、环境温度三者近似相等。

3.1 试验电路设计

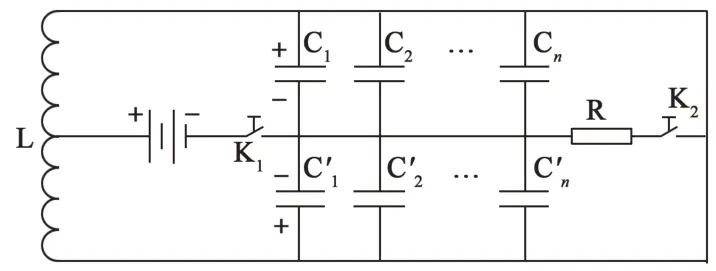

为了保证试验样本数量,对同一型号的铝电解电容器采用并联的方式施加直流电压,试验电路见图2。其中L为电感器,C1~Cn和C′1~C′n为试验电容器,K1和K2为开关。开关K1闭合、K2断开时,电源给电容器充电;开关K1断开、K2闭合时,电容器通过电阻器R放电。其中K1和K2不同时闭合。

图2 铝电解电容器加速退化试验电路图Fig.2 Accelerated degradation test circuit of aluminum electrolytic capacitor

3.2 预试验设计

加速试验的前提是保证试验样品的失效机理不发生改变。铝电解电容器的电解液一般具有良好的高温性能和稳定性,但上限温度不同的电容器,其工作电解液的配方也有所不同[6]。因此,若无法准确获取铝电解电容器样品型号的配方,便无法证明105℃的电容器在更高温度下其化学反应机理无变化。所以本文采用预试验设计手段去探究铝电解电容器内部反应机理不变时所能承受的温度。

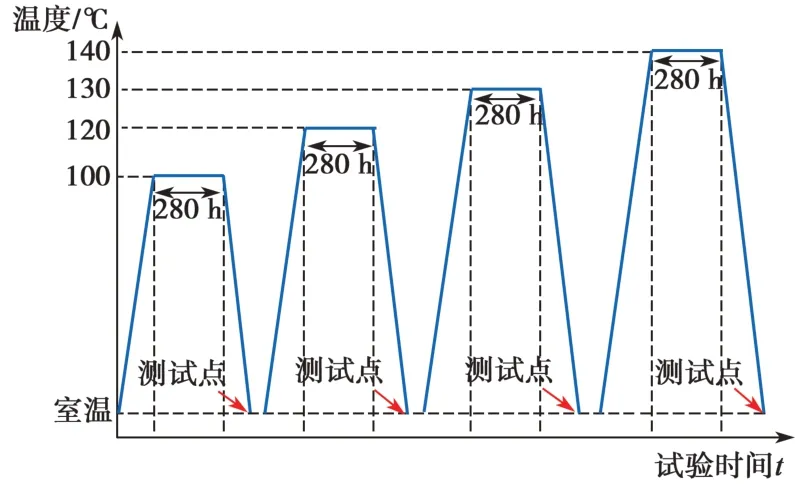

在预试验中,选取了5个同规格型号的铝电解电容器样品进行高温步进试验,每经过一个温度梯度后都对铝电解电容器进行一次外观检查与电性能参数测试,见图3。在140℃时,铝电解电容器被查出存在鼓包现象,故而正式试验的温度上限在140℃的基础上减少10℃,即设置试验时温度不超过130℃。

图3 预试验剖面Fig.3 Pre test profile

3.3 正式试验设计

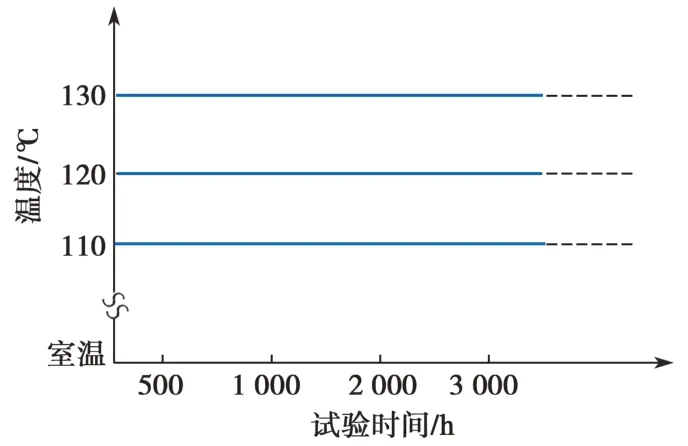

正式试验选取了30个铝电解电容器作为试验样品,在额定直流电压下,选取3个温度梯度(110℃、120℃和130℃)进行加速寿命试验,即每个温度梯度有10个试验样品。

3.3.1 试验剖面

选取恒定温度[7]分别为110℃、120℃和130℃,试验剖面见图4。试验中,每隔140 h将高低温箱调节至室温;静置(24±4)h后,测试每一个样品参数(电容值、损耗角正切)。若试验中途有铝电解电容器出现漏液、破损及鼓包等现象,则记录并剔除该铝电解电容器;当所有试验样品均达到故障判据门限值时,则试验停止。

图4 恒定温度加速退化试验剖面Fig.4 Accelerated degradation test profile at constant temperature

3.3.2 故障判据

试验中每间隔140 h测试一次样品参数,先进行外观检查,并将容量C和损耗角正切作为主要的判据,若其中之一不合格,便视为故障。依据行业经验,设置了3个判别条件:

(1)外观检测,出现电容器漏液、破损及鼓包等故障的样本数量应不超过样本总量的10%;

(2)容值的减少量不超过初始容值的20%;

(3)损耗角正切值不超过初始值的200%。

4 铝电解电容器寿命预测

基于加速退化试验数据,对铝电解电容器使用寿命进行预测,并对剩余寿命预测方法进行探讨。

4.1 使用寿命预测

通过铝电解电容器加速退化试验,可以得到电容值与损耗角正切的加速退化试验数据。因各数据的处理方法具有通用性,故而本文以16 V/2 200μF/105℃规格铝电解电容器为例进行数据处理与寿命预计研究。

4.1.1 数据处理[8]

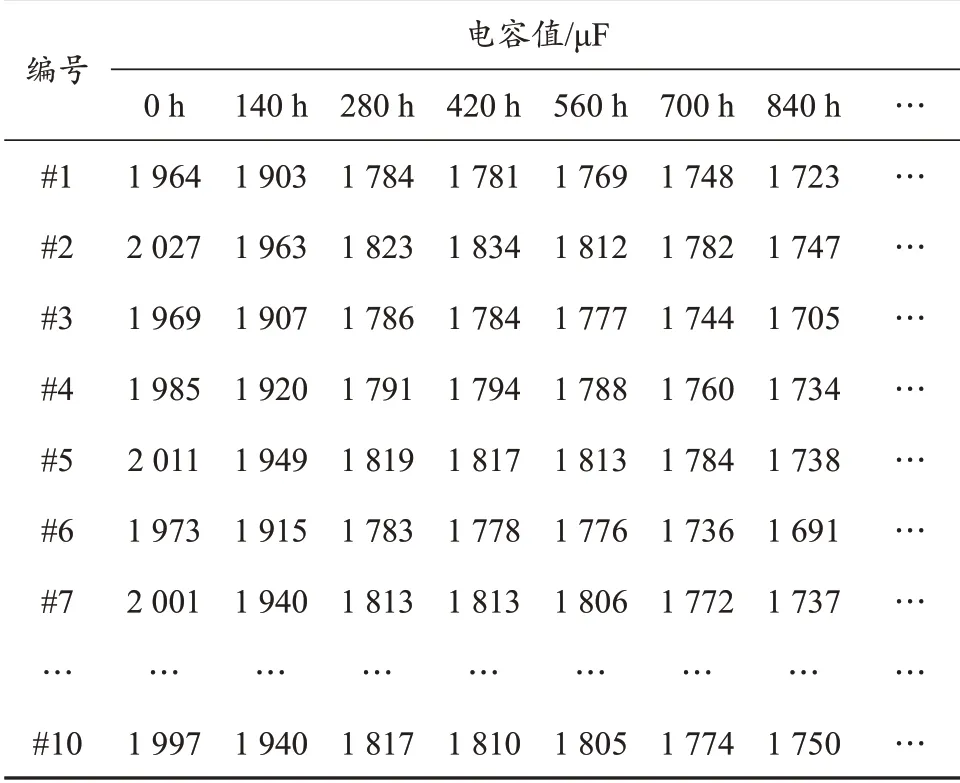

每个型号的电容器在一个温度梯度下有10个试验样本,每个试验样本因测试间隔的原因有数个容量数据和数个损耗角正切数据。采用16 V/2 200μF规格电容器在120℃工况下进行试验,每隔140 h测量常温下电容值,其部分数据见表1。

表1 电容值部分数据记录Tab.1 Partial data recording of capacitance

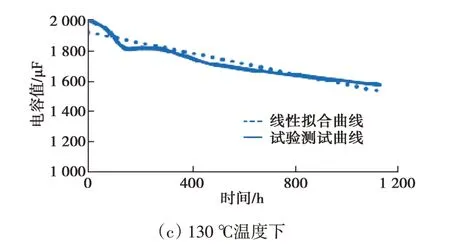

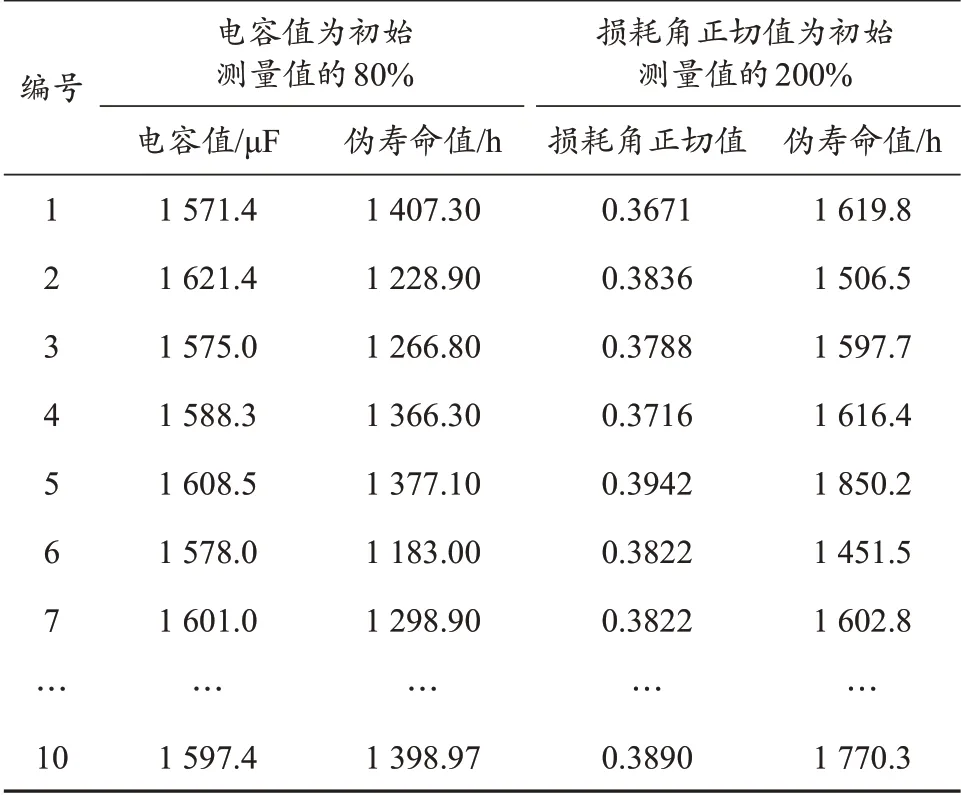

绘制3个温度条件下的容量退化曲线,见图5。由图可以看出,电容量基本呈线性退化趋势,退化速率(曲线斜率)随温度有一定增长,但没有出现跳变、骤降等现象,从而在一定程度上间接说明温度只加快了反应速率,没有改变铝电解电容器的反应机理,说明试验结果合理。经实测,损耗角正切值同样基本符合线性增长趋势,故而对容量数据和损耗角正切数据分别进行最小二乘估计,可以得到其线性拟合曲线方程。

图5 不同温度下16 V/2 200μF电容器容值退化曲线对比Fig.5 Comparison of capacitance degradation curves of 16 V/2 200μF capacitor at different temperatures

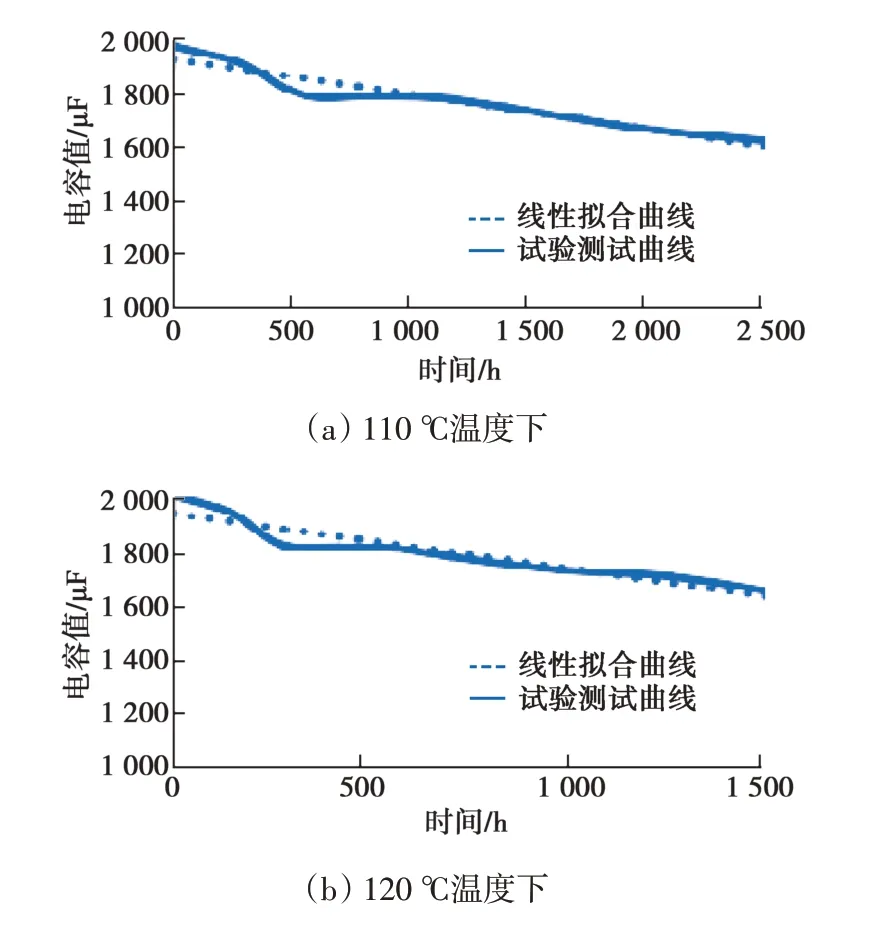

本文将电容量初始测量值的80%和损耗角正切初始测量值的200%代入拟合后的方程,分别得到电容量和损耗角正切到达故障判据时的拟合时间,即伪寿命值。表2是16 V/2 200μF规格电容器在120℃工况下到达故障判据时的部分伪寿命值。

表2 16 V/2 200μF电容器在120℃下部分伪寿命值Tab.2 Partial pseudo life values of the 16 V/2 200μF aluminum electrolytic capacitor at 120℃

从表2可以看出,由电容量推算的伪寿命值普遍小于由损耗角正切推算的伪寿命值。本试验采用电容量进行寿命预计。根据Arrhenius方程以及反应速度与工作寿命成反比的理论,可推导出寿命模型,见式(7)。

式中:L——电容器的名义寿命。

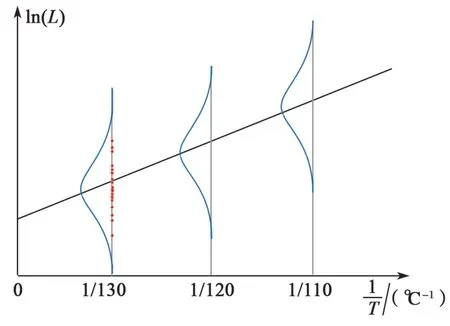

对式(7)两边同时取对数,则寿命值的对数ln(L)是绝对温度的倒数1/T的线性函数(图6)。通过ln(L)与1/T的关系进行线性参数拟合,可以确定反应活化能Ea。

图6 ln(L)与1/T的关系示意图Fig.6 Schematic diagram of the relationship between ln(L)and 1/T

计算每个铝电解电容器样品的伪寿命值,经过检验寿命数据分布,发现其基本符合正态分布,故而取各型号电容器伪寿命值的均值为该型号电容器的名义寿命。依照图6对不同温度条件下的名义寿命的对数ln(L)进行线性拟合,则得到16 V/2 200μF电容器的反应活化能Ea1=0.719 1 eV。

4.1.2 寿命预计

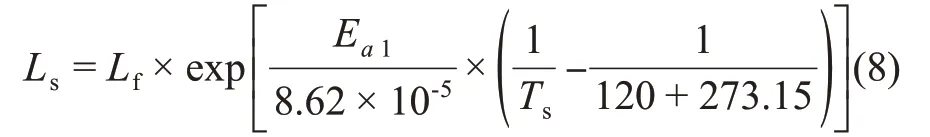

依据式(3)和16 V/2 200μF规格电容器的反应活化能Ea1,可以预计该铝电解电容器的使用寿命:

式中:Ls——预计的使用寿命;Lf——加速寿命试验中120℃条件下的名义寿命,1 292 h;Ts——工作条件下的核温。

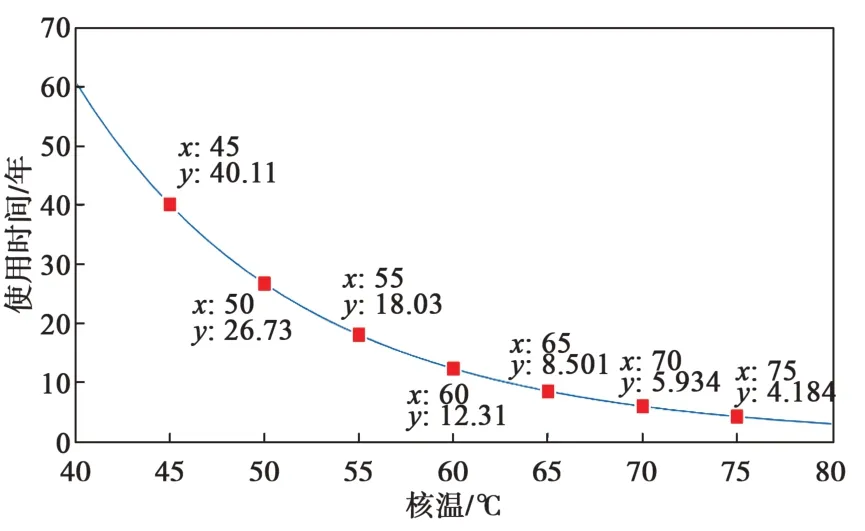

由式(8)可以得到实际使用核温与使用年限之间的关系,见图7。可以看到,温度对铝电解电容器的使用寿命影响很大。假设工作时环境温度为45℃,纹波电流导致的内部温升为15℃,即核温Ts=60℃,根据式(8),则使用寿命为59 088 h,近似为12年(按照每天运行16 h,每年运行300 d);若核温为75℃,则可以工作约4年。

图7 铝电解电容器使用寿命预计公式的图形化表达Fig.7 Graphical expression of the life expectancy formula for aluminum electrolytic capacitor

基于本试验的寿命预计,考虑影响电容器寿命的主要因素是温度引起的电解液的减少,而没有涉及实际工况的其他复杂环境(例如:电容器的封口材料老化导致的寿命缩短;长时间高湿环境下,电容器可能会吸收潮气或电极被氧化,从而导致电容器损坏等)。本文从正向设计的角度出发,通过退化机理分析与加速试验,给出延长使用寿命的设计方向:

(1)通过增加散热装置,如散热片、风冷设备,来降低周围环境温度;

(2)通过降低纹波电流有效值的大小,如控制纹波电流的频率和幅值,来减小电容器的内部温升,最终达到降低核温从而延长使用寿命的目的。

4.2 剩余寿命预测探讨

从状态修的需求角度来看,能够直接获取现场实测的退化数据,依此对电容器的剩余寿命进行预计是最为理想的状态,但通常需要将实时监测数据与相应数据算法相结合。为此,本文以铝电解电容器为研究对象,采用神经网络进行剩余寿命预测,在监测采集现场数据困难的情况下,利用本文加速退化试验数据来验证BP神经网络寿命预测方法的有效性,并归纳了剩余寿命评估流程。

4.2.1 加速因子

加速因子也可称为环境因子,它体现了加速试验中得到的寿命信息与实际使用条件下寿命信息之间的折算规律,可以表示为不同环境下寿命的比值,见式(9)。

式中:K——加速因子;t i——实际的使用寿命;t j——加速试验时间。

根据本文加速试验预测的使用寿命,加速因子为K=59088/1292=45.73,即试验间隔140 h的参数退化量约等于在实际使用条件下6 402 h的参数退化量。所以,确定了加速因子后,只要根据加速试验数据预测参数退化趋势,就能对实际使用条件下的剩余寿命进行预测。

4.2.2 BP神经网络剩余寿命预测

BP神经网络是一种前馈型神经网络,能学习和存储大量的输入输出模式映射关系,具有很强的非线性逼近能力[9]和泛化能力,其优点是不需要具体的数学模型,仅通过训练数据便能够进行十分精确的预测。

用BP神经网络进行铝电解电容器剩余寿命预测的方法如下:

(1)选取网络训练的输入和输出。本文选取了8个时间点的退化数据作为输入,选取1个时间点的退化数据作为输出,并进行归一化处理。

(2)网络训练[10]。本文创建了一个新的BP神经网络函数,其将S型正切函数和纯线性函数作为激活函数,训练函数选取负梯度下降动量BP算法函数和动量及自适应lrBP的梯度训练递减函数;设定网络的最大学习迭代次数为2 000次,学习精度为0.000 1。

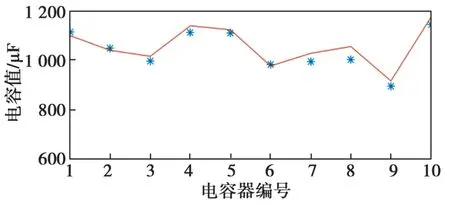

(3)选取10个电容器的8个时间点的退化数据作为输入,将数据归一化后输入已训练的神经网络,得到第九个时间点的预测值,进行反归一化处理后对比实际的加速试验数据,绘制如图8所示的对比图。其中“*”为试验数据,将预测数据点用直线进行连接,直线的拐点即为BP神经网络预测数据点。可以看到,预测数据与试验数据基本一致。

图8 铝电解电容器预测数据与试验数据的对比Fig.8 Comparison between predicted data and test data of aluminum electrolytic capacitor

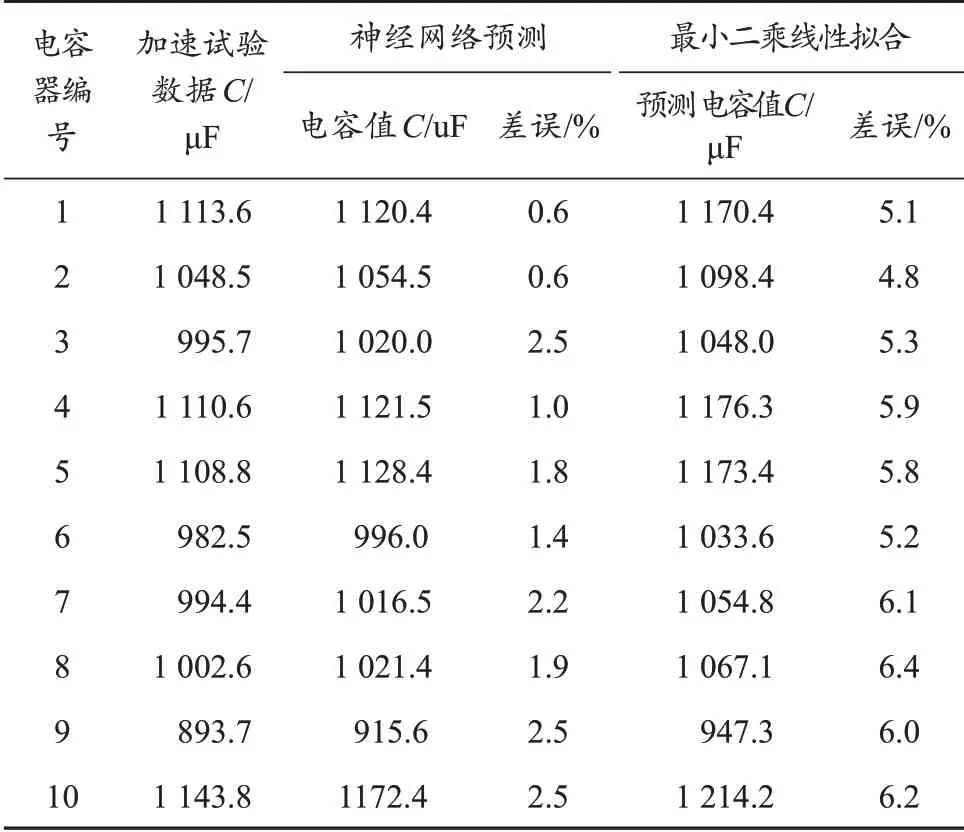

本文选取了130℃温度下16 V/2 200μF规格的10个电容器部分的退化数据进行网络训练,将神经网络预测的退化量、最小二乘法线性拟合的预测值与实际试验退化量进行误差对比分析,结果见表3。BP网络预测数据与试验数据的误差在3%以内,而通过最小二乘线性拟合的预测值误差在6%左右。通过对比,证明BP神经网络进行剩余寿命预测的方法更优。

表3 铝电解电容器预测数据与试验数据的误差分析Tab.3 Error between predicted data and test data of aluminum electrolytic capacitor

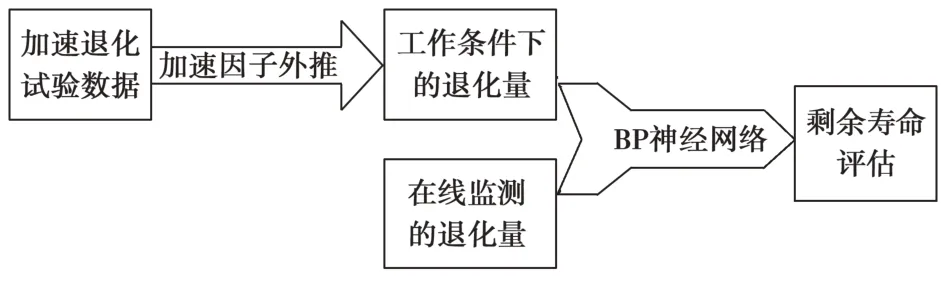

4.2.3 剩余寿命预测评估流程

剩余寿命预测评估流程见图9。当获得在线监测的退化量时,可以直接采用4.2.2节的BP神经网络寿命预测方法对电容器剩余寿命进行评估。当获取在线监测的退化量困难时,则可以通过加速退化试验数据进行加速因子的外推,从而预计工作条件下的退化量,再进行剩余寿命评估。这里,加速因子外推与BP神经网络预测可以交换顺序,因为BP神经网络要对数据进行归一化处理,不会因为加速因子的倍数而影响预测结果。值得注意的是,本文是通过已有的加速试验数据得到的加速因子,在工程使用中,加速因子的确定也同样需要大量的试验数据和工程经验数据。

图9 铝电解电容器剩余寿命预测评估流程Fig.9 Remaining life prediction evaluation process for aluminum electrolytic capacitor

5 结语

在工程上,铝电解电容器通常被认为是电路板可靠性的薄弱环节,而该薄弱环节的寿命往往代表着电路板的寿命。本文从工程实际出发,为解决电路板级铝电解电容器寿命评估时间长的问题,设计了铝电解电容器加速退化试验,并给出了电容器的寿命预测公式。文中从状态修的需求角度出发,基于加速试验数据验证了BP神经网络在寿命预测方面的优势,即预测误差在3%以内;并给出了剩余寿命预测评估流程,为后续电路板级电容器在线监测技术的开发与应用提供了有力支撑,对工程应用有一定的指导意义。