某电站汽轮机振动异常原因分析

李 浩

(中国大唐集团科学技术研究总院有限公司西北电力试验研究院,陕西 西安 710021)

振动是汽轮发电机组运行中较为普遍的一种现象,其数值大小是评价机组能否安全稳定运行的重要指标。汽轮机发电机结构复杂,各结构部件出现故障,均会引起机组振动问题。联轴器作为联接汽轮发电机组各转子的重要组成部分,出现松动或失效现象,会形成新的扰动力引发汽轮机发电机组异常振动,影响机组安全可靠运行。

联轴器螺栓松动是引起振动的常见故障,诊断不及时或故障判断不准确,可引起联轴器螺栓断裂,锻炼的螺栓卡在联轴器螺栓孔内,造成联轴器法兰裂纹,造成转子损坏事故,严重的可引起汽轮机超速或汽轮机飞车事故。联轴器螺栓松动会影响轴系中心变化,也影响扭矩传递的均匀性,从而引起轴系振动[1][2]。由螺栓松动引起的轴系振动容易在变负荷过程中发生,其频率是基频,且是突变过程。同时,临界转速区振动和机组低转速下振动均会出现明显变化[3][4]。

机组的支承结构不同,一般分为单支承结构或双支承结构,联轴器相对与轴承的位置不同,由联轴器故障引发的振动特征会出现差异。对于单支承结构,联轴器在支承转子的轴承跨内,其故障可产生类似转子裂纹的故障特征。对于双支承转子,联轴器在转子支承轴承的跨外,其振动表现为一般联轴器故障特征。本文通过一起汽轮机振动异常分析和联轴器螺栓松动诊断过程,总结了两种支承结构联轴器螺栓松动故障特征,为同类型机组转子振动的故障诊断提供参考。

1 机组概述

某电站2号机组配备东方汽轮机厂生产的CZK200/160-12.7/0.294/535/535型亚临界、一次中间再热、单轴、三缸双排汽直接空冷、供热凝汽式汽轮机。机组结构形式如图1所示。机组共有8个支承轴瓦。高压转子采取单支承结构,1号轴承为高压转子支承轴承,2、3号轴承为中压转子支承轴承,4、5号轴承为低压转子支承轴承,6、7号轴承为发电机转子支承轴承,8号轴承为励磁机支承轴承。1~7号轴承各有两个X和Y向相对轴振动测点和一个轴承振动测定,8号轴承无振动测点。该机组于2019年完成检修,2021年,运行中1瓦出现振动波动,且停机过程振动出现异常。

2 振动特征

2.1 运行中振动变化特征

图2为机组运行中1、2、3、4、5瓦轴振变化趋势。可以看出,机组负荷稳定工况下,1、2、3、4、5瓦轴振均出现同步波动,1、2、3瓦轴振波动幅度大,振动最大超过200μm。

表1为振动波动前后各瓦振动值列表。可以看出,1瓦振动严重超标,振动最大为358μm。主要为一倍频变化,同时二倍频出现明显变化。3瓦二倍频幅值变化较大。振动变化时,1、2瓦间隙电压变化明显。

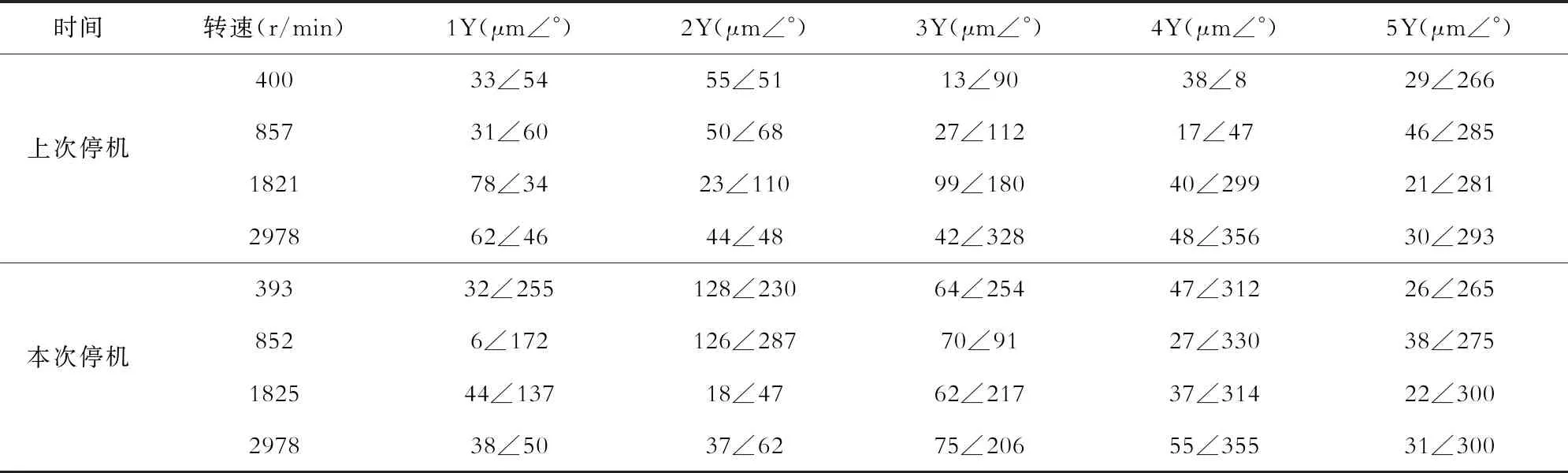

表1 变化前后振动值对比

2.2 停机振动变化特征

1瓦振动严重超标,电站申请停机检查。图3为机组停机过程1瓦Y向振动bode图。可以看出停机过程1瓦Y向临界区振动出现跳变。历次1瓦处测得临界转速在1800r/min至1834r/min之间,本次停机临界转速在1558r/min以下,临界转速明显降低。

图4为停机过程2瓦Y向二倍频分量趋势图。可以看出,2瓦Y向振动二倍频明显增加(历次启停机过程2瓦二倍频分量均小于20μm),且二倍频振动最大时,转速为914r/min,为一阶临界转速一般,即出现明显负临界现象。

表2为历次启停机振动列表。可以看出本次停机过程,2瓦Y向在393r/min时,振动明显增大,超过120μm。852r/min时,2瓦振动明显增大,且相比历次振动表现为反向。3瓦Y向在393r/min时,振动明显增大,相位变化较大。4瓦Y向在393r/min时相位变化较大。

表2 历次启停机各转速下振动值列表

3 振动原因分析

3.1 运行中1、2瓦振动波动原因分析

运行中1瓦振动频繁波动,主要表现为一倍频,且振动能在降负荷后恢复,诊断故障原因为动静碰摩。同时间隙电压出现明显变化,说明在振动变化时,转子中心位置发生变化,也就是动静间隙发生变化,引起动静摩擦,产生振动波动。1、2、3瓦振动变化最明显且波动频繁,判断摩擦部位为油档部位。

3.2 停机过程1、2瓦振动原因分析

停机过程1、2瓦振动出现以下异常:1瓦出测得转子临界转速明显降低;低转速2瓦振动严重超标。2瓦处出现负临界转速现象。

转子临界转速区间明显降低说明转子刚度或轴瓦支承刚度出现明显减弱,及出现负临界现象[1]。转子刚度减弱的原因可能为出现转子裂纹或类似裂纹故障[5][6]。

转子裂纹的主要特征有:(1)因转子横向裂纹破坏了转子截面的对称性,因此转子转动中会出现二倍频振动分量。(2)当裂纹扩展到一定深度后,转轴会发生完全,这种弯曲后的转子会使其低速转动时的原始晃度发生变化。(3)升、降速过程中,转子在通过一阶临界转速时振动的基频分量明显增大,(4)通过1/2临界转速(即负临界)时会出现1个明显的二倍频振动峰值[6][7][8]。

根据以上振动表现,与裂纹故障特征的第1、2、4条吻合。2号机组为高中压转子分缸结构,高压转子、中压转子为三支承结构,高压转子-中压转子联轴器在1瓦和2瓦之间,该支承结构形式使联轴器成为高压转子转轴一部分。该处联轴器出现螺栓松动,运行中联轴器出现开合现象,转子刚度降低,产生类似转子裂纹的振动特征,即转子临界转速降低,出现负临界转速现象,低转速下振动超标等异常。此外,联轴器螺栓松动引起转子刚度降低,引起转子挠度变大,引起动静碰摩,出现运行中1瓦振动大幅波动现象。低转速下2瓦振动值明显大于以前启停机过程对应转速的振动值,而且相位反相,说明2瓦处转子晃度明显变化,1瓦临界转速区振动出现异常跳变能够佐证联轴器松动的判断[6][7][8]。

轴瓦工作状态出现异常或轴瓦出现严重损坏,引起转子中心位置变化,同样会造成运行中出现动静碰摩,引起1瓦振动超标现象。同时,轴瓦工作状态异常,造成支承刚度减弱,导致临界转速降低,低转速下振动超标等现象[9]。但轴瓦严重损坏后,该轴瓦或相邻轴瓦温度会出现明显变化,实际中轴瓦温度相对稳定,故排除轴瓦故障的可能性。

3.3 3、4瓦振动原因分析

运行中3、4瓦振动出现频繁波动,且低转速下3、4瓦振动幅值或相位变化较大,同样能够判断出中压转子-低压转子联轴器出现松动故障,造成轴系稳定性下降,转子系统抗干扰能力下降,易引起振动波动现象。此外,中压转子-低压转子联轴器螺栓松动,运行中出现周向或径向位移,改变转子系统不平衡质量分布,表现为一倍频变化。

松动后对中状况发生变化,引起低转速下振动值变化。由于该联轴器处于中压转子或低压转子跨外,故未能引起临界转速降低、负临界、二倍频振动增大等类似转子裂纹现象。

4 检修检查结果

检修检查发现,高压转子-中压转子联轴器螺栓共12根全部出现松动现象,中压转子-低压转子联轴器螺栓共12根全部出现松动现象,轴瓦无异常。复紧联轴器螺栓后,机组启动过程bode图形态与历次无明显差异,临界转速恢复正常,运行中振动稳定。

分析螺栓松动原因,发现机组在2019年大修时,未按照制造厂规定,使用专用工具,测量联轴器螺栓伸长量,只是依照经验将螺栓打紧,导致某些螺栓预紧力不足。在机组启停及负荷变动过程中,产生的交变应力使该联轴器全部螺栓预紧力下降,最终引起螺栓松动。

5 结论

联轴器出现松动故障,一般表现为运行中振动不稳定现象,振动特征主要为一倍频,低转速下振动值明显变化(包括幅值或相位)等。

对于两转子三支承结构,转子联轴器在支承轴瓦跨内,该联轴器螺栓松动,在机组运行中可产生类似转子裂纹故障特征,如启动、停机过程bode图形态异常变化,临界转速明显降低,出现负临界转速等。

机组检修时,应严格按照制造厂要求的检修工艺,对联轴器螺栓伸长量、预紧力进行测量,防止出现漏紧或预紧力不足现象。