武钢汽运物资出厂业务风险提醒系统设计

胡 磊,郑军平

(宝山钢铁股份有限公司武汉钢铁有限公司,湖北 武汉 430083)

1 武钢有限物流大数据智慧监督背景

中国宝武钢铁集团有限公司党委书记、董事长陈德荣在2020年谈及钢铁行业数字化转型工作时提到:“中国宝武积极推进数据驱动、集成创新、协同共享等数字化转型理念,围绕智慧制造、智慧服务、智慧治理三大领域探索转型实践,取得初步成效”[1]。宝武信息化整合后,武钢有限在智慧制造、大数据中心建设和信息化管理等数字化转型工作进步明显。公司纪检监督部贯彻上级部门关于推进重点业务智慧监督要求,组织运输部、安全保卫部、设备管理部、制造管理部、能源环保部和投资管理部梳理物资出厂业务风险,发现部分物资缺乏线上管理流程、车辆装载过程中缺乏监管和数据采集手段、各业务系统数据存在信息孤岛等问题,存在合规、效率和侵权风险。在国内未发现成熟的智慧监督项目的情况下,公司纪检监督部决定成立项目组,聚焦汽运物资出厂业务风险,充分挖掘、用好大数据,开发系统平台,探索智慧监督手段。

2 系统总体设计思路及主要建设内容

2.1 总体设计思路

按照“所有业务一律上线”的原则,要求武钢有限各业务责任单位梳理本部门业务范围内汽车运输出厂的所有物资,列出“出厂物资上线业务确认清单”,对还未纳入线上的业务,拿出上线推进计划,由项目组讨论通过后实施,确保武钢有限所有出厂物资处于线上运行状态,做到每一笔业务可追溯、可核查。

按照“业务功能完整、数据互联互通”的原则,针对前端业务系统,包括制造管理、设备管理等系统,进行模块功能新增和电文改造,打通信息孤岛,实现出厂业务流程的完整和跨系统数据共享。

按照“防范合规、侵权和效率风险”的原则,应用统计质量工具进行数据分析,开发手机应用软件并关联门岗手执终端,完善了现场作业数据采集与门岗核验的全流程跟踪手段。

2.2 主要建设内容

改造前端业务管理系统,包括新增制造管理系统各L3作业区与物资进出厂管理系统之间的在制品出库通讯电文,在设备管理系统固定资产管理模块下增加闲废物资出厂申请流程。改造二次资源、危废、无价固废电文和备修物资出厂电文,用以区分物资类别。在制造管理系统设计开发危固废管理画面提供办结联单信息录入功能,武钢汽运物资出厂业务风险提醒系统定时获取制造管理系统抛送的异常信息并预警。

在中国宝武移动应用中开发风险提醒APP,新增监装确认、数据采集功能,关联出门证、码单等必要物资信息,实现跨系统、多平台数据互联,将人、物、车和岗四点串联,建立了全流程跟踪管控体系。

开发武钢汽运物资出厂业务风险提醒系统(以下简称“风险提醒系统”),新增建筑垃圾和退场物资出厂管理模块,将建筑垃圾物资和退场物资出厂业务线上化。构建出厂物资风险管理、监装管理和临时车辆管理等模块,实现对汽运物资出厂业务风险的识别、预警、处置和分析等功能。

3 系统设计方案

3.1 系统架构设计

风险提醒系统将物资进出厂管理系统作为出厂业务数据获取的枢纽,通过与制造管理系统、设备管理系统对接,获取出厂物资出门证、码单、磅单等信息,再通过手持终端大屏进行数据展示和反馈。新增风险提醒手机软件应用,通过与物资进出厂管理系统和风险提醒系统交互,实现图片与车辆出厂信息关联。风险提醒系统架构见图1。

图1 风险提醒系统架构图

3.2 系统间功能分担设计

武钢有限汽运物资出厂功能、物资监装管理功能和风险提醒功能分担设计分别见表1~3。

表1 武钢有限汽运物资出厂功能分担设计表

3.3 系统接口电文设计

风险提醒系统与接口系统主要电文信息见表4。

表4 接口电文设计表

3.4 系统流程设计

3.4.1 武钢有限汽运物资出厂流程设计

经梳理,除建筑垃圾和退场物资外,其他武钢有限汽运物资均已有申请、审批和通过等线上作业流程。系统设计考虑将其新增在风险提醒系统内。

表2 物资监装管理功能分担设计表

表3 风险提醒功能分担设计表

3.4.1.1 建筑垃圾出厂流程设计

(1)建筑垃圾出厂项目审批流程设计:项目单位发起建筑垃圾出厂项目申请,选择项目审批流程,根据不同的审批流程对应不同的责任单位进行初步审核,初审通过后由建筑垃圾施工处置单位审核人再次进行审核,能源环保部进行项目终审。审批通过的项目会保存到项目库中,项目单位在申请车辆出门证时必须关联项目库已有信息。

(2)建筑垃圾出门证审批流程设计:各项目单位在风险提醒系统发起出门证申请,能源环保部完成审核,将相关信息推送至物资进出厂管理系统生成出门证,项目单位完成装车离库,车辆到门岗进行识别时关联出门证,门岗核验出厂信息后予以放行。

3.4.1.2 退场物资出厂流程设计

(1)退场物资出厂项目审批流程设计:项目单位发起退场物资出厂项目申请,对应不同的责任单位完成项目审核。

(2)退场物资出门证审批流程设计:项目审核通过的项目,各项目单位在风险提醒系统发起出门证申请,安保部完成审核,将相关信息推送至物资进出厂管理系统生成出门证,项目单位完成装车离库,车辆到门岗进行识别时关联出门证,门岗核验出厂信息后予以放行。

3.4.2 物资监装流程设计

(1)备件委外送修、退场物资、建筑垃圾、常规物资监装流程设计:责任单位先在设备管理系统、风险提醒系统和物资进出厂管理系统中开出门证,监装人员在完成装车后将车号、图片、装车区域等监装信息录入风险提醒APP,自动绑定该车号的出门证生成监装记录,传送物资进出厂管理系统,车辆到门岗由摄像头识别车号带出大屏出门证信息和手执终端监装记录,由安保部门岗护卫队核验后道闸放行。

(2)二次资源监装流程设计:责任单位在完成装车后将车号、图片、装车区域等监装信息录入风险提醒APP,传递给物资进出厂管理系统。车辆装车完成过磅后计量系统将磅单回传制造管理系统生成码单,再传递给物资进出厂管理系统,关联监装信息。车辆到门岗由摄像头识别车号带出大屏出门证信息和手执终端监装记录,由安保部门岗护卫队核验后道闸放行。

3.4.3 风险提醒流程设计

3.4.3.1 危废合规性预警流程设计

针对危废物资出厂后违规违法随意处置的法律合规风险,设计在制造管理系统开发危固废管理车运作业履历板块,能源环保部需在环保局官网下载合规处置完毕的办结联单信息,录入制造管理系统。制造管理系统每4 h轮循1次所有危废出厂数据,抓取48 h未录入以及超过48 h录入环保单据数据。风险提醒系统每天3次定时获取制造管理系统抛送的违规填报的码单及其相关信息,对超时填报和未填报单据进行预警,监管人员可以对危废处置异常信息进行查询、确认、解除、问询和反馈。

3.4.3.2 人工预警流程设计

安保部物资进出门岗作为防范侵权风险的重要节点,出厂物资车辆在门岗摄像头抓拍车号时,海康服务器会将车号图片上传物资进出厂管理系统,绑定车号与出厂物资、监装图片等信息形成车辆出厂记录。门岗人员手持终端同步获取监装图片和出厂物资信息,结合实际装车情况进行核验、判定,并将反馈结果回传物资进出厂管理系统。风险提醒系统根据设置的预警规则对人工判断的结果进行抓取,将有异常判断信息进行预警,并将预警信息推送给责任单位,责任单位和监管人员对此类侵权风险异常信息进行查询、认定、解除、问询和反馈。

3.4.3.3 时间预警流程设计

(1)出厂时间展示流程设计:物资进出厂管理系统汇总所有武钢有限汽运物资出厂记录,包括车辆、物资、时间、责任单位等信息,发送至风险提醒系统。风险提醒系统清理、分类、整合数据,按照一车一单据归并计算车辆从装车完成到门岗识别的行驶时间,形成物资车辆出厂时间明细表。监管人员可以根据识别日期、责任单位、物资大类来查询物资出厂时间,包括车牌号、物资单据号、车辆所属单位、门岗号等信息。

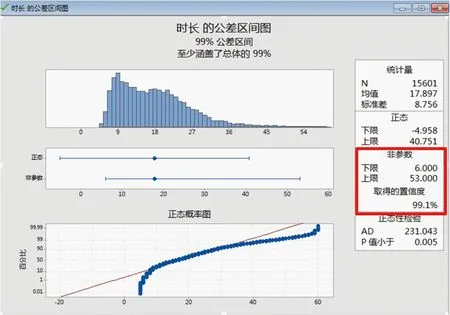

(2)出厂时间合理区间判定流程设计:在汇总展示出厂时间后,各业务责任单位梳理出厂物资影响因素,列出“出厂物资时间分析清单”,初步估算出各物资出厂时间范围,再借用统计质量工具“公差区间图”[2]设置99%的置信区间和99%的区间百分比估算出时间上下限。例如,产成品样本取3月14日至4月17日期间出厂时间共15 881份,去掉小于5 min和大于60 min的异常数据(时间分析清单估算时间范围5~60 min)得到15 601份数据。将样本输入Minitab软件中的统计质量工具“公差区间图”,设置99%的置信区间和99%的区间百分比得出结果,见图2,确定产成品出厂时间合理范围为6~53 min。风险提醒系统以此设置出厂时间预警规则,后期可根据样本灵活调整,更新预警时间上下限,防范效率风险。

图2 时间公差区间图

(3)出厂时间分析流程设计:在确定出厂时间合理上下限后,由各责任单位负责维护进规则表,新增“出厂时间波动图”来查看任何时段内的车辆时间分布和数量情况,用以辅助分析偶发性或规律性事件引起的低效风险。

3.5 系统功能模块设计

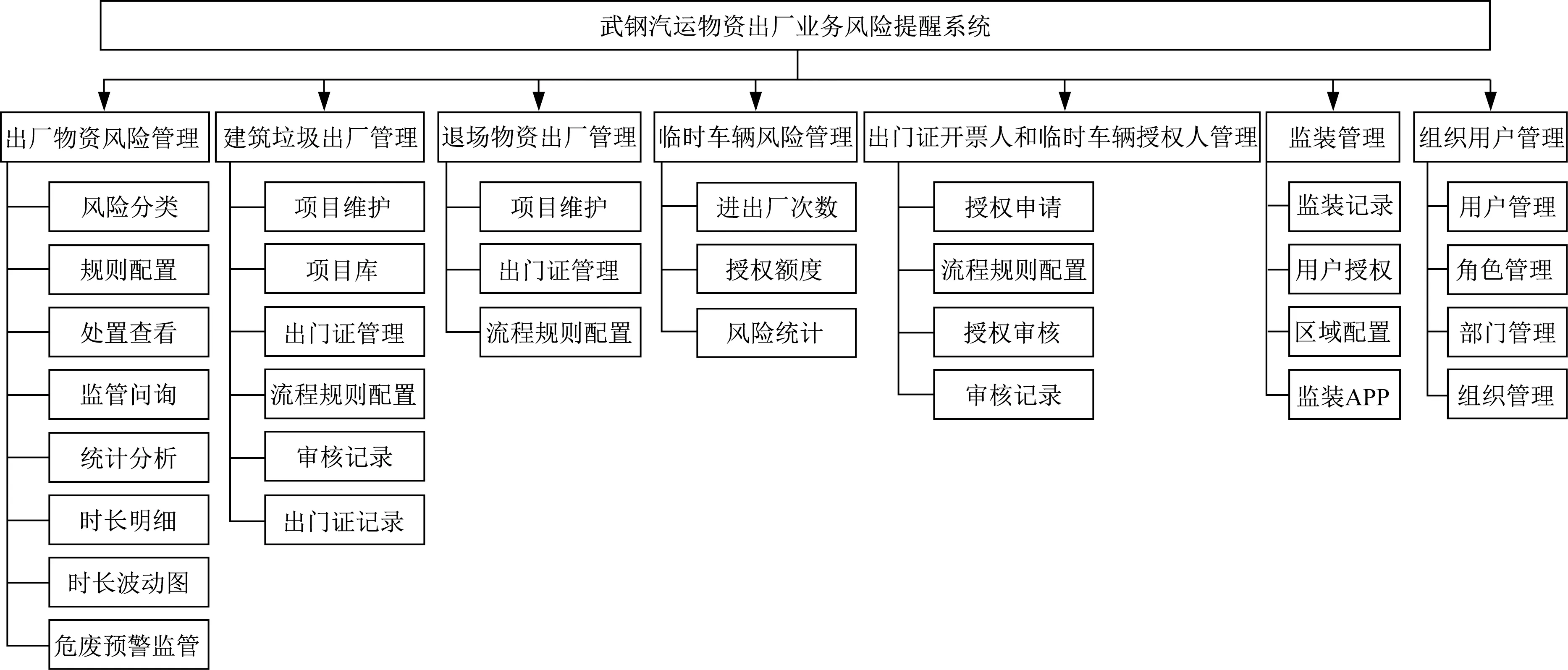

系统功能主要包括出厂物资风险管理、建筑垃圾出厂管理、退场物资出厂管理、临时车辆风险管理、出门证开票人和临时车辆授权人管理、监装管理、组织用户管理等模块,功能构架如图3所示。

图3 风险提醒系统功能模块图

4 系统应用效果

武钢汽运物资出厂业务风险提醒系统经研究设计开发,已于2022年5月成功上线运行,作为智慧监督工作的一次尝试和探索,在运用大数据进行纪检监督领域首开先河。主要成效如下:

(1)系统功能覆盖武钢有限各责任单位业务范围内汽车运输出厂的所有物资,包括产成品、在制品、二次资源、危废、固废、备修、闲废、建筑垃圾等,通过逐条梳理、制订上线推进计划,完成“出厂物资上线业务确认清单”,实现了武钢有限所有出厂物资处于线上运行状态,做到每一步每一笔业务可追溯、可核查。

(2)秉承数据驱动、集成创新、协同共享等数字化转型理念,系统在构建中注重挖掘数据的“金矿”,加强对前端业务系统和物资进出厂管理系统的数据采集和改造工作,实现了信息跨系统整合和交互共享,可以通过一个系统平台有效地监控武钢有限各类重点汽运出厂物资异常情况。

(3)开发手机应用软件,通过新增监装确认和图像比对功能,解决监装点数据缺失和物资侵权风险的监管手段不足的问题,系统将监装数据通过手机移动端与物资进出厂管理系统、门岗手执终端互联,将监装人、出厂物资、运输车辆和门岗四点串联,建立了汽运物资出厂全流程跟踪管控体系,促进出厂作业操作规范化、标准化和安全化,同时通过管控出厂时间,促进物流效率提升,降低运输成本。

(4)系统的建成投用将风险管理将传统单一的事后控制手段扩展为事前、事中和事后多种控制途径。提前制定出厂时间标准,提高出厂物流效率,避免低效风险;完成对危废出厂处置的闭环跟踪,推进汽车排放标准管理,一定程度上防范法律合规风险;通过实时监装确认及拍照、门岗查验,加大了夹带等侵权风险管控。系统的开发和运行为物流大数据智慧监督提供了宝贵经验,促进了公司治理效能的提升。

5 结语

武钢汽运物资出厂业务风险提醒系统构建在新一代前后端分离架构平台基础上,实现真正的前后端解耦,具有良好的可扩展性和灵活性。通过对业务数据的挖掘分析,将业务风险管理工作融入其中,形成数据支持和廉洁预警,提高监督精准度、提升监督质效,实现事后执纪到事前监督的转变。以汽运物资出厂业务为试点,通过信息化的手段梳理、识别、处置和分析风险,迈出了以数据为驱动的智慧监督工作第一步。