基于颗粒流方法的煤层注浆细观力学特性模拟研究

刘 明,薛 冰,胡国建,陈永科

(国家能源集团 新疆能源有限责任公司,新疆 乌鲁木齐 830027)

深部软煤(岩)巷道的变形控制与维护是矿业的难题之一,对于一些松软煤巷,可采用注浆法对巷道进行加固保持其稳定。作为巷道主动支护的常用手段,注浆具有提高围岩强度以及增强围岩抗变形的作用。通过注浆,可影响围岩的微结构、微孔隙及物质组成成分,改善煤体的宏观力学性质[1-3]。注浆包括渗透注浆、压密注浆和劈裂注浆,当前针对注浆理论模型,国内外学者建立了球形扩散理论、柱形扩散理论、卡罗尔理论、Baker 公式、G. Lombardi公式等[4-6]。大量的工程研究发现,劈裂注浆过程非常复杂,是渗流场与应力场流固耦合的结果[7-11]。浆液在煤层裂隙中的扩散形态难以通过室内试验或现场实测获取,而颗粒流模拟技术已经在国内外许多工程中得到了应用[12-20],它可以从微观上揭示注浆过程的力学规律及耦合机制,反映注浆宏观表现与煤体内在细观特性的关系,模拟不同注浆压力下裂隙的扩展等。煤层软硬程度、注浆压力对注浆效果具有重要影响,为此,通过颗粒流模拟方法,对煤层的注浆过程进行细观模拟研究,分析煤体特征及注浆压力对注浆效果的影响机制。

1 煤层注浆颗粒流模型

1.1 煤层工程地质特性

新疆昌吉市屯宝矿目前主采M4-5 煤层,煤质松软,易风化、崩解,呈现散体状,承载能力极低,煤体抗压强度普遍低下,煤层结构简单。

M4-5 煤层WⅡ02040501 工作面运输巷回采工作面断层较为发育,构造较为复杂。受断层影响,附近次生构造较多,使得煤体原生裂隙较为发育。为防止回采期间受动压影响,造成断层破碎带区域巷道破坏,对断层破碎带巷道全断面进行注浆加固。

1.2 煤层注浆颗粒流模拟理论

煤体内部注浆是浆液与煤体之间发生复杂的耦合作用的过程,采用颗粒流方法进行材料细观单元的应力分析,根据细观单元的断裂判据,判断细观单元是否破坏,如果发生破坏则产生裂纹,微裂纹的扩展形成浆液的流动通道。为此,从细观上阐明注浆作用机理。

1.2.1 流固耦合基本原理

颗粒流流固耦合理论基于特定基本假设的,即被注介质是由颗粒单元集合体模拟,其内部颗粒相互作用和运动均遵循牛顿运动定律,但是介质内部并不存在真实的流体,而是由储存压力的“流体域”模拟实现,“流体域”由一系列封闭颗粒链构成,将储存的压力以等效体力的方式作用在周边颗粒单元。模拟流体在被注介质的运动通过“管道”来实现,“管道”为建立在颗粒相切位置的平行缝隙,其内部空间由颗粒接触点的法向位移决定,是模拟流体流动的“场所”。颗粒流方法中流固耦合实现方式为储存于流体域中的压力通过“管道”作用于两侧的颗粒单元,导致颗粒间的相对运动,颗粒间法向位移的改变又使得“管道”尺寸发生改变,进而导致“流体域”体积的改变,从而实现流固耦合作用过程。

1.2.2 流动方程和压力方程

流体储存于孔隙网格中,相邻的孔隙网格中,在流体压力差的作用下可发生流体交换,为了定量计算流体交换时的流量,假设流体通道是相邻2 个颗粒的接触点处的1 个平行板通道,厚度为单位厚度,垂直于xy 平面,则2 个孔隙之间的流量可以通过Hagen-Poiseuille 方程表示:

式中:q 为流量,m3/s;a 为流体通道的开度,与2个颗粒的法向力有关;K 为渗透系数;△p 为2 个孔隙网格间压力差;L 为流体通道的长度。

在△t 时间步里,由于流体流动导致的孔隙流体压力变化由流体的体积压缩模量计算。考虑某个孔隙,其有N 条流体通道,在△t 时间步里,其流体总流量为∑q,孔隙流体压力的变化△p 为:

式中:Kf为流体的压缩模量;Vd为“域”,即孔隙体积;△Vd为孔隙体积变化。

1.3 煤层注浆颗粒流模型建立

在颗粒流模拟中,模型所采用的力学参数为颗粒细观参数,不同的颗粒细观参数,对煤体宏观特性的影响程度不同,通过不断调整颗粒体及接触的细观力学参数,可使模拟结果接近煤体真实宏观力学性质。首先对WⅡ02040501 工作面运输巷取得煤样进行室内试验,获取松软煤体宏观物理力学参数,进而开展多次模拟试验,获得与宏观参数相吻合的颗粒集合体细观参数;颗粒流方法中采用储存压力的“流体域”模拟真实流体,通过开展多次达西渗流试验,获得流体域的基本参数。煤体颗粒细观参数为:①颗粒最小半径:10 mm;②粒径比:1.5;③摩擦系数:0.5;④颗粒法向黏结强度:0.3 MPa;⑤颗粒切向黏结强度:0.3 MPa;⑥颗粒法向与切向刚度比:1.3;⑦密度:1.85 g/m3。流体域基本参数为:①域的表观体积:1 mm3;②1 个域的管道数量:2;③管道直径:1 mm;④流体体积模量:1 GPa;⑤渗透系数:0.1 cm/s。根据上述参数建立的注浆数值模型如图1。

图1 煤层注浆颗粒流计算模型Fig.1 Calculation model of grouting in coal seam

模型宽×高为2 m×2 m,注浆孔注浆压力采用1.5 MPa。模型中的模拟颗粒的尺寸及形状与实际煤体并非完全一致,但能反映裂隙扩展及渗流规律。

2 煤层注浆细观模拟结果

2.1 注浆动态过程分析

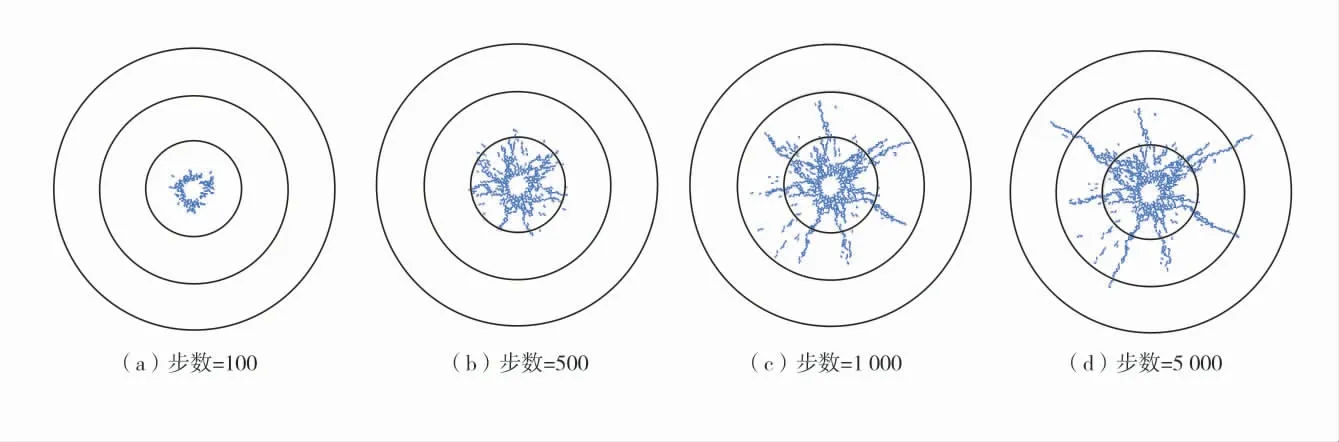

在1.5 MPa 注浆压力作用下,随着注浆时间的增加,劈裂注浆扩散过程如图2。图中蓝色线段表示颗粒间的黏结发生破坏,煤体注浆劈裂缝形成;黑色圆圈表示监测圆,半径分别为0.25、0.50、0.75 m,分别定义为监测圆2、监测圆3、监测圆4。通过设置监测圆监测注浆过程中圆内煤体应力的演化规律,并且作为浆液扩散半径的衡量尺度。

图2 煤层注浆扩散过程Fig.2 Diffusion process of grouting in soft coal seam

由图2 可知,随着注浆时间的增加,煤层中裂隙分布范围逐渐增大,浆液扩散过程大体可分为以下3 个阶段。

1)浆液渗透阶段(步数<100 步)。在注浆试验的初始阶段,由于注浆压力的作用,在注浆孔周围煤体产生挤密效应,并发生塑性破坏(图2(a)),浆液渗透到管孔周边中的孔隙中,此阶段浆液尚不能劈裂地层,主要积聚于管孔附近,煤体孔隙率略有增加,浆液扩散半径达到了0.15 m。

2)浆液快速劈裂扩散阶段(步数=100~1 000 步)。随着注浆的进一步进行,在煤层中达到启劈压力产生劈裂效应(图2(b)),浆液沿劈裂面迅速流动,孔隙率迅速增加。在500 步时浆液扩散半径达到0.3 m,在1 000 步时浆液扩散半径达到0.5 m。

3)浆液缓慢劈裂-稳定阶段(步数>1 000 步)。浆液在一定注浆压力梯度下沿裂隙流动扩散,在经历注浆快速阶段之后,随着远离注浆孔浆液压力逐步降低,对煤层劈裂作用减弱,最终裂隙扩展基本稳定,不再向深部发展,浆液最大扩散半径为0.7 m,不再随注浆时间增加而增加。

注浆过程中煤体内部接触力演化图如图3,线条的粗细及颜色代表接触力的大小。图3 中白色区域为注浆产生的裂隙通道,由于裂隙中浆液对煤体的挤压作用,使得裂隙间煤体接触力较高;图中蓝色线代表压应力;绿色线代表拉应力。由图3 可知:在注浆孔外围,形成了拉应力环,且拉应力环处于注浆所产生裂隙尖端位置,说明裂隙尖端的拉应力是裂隙进一步扩展的动力;注浆压力由注浆孔向外逐渐扩散,注浆孔周围压力最大,沿径向逐步递减;随着注浆时间增加,浆液扩散半径逐渐增大,而拉应力环逐渐衰减,表明裂隙尖端的拉应力逐渐减小,浆液劈裂地层能力逐渐减弱。

图3 煤体注浆内部接触力演化Fig.3 Evolution of internal contact force in coal body

2.2 注浆煤体应力场变化

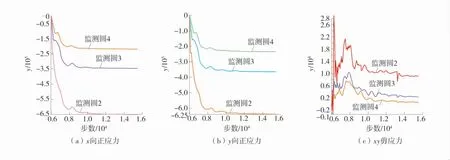

对煤体注浆过程中应力场进行分析,3 个监测圆内煤体在注浆过程中x、y 方向正应力和剪应力的变化曲线如图4。

图4 煤体注浆内部应力演化曲线Fig.4 Stress evolution curves of coal body

从图4 可以看出:在3 个监测圆中监测圆2 正应力值最大,表明越靠近注浆孔,浆液分布越密集,因而对煤体挤压应力越大。注浆过程中应力变化存在明显的3 个阶段: 应力快速上升阶段(0~2 000步)、应力缓慢上升阶段(2 000~4 000 步)和应力稳定阶段(大于4 000 步)。

应力快速上升阶段浆液劈裂缝扩展较快是注浆过程的主要阶段,颗粒间应力急剧上升,且距离注浆孔越近,应力值变化越剧烈。随着劈裂缝向深部发展,裂隙内浆液压力逐渐减小,对煤体的劈裂作用也逐步减弱,应力缓慢上升。当浆液压力衰减到达不到劈裂缝产生的启劈压力时,煤体颗粒间的应力基本不再随时间变化,注浆过程趋于稳定。比较正应力和剪应力曲线发现,正压力远大于剪应力,说明注浆过程中煤体颗粒主要以相互挤压的压缩变形为主,而颗粒间的相互滑移错动变形则较小。

3 注浆压力及煤体强度对注浆作用的影响

3.1 注浆压力对注浆效果的影响

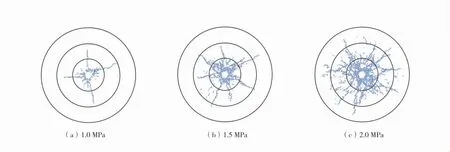

不同注浆压力下浆液扩散特征如图5。

图5 不同注浆压力下浆液扩散形态Fig.5 Diffusion patterns of grouting under different grouting pressures

从图5 可以看出:注浆压力越大,裂缝分布越密集;1 MPa 时煤体注浆影响范围半径约0.5 m,该范围外的煤体颗粒基本不受注浆的影响;1.5 MPa 时煤体注浆影响范围半径明显增加,达到0.63 m;2 MPa 时注浆影响半径达0.7 m,增长幅度很小,但注浆产生的裂隙有较大幅度增加,说明浆液扩散更充分,但对周围煤体的破坏也更大。因此,在实际注浆工程中并非注浆压力越大越好,存在1 个合理的注浆压力,使得既能保证注浆影响范围,又不至于破坏周围煤体的承载性。

3.2 煤体抗压强度对注浆效果的影响

不同抗压强度煤体的浆液扩散特征如图6。

图6 不同煤体抗压强度下浆液扩散形态Fig.6 Diffusion patterns of grouting under different coal strength

从图6 可以看出:煤体强度越小,裂缝分布越密集;抗压强度为1 MPa 时煤体注浆影响范围半径约0.27 m,该范围外的煤体颗粒基本不受注浆的影响;抗压强度为0.5 MPa 时煤体注浆影响范围半径明显增加,达到0.63 m;抗压强度为0.25 MPa 时注浆影响半径达到0.8 m,同时注浆产生的裂隙有较大幅度增加,说明浆液扩散更充分,但对周围煤体的破坏也更大。因此,煤体强度越低,即煤体越软,注浆扩散半径越大,浆液劈裂产生的煤体裂隙越多,浆液扩散越充分。

4 煤层注浆工程

屯宝矿M4-5 煤层WⅡ02040501 工作面运输巷,采用锚网索支护。为防止M4-5 煤层W Ⅱ02040501 工作面运输巷断层破碎带区域回采期间受动压影响,造成巷道破坏,对运输巷断层破碎带区域进行注浆加固。

现场采用锚索钻机施工注浆孔,采用立式搅拌机进行拌浆,ZBY-80/7.0 双液注浆泵进行注浆。考虑到注浆设备的性能,且根据数值分析,过高的注浆压力并不能有效提高浆液扩散半径,因而注浆终孔压力设定为2 MPa。根据数值模拟结果,在不考虑煤体裂隙情况下,注浆压力为2 MPa 时扩散半径可达0.7 m,由于该巷道煤层裂隙较多,实际扩散半径更大。

对运输巷断层破碎带段分浅孔(1 m)、中深孔(2 m)、深孔(2.5 m)3 种孔深注浆,注浆孔排距1.0 m(每排孔深相同),每排布置6 根(顶部2 根,两帮补各2 根,底板2 根),按照浅孔-中深孔-深孔布置。注浆顺序为先底板后顶板由下向上进行注浆;先浅孔后中深孔最后深孔,1 种注浆孔全部注浆完毕后再进行下1 种注浆孔的打设。注浆材料选用单液水泥浆,即用52.5R 普通硅酸盐水泥与水按1∶0.75 进行配比。

经过全断面注浆,松软煤体得到加固,在2 MPa注浆压力下,浆液扩散良好,最大扩散半径可达0.9 m 左右,表明通过模拟得到一定注浆压力下松软煤体的浆液扩散半径是可行的,并可据此得到注浆孔合理排距。

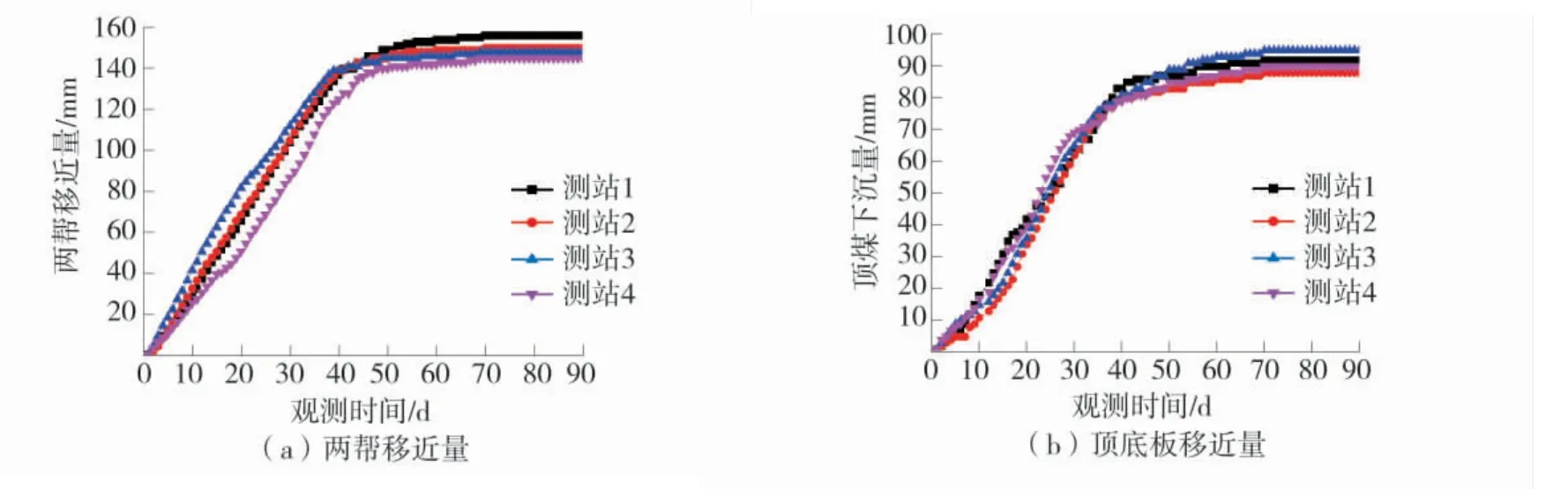

采用十字布点法进行巷道断面表面位移观测,选取有代表性的1#、2#、3#、4#测站进行分析,巷道顶底板与时间关系如图7。

图7 巷道顶底板和两帮变形与时间曲线Fig.7 Curves of the deformation of top-floor and two sides and time

由图7 可以看出:采用注浆后顶底板移近量最大为95 mm,两帮移近量最大为146 mm,说明注浆后围岩变形不大,在支护材料承受极限内,有效提高了煤层巷道的稳定性。

5 结 语

1)煤层注浆过程经历“浆液渗透-快速劈裂-缓慢劈裂-稳定”阶段,注浆过程中应力变化存在明显的3 个阶段:应力快速上升阶段、应力缓慢上升阶段和应力稳定阶段。越靠近注浆孔,浆液分布越密集,对煤体挤压应力也越大。

2)注浆过程中裂隙的扩展主要由裂隙尖端拉应力引起,由于浆液压力的作用,在裂隙尖端形成拉应力集中,使得浆液可以劈裂煤层,由注浆孔沿径向浆液压力逐渐降低,尖端拉应力逐渐减小,浆液扩散最终趋于稳定。

3)注浆压力较小时,注浆半径随压力增加而增大,当注浆压力达到一定值时,继续增加注浆压力对注浆半径影响较小,因此实际工程中存在合理注浆压力。煤体强度越低,即煤体越软,注浆扩散半径越大,浆液劈裂产生的煤体裂隙越多,浆液扩散越充分。根据颗粒流数值模拟可得到一定注浆压力下的浆液扩散范围,对注浆工程实践中注浆孔合理排距的设定具有一定的指导意义。