LNG蒸气云爆炸试验研究

王 婕,冯 瑶

(1.应急管理部天津消防研究所,天津 300381 2.中国船级社质量认证有限公司天津分公司,天津 300457)

天然气作为一种高效、清洁、廉价的能源,被广泛应用于火力发电、城市燃气以及工业生产等各个领域。但液化天然气(LNG)由于其易燃易爆的物质特性,容易引发重大事故,因此,开展LNG蒸气云爆炸试验研究十分重要。但对LNG储罐蒸气云爆炸进行1∶1的真实试验还原过于巨大,试验后果过于严重,所以无法进行现场试验。

本文通过对1∶100缩小LNG蒸气云爆炸试验进行研究,并与选取的数值模拟软件计算结果进行对比,验证数值模拟的可靠性,以期为建立1∶1的罐区计算模型提供数据依据。

1 缩小比例爆炸模型的搭建与模拟结果

FLACS软件克服了长期以来量化风险评估领域内经验化的气体扩散模型和爆炸模型对假设条件和系数调整的依赖,基于计算流体动力学原理的先进算法以及大量的试验验证,获得最接近于真实流动规律和演变过程的数值结果,可以保证量化风险水平的高度准确性和一致性。因此本文模拟软件选取FLACS软件进行计算。

1.1 模拟条件及场景选择

LNG气体泄漏到储罐外之后,在自然状况下,难以形成均匀混合的爆炸云团,会有部分混合气体云团的浓度处于爆炸极限范围之外。在爆炸发生时,混合气体云团中,浓度高于爆炸上限的混合气体云团在气体湍流的影响下发生扩散,有可能进入爆炸极限之内随后被点燃,这样就增加了反应时间,减缓了爆炸压力;而浓度在爆炸下限之下的气体,理论上不能发生爆炸。总之,自然扩散的气体,扩散存在多种可能性,具体到一种扩散方式,很难形成可以产生最大爆炸压力的均匀混合(以化学当量浓度混合)的气体云团。

假设大气压为100 kPa,罐区温度为20 ℃。为模拟最大爆炸伤害后果,选择无风状态作为最不利条件,进行混合气体云团爆炸模拟。

LNG的成分中,甲烷含量可达到99%,因此本模拟研究中,使用甲烷替代LNG挥发蒸气云的可燃成分。在试图模拟空气中可燃气体最大爆炸压力时,除考虑气体浓度外,还应考虑混合气体云团的位置。

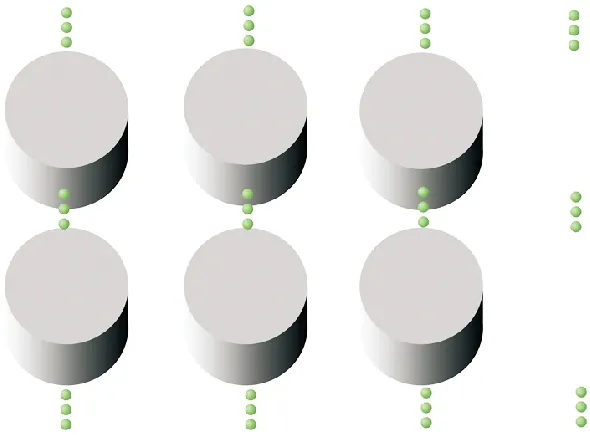

本研究以16×104m3LNG储罐区为模拟对象,建立了1∶100的模拟场景。模拟场景中,储罐高度为39 cm,储罐直径为81 cm,罐体间距41 cm,区域内储罐为6只,按照每列2只储罐,每组设置3列。为监测甲烷-空气混合气云爆炸压力发展情况,在模拟区域内均匀设置了36个监控点:z方向,监控点坐标分别为罐体中部、罐顶和1.5倍罐高处;y方向,监控点坐标分别为各储罐同方向轴线上并距储罐壁0.5D位置处;x方向,监控点坐标分别为各储罐罐心坐标上;并为观察气云爆炸的影响范围,向储罐右侧扩展一组监测点。

图1 LNG储罐区模型(1∶100)

1.2 气云及点火点分布

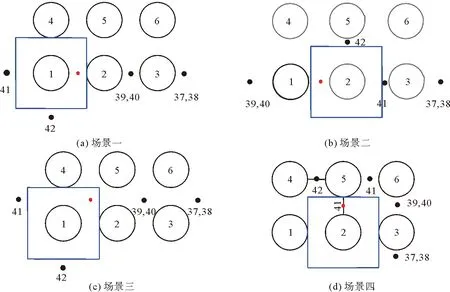

因气体爆炸结果与爆炸场景的障碍物分布有关,通常情况下,障碍物越多,爆炸产生的超压越大。因此,为研究储罐区可燃气体爆炸后超压发展变化情况,根据爆炸性混合气体云团和压力传感器设置位置的不同,设计了4种气云分布场景方案,模拟模型中均匀布置了覆盖模拟区域的36个基本监测点。除此之外,根据模拟场景的差异,每种模拟场景中另设置6个特殊压力监测点(37~42),以更好地研究储罐区气体爆炸后最大压力分布状况。

模拟气云分布具体如图2所示。图中蓝色线框表示气云位置,数字表示特殊压力测点编号,红色表示引火点。

1.3 模拟结果分析与研究

借用FLACS模拟软件,对图2中的4种气云分布场景进行模拟,第一种模拟方案如图2(a)所示。点火点设计在1号罐和2号罐的中间位置,除36个基本压力监测点外,6个特殊监测点(37~42)位置如图2。以俯视图为例说明这6个特殊监测点的位置:P37和P38在3号罐的右侧,P37在罐中高度,P38在罐顶高度;P39和P40在2号罐和3号罐之间,P39位于罐中位置,P40位于罐顶位置;P41位于1号罐的左侧罐中位置,P42位于1号罐下方位置。

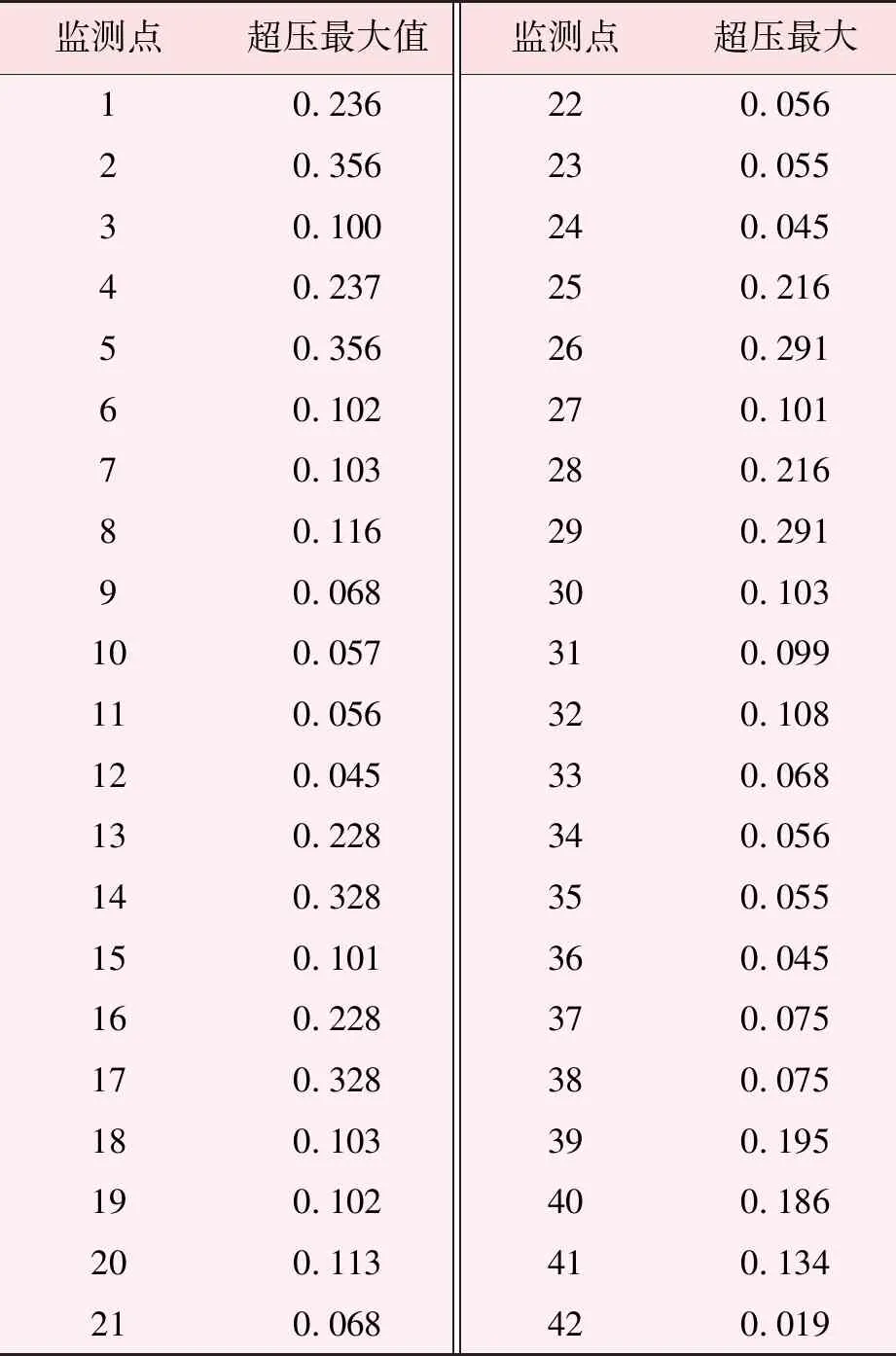

读取42个压力监测点上的压力数据,发现最大仅约0.356 kPa(表1)。模拟结果表明,这种开放性空间中的可燃气体云团爆炸,在同一个位置压力维持时间较短。大约在0.08 s的时候压力出现最大值,持续不到0.02 s即结束。其它各监测点的爆炸压力如表1所示。

图2 4种气云分布模拟爆炸场景示意

表1 各测点爆炸超压最大值 kPa

场景二、三、四的模拟分析与场景一类似,经过计算分析可得,4种气云分布发生爆炸后产生的最大爆炸超压(表2)。

表2 4种气云分布场景最大超压 kPa

2 缩小尺寸甲烷空气混合气体爆炸试验

2.1 试验设计

为验证模拟结果,设计了与模拟场景相同的缩小尺寸的甲烷与空气混合气体云团爆炸试验。

设计缩小储罐直径D=82 cm,高度H=39 cm,一维比例为1∶100;储罐间距为储罐的半径,爆炸性混合气体云团位置设置爆炸空间支架,尺寸为164 cm×164 cm×58 cm;内部设置遥控点火器,配有电点火头,在试验方案设计位置安装压力传感器。

选择场景四对具体试验设施布置进行示意,具体如图3所示。

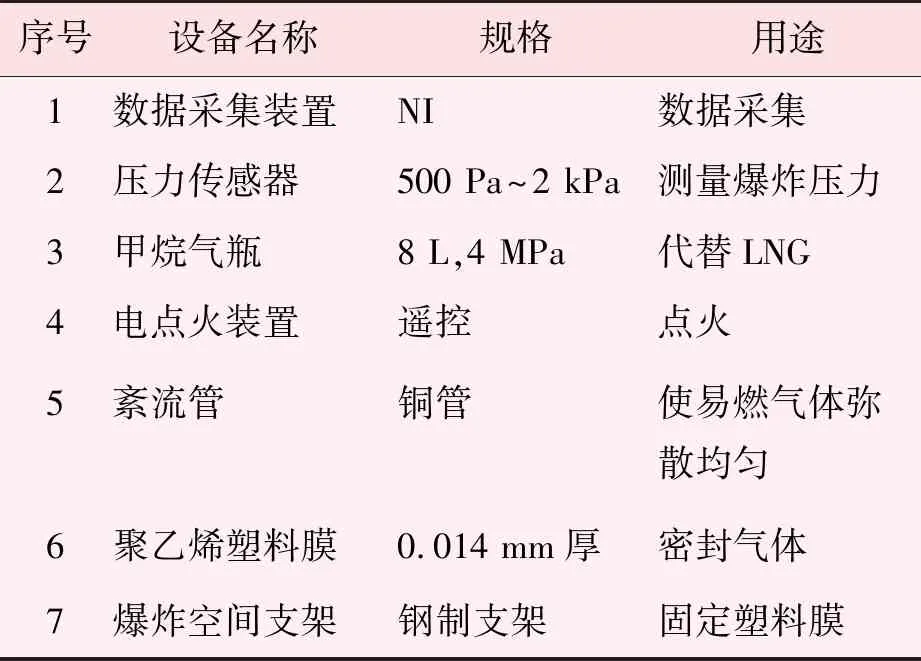

主要测量、试验设备如表3所示。

表3 主要测量、试验设备

设置完成的试验装置实景如图4所示。

图4 数据采集、摄像及气瓶

2.2 试验方法

由于敞开环境中气体难以留存,所以爆炸模拟试验一般难以直接进行。本研究参考前人研究,使用0.014 mm厚的聚乙烯塑料膜将易燃气体封闭。气体爆炸后,薄薄的一层塑料膜很容易被破坏,给气体爆炸发展带来的阻碍一般可以忽略。所以本研究采用的方案,也是用该薄塑料膜封闭气体进行燃爆试验。

向薄膜中充注甲烷,当甲烷气体到达预定质量后,停止供气,启动压力传感器采集装置,使用遥控点火装置引燃封闭空间内气体,记录压力传感器采集数据。

以场景四为例,甲烷-空气混合气体云团爆炸试验场景如图5所示。

图5 场景四爆炸发展过程

2.3 试验结果

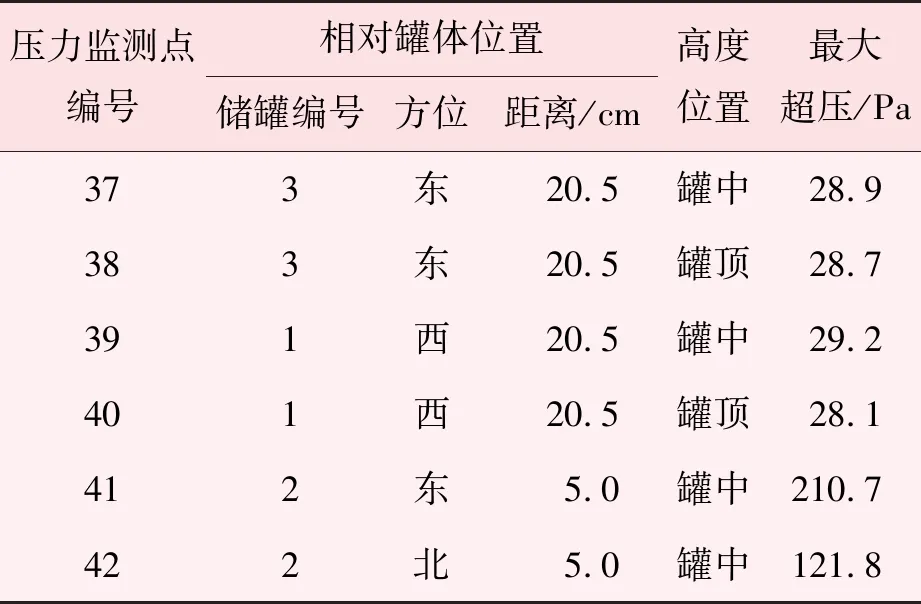

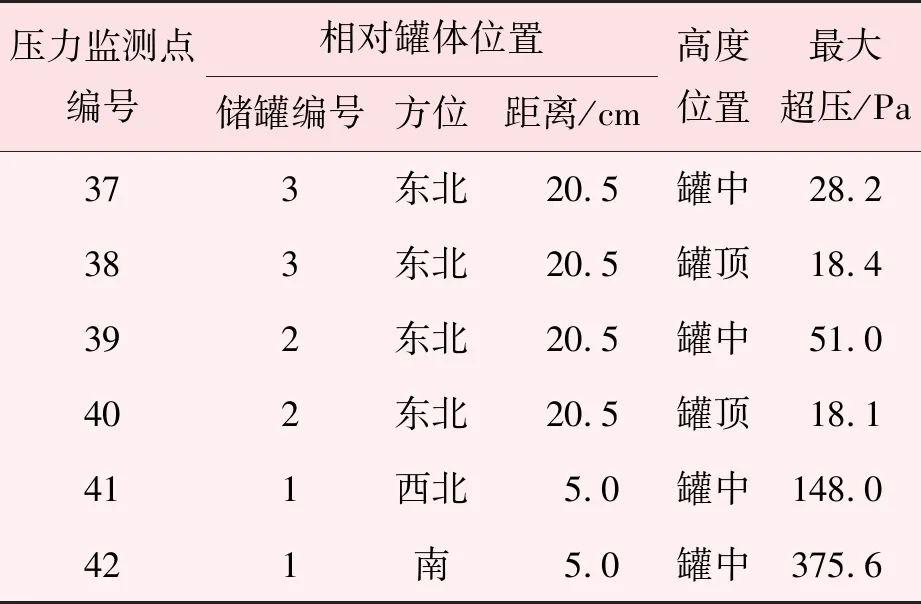

图2所示4种气云分布场景爆炸试验的爆炸最大超压结果如表4~表7所示。

表4 场景一各监测点最大爆炸超压

表5 场景二各监测点最大爆炸超压

表6 场景三各监测点最大爆炸超压

表7 场景四各监测点最大爆炸超压

3 模拟准确性验证

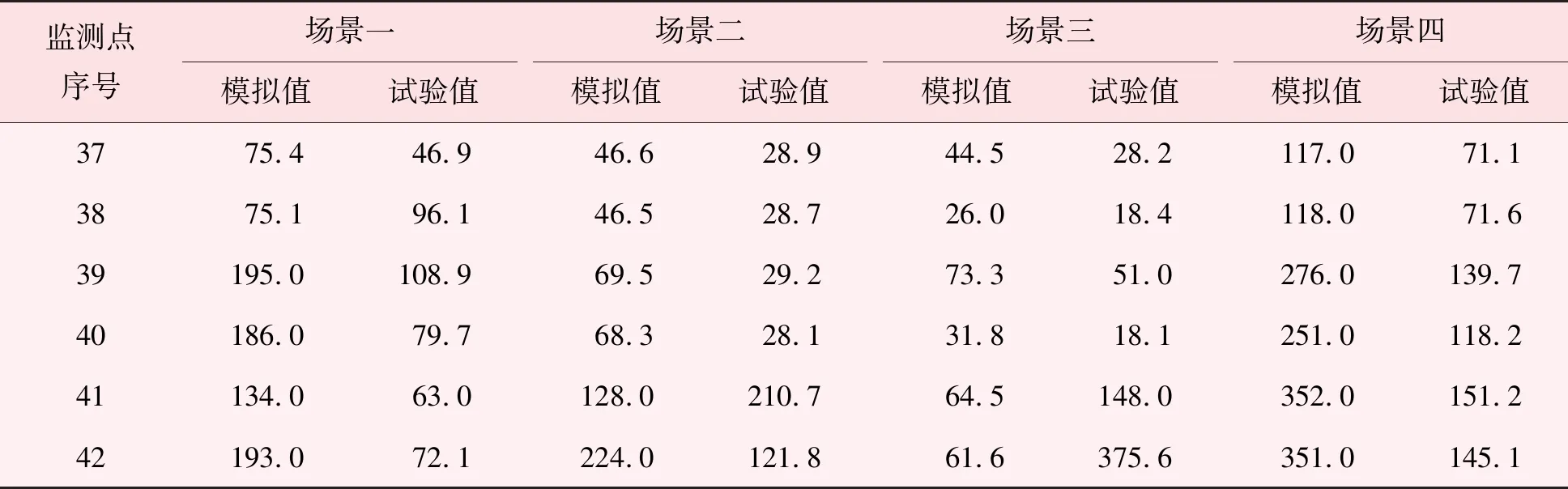

模拟值和试验值的对比情况见表8。

表8 缩小比例罐区爆炸最大超压模拟值和试验值对比 Pa

从表8可以看出,大部分场景的模拟值和试验值在数量级上是相等的,数值大小可能会有一半左右的差别。除了极个别情况,一般试验值小于模拟值。这可能是由于采用传感器的频率较高但量程较小,有可能错过爆炸波峰,从而使得试验数据偏小。而且,由于爆炸超压的绝对值很小,最大值仅为375.6 Pa,所以数据的绝对误差可以接受。而极少数的爆炸试验值大,有可能与爆炸发生后,用于限制气体扩散的塑料膜首先在那个位置破裂有关。

综上所述,在爆炸后果评估方面,模拟结果和试验结果有较好的一致性,可以认为模拟结果是科学可信的。

—— 储罐