高性能纤维/多孔粉体复合海绵的制备及其吸音隔热性能

宋顺喜, 张清源, 任 玮, 黎凌浩, 时宇杰, 刘海棠, 张美云*

(1.陕西科技大学 轻工科学与工程学院 陕西省造纸技术及特种纸品开发重点实验室 轻化工程国家级实验教学示范中心, 陕西 西安 710021; 2.天津科技大学 天津市制浆造纸重点实验室, 天津 300457)

0 引言

聚酰亚胺海绵因具有三维多孔结构、优异的热稳定性、机械性能、阻燃性和化学稳定性能,在隔热、吸音、过滤等领域具有巨大的应用潜力[1].聚酰亚胺海绵的制备方法主要包含溶剂缩聚发泡和冷冻干燥两类.其中,以“一步法”[1,2]和“两步法”[3-6]为主的溶剂缩聚发泡因其工艺成熟、产品性能稳定,是聚酰亚胺海绵的主流制备方法.为了进一步赋予聚酰亚胺海绵更多特殊性能,拓展聚酰亚胺海绵在特殊领域应用并满足性能需求,常将无机材料与聚酰亚胺进行复合,利用无机材料自身优势弥补聚酰亚胺性能缺陷,实现材料性能提升与拓展的目的.

然而,在溶剂缩聚发泡制备聚酰亚胺海绵过程中,无机材料表面较少的化学基团使其在复合过程中结合较差,对复合海绵材料强度有不利影响.同时,无机材料在缩聚发泡过程中存在分散难且分布不均等问题.因此,无机材料形貌调控、表面改性、冷冻干燥和添加增强组分等策略,是改善无机材料结合弱、分散难的有效手段.通过将无机微粒分散后与聚酰亚胺前驱体混合,经冷冻干燥与热亚胺化处理可得到均匀的无机/有机聚酰亚胺复合海绵,因而冷冻干燥在无机/有机聚酰亚胺复合海绵制备方面表现出更大优势.然而,冷冻干燥法制备无机/有机聚酰亚胺海绵存在样品尺寸受限、制备时间长和能耗过大的问题.因此,寻求无机/有机聚酰亚胺复合海绵的高效制备方法,对提升聚酰亚胺材料性能和进一步推动该材料在各领域的应用具有重要意义.

Radvan等[7]在上世纪七十年代首次提出泡沫成形技术.该方法利用表面活性剂产生的水基泡沫使纤维彼此分离,进而实现纤维分散并获得匀度良好的纤维材料.研究表明,泡沫成形不仅能够分散植物纤维,还能够实现合成纤维与长纤维的分散.同时,在高浓成形条件下,泡沫成形方法也可使纤维具有良好的分散性.因此,该方法在降低用水量、节约能耗方面表现出极大的优势[7,8].采用泡沫成形方法可制备出密度可控的纤维素纤维泡沫,该材料密度低、孔隙率高,同冷冻干燥法制备的纤维素泡沫相比,具有更高的杨氏模量[9].宋顺喜等[10,11]采用泡沫成形技术在较高成形浓度条件下制备了聚酰亚胺纸张,结果表明,泡沫成形不仅实现了聚酰亚胺长纤维的良好分散,而且与传统湿法成形对比,泡沫成形方法制备的聚酰亚胺纸张拥有更好的成形匀度和纸张松厚度.课题组前期尝试采用泡沫成形技术制备聚酰亚胺/芳纶纤维复合海绵,发现芳纶沉析纤维与聚酰亚胺纤维质量比为3:1时,复合海绵具有低的表观密度与较好的隔热性能,证明了泡沫成形方法在制备纤维基海绵材料的可行性.

多孔粉体,如二氧化硅气凝胶[12-14]、活性炭[15]、多孔硅酸钙[16,17]等,具有丰富的空腔、孔道结构和低的导热系数.研究表明[18-20],多孔粉体的微纳米孔径和高比表面积对热量及声波有较好的阻隔与削弱作用,将多孔粉体引入复合材料体系后,可显著改善复合材料的隔热与吸音性能.在常压条件下通过原位溶胶-凝胶法可制备出柔性PET/气凝胶复合材料[21],二氧化硅气凝胶粉体填充在PET纤维周围并形成有效填充网络结构,大幅提升了PET纤维材料的隔热吸音性能.Lazzari等[22]研究了生物炭含量对纤维素气凝胶材料力学性能和隔热性能的影响,结果表明,生物炭添加量为40%时,生物炭/纤维素气凝胶复合材料具有良好的隔热性能,导热系数为0.026 W/(m·K).

本研究以高性能聚酰亚胺纤维为骨架,引入芳纶沉析纤维(AF)和芳纶纳米纤维(ANFs)作为多尺度增强材料,将二氧化硅气凝胶和多孔硅酸钙作为功能粉体,利用泡沫成形制备高性能纤维/多孔粉体复合海绵.该复合海绵不仅具有高的孔隙率和较低密度,同时拥有较优的隔热性能与吸音性能,对航天航海和轨道交通领域结构减重与节能降噪材料的发展具有重要指导意义.

1 实验部分

1.1 实验原料

聚酰亚胺纤维(长度6 mm)由长春高崎聚酰亚胺材料有限公司提供,对位芳纶短切纤维(长度6 mm)和间位芳纶沉析纤维(长度0.68 mm,纤维宽度31.1 μm)由烟台泰和新材有限公司提供;多孔硅酸钙由国内某企业提供,二氧化硅气凝胶(Silicate aerogel)购自上海麦克林生化科技有限公司;十二烷基硫酸钠(Sodium dodecyl sulfate,SDS)购自国药集团化学试剂有限公司(中国);二甲亚砜(DMSO,99.5%)、乙醇(99.5%)、氢氧化钾(KOH,99.5%)和十二烷基苯磺酸钠购自天津大茂化学试剂有限公司(中国);实验所用去离子水均由实验室设备自制.

1.2 实验仪器

标准浆料疏解机(Lorentzen-992304),瑞典L&W公司;高速搅拌器(IKA VISC6000),德国IKA公司;伺服多功能材料试验机(AI-7000-NGD),台湾高铁检测仪器有限公司;热常数分析仪(Hot Disk TPS2200),瑞典Hot Disk公司;阻抗管(SW422、SW477),北京声望声电技术有限公司;扫描电子显微镜(VEGA-3-SBH),捷克TESCAN公司;激光粒度分析仪(Bettersize3000plus),丹东百特仪器有限公司;超声波清洗器(Q2200),昆山市超声仪器有限公司.

1.3 实验方法

1.3.1 纤维预处理与ANF制备

(1)纤维预处理:将聚酰亚胺纤维和对位芳纶短切纤维分别放置在浓度为1.2×10-3mol/L的十二烷基苯磺酸钠溶液中,在60 ℃条件下搅拌30 min以除去表面污渍,反复清洗后干燥备用.

(2)ANF制备:根据文献[23]报道的方法制备芳纶纳米纤维.首先,将一定质量的对位芳纶短切纤维与KOH(质量比为1∶1.5)加入烧杯,并加入一定量去离子水与DMSO混合溶剂(体积比为1∶25),其中对位芳纶短切纤维与去离子水质量比为1∶20,在室温下混合搅拌4 h,得到红色的ANFs前驱体溶液,在搅拌条件下将去离子水注入一定量的前驱体溶液中(去离子水与前驱体溶液体积比为2∶1),得到凝胶状ANFs.然后,通过乙醇和去离子水反复清洗体系中的DMSO和KOH,最终得到ANF悬浮液.

1.3.2 粉体的分散处理

称取质量分数(相对于绝干纤维质量)为12 wt%(6 wt%、12 wt%、18 wt%、24 wt%)的二氧化硅气凝胶和多孔硅酸钙粉末,分别与去离子水配制成固含量为0.5 wt%悬浮液后,磁力搅拌分散30 min,然后在超声功率1 200 W条件下超声处理10 min.

2.1.3 维生素缺乏 羊只在放牧过程中容易造成维生素A、维生素D、维生素E的缺乏,引起羊只繁殖率低下和产弱羔、死胎等现象。所以,在补充饲喂时应注意胡萝卜素和多维素等的适量添加。

1.3.3 高性能纤维/多孔粉体复合海绵的制备

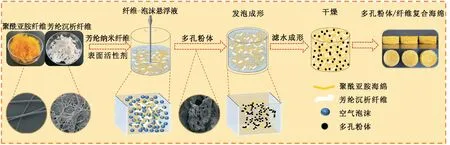

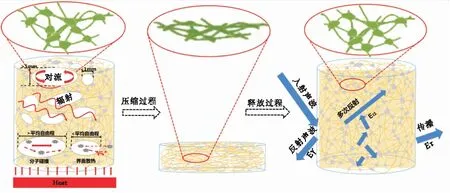

复合海绵的制备流程如图1所示.将聚酰亚胺纤维和间位芳纶沉析纤维按照3∶1(绝干纤维质量)比例混合后加入自制的发泡容器中,加入一定固含量的ANF悬浮液和0.6 g/L的SDS(ANF与总纤维质量比为1:20),通过加入去离子水控制体系固含量为2.4 wt%,在4 000 r/min的搅拌速度下将已处理的多孔粉体悬浮液加入纤维浆料中并持续发泡30 min,最后将所形成的纤维-多孔粉体泡沫混合浆料转移到滤水成形容器中,当容器中的泡沫无明显破裂时,置于105 ℃的烘箱中干燥3 h,得到高性能纤维/多孔粉体复合海绵.

图1 高性能纤维/多孔粉体复合海绵的制备流程

1.4 材料性能表征

(1)多孔粉体粒径:通过百特激光粒度分析仪(Bettersize3000plus),在超声分散背景下对多孔粉体粒径进行3次测试,取平均粒径作为多孔粉体粒径.

(2)孔隙率与比孔体积:通过万分位分析天平称量样品质量,并测量圆柱形样品的半径(r)和高度(h)确定样品体积,计算样品密度.样品的比孔体积(SPV,cm3/g)由公式(1)、(2)计算[3]:

(1)

(2)

式(1)、(2)中:ρSG和ρbulk(1.4 g/cm3)分别是复合海绵和聚合物在本体状态下的密度.

(3)压缩强度:采用伺服多功能材料试验机(Gotech AI-7000NGD),在50 kgf作用下以30 mm/min的压缩速度分别对不同多孔粉体及不同粉体用量下的复合海绵进行压缩试验,在压缩应变为70%条件下测试其力学强度.

(4)导热系数:采用Hot Disk TPS2200热常数分析仪对所制备的不同纤维/多孔粉体复合海绵导热系数进行测定,在10 s和20 mW条件下多次测量得到复合海绵的平均导热系数,表征该复合海绵的保温隔热性能.

(5)吸音系数:不同纤维/多孔粉体复合海绵的吸音系数根据国际标准(ISO 10534—2:2001)采用直径100 mm与30 mm的阻抗管(SW422、SW477)测量,对不同多孔粉体复合海绵在100~6 000 Hz的吸音性能反复测试三次取平均值,用不同频率范围下的吸音系数反映复合海绵吸声性能.降噪系数(NRC)为复合多孔材料在250 Hz、500 Hz、1 000 Hz、2 000 Hz吸声系数的算术平均值.

2 结果与讨论

2.1 多孔粉体及复合海绵形貌与特性

2.1.1 多孔粉体形貌与粒径分布

二氧化硅气凝胶和多孔硅酸钙的微观形貌及粒径分布如图2所示.可以看出,二氧化硅气凝胶微粒尺寸较大,这是由于自身纳米材料特性造成的团聚作用,使之形成具有多孔结构的微粒团聚体,且团聚体的平均粒径(D50)为33.21 μm;硅酸钙粒径为42.87 μm,且硅酸钙表面具有明显的层状多孔结构.这些多孔微粒在复合材料成形过程中会与芳纶沉析纤维、芳纶纳米纤维相互作用[23],进而构建复杂的传播路径,实现对热与声波传递过程的有效阻隔,提升多孔复合多孔材料的隔热吸音性能.

图2 多孔粉体形貌及粒径尺寸分布

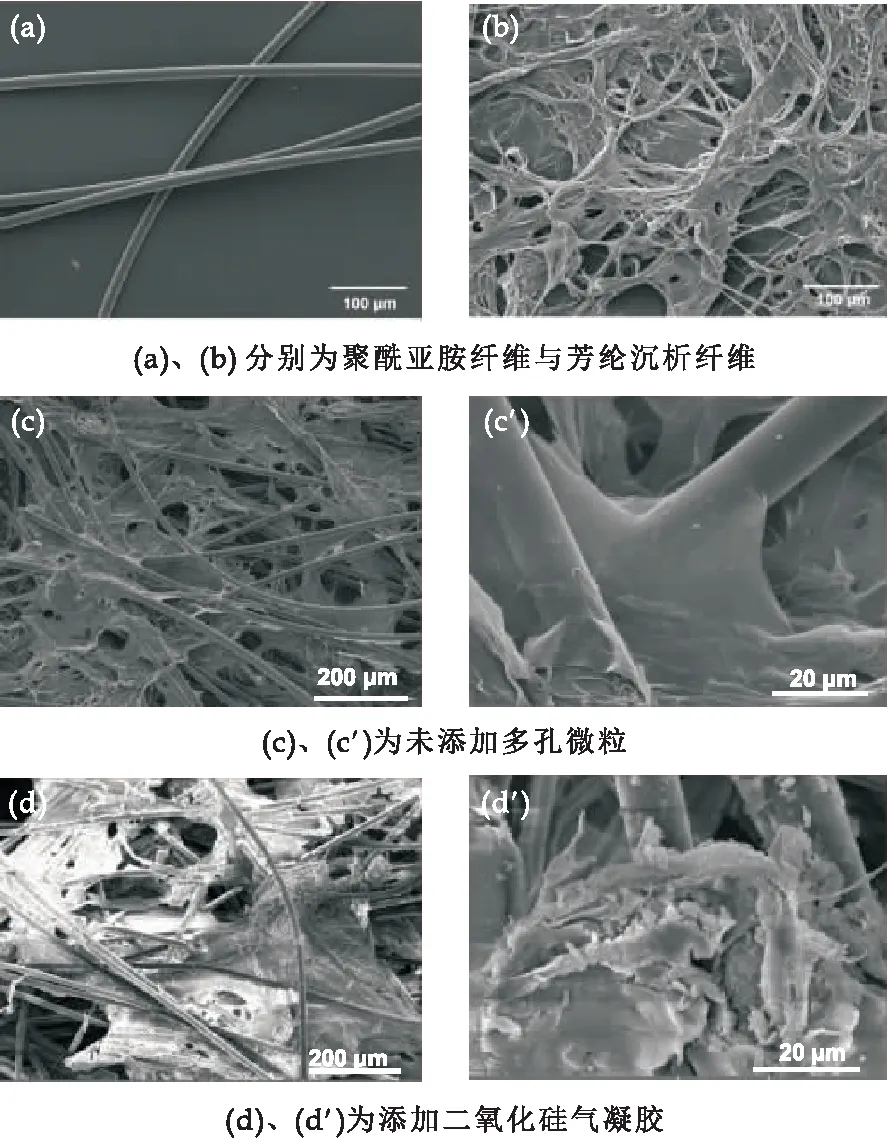

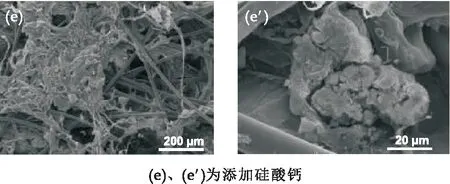

2.1.2 复合海绵微观形貌与结构特性

不同复合海绵的微观结构如图3所示.图3(a)与3(b)分别为聚酰亚胺纤维及芳纶沉析纤维的微观形貌,图3(c)为未添加多孔粉体纤维基海绵的微观形貌,可以看出,聚酰亚胺纤维作为骨架搭接出复合海绵的多孔网络,而具有微纳米尺度的芳纶沉析纤维与芳纶纳米纤维为增强组分,与聚酰亚胺纤维共同构成了多尺度增强纤维网络.其中,从图3(c′)可以发现聚酰亚胺纤维间的接触点被芳纶沉析纤维包覆、缠结,而芳纶纳米纤维不仅自身可形成高强度薄膜,还可以与芳纶沉析纤维形成氢键,芳纶沉析纤维与芳纶纳米纤维的协同效应使得聚酰亚胺纤维骨架接触点被牢牢“焊接”使得纤维网络结构被固定,赋予纤维基多孔材料一定的力学强度.

添加多孔粉体后,无机微粒种类在复合多孔材料内部分布状态也有所不同.图3(d)可以看出,二氧化硅气凝胶微粒干燥后由于自身纳米尺度带来的团聚作用使其主要分布在纤维表面并沉积在纤维骨架结合处;图3(e)展示了硅酸钙在复合多孔材料内部分布特点,具有层状多孔结构的硅酸钙主要分布于芳纶沉析纤维表面,这可能与芳纶沉析纤维表面的酰胺键与硅酸钙表面的硅羟基产生一定的氢键结合有关.不同多孔粉体由于微观形貌与结构差异,为复合海绵构建了复杂的声波传播路径和孔隙结构,因而可实现对热与声波传递过程的有效削弱.

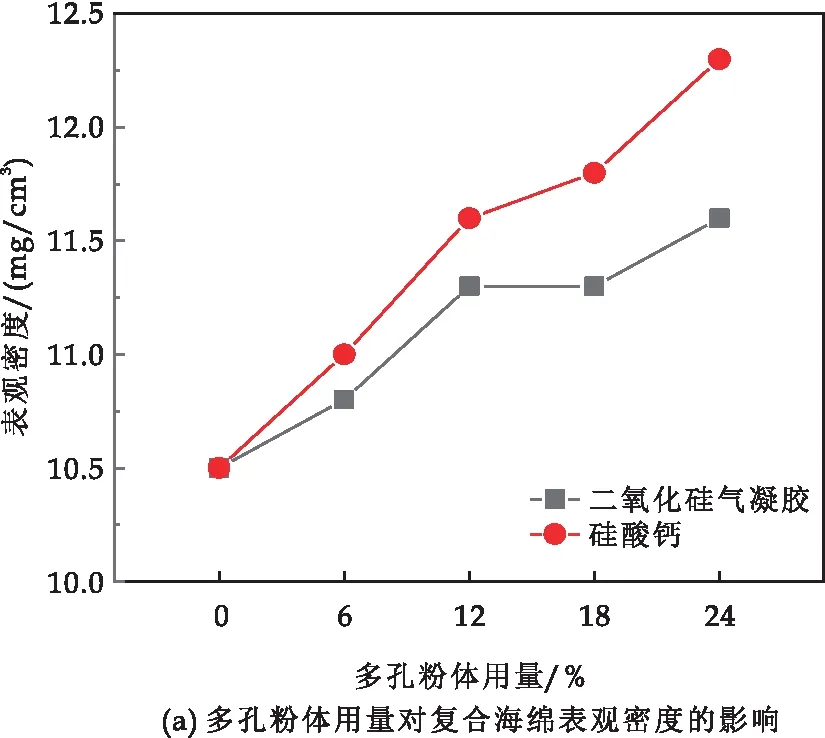

图3 复合海绵表面微观形貌

不同多孔粉体/纤维基复合多孔材料的物理特性如图4所示.可以看出,随着多孔粉体用量增多,复合多孔材料的表观密度逐渐增大,其中,添加二氧化硅气凝胶的复合多孔材料表观密度低于添加多孔硅酸钙的复合海绵.随着添加量的增加,加入两种多孔粉体海绵的密度差异逐渐增加,粉体用量为24 wt%时,二氧化硅气凝胶的表观密度为12.4 mg/cm3,而多孔硅酸钙的密度为11.5 mg/cm3,因此粉体密度差异是导致海绵密度变化的主要原因.

添加二氧化硅气凝胶与硅酸钙,对复合海绵孔隙率及比孔体积的影响如图4(b)与图4(c)所示.添加多孔粉体后,复合海绵的孔隙率及比孔体积均增大,但随着多孔粉体用量逐渐增多,复合海绵孔隙率与比孔体积皆表现出减小趋势.一方面由于二氧化硅气凝胶与硅酸钙均具有丰富的孔道结构,另一方面无机功能微粒加入后会破坏纤维结合,因此,添加多孔粉体后复合海绵的孔隙率增大;比孔体积是颗粒孔隙的量度,比孔体积越大,表明多孔材料中实际物质的比例越小.具有大比孔体积的材料强度通常小于比孔体积小的材料强度.添加二氧化硅气凝胶的复合海绵比孔体积大于添加硅酸钙的复合海绵,因此,其复合海绵强度理论应小于添加硅酸钙复合海绵的材料强度,这在图7(a)与图7(b)中也进一步得到了证实.

图4 多孔粉体添加量对复合海绵物理特性影响

2.2 复合海绵隔热性能

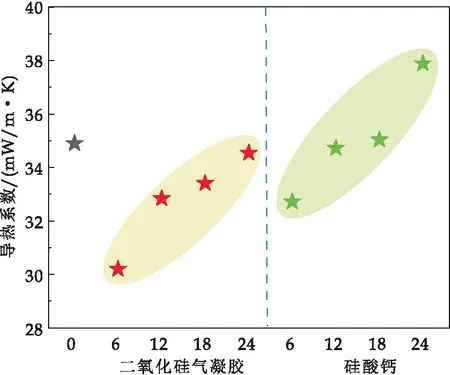

二氧化硅及硅酸钙用量对复合多孔材料隔热性能的影响如图5所示.未添加多孔粉体的复合海绵导热系数为0.034 9 W/(m·K),添加二氧化硅气凝胶后,复合海绵的隔热性能有所改善,且优于添加硅酸钙复合海绵的隔热性能.添加6 wt%二氧化硅气凝胶和硅酸钙后,复合多孔材料的导热系数分别下降至0.030 4 W/(m·K)和0.032 8 W/(m·K).这可能与多孔粉体在复合多孔材料中的分布特点及内部结构有关.

图5 多孔粉体的种类与用量对复合海绵隔热性能的影响

结合图4(b)可以发现,添加多孔粉体后,复合多孔材料的孔隙率均增大,当添加6 wt%二氧化硅气凝胶时,材料孔隙率与比孔体积均最大,这一方面归因于二氧化硅气凝胶自身具有优异的隔热性能,另一方面,复合海绵自身也具有多孔结构,两者协同作用下,导致多孔材料内部界面增多,增加了固-固界面和气-固界面的声子反射与声子散射,致使界面热阻上升.同时,添加的多孔粉体孔壁与空气分子发生摩擦,通过摩擦作用降低空气热分子的动能[24-26],这两种效应共同作用下,进一步削弱了固体传热,使得二氧化硅气凝胶复合多孔材料导热系数下降.随着多孔粉体用量增大,其导热系数也逐渐增大,这是由于功能微粒用量增多导致团聚体增加,分散性下降,复合多孔材料比孔体积均逐渐减小,即复合多孔材料部内部实际的固相物质在逐渐增多,此时,界面热阻效应远小于固相热传导对热量传递过程中的贡献.因此,复合海绵的导热系数随多孔粉体用量的增大而逐渐增大.

2.3 复合海绵声学性能

二氧化硅气凝胶对复合多孔材料的吸音性能影响如图6(a)示.添加二氧化硅气凝胶后,复合多孔材料的吸音系数整体呈下降趋势.添加二氧化硅气凝胶对复合多孔材料吸音系数改善效果不明显,可能与其在海绵内部的形态与分布有关,二氧化硅气凝胶干燥后主要团聚体形式分布在纤维表面并沉积在纤维骨架结合处,团聚体的形貌与分布(如图3(d)所示)不利于声波的多次反射与折射,故对音波的吸收性能影响较小.

相比而言,添加多孔硅酸钙可改善复合海绵吸音性能如图6(b)所示.随着硅酸钙用量的增多,复合多孔材料吸音系数在中低频范围逐渐增大,而在高频范围减小,这可能与硅酸钙自身结构有关.层状的多孔结构使得声波在穿透材料内部时,产生多次反射与折射,使得声波在多孔结构内部与空气分子剧烈摩擦并转化为热能,削弱了声波的穿透进而提升复合多孔材料的吸音系数[27],且在1 300~2 800 Hz的中低频范围内,添加硅酸钙复合多孔材料表现出良好的吸音性能.二氧化硅气凝胶和硅酸钙对复合材料NRC影响如图6(c)所示,与二氧化硅气凝胶相比,添加多孔硅酸钙对复合海绵NRC效果提升较为明显,当硅酸钙用量为24 wt%时,NRC由0.41增大到0.53,可作为轻质、高效的吸音材料应用于减重吸音材料领域.

图6 多孔粉体用量对复合海绵吸音性能影响

2.4 复合海绵力学性能

多孔粉体种类和用量对复合海绵的力学性能的影响如图7所示.加入二氧化硅气凝胶后,复合海绵的压缩强度均呈现下降趋势.相比而言,加入少量多孔硅酸钙后,强度有所下降,但随着硅酸钙用量增加,复合海绵压缩强度逐渐增大.这可能是由于多尺度的芳纶纳米纤维与芳纶沉析纤维与硅酸钙层状多孔结构产生“交织”作用,且芳纶纳米纤维通过成膜作用对固固界面结合处进行加固[28,29],使得芳纶沉析纤维与多孔硅酸钙强有力的结合在一起,当硅酸钙用量逐渐增多,复合海绵受到外力被压缩时,纤维与硅酸钙共同承担应力载荷,使得可承受的压应力载荷逐渐增大.此外,添加硅酸钙复合海绵的比孔体积小于添加二氧化硅气凝胶复合海绵的比孔体积,因此,添加硅酸钙的复合海绵拥有较大的压缩强度.

图7 多孔粉体用量对复合海绵力学性能影响

2.5 复合海绵结构与性能机理分析

采用泡沫成形方法成功构筑了多尺度增强的纤维/多孔粉体轻质复合材料,利用产生的水基泡沫对纤维实现分散,不仅可在高浓成形条件下实现良好分散,降低水耗、能耗,同时泡沫塑造了丰富孔隙结构.如图8所示,由于泡沫成形过程浓度较高,使得在Z向分布的聚酰亚胺纤维承担了复合材料部分轴向压缩强度,其原因不仅与高模量的聚酰亚胺纤维在受力时表现出“韧性”有关,同时,芳纶沉析纤维对聚酰亚胺纤维结合处的包覆缠绕与芳纶纳米纤维的界面增强作用共同赋予了复合海绵良好的力学强度.多孔粉体由于具有丰富的孔道结构,引入复合多孔材料内部后,由于自身的微纳米孔径与团聚作用,使得复合多孔材料内部孔隙率与比孔体积发生改变,比孔体积的与孔隙率的增大使得复合多孔材料内部固体界面增大,进而增强了固固界面和气固界面的声子反射与散射,同时,多孔粉体孔壁与空气的摩擦作用,进一步削弱了热量的传递并提升了复合多孔材料的隔热性能.此外,由于多孔粉体自身特殊的层状多孔结构,使得声波在传播过程中,多次受到复合多孔材料内部纤维界面、多孔粉体界面及粉体孔径的摩擦与碰撞,声波能量部分转化为内能,多次的反射、折射与阻尼振动作用使得声波振动被削弱,大幅削弱了材料中的声波穿透,保证了复合多孔材料良好的吸音性能.

图8 纤维/多孔粉体复合海绵结构与性能机理分析

3 结论

(1)采用泡沫成形方法,以聚酰亚胺纤维为骨架,以芳纶沉析纤维、芳纶纳米纤维为增强组分,通过加入多孔粉体构筑多尺度增强复合海绵,该方法为纤维基复合海绵规模化制备提供了基础.

(2)多孔粉体种类及用量对复合海绵力学性能影响不同.随着硅酸钙用量逐渐增多,复合海绵力学强度逐渐增大,而二氧化硅气凝胶用量增多时,复合海绵力学强度逐渐减小.

(3)添加6 wt%二氧化硅气凝胶时,复合海绵具有最佳的隔热效果,导热系数低至0.030 4 W/(m·K),添加24 wt%硅酸钙时,复合海绵在1 300~2 800 Hz的中低频范围内具有较高的吸音系数,NRC由0.41提升至0.53,吸音性能大幅提升.