四川盆地通南巴地区高压试气工艺技术研究及应用

李金洪

(中国石化中原油田分公司采油气工程服务中心,河南 濮阳 457001)

0 引言

试气是利用一套专用的设备和方法,对井下油、气、水层进行直接测试,并取得有关地下油、气、水层产能、压力、温度和油、气、水样物性资料的工艺过程[1-8]。气井试气与油井试油目的相同,都是为了获得生产和地质资料,判断地质总特征和气层有无工业开采价值,同时也为气田开发提供重要依据[9-15]。

常规气井试气工艺应取得以下试气成果:1)直接测出地层静压、温度、流压和产气层的生产能力,或者测出气井井口最大关井压力,计算地层静压;2)求得产气方程式;3)求出气井的绝对无阻流量;4)取样分析油、气、水的物理化学性质(此处的油是指从气体中产生的凝析油);5)计算地层渗透率、表皮系数、井筒储存系数、储层性质参数、边界性质和距离等参数,判断气藏储层类型,计算单井控制储量,为计算气田储量和编制开发方案提供依据,并为新区勘探指导方向[16-22];6)根据试气结果,确定合理的生产制度。

通南巴地区位于四川省通江县、南江县、巴中市区域,构造带属于四川盆地中生代坳陷北翼,为四川盆地第2大构造,从北东至南西依次有黑池梁、马路背、邱家坪、新场坝、母家梁、河坝场、南阳场等7个较大高点分布。根据“十三五”资源评价,通南巴地区天然气资源量为3 385×108m3,截至2020年底,累计探明储量191.56×108m3,资源探明率仅为5.7%,勘探程度较低。

1 高压试气工艺实施难点

1.1 高压试气施工技术难点

通南巴地区高压试气施工是中原油田首次涉及高压试气施工技术领域,无相关配套技术经验支持。目前,试气施工区域主要为涪阳坝构造带马路背构造和母家梁构造,以陆相层系的雷口坡组、须家河组、自流井组试气为主,气藏埋深一般在1 800~3 500 m,压力系数达1.5~1.8,属异常高压气藏。高压施工环境使井控风险大幅增加,同时对油管、测试工具的材质和密封性也具有更高要求。

1.2 450修井机及平台的山地适应性

1)设备搬迁问题。四川盆地以山地为主,山路崎岖狭小,通南巴地区井位多处于半山腰,试气施工采用的450修井机井架较长,山路通过性较差,搬迁难度大。同时,中原油田本部地处平原,修井机驾车司机无山地驾驶搬迁经验。

2)修井机及平台适应性。试气井井口较高,井口安装防喷器组及倒流三通后,现有二层平台高度不足,无法进行安装,同时操作平台也需相应升高。由于试气井井口方井坑的存在,船形底座支撑能力不足,需对底座支撑能力进行优化设计。

1.3 大套管内钻水泥塞难题

钻水泥塞是前期井筒处理比较常见的工序,受四川盆地施工环境和修井机载荷限制,大多采用螺杆钻具钻水泥塞。通南巴地区气井多采用φ193.7 mm(壁厚12.7 mm,内径168.3 mm)生产套管,封层方式为多段连续注水泥塞。因此,优化管柱组合、提高钻进速度是确保试气工作高效进行需要解决的问题。

1.4 钻塞后套管内壁水泥残环处理难题

由于水泥塞与套管壁胶结紧密,钻塞施工不能完全处理干净套管内水泥塞。钻塞后,在原水泥塞处将产生非连续性挂壁水泥环,如不彻底清除,可能出现通井卡钻或对后续下封隔器施工造成不良影响。

目前,针对套管内壁水泥环的处理,最常用的是使用铣锥处理。铣锥是常见的一种修井工具,技术成熟,应用广泛。但是在现场应用中,铣锥持续磨损套管壁,易造成开窗,且效率低。特别是对老井施工,其风险将进一步增大。因此,为了安全妥善解决水泥钻塞后的水泥残环处理问题,需要设计一种高效专用的钻塞后扩眼工具。

2 高压试气施工技术

2.1 高压试气配套技术

根据通南巴地区地质特点,以及对川东北试气标准的优化借鉴,经过2 a多的高压试气实践,形成了一套满足川东北高压试气要求的设备系统,建立了完整的井下作业工程配套体系。

2.1.1 钻井液循环系统

钻井液循环罐是钻井液循环系统的主要组成部位,由多个独立钻井液储罐组合形成的一套完整体系,可实现配浆、搅拌、加重、循环、灌浆等。现场配制的钻井液储罐容积应大于井筒容积2倍以上,每个储罐配备3个搅拌器,搅拌器应适用于密度小于等于2.4 g/cm3的钻井液搅拌,有独立的灌浆计量罐。

通南巴地区老井生产套管普遍采用φ193.7 mm大套管,普通撬装泵由于缸套(直径90~100 mm)较小,施工排量无法达到要求。因此,需配套选择大缸套钻井液泵,如F-800型钻井液泵,缸套(直径100~170 mm)可调,最大承压34.5 MPa,最大排量41.51 L/s,配有剪切安全阀,能够在保证钻井液稳定循环的同时,满足开展验封、验套等小型试压工作。循环系统的路径与建立以正循环为主。

2.1.2 钻井液固控系统

正确、有效地进行固控可以降低钻进扭矩和摩阻,减小环空抽汲的压力波动,减少压差卡钻的可能性,减轻设备磨损,降低钻井液费用。

根据通南巴地区试气施工要求,采用振动筛、除砂器/除泥器、低速离心机组成的三级固控(见表1),用于控制钻井液内固相含量。

表1 固控设备分级

2.1.3 提升系统

对前期通南巴地区多口试气井施工资料、试气施工标准进行分析研究,综合考虑四川盆地地质特点,建议采用 450,550,650等修井机。

2.1.4 放喷测试系统

1)ESD控制阀。在气井测试作业过程中,ESD系统可以迅速、准确地实现紧急情况的非自然关井,是安全放喷测试的保障。放喷流程管线结构示意见图1。

图1 放喷流程管线结构示意

2)二级节流降压控制系统。为保证测试流体的稳定性,首先要保证测试流体通过节流能够达到临界流动,也就是下流压力与上流压力的比值要大于等于0.546,还要尽量保证降压平稳,减少压力激动,避免生成水合物,以及要考虑一级节流管汇可兼有节流和临时井口的作用。针对通南巴地区气层压力特点及预防产出气体中含硫化氢的风险,均采用EE级70 MPa一、二级节流管汇。二级降压模式下,每一级降压范围小,可保证测试流体平稳降压,对设备冲蚀小。此外,每一级节流温度损耗较少,可缓解水合物产生。二级节流设计可保证在40 MPa下测试流体,通过节流后压力控制在10 MPa以下,能够较好地确保测试流体稳定,保障下游设备正常工作。

3)地面数据采集系统。设计配备地面数据信息化采集系统,实时采集压力、温度数据,自动生成数据曲线,具有数据异常报警、数据永久保存等功能。配备视频监控,值班人员可在现场对放喷测试流程全程监控。通过信息化及视频监控技术应用,强化生产安全动态监测,有效增强井控安全管理,提升突发状况下应急反应水平。

4)气液分离器。气液分离器用于测试流体气液分离,选型满足100 m3/d产气量的处理要求,采用抗酸性腐蚀材质,配套安全阀。实际设计采用卧式两相气液分离器,设计压力15.6MPa,液处理量1 000 m3/d,气体处理量250×104m3/d,满足酸性环境使用要求。

5)计量罐。试气过程中,除用分离器计量油、气、水产量外,非自喷井仍需采用储液罐计量油、气、水产量。

6)燃烧筒。放喷出口使用燃烧筒起放喷缓冲作用,同时配套自动、手动点火装置及长明火,确保见气后第一时间点燃气体。

7)气样、水样化验。配备气样、水样采集工具,现场需配制气样袋、高压气样瓶、水样瓶及相关简易化验仪器,具备检测液体pH值、黏度、氯离子、密度及可燃性气体、二氧化硫、硫化氢等能力。

2.1.5 井控装备

1)防喷器组合。根据四川盆地陆相地层压力特点,采用70 MPa液压防喷器组合,即2FZ28-70液压防喷器(自下而上全封+剪切)+FZ28-70液压防喷器(半封)+扶正法兰+井口循环三通。同时,配套控制对象不少于4组的液压远程控制台,在正常不冲压状态下至少可实现1次开关井。

2)内防喷工具。现场配备70 MPa旋塞阀(88.9 mm EU)及 70 MPa止回阀(88.9 mmEU),旋塞阀和止回阀的个数均不少于2个。

3)节流压井管汇。节流压井管汇压力级别大于等于35 MPa,用于紧急状态下的非自然关井。

4)泥气分离器。用于循环洗、压井时对钻井液进行脱气,防止钻井液受气侵影响,使得有毒有害气体分离燃烧,确保现场人员安全。

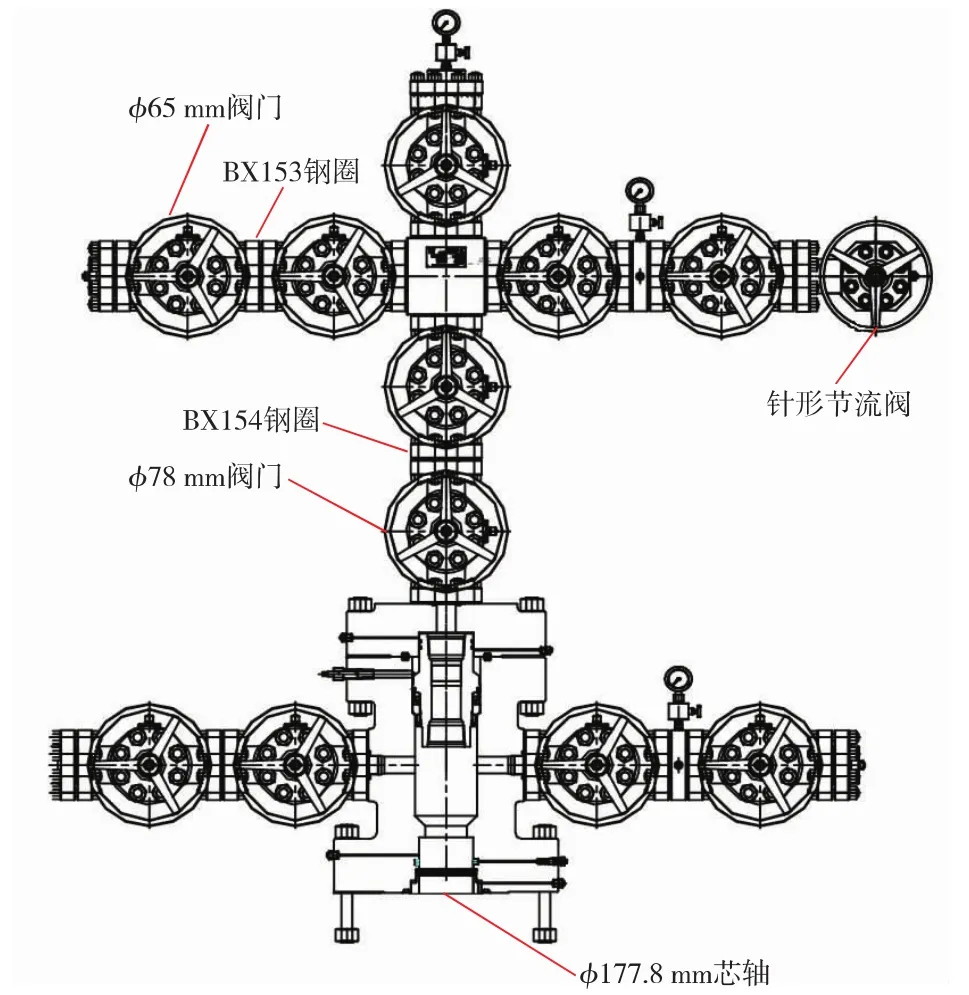

通南巴地区高压试气井口采气树设计示意如图2所示,防喷器组合结构示意如图3所示。

图2 通南巴地区高压试气井口采气树设计示意

图3 通南巴地区高压试气井口防喷器组合结构示意

2.2 450修井机及其附件改造

通南巴地区气井单井设计井深在5 000 m以上,采用550和650修井机施工更为合适。但中原油田现有设备序列仅有450修井机,考虑现阶段为陆相地层试气,实际施工井深3 500 m左右,经论证对450修井机及其附件进行改造可以满足施工要求。因此,采用450修井机改造方案,改造方案包括3个方面。

1)中原油田本部地处平原,而通南巴地区环境复杂。现有450修井机使用年限较长,动力保障可能存在不足,因此需更换450修井机的发动机,对全车进行保养维修。

2)450修井机井架长,试气井区山路崎岖狭小,井架搬迁难度大。为解决井架搬迁难题,需将井架拆开,分批运输,到达预定井位后再进行组装。

3)由于试气井井口处于深达5 m的方井坑内,经对底座支撑能力进行计算评估,将支撑架设计为可调式,满足2 m范围。同时,由于井口较高,井口安装完防喷器组及倒流三通后,原二层平台高度不够,因此结合实测数据优化计算,对二层平台及操作平台的高度进行了改造。

2.3 大套管水泥钻塞技术

1)管柱组合选配。选择φ162 mmPDC钻头+φ127 mm螺杆钻具+φ122 mm钻铤+管柱的组合。PDC钻头钻进速度快,可以提高机械钻速,降低成本,且使用寿命长,可减少起下钻次数及辅助施工时间,降低劳动强度。此外,PDC钻头钻井岩屑小,便于钻井液携带,有利于保持井底洁净。

2)泵入设备。计算不同泵冲下的实际排量和摩阻,验证泵入设备是否满足施工需要。

3)调整施工参数。根据螺杆钻具基本参数调整施工参数,确保不同排量下的钻压处于合理范围(不能超过螺杆钻具允许的最大钻压),并根据钻时、钻速、泵压监测数据变化情况,对比优选出最合理的参数值。

2.4 钻塞专用扩眼工具研制

结合水泥环刮削应用环境,研究人员借鉴偏心钻头原理研制了钻塞专用扩眼工具(偏心套铣头)。其工作原理是,在套铣过程中,通过偏心套铣头不规则甩动,其处理半径将略大于本体外径,在长井段扩眼时非持续性接触套管壁,具有对套管壁损伤小的优势。钻塞专用偏心套铣头设计结构示意如图4所示。

图4 钻塞专用偏心套铣头设计结构示意

2.5 智能数据采集系统应用

采用智能数据采集系统,能够实现压力、温度、产气量等数据秒点记录以及曲线自动生成、异常数据报警,为试井分析提供可靠数据,广泛应用在射孔、压裂、试气求产计算中。

3 现场应用

高压试气工艺已在通南巴地区马深1井、母家1井、马1井等进行了现场应用,满足施工技术要求,极大推进了通南巴地区试气评价进度。

以母家1井为例。该井是通南巴地区涪阳坝构造带母家梁断背斜的1口预探井,完钻井深为4 447 m,采用φ168.3 mm生产套管,井内注灰井段分别为958~1 256,1 264~1 502,1 683~1 882,3 542~3 900,3 937~4 254,4 326~4 421 m,水泥塞以上钻井液密度为1.75~2.20 g/cm3。施工中,第1试气层段为中三叠统雷口坡组(2 358~2 378 m),第 2 试气层段为须家河组(1 868~1 878 m)。

1)钻水泥塞施工。2019年8月21日至31日采用管柱组合(自下而上):φ162 mmPDC钻头+φ127 mm螺杆钻具总成+φ88.9 mmN80EU短节+φ122 mm钻铤6根+φ88.9 mmN80EU油管。钻塞进尺井段分别为950~1 503,1 675~1 888 m,累计进尺为 767 m,施工连续平稳,未见异常,超计划周期6 d完工。

2)扩铣施工。2019年9月2日至4日采用管柱组合(自下而上):φ165 mm钻塞专用扩眼工具(偏心套铣头)+φ127 mm螺杆钻具总成+φ88.9 mmN80EU短节+φ127 mm安全接头+φ88.9 mmN80EU油管。采用密度为1.67 g/cm3、黏度为84 mPa·s、pH值为13的钻井液正循环钻冲扩铣,钻冲井段分别为948~1 505,1 675~1 889 m,累计进尺为770 m,超计划周期4 d完工。施工中返出灰色片状水泥碎屑,最大水泥碎屑长99 mm,宽67 mm,厚5.5 mm。在后续通井、刮削、射孔以及酸压一体化管柱施工中,工具及枪身入井顺利,扩铣效果显著。

4 结束语

通南巴地区高压试气工艺技术的研究及应用,弥补了中原油田在高压试气工艺实践方面的技术空白,形成了相关技术标准。同时,也为中原油田加快通南巴地区精确试气评价,指导下步气田规模化建产具有重要意义。