降低冷轧取向硅钢残余应力和位错密度的磁-热耦合工艺

罗家豪, 陈重毅, 宿鹏吉, 刘宝志, 麻永林, 邢淑清

(1. 内蒙古科技大学 材料与冶金(稀土)学院, 内蒙古 包头 014010;2. 包头市威丰稀土电磁材料股份有限公司, 内蒙古 包头 014010)

冷轧钢带经过冷轧工序后必然会产生不均匀塑性变形与内部位错增殖,这会导致在钢带内部产生较大的残余应力[1],这也是产品在加工时产生变形和开裂的主要原因,严重影响产品的服役寿命;其次还会影响产品几何尺寸的稳定性,增加产品在服役期间的不安全系数。为了确保产品的安全性及质量,充分发挥材料的功能和作用,有效去除产品内部的残余应力具有重大意义[2]。目前,消除或降低残余应力的方法主要有去应力退火处理、自然时效、振动时效、超声波处理、锤击法、机械拉伸法等[3-8],工业生产中使用最普遍的是去应力退火处理,即将工件置于高温环境中,保温一定时间,然后缓慢冷却以达到降低材料残余应力的效果,保温时间及温度根据工件尺寸及性能要求而定。该方法能耗大,热处理时间长,成本高,且很容易使工件产生不利的组织转变,大大降低工件的力学性能;同时其消除应力的效果并不理想,只有10%~35%[9-10]。

磁场是一种无接触、绿色、高能量、多效应的物理场。伴随着“材料电磁加工”方向研究的深入开展,磁场在材料加工领域中的应用逐渐引起了研究者们的重视[11-12]。Prasad等[13]研究了脉冲磁场对冷轧钢带硬度的影响,发现冷轧钢带的硬度随脉冲磁场处理时间的延长呈下降趋势。宋燕利[14]研究了低频交变脉冲磁场下QSTE420钢力学性能的变化,发现经磁场处理后材料中的内应力有所下降,且具有更高的伸长率,但其抗拉强度和硬度有所下降。李桂荣等[15]对TC4钛合金、7055铝合金、2024铝合金进行了强脉冲磁场处理,研究发现强磁场能够诱发合金相变,而且能够减小材料因加工硬化引起的残余应力。罗丞等[16]研究了脉冲磁场处理对SKD11模具钢残余拉应力的影响,通过单因素试验得到了最佳的磁场调控工艺参数,残余拉应力下降40%左右,并通过位错塞积开动理论解释了应力下降的原因。

综上可知,施加一定形式的脉冲磁场可通过促使材料内部位错运动来消除宏观残余应力,但纵观国内外关于脉冲磁场去除残余应力的研究可知,所使用的都是中频甚至高频强脉冲磁场,这类磁场需要很大的脉冲电源设备和电流,不具备安全性,更不具备工厂普适性。因此,寻找一种操作方便、灵活、高效去除残余应力方式成为一种必然趋势。结合去应力热处理和脉冲磁场处理的优缺点,提出了低温、低强度脉冲磁场、短时高效的磁-热耦合处理去除残余应力的工艺。

冷轧钢带中的残余应力与其内部位错密度变化有密切联系。不均匀的塑性变形会引起钢带内部位错增殖,位错密度变大会产生较大的残余应力[17]。基于此,建立材料处理前后残余应力变化与位错密度变化之间的联系,进一步完善低温、短时、低强度脉冲磁场处理残余应力的理论,从而为磁-热耦合消除残余应力的新工艺提供思路和数据参考。

1 试验材料及方法

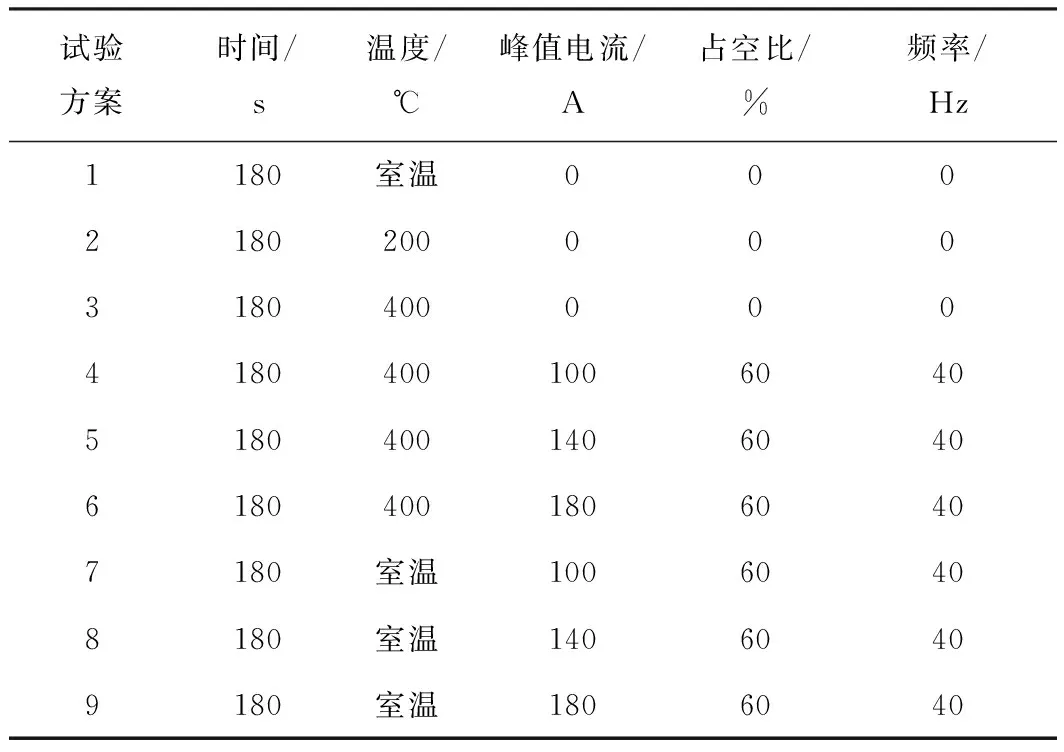

试验材料为某厂二次冷轧后厚度为0.26 mm的普通取向硅钢,其成分如表1所示。将材料剪切成10 mm×20 mm规格的试样,长度方向为轧向。采用自主研发的高温管式磁场退火炉进行磁-热耦合处理。图1为自主研发的高温管式磁场退火炉示意图。将试样垂直置于石英管中,使试样整个面垂直于磁场方向。磁-热耦合处理过程中所加载的电流为单边矩形脉冲电流,电压为100 V,频率为40 Hz,占空比为60%。表2 为具体的磁-热耦合处理试验方案。

表1 试验取向硅钢的化学成分(质量分数,%)

图1 高温管式磁场退火炉示意图Fig.1 Schematic diagram of high temperature tubular magnetic field annealing furnace

表2 磁-热耦合处理试验方案

采用水洗的方法清除试样表面残留的铁粉等杂质,之后用15%的NaOH溶液进行皂化处理[18],去除试样表面残留的轧制油,最后用无水乙醇清洗、吹干备用。利用X射线应力分析仪(Xstress3000G3)测量试样轧向磁-热耦合处理前后的残余应力,通过X射线衍射仪(XRD)分析试样的衍射峰半峰全宽,求得试样的位错密度,建立宏观残余应力与微观位错密度之间的联系。

X射线应力分析仪与XRD都是基于材料弹性力学和X射线衍射理论来得到材料内部结构参数的方法,但由于计算原理不同,其本质也不相同。X射线应力分析仪是通过测量衍射峰峰位变化,即与理论晶体结构相比所得到的衍射角之间的不同,并以布拉格方程为基础进行计算并得出残余应力数值。而XRD测量材料位错密度是通过分析衍射图谱中衍射峰峰宽的变化,以谢乐公式为基础计算得到。

2 试验结果与分析

2.1 残余应力分布变化

按照试验方案对试验取向硅钢进行不同处理后的残余应力变化如图2所示,处理后试样的残余应力相较于处理前都有一定程度的降低。其中处理效果最好的一组试验是第6组,试样轧向初始残余应力为-106.6 MPa,磁-热耦合处理后试样的残余应力为-47.4 MPa,数值降低了59.2 MPa,降幅为55.5%,此时的处理工艺为处理时间180 s、处理温度400 ℃、峰值电流180 A。

图2 不同工艺处理前后试验取向硅钢的残余应力分析(a)只加热场; (b)磁-热耦合; (c)只加磁场Fig.2 Residual stress analysis of the tested oriented silicon steel before and after treatment by different processes(a) only applied with thermal filed; (b) magnetic-thermal coupling; (c) only applied with magnetic filed

试验方案可以分成3部分进行对比分析,1、2、3组试验是只加热场不加磁场,处理时间180 s,只改变温度,其残余应力变化如图2(a)所示,可以看出随着处理温度的升高,去除残余应力的效果越来越好,最终在400 ℃达到了16.7%的降幅效果。7、8、9组试验是只加磁场不加热场,处理时间180 s,室温下通过改变峰值电流(即磁场强度)从而改变磁场大小,其残余应力变化如图2(c)所示,可以看出随着峰值电流的提高,去除残余应力的效率加快,效果变好,最终在峰值电流为180 A时取得20.6%的去除效果。4、5、6组试验是磁-热耦合处理试验,处理时间为180 s,在400 ℃的温度下通过改变峰值电流调整磁场大小,其残余应力变化如图2(b)所示,随着峰值电流的增大,去除残余应力的效果增强,最终可以达到去除残余应力55.5% 的极佳效果。

通过图2可以看出,单纯的加热场和加磁场都可以有效地去除残余应力,但效果较一般,在短时间只能去除20%左右的残余应力。而磁-热耦合处理可以在短时间内去除残余应力最多55.5%,非常高效。

2.2 位错密度分布变化

利用XRD测得各试验方案处理前后试样的衍射图谱,采用MDI Jade6.5软件对所得到的XRD图谱进行处理,提取试样处理前后的衍射峰半峰全宽(FWHM)。其原理是采用积分法求取半峰全宽,通过做峰底的切线,测量峰面积和峰高度,然后用峰面积除以峰高度得到峰宽。根据 Dunn等的研究可知,位错密度和半峰全宽之间的关系[19-20]可以表示为:

(1)

式中:衍射峰半峰全宽β的大小由XRD图谱得出,取向硅钢XRD图谱为标准的铁素体模型,故取其柏氏矢量b的模约为0.248 nm。计算出各晶面的位错密度,见图3。因为XRD图谱中(220)晶面处杂峰太多,导致误差太大,所以提取稳定的(110)、(200)、(211)3组晶面进行对比分析。

图3 不同工艺处理前后试验取向硅钢各晶面的位错密度 Fig.3 Dislocation density of each crystal plane of the tested oriented silicon steel before and after treatment by different processes(a) (110); (b) (200); (c) (211)

如图3所示,按照试验方案处理后,各试样各个晶面的位错密度都有一定程度的下降,由于各个晶面的位错密度分布不均匀,无法统一分析其下降趋势,无法与残余应力下降趋势紧密联合起来,故求3个晶面的平均位错密度降幅与残余应力降幅对比,建立宏观残余应力变化与微观位错密度之间的联系,如图4所示。

图4 不同工艺处理后试验取向硅钢平均位错密度降幅与残余应力降幅Fig.4 Decrease magnitude of average dislocation density and residual stress of the tested oriented silicon steel after treatment by different processes

从图4可以看出,残余应力降幅和平均位错密度降幅的变化趋势基本一致,即残余应力降幅与总的位错密度降幅一致。这说明材料宏观残余应力的降低与微观位错运动二者之间有着必然的联系,对冷轧硅钢进行磁-热耦合处理就是通过作用在微观区域,促使位错运动,减小位错密度从而释放残余应力。

2.3 分析与讨论

钢带经冷轧工序后会产生剧烈的不均匀塑性变形,在此过程中,材料受到外界压力的作用产生极大的变形功,其中大部分能量会转变成热能散发出去,10%左右的能量则会以畸变能的形式存留在晶体内部,这会引起材料内部大量原子或原子群定向地一次又一次偏离其稳态位置跃迁到亚稳态位置,造成大量原子或原子群的不规则排列,从而导致材料内部产生晶格畸变,形成分布不均匀、密度较大的位错缺陷[17],这是钢带内部产生较大残余应力的重要原因[21]。由于工件在冷轧过程中晶粒被拉长、压扁、破碎,位错线附近原子发生畸变,导致工件内位错受到极强的钉扎作用,不易自发沿着位错线进行移动,这不利于残余应力的降低或者均匀化[15]。

因此可以认为,去除残余应力的本质就是通过外场作用于材料内部,给金属原子足够的能量,使其脱离亚稳态进入稳态位置,促使材料内部可动的微观缺陷(位错)开动,从而达到释放残余应力的效果。

建立一个简单的模型来分析磁-热耦合处理消除残余应力的作用机理,冷轧后的材料内部必然存在大量的位错缺陷,首先作出一个简单假设,如图5所示,提取一条位错线的一部分,其上3个原子受到畸变能的作用处在一个亚稳状态进行自振动。黑色代表滑移面,曲线是位错线,圆圈是金属原子,并设原子为刚性小球,在亚稳状态还有受到其他外场作用时做简单的简谐振动。由位错动力学[15]可知,只有当位错所受的有效应力大于其所受的钉扎阻力时位错运动才能顺利开动。而外力和热激活是促进位错运动的决定性因素。

图5 残余应力与位错运动关系简易模型(箭头表示磁场方向)(a)只加热场;(b)只加磁场;(c)磁-热耦合处理Fig.5 Simple models for relationship between residual stress and dislocation moving(arrow indicating the direction of magnetic field)(a) only applied with thermal filed; (b) only applied with magnetic filed; (c) magnetic-thermal coupling treatment

当只加热场进行处理时,初期阶段,处在残余应力作用范围内的亚稳态原子受到热激活的作用,热振动频率加快,振幅加大,原子的不稳定性增强,初步有了跃迁趋势。中期阶段,一部分极不稳定的亚稳态原子获得足够能量和驱动力,克服了原子畸变阻力,如图5(a)最上端的原子,成功由亚稳态位置跃迁至稳定态位置,其余原子因温度低、时间短等原因无法成功跃迁,因此无法促进位错大规模运动。后期阶段只有一小部分位错运动,在复杂的位错运动过程中,异号位错合并湮灭,一些断裂位错交互作用重新生成新的完整闭环位错,位错密度降低,局部区域残余应力得到松弛,宏观残余应力得到消减。

当只施加低强度脉冲磁场处理时,初期阶段,工件在磁场环境下产生磁致振动,亚稳态原子沿着磁场方向振幅加大,提高了原子由亚稳态向稳态位置跃迁的趋势。中期阶段,部分极不稳定的亚稳态原子在磁场作用下获得足够的有效应力,克服了原子钉扎阻力,如图5(b)最上端的原子,成功由亚稳态位置跃迁至稳定态位置。剩余原子因磁场强度较小、时间短无法获得克服钉轧阻力的有效应力,导致其无法由亚稳态位置跃迁至稳定态位置,最终也无法促进位错大规模运动。后期阶段只有一小部分位错运动,由于异号位错的合并湮灭及一些断裂位错重新生成新的完整闭环位错,导致位错密度降低,局部区域残余应力得到松弛,宏观残余应力降低。

当采用低温、短时、低强度脉冲磁-热耦合处理工艺时,初期阶段,工件受磁致振动与热激活双重作用,内部原子振动频率加快,沿着磁场方向振幅加大,提高了原子由亚稳态向稳定态位置跃迁的趋势。中期阶段,大部分处在亚稳态的原子在磁-热双重作用下获得充分克服原子钉轧阻力的有效应力,如图5(c)上、中端的原子所示,成功由亚稳态位置迁移至稳态位置。唯余少部分原子因磁场强度较小,时间短等原因依旧无法克服阻力,无法由亚稳态位置跃迁至稳态位置。后期阶段,大规模位错开动,在复杂的位错运动过程中,异号位错合并湮灭,一些断裂位错交互作用重新生成新的完整闭环位错,位错密度大幅降低,残余应力得到松弛,宏观残余应力得到大幅消减。

3 结论

1) 短时、低温加热处理工艺可以降低试验取向硅钢的位错密度及残余应力,残余应力降幅最大为16.7%。短时、低强度脉冲磁场亦可降低位错密度及残余应力,残余应力降幅最大为20.6%。

2) 短时、低温、低强度脉冲磁-热耦合处理可高效降低试验取向硅钢的位错密度及残余应力,残余应力降幅最大达55.5%,比单纯只加热场和只加磁场的处理去除效果优异。

3) 短时、低温、低强度磁-热耦合处理去除残余应力的微观机制是脉冲磁场和温度场耦合作用下进一步提高材料内部位错运动,实现了局部回复,达到位错密度和残余应力减小的目的。最佳短时、低温、低强度磁-热耦合工艺为:时间180 s、温度400 ℃、峰值电流180 A。