卡光杆综合测试仪载荷校准质量及其影响因素分析

王伟旗

中国石油大庆油田有限责任公司测试技术服务分公司(黑龙江 大庆 163513)

0 引言

目前,卡光杆加速度综合测试被广泛应用于抽油机井功图、动液面和电参等参数测试[1-2],但是更多的用于功图测试以分析泵效,因此卡光杆载荷位移校准质量直接影响功图测试结果。为了实现卡光杆加速度综合测试仪载荷、位移量值传递,建立计量标准和制定校准标准对载荷位移进行校准。标准SY/T 6678—2007[3]规定了压载拉线式综合测试仪载荷位移的校准方法,其中载荷位移刻度方法、载荷零点偏移、载荷零点漂移适合于压载拉线式综合测试仪,不适用于卡光杆综合测试载荷位移刻度和零点偏移、零点漂移校准;但载荷位移误差校准适用于卡光杆综合测试载荷位移误差校准。标准SY/T 7080—2016[4]规定了压载拉线式和卡光杆加速度式综合测试仪载荷位移校准方法。与标准SY/T 6678—2007 一样,SY/T 7080—2016 不适用于卡光杆加速度式综合测试仪载荷位移刻度和零点偏移、零点漂移校准;但载荷位移误差校准适用于卡光杆综合测试载荷位移误差校准[5]。由表1可知,加速度变化非常微小[6],因此只要检测加速度传感器性能良好就能保证测量精度。

表1 全国各地区十大油田(2019年)重力加速度

目前仪器仪表的刻度方程主要有5 种数学模型:①正比例模型。如弹簧管压力表的压力;②直线模型。如测井仪器温度、压力刻度[7];③多项式模型。如超声波流量计的流量刻度[8];④叠加模型。直读验封仪压力刻度和存储式电子压力计压力刻度[9-10];⑤积分模型。如卡光感综合测试仪加速度位移刻度模型。

1 卡光杆综合测试仪载荷校准质量标准

1.1 外观

综合测试仪各个部件应齐全完整,主机标识清晰,应有制造厂名、型号、出厂编号等内容,各部分应清洁、无损伤,信号插座无变形,紧固螺钉无松动。

1.2 载荷示值误差

综合测试仪载荷示值最大允许误差应不大于载荷示值最大允许误差。

1.3 载荷零点偏移

综合测试仪载荷零点偏移应不大于载荷示值最大允许误差。

1.4 载荷零点漂移

综合测试仪载荷零点漂移应不大于载荷示值最大允许误差。

2 质量问题的解决

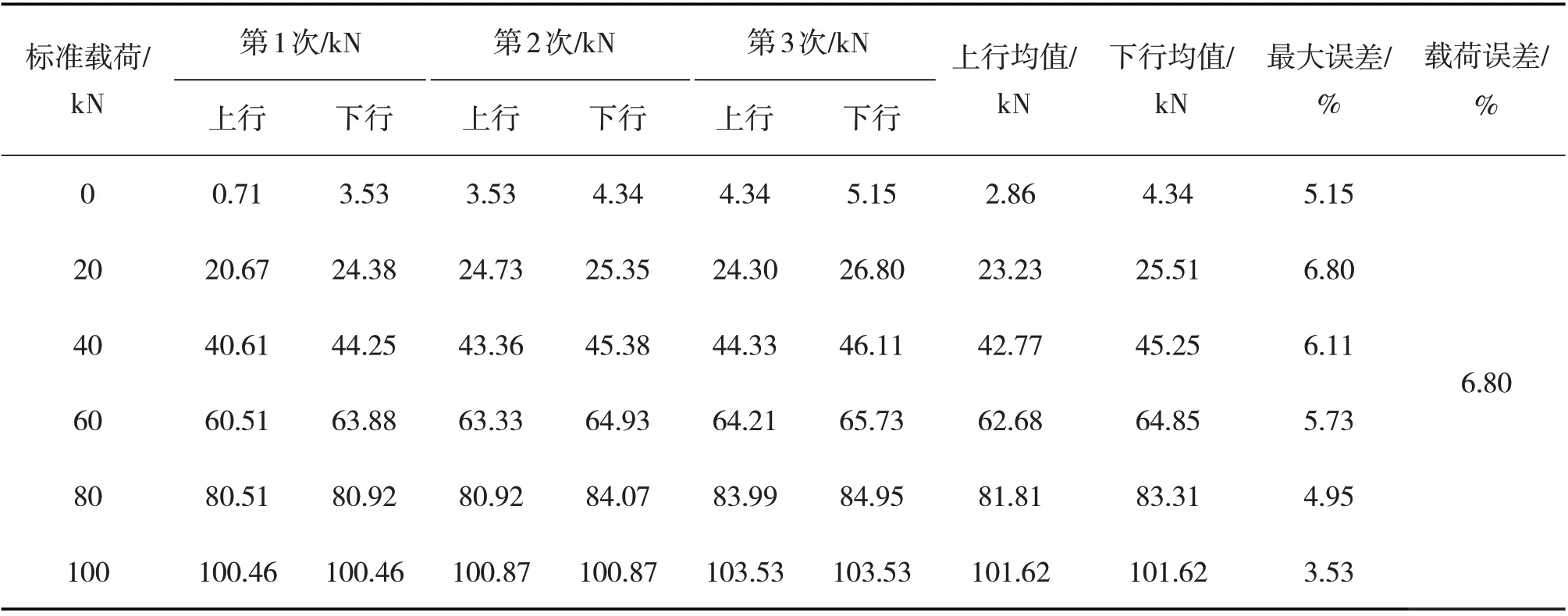

对最终产品进行抽样检验,抽取了400个样品,其中不合格品类型及数量见表2,载荷校准不合格率为11.0%(44/400×100%)。

表2 不合格品类型及数量

2.1 分析影响载荷校准质量的症结

通过柏拉图分析寻找影响载荷校准质量的症结,如图1所示。

图1 不合格类型柏拉图分析

从图1可以看出:影响载荷校准质量的症结是载荷示值误差超差,占到59.09%,是主要的改进对象。

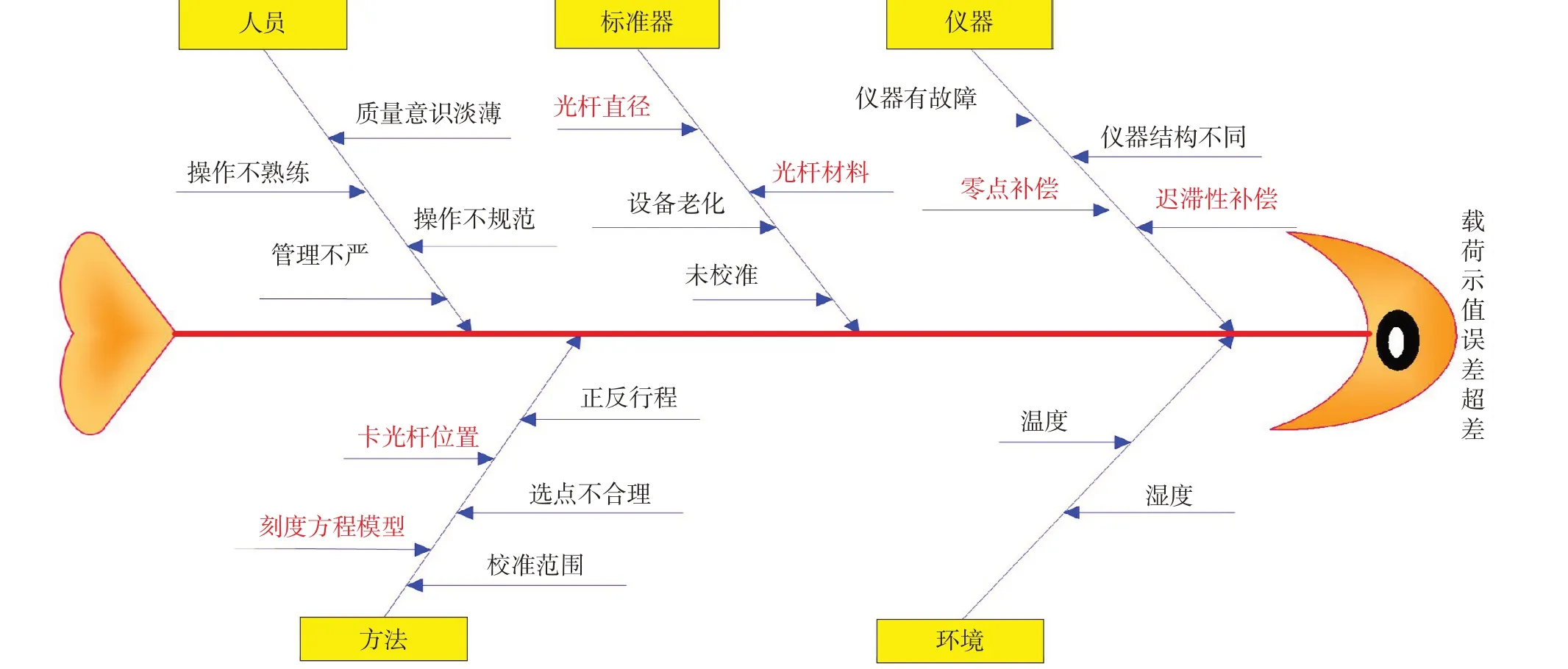

2.2 质量问题主要原因

利用头脑风暴法收集导致载荷示值误差超差的原因,并应用因果图分组整理分析,如图2所示。红色原因为主要原因:刻度方程模型、卡光杆位置、光杆直径、光杆材料、零点补偿、迟滞性补偿。其他原因可以通过培训、管理,严格执行校准标准来消除。

图2 载荷示值误差超差因果图

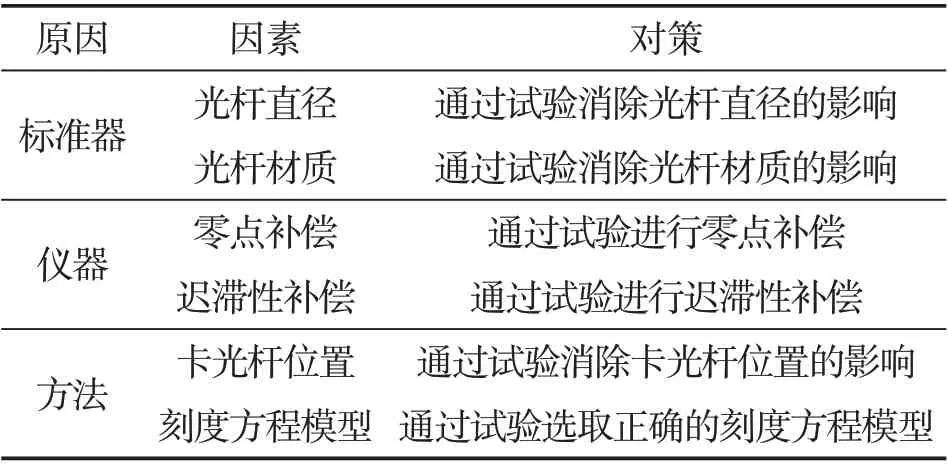

2.3 质量问题的解决对策及实施

2.3.1 质量问题的解决对策

质量问题的解决对策见表3。

表3 对策表

2.3.2 质量问题解决对策的实施

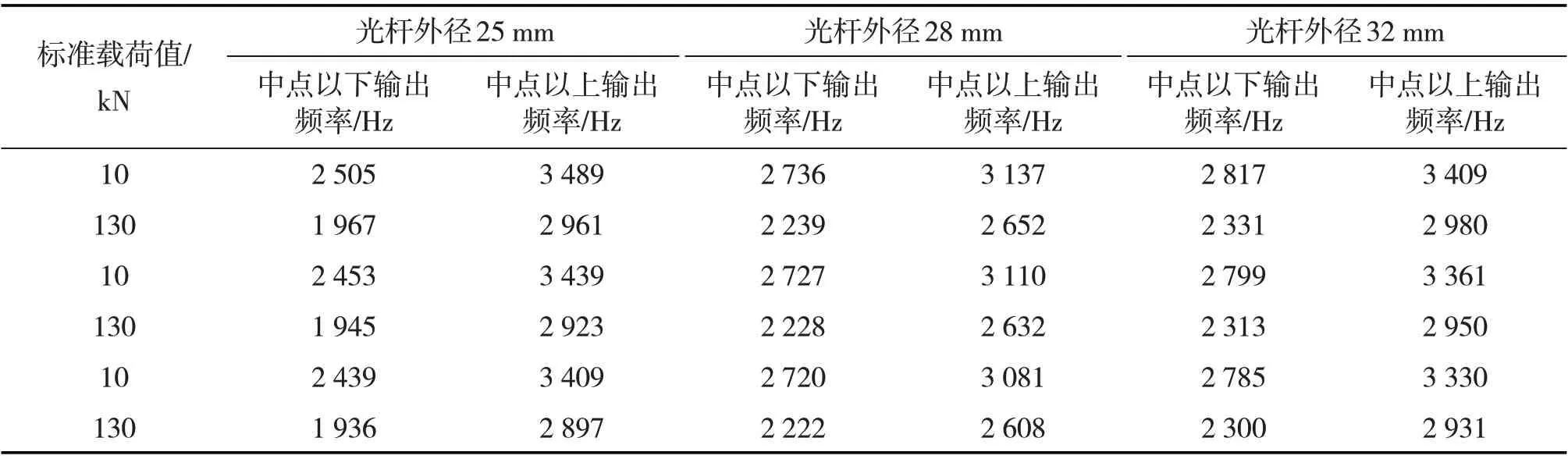

1)刻度模型、光杆直径、光杆材料、卡光杆位置试验。卡光杆综合测试仪载荷校准,以光杆作为标准器,检测光杆的径向形变量,标准器使用与抽油杆材质相同的光杆,外径规格分别为25、28 和32 mm。卡光杆载荷传感器卡在光杆中点以上3 cm和光杆中点以下3 cm 位置进行试验,试验结果见表4。

表4 试验1结果

卡光杆载荷传感器卡在光杆中点位置以下的刻度时,载荷传感器原始输出频率在2 000~3 000 Hz;卡在中点以上位置的刻度时,载荷示值在3 000~3 500 Hz。经过计算发现,加载10 kN 与130 kN 载荷时,载荷传感器输出的频率差值是一个固定值(表5),平均为500 Hz。

表5 10 kN与130 kN仪器示值之差

因此,为了消除光杆直径、光杆材料、卡光杆位置对载荷传感器输出频率的影响,卡光杆载荷传感器刻度采用载荷示值之差与输出频率之差的比值来刻度仪器,保证了卡光杆载荷传感器输出结果的稳定性,刻度数学模型见式(1)。

式中:f(x)为载荷计算工程值,kN;Δy为载荷标准值差值,kN;Δx为仪器输出频率差值,Hz;x为仪器输出频率,Hz。

为了验证刻度方程的准确性,使用外径25、32 mm 的光杆在中点以上、下3 cm 位置卡光杆进行交叉验证,试验结果见表6。

由表6 可知,交叉验证最大引用误差为1.35%,小于最大允许误差3%;同时进行自动校准,由表7可知,最大引用误差1.40%,小于最大允许误差3%,因此式(1)刻度数学模型消除了光杆直径、光杆材料、卡光杆位置对载荷传感器输出频率的影响。

表6 交叉试验检定结果对比

表7 自动检定结果

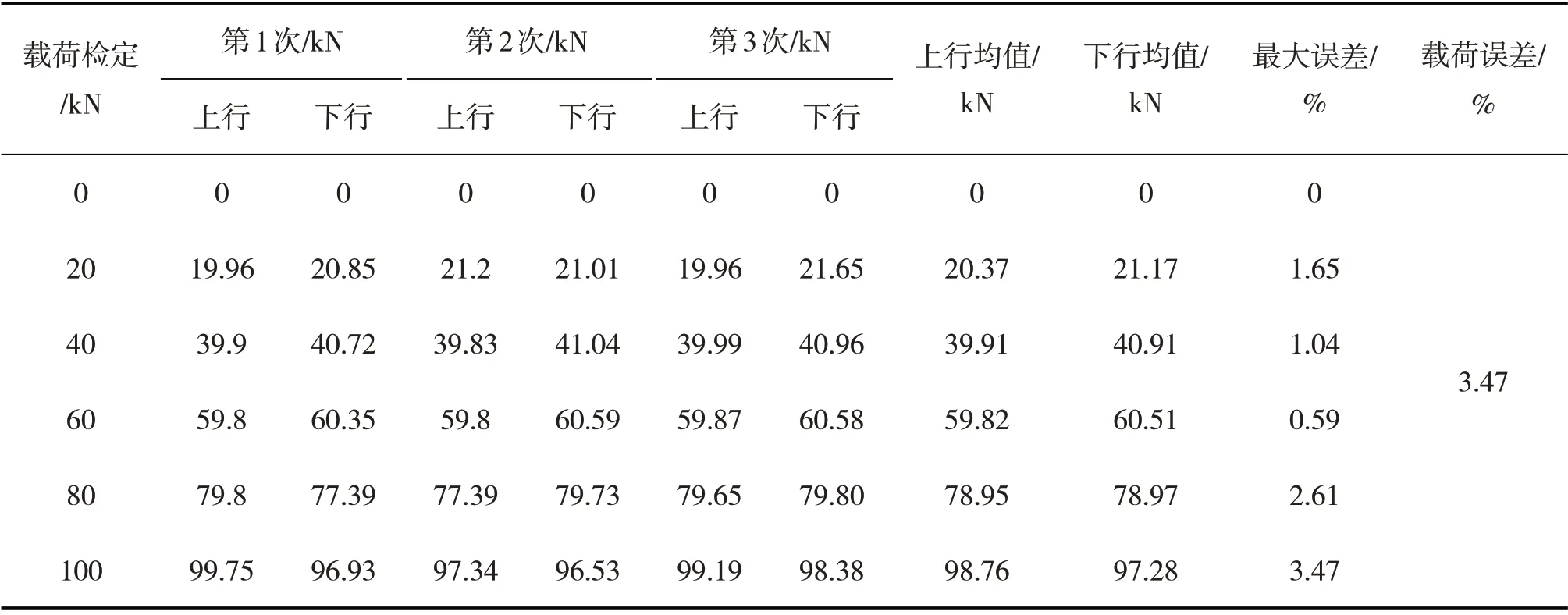

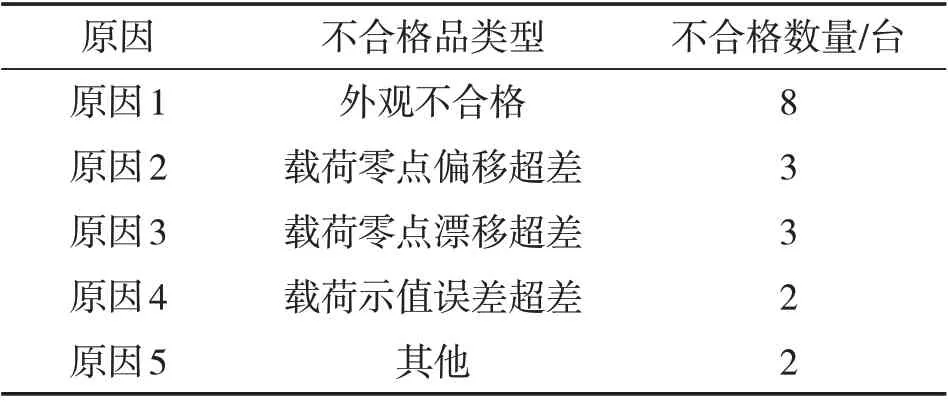

2)零点和迟滞性补偿试验。在校准卡光杆载荷传感器的过程中发现,拉伸光杆校准过程中示值误差很小,但压缩光杆校准过程中示值误差偏大,由表8 可知最大引用误差6.80%,大于最大允许误差3%。由表8 可知卡光杆载荷传感器每一次的零值不一样,从最初的0.72 kN随着载荷加载次数增加至5.16 kN。分析原因是由金属标形变的迟滞性导致的。试验结果表明,每一循环进行载荷零值补偿,每点的载荷示值减去该循环零点载荷示值,表8数据进行零点补偿后的数据见表9。由表9可知,除第1次循环和第二次循环下行过程中100 kN的数据超差,引用误差分别为3.07%、3.47%。

表8 载荷校准数据

表9 零点补偿载荷校准数据

针对零值补偿后个别数据超差的现象,一般发生在减载上限值,分析原因是金属形变由于迟滞性恢复需要一定的时间,补偿的办法,延长数据采集时间,载荷稳定120 s后手动记录3次数据取平均值作为该点的示值。由表10 可知,进行迟滞性补偿后,最大的引用误差2.61%,小于最大允许误差3%。

表10 迟滞性质补偿校准数据

3)实施效果进行确认并标准化。改进之后抽取400 个样品进行统计(表11)。通过这次质量改进,卡光杆综合测试仪载荷校准的不合格率从原来的11.0%降至4.5%(18/400×100%)。将改进前后的柏拉图进行对比,很容易看出改善的效果很明显(图3)。

图3 改进后不合格类型柏拉图分析

表11 改进后不合格品类型及数量

通过分析改进后的柏拉图可知,卡光杆综合测试仪载荷校准不合格率降至了4.5%,外观不合格成为主要原因,进入下一个PDCA 改善的循环中。需在以后的生产中继续进行改进,对改进措施进行标准化,制定相应的制度,使每一位员工都熟悉并按规定执行,加强监督的力量。

3 结论

1)载荷示值误差超差是卡光杆综合测试仪载荷校准质量的主要问题;刻度方程模型、卡光杆位置、光杆直径、光杆材料、零点补偿、迟滞性补偿等是主要影响因素。

2)卡光杆载荷刻度方程采用变形的正比例函数可以满足校准最大允许误差要求。

3)应用全面质量管理方法进行PDCA 循环改进,卡光杆综合测试仪载荷校准的不合格率由11.0%下降至4.5%,提高了载荷校准质量。