道路桥梁加固维修中植筋技术应用

吴传金

(赣州市公路发展中心大余分中心,江西 大余 341500)

0 引言

道路桥梁在运营一段时间之后,往往受到环境因素以及车辆因素的影响,出现桥梁结构性能下降的问题。因此,必须加强桥梁加固工程的控制,才能够提高桥梁的稳定性。植筋技术作为桥梁维修加固常用的方法,操作简单、工艺成熟,将其应用到道路桥梁加固维修工程中,可以提升桥梁的稳定性。

1 植筋技术概述

1.1 植筋技术的原理

植筋技术是现代社会研发应用的新型桥梁加固施工技术,被很多单位选择和应用,其本质上来说是一种钢筋混凝土加固补强技术。将植筋技术应用到实际中,使混凝土连接与锚固更加稳定。在施工中,运用植筋技术主要依靠黏接和嵌锁的工作原理。利用桥梁上部的混凝土结构,进行钻孔作业,保证直径与深度达到要求,并使用专业的植筋胶,使新增加的钢筋与桥梁原有的钢筋黏接成为整体,共同参与受力,结构的整体性能得到提升,完全达到工程的技术标准要求。

1.2 植筋技术的特点

其一,植筋技术的应用不会给原桥梁钢筋结构造成损伤。因为施工时不会进行开凿、挖洞等操作,只需要在原基础之上开展钻孔、注胶施工,充分保护原结构,达到性能提升的要求,且没有造成任何的病害问题。其二,植筋技术施工的成本比较低,经济效益较为明显。这一技术在原钢筋结构基础上开展施工,方便、快捷,总体成本比较低,企业的经济负担也比较小。其三,植筋技术施工速度比较快,施工周期短,机械设备简单,通常在2~3 天内即可完成。其四,植筋技术的施工承载性能比较高。通过以往的经验分析可以发现,在拉拔试验中,植筋技术使用专业植筋胶埋设的钢筋,虽然在外力的作用之下会发生屈服变形,但是埋设的钢筋与基材的混凝土不会发生滑动移位的情况,使结构的性能合格。其五,植筋技术的适用性比较强,可以在多种条件下应用,都能达到使用的要求。应用植筋技术后不会对原结构造成伤害,在原桥梁钢筋结构基础上,完成加固施工,达到补强、连接的效果。所以植筋技术可以被广泛应用到桥梁加固中,甚至整个桥梁结构的施工中,完全可以满足工程建设的标准和要求[1]。

2 现场施工方案

2.1 前期准备

其一,损坏的混凝土剔凿处理。将原桥梁结构上的蜂窝、麻面、松散、空洞、破碎、剥落、外露钢筋的部位清理干净,适当地应用高强度射水实现全面清理,裸露出坚硬、密实的结构部分,同时确保表面没有任何油污、油脂、灰尘等,没有任何影响工程施工效果的污浊物,从而保证施工效果。其二,钢筋锈蚀的清理。针对露筋的部分,将氧化层全面清理干净,露出金属光泽。对探查出的钢筋锈蚀区,要全面清理掉,确定不会对后续的增强施工产生任何的不利影响。其三,钢筋防锈、阻锈处理。对于外露的钢筋材料,需要在钢筋表面涂抹一层保护剂。可以采取分层施工的方式,在单层厚度1.2mm 的钢筋锈蚀部位上,使用多功能阻锈剂涂抹处理,以达到防锈效果。

2.2 钢筋的定位、放线工作

综合分析桥梁工程的具体情况,了解钢筋的具体位置,并根据设计方案的要求,确定钢筋的间隔距离、宽度,竖向结构布局协调。

2.3 钻孔

在确定植筋孔位置时,必须按照设计方案要求进行放样测量,误差不超过2cm,从而预防钢筋触碰到拱肋钢筋的情况。钻孔时应特别注意,做好检查控制。如果碰到钢筋,应合理地避开钢筋的位置,防止钢筋受到损伤。偏移量应根据设计方案的要求控制,不能超过3cm。植筋孔的深度要达到设计方案的要求,埋设深度在8~10cm 以上。在具体操作的过程中,结合孔径、孔深开展钻孔,全面控制,符合钻孔的要求才能继续开展施工。

2.4 清孔

清孔主要是在成批量钻孔结束后,逐一进行孔内的灰尘处理。一般应用压缩空气或者水进行清理,使用毛刷刷三遍、吹三遍,确保孔壁上没有任何灰尘等杂质,不会影响施工效果。为了使植筋孔达到加固的标准要求,现场施工需要定期清理混凝土粉尘,使用刷子联合清水的方式冲洗处理,避免碎片出现在墙体上。清洗工作结束后,用吹风机清理,以免有任何杂质污染孔。

2.5 钢筋处理

在钢筋投入使用前,需要检查钢筋条是否达到顺直的要求。对于有腐蚀情况的钢筋材料,进行技术除锈处理。一般是应用乙醇清洗处理,达到干燥标准后再次投入使用。为了确保钢筋质量合格,技术人员需加强钢筋管理,并按照规格、型号进行分类存放,以免出现误用的情况。

2.6 配胶和注胶

选择结构胶时,应用环保型植筋胶,按相关的标准执行配胶。根据植筋胶生产厂家的使用说明、种类进行合理的配置,一次完成注胶。首先将植筋胶灌入胶枪,把搅拌头旋转到头部,扣动胶枪直到流出为止。第一次打出的胶液不能使用,在流出的胶液为均匀的灰色后,继续施工。在注胶作业中,把搅拌头插到孔内开始注浆施工,一般注入2/3 即可。在注胶环节,要随时观察注浆的情况。如果存在问题要及时做出调整,并加强控制,以免出现胶液浪费的情况,确保注胶施工质量符合要求。

2.7 植筋

注胶工作结束后,对钢筋施加必要的压力,并且在同一方向上将钢筋植到孔内。转动时,要把胶内的空气排除,确保植入的深度达到设计标准的要求。植筋有少量胶液溢出,达到饱满度的要求。溢出胶液应立即清理掉,确保浇筑后混凝土与原混凝土界面的质量合格。根据植筋固化时间表的规定开展操作,确保植筋胶均匀地附着在钢筋表面以及缝隙内。植筋后,开展植筋胶养生施工,植筋胶固化后,再开始钢筋的焊接、绑扎以及其他作业。在植筋、养护环节,上部桥梁不能有过大的震动。

2.8 混凝土喷射

混凝土喷射作业前,保持受喷面达到湿润度的要求,并选用分段、分层的方式喷射施工,前后两层的喷射时间间隔不能超出混凝土的初凝时间。在喷射环节,加强水灰比的控制,确保表面达到平整性要求,湿润度合格,有足够的光泽度,且喷嘴与受喷面的距离保持在0.5~1.5m,达到垂直度标准要求。旋喷按照从下到上的顺序进行,以30~50cm 为直径画圆成螺旋形前进,每一次喷射3cm 的厚度,且喷射间隔距离在20~40min[2]。

2.9 养护

喷射混凝土终凝2h 后,开始进行喷水养生施工,时间在14d 以上。

3 实例解析

3.1 项目概况

某桥梁项目处于国道项目中,上部结构设计为4×30m 预应力混凝土简支T 梁的形式,横向设置为6片梁,每一跨都需要在两端布置隔板结构。该桥梁项目的长度为120m,下部设计为柱式桥墩联合钻孔灌注桩方式施工,U 型桥台扩大基础。整个桥梁经过十几年的运营,已经出现了一定程度的病害问题,根据工程的需要,进行加固维修处理,可以恢复到正常的状态,以满足施工的标准要求。

3.2 项目主要病害情况

该桥梁项目管理单位经过对桥梁运营情况的现场勘察,进行特殊性检查,确定具体病害的问题。

3.2.1 上部承重结构

该桥梁项目应用设计为预应力钢筋混凝土T 梁形式,总体性能比较一般,主要病害如下:有10 处翼缘板出现渗水的问题;2 处翼缘板有青苔;8 处翼缘板损坏、露筋,面积0.67m2;5 处翼缘板渗水;1 处腹板钢筋没有拆除;腹板表面有麻面,面积30m2。

3.2.2 上部一般构件

该桥梁项目的上部一般构件主要是湿接缝、横隔梁。经过现场勘查确定如下病害问题:一是湿接缝病害。破损、露筋总计有19 处,面积1.5m2;预后18 处出现了渗水的问题;麻面、蜂窝出现了2 处,面积2.0m2。二是横隔板病害。损坏、露筋有2 处,面积0.66m2;钢筋没有切除的部分20 处;空洞的问题1 处,面积0.04m2。

3.2.3 支座

桥梁支座形式为板式橡胶座,结构运行性能良好,具体病害问题就是在支座的表面出现了轻微的锈蚀问题,对于性能产生较大的影响。

3.2.4 桥墩

该桥梁项目选用的是柱式桥墩的形式,结构性能良好,但是有如下病害:盖梁施工作业的垃圾没有及时清理干净;渗水部位比较大;蜂窝病害问题;麻面问题[3]。

3.2.5 桥面铺装

整个桥梁的桥面铺装层完整度比较好,总体性能比较差,如出现了较为严重的龟裂、磨损、骨料外露等问题,还有10 余处的露筋问题,性能降低较为明显。

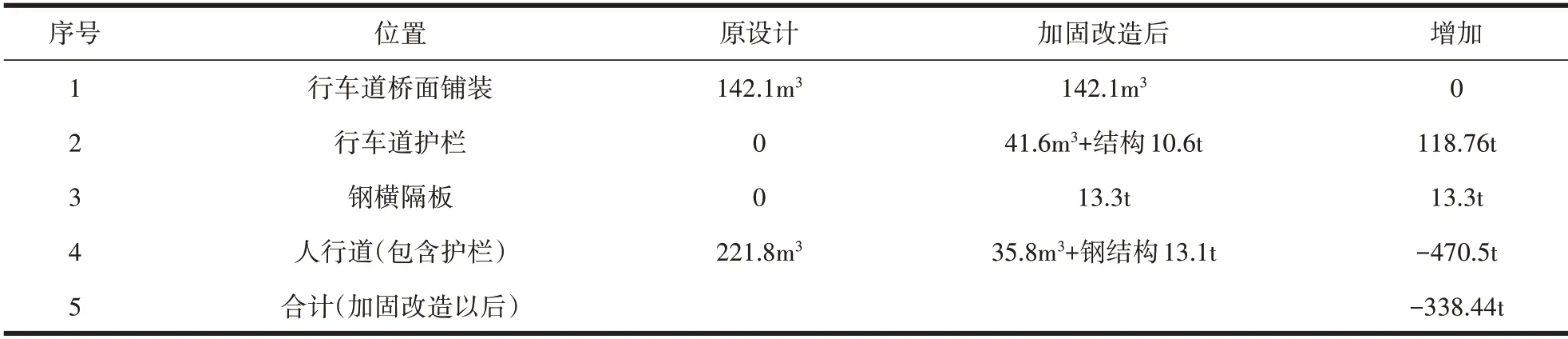

4 维修加固方案

因为该桥梁的结构上部为T 梁的形式,在端部设置横隔板,横向连接性能比较差,强度较为薄弱,结构刚度性能不足,稳定性也比较差。横向应力主要集中在横隔板以及湿接缝的部位上,所以这两个部分出现了比较严重的裂缝、开裂等质量问题,极大地影响正常使用。在整个桥梁的桥面铺装结构上,出现了比较严重的露骨、横向裂缝、露筋、破损等问题,桥梁的性能下降较为明显。根据国家标准以及行业规范的要求,综合分析桥梁工程的病害问题以及道路交通通行要求,技术人员确定采用以下维修加固方案:其一,每跨中间部位要新增加三跨钢结构横隔板;其二,对于铺装层结构损坏的情况要及时凿除、更换,恢复原有性能;其三,将整个桥梁的全部伸缩缝进行更换处理;其四,行车道、人行道要增加波形钢护栏,达到防撞性能的要求;其五,将原人行道护栏拆除,更换为不锈钢的复合管栏杆;其六,更换全部支座;其七,检查桥梁的混凝土剥落、露筋、锈蚀等问题,采取应对措施。在上述加固方案完成后,进行各项性能指标检测,对比加固前后的差异见表1。

表1 加固前后比较

5 施工操作要点及注意事项

其一,植筋孔的位置、直径必须达到设计标准要求,同时还要保证净边距大于钢筋保护层,并且将钢筋植入原结构内侧;植入钢筋的深度应超过植筋孔深度40cm 以上。其二,在项目施工前,应做好胶体黏结强度以及钢和胶与混凝土的黏结性检查,达到要求才能投入使用。在注入植筋胶的环节,要从植筋孔底部进行注入,并保持均匀性,保证植筋胶的用量达到标准,溢出量满足要求,不会因为用量少而影响工程的质量。其三,在植筋现场施工中,要加强施工时机的控制,通常要在补强钢筋网施工前进行,防止因为长期暴露而引发的锈蚀问题。采取必要的防锈、除锈措施,保证全部植入的钢筋和拼接后的钢筋达到稳定、可靠性要求,焊接连接性能达标[4]。其四,如果发现植筋孔尺寸较小,为了不对其他结构造成影响,避免采用电锤,使用电动、气动的冲击钻进行扩孔。其五,现场施工中,胶固化的环节不能扰动钢筋。其六,尽量不要在降雨天施工,夏季环境温度如果比较高,结构表面温度在60~70℃,所以应在每日温度较低的时间段内施工。如果施工时间比较长,应在结构内洒水、孔内灌水降温,再吹干后进行后续的施工。植筋锚固施工的重要工序是清孔,确保孔内不会有任何粉尘以及杂质,确保黏结效果合格。通过清洁处理,达到黏结强度的要求,保证锚固质量。其七,现场进行喷射混凝土的加固施工,确保连续施工,从而保证新旧混凝土结构连接性能合格,达到共同承载性能的要求,满足系统承载性能的标准。

6 结语

在道路桥梁加固维修环节,植筋技术是比较常见的施工技术,对于提高原桥梁性能发挥积极的作用。为了使桥梁的质量和性能合格,达到承载性能标准,加强植筋技术的研发和应用,提高现场施工质量,使原桥梁的结构性能得到提升,对桥梁的安全、稳定运行产生积极的影响。